一种硬质合金超声检测平底孔试块的制作方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及超声波探伤技术领域,具体涉及一种硬质合金超声检测平底孔试块的制作方法。

背景技术

硬质合金产品硬度高、耐磨、耐热、耐腐蚀的特点,因而其使用领域比较广,有“工业牙齿”之称。硬质合金产品的内部缺陷严重影响其使用性能,必须经无损检测控制其内部质量。无损检测在指导硬质合金生产工艺,硬质合金应用领域推广,以及硬质合金技术发展方面发挥着重要作用。

由于硬质合金密度大,超声检测是目前检测硬质合金内部缺陷的最有效方法之一。超声检测是对比检测,必须需要对比试块。对比试块的作用是用于超声检测仪进行校准、灵敏度设置以及与检测出硬质合金内部缺陷的对比。平底孔试块是超声检测过程中常用的对比试块,利用它还可以比较测试孔的大小(当量),所以平底孔试块中的平底孔制作必须规范,在钢材行业中,国家明确规定平底孔试块制作要求。《硬质合金超声检测方法》在2018年被国家列为国家标准,其内容有对平底孔的试块的要求。

硬质合金材料密度大,硬度高,采用常规的机械加工平底孔方法行不通,因为普通钻头的加工深度仅能达到2mm左右,达不到平底孔深度要求。采用电火花打孔的方法打孔,孔的垂直度、平底孔平底的平行度以及孔内壁粗糙度达不到要求。而迄今为止未见硬质合金超声检测平底孔的制作方法或相关文献、报道,研究硬质合金超声检测平底孔制作方法具有重大意义。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种硬质合金超声检测平底孔试块的制作方法,能够确保很好地完成符合国家标准的硬质合金超声检测平底孔试块的制作,既简单又经济,且能够制作直径较小的硬质合金超声检测平底孔试块。

为了解决上述技术问题,本发明提出的技术方案为:

一种硬质合金超声检测平底孔试块的制作方法,包括如下步骤:S01、按照预设尺寸压制硬质合金毛坯。S02、在毛坯的其中一端加工一个平底孔S03、在平底孔中插入与平底孔的直径和深度相等的芯杆,并进行烧结,芯杆由在烧结过程中不变形,不影响毛坯的物理性能的材质制成。S04、在烧结后的毛坯上完成平底孔的加工。

根据本发明的硬质合金超声检测平底孔试块的制作方法,由于在毛坯上加工平底孔之后及时采用芯杆与平底孔配合进行烧结之后再加工平底孔,这样能够有效避免试块的平底孔产生随机变形,并且由于芯杆再烧结过程中不会产生变形,且不会渗透到毛坯的材料中影响毛坯的物理性能,因此能够确保很好地完成符合国家标准的硬质合金超声检测平底孔试块的制作,既简单又经济,且能够制作直径较小的硬质合金超声检测平底孔试块。

对于上述技术方案,还可进行如下所述的进一步的改进。

根据本发明的硬质合金超声检测平底孔试块的制作方法,在一个优选的实施方式中,在步骤S03中,芯杆由石墨材质制成。

由于硬质合金在烧结过程中,碳含量的变化影响硬质合金的物理性能,因而影响平底孔的物理性能,影响平底孔的声速、材质的衰减,从而最终影响平底孔当量直径,使超声检测结果误差偏大。因此,采用石墨材质制成芯杆,具有耐高温的优点,在与毛坯高温烧结过程中不会产生变形,也不会渗透到毛坯的材质中,使设计的平底孔在烧结后不变形,且烧结后的平底孔直径与石墨芯杆的直径相等,有利于平底孔加工,从而达到国家标准的要求。

具体地,在一个优选的实施方式中,步骤S04具体包括如下子步骤:S041、选择与芯杆直径相同的硬质合金麻花钻头以平底孔的轴线为基准在烧结后的毛坯上进行平底孔的内壁加工;S042、选择与芯杆直径相同的硬质合金平底钻头以平底孔的轴线为基准在烧结后的毛坯上进行平底孔的底面加工。

通过上述精细加工的过程,能够进一步确保加工完成之后的平底孔的尺寸、内表面粗糙度、平行度和垂直度满足国家标准的要求。

具体地,在一个优选的实施方式中,芯杆的直径小于平底孔的直径0.1mm,芯杆的长度小于平底孔的深度0.02mm。

上述尺寸范围内的芯杆结构,能够进一步确保加工完成之后的平底孔的尺寸、内表面粗糙度、平行度和垂直度满足国家标准的要求。

具体地,在一个优选的实施方式中,在步骤S041中,选择直径与芯杆直径相差0.01mm的硬质合金钻头进行加工;在步骤S042中,选择直径小于平底孔直径0.02mm的硬质合金钻头进行加工。

上述尺寸范围内的加工钻头,能够进一步确保加工完成之后的平底孔的尺寸、内表面粗糙度、平行度和垂直度满足国家标准的要求。

进一步地,在一个优选的实施方式中,根据本发明的制作方法还包括步骤S05、采用激光测量仪测试孔径、孔底平行度和垂直度。

通过激光测量仪的交测试校验,能够及时验证制作方法的有效性,便于根据测量结果及时调整制作方法。

进一步地,在一个优选的实施方式中,在步骤S04中,进行平底孔加工前对烧结好的毛坯进行外表加工。

通过在前期对毛坯进行外表面加工,能够使得后续的平底孔加工更加便捷。

具体地,在一个优选的实施方式中,毛坯为圆柱形结构。

圆柱形结构的毛坯便于加工,容易满足国家标准的要求。

具体地,在一个优选的实施方式中,平底孔的直径为0.9~1.1mm,优选为1.0mm。平底孔的深度为39~41mm,优选为40mm。

上述直径尺寸较小,深度较深的平底孔,使得硬质合金超声检测平底孔试块能够满足更多的测试要求,从而能够增加试块的适用性。

具体地,在一个优选的实施方式中,平底孔的直径为0.4~0.6mm,优选为0.5mm。平底孔的深度为49~51mm,优选为50mm。

上述直径尺寸较小,深度较深的平底孔,使得硬质合金超声检测平底孔试块能够满足更多的测试要求,从而能够增加试块的适用性。

相比现有技术,本发明的优点在于:能够确保很好地完成符合国家标准的硬质合金超声检测平底孔试块的制作,既简单又经济,且能够制作直径较小的硬质合金超声检测平底孔试块。

附图说明

在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:

图1示意性显示了本发明实施例中符合国家标准的硬质合金超声检测平底孔试块的整体结构要求;

图2示意性显示了本发明实施例的其中一种硬质合金超声检测平底孔的平底投影;

图3示意性显示了本发明实施例的另一种硬质合金超声检测平底孔的平底投影;

图4示意性显示了本发明实施例中加工平底孔平底的钻头的平底直径选择不当的平底孔平底投影;

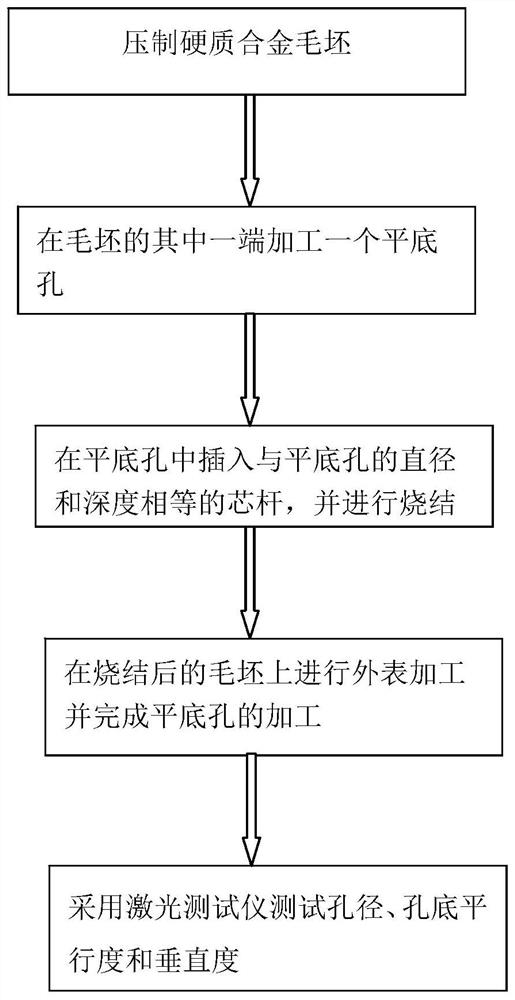

图5示意性显示了本发明实施例的制作方法的流程。

在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

具体实施方式

下面将结合附图和具体实施例对本发明作进一步详细说明,但并不因此而限制本发明的保护范围。

图1示意性显示了本发明实施例中符合国家标准的硬质合金超声检测平底孔试块的整体结构要求。图2示意性显示了本发明实施例的其中一种硬质合金超声检测平底孔的平底投影。图3示意性显示了本发明实施例的另一种硬质合金超声检测平底孔的平底投影。图4示意性显示了本发明实施例中加工平底孔平底的钻头的平底直径选择不当的平底孔平底投影。图5示意性显示了本发明实施例的制作方法的流程。

如图5所示,本发明实施例的硬质合金超声检测平底孔试块的制作方法,包括如下步骤:S01、按照预设尺寸压制硬质合金毛坯。S02、在毛坯的其中一端加工一个平底孔S03、在平底孔中插入与平底孔的直径和深度相等的芯杆,并进行烧结,芯杆由在烧结过程中不变形,不影响毛坯的物理性能的材质制成。S04、在烧结后的毛坯上完成平底孔的加工。

根据本发明实施例的硬质合金超声检测平底孔试块的制作方法,由于在毛坯上加工平底孔之后及时采用芯杆与平底孔配合进行烧结之后再加工平底孔,这样能够有效避免试块的平底孔产生随机变形,并且由于芯杆再烧结过程中不会产生变形,且不会渗透到毛坯的材料中影响毛坯的物理性能,因此能够确保很好地完成符合国家标准的硬质合金超声检测平底孔试块的制作,既简单又经济,且能够制作直径较小的硬质合金超声检测平底孔试块。

具体地,在本实施例中,在步骤S03中,芯杆由石墨材质制成。由于硬质合金在烧结过程中,碳含量的变化影响硬质合金的物理性能,因而影响平底孔的物理性能,影响平底孔的声速、材质的衰减,从而最终影响平底孔当量直径,使超声检测结果误差偏大。因此,采用石墨材质制成芯杆,具有耐高温的优点,在与毛坯高温烧结过程中不会产生变形,也不会渗透到毛坯的材质中,使设计的平底孔在烧结后不变形,且烧结后的平底孔直径与石墨芯杆的直径相等,有利于平底孔加工,从而达到国家标准的要求。

具体地,在本实施例中,毛坯为圆柱形结构。圆柱形结构的毛坯便于加工,容易满足国家标准的要求。

具体地,在本实施例中,步骤S04具体包括如下子步骤:S041、选择与芯杆直径相同的硬质合金麻花钻头以平底孔的轴线为基准在烧结后的毛坯上进行平底孔的内壁加工;S042、选择与芯杆直径相同的硬质合金平底钻头以平底孔的轴线为基准在烧结后的毛坯上进行平底孔的底面加工。通过上述精细加工的过程,能够进一步确保加工完成之后的平底孔的尺寸、内表面粗糙度、平行度和垂直度满足如图1所示的国家标准的要求。

进一步地,在本实施例中,在步骤S04中,进行平底孔加工前对烧结好的毛坯进行外表加工。通过在前期对毛坯进行外表面加工,能够使得后续的平底孔加工更加便捷。进一步地,在本实施例中,还包括步骤S05、采用激光测量仪测试孔径、孔底平行度和垂直度。通过激光测量仪的交测试校验,能够及时验证制作方法的有效性,便于根据测量结果及时调整制作方法。

具体地,在本实施例中,芯杆的直径小于平底孔的直径0.1mm,芯杆的长度小于平底孔的深度0.02mm。上述尺寸范围内的芯杆结构,能够进一步确保加工完成之后的平底孔的尺寸、内表面粗糙度、平行度和垂直度满足如图1所示的国家标准的要求。进一步地,在本实施例中,在步骤S041中,选择直径与芯杆直径相差0.01mm的硬质合金钻头进行加工;在步骤S042中,选择直径小于平底孔直径0.02mm的硬质合金钻头进行加工。上述尺寸范围内的加工钻头,能够进一步确保加工完成之后的平底孔的尺寸、内表面粗糙度、平行度和垂直度满足如图1所示的国家标准的要求。当平底钻头的直径选择不当的时候,会出现如图4所示的情况。

下面为采用本实施例的制作方法加工两个尺寸不同的硬质合金超声检测平底孔试块的具体操作例:

操作例1为硬质合金超声检测平底孔直径φ1.0mm、深度H40mm的圆柱形(高度H80mm、直径φ50mm)试块的制作过程:(1)根据材料的收缩系数,压制一个高度为100mm、直径为62.5mm的圆柱形的毛坯;(2)在毛坯的其中一个端面上加工一个孔径φ1.25mm,孔深H50mm的平底孔;(3)选择一个直径φ1.0mm左右、高度40mm左右的端面平整圆柱体的石墨芯,插入加工的平底孔中并进行烧结;(4)选用硬质合金超细直径φ1.0mm钻头对孔内壁进行加工,后再用材质为超细硬质合金平底孔钻头,钻头的直径φ1.0mm,对平底孔的平底进行加工完成一个直径为50mm、高度为80mm的内部有一个直径φ0.995mm、深度为39.8mm的平底孔,平底孔的平行度公差0.1mm、垂直度公差0.1mm、孔内壁的粗糙度Ra 3.2μm的圆柱体硬质合金超声检测平底孔试块,加工完成的效果如图2所示。上述直径尺寸较小,深度较深的平底孔,使得硬质合金超声检测平底孔试块能够满足更多的测试要求,从而能够增加试块的适用性。

操作例2为硬质合金平底孔直径φ0.5mm、深度H50mm的圆柱形(高度H80mm、直径φ50mm)试块的制作过程:(1)根据材料的收缩系数,压制一个高度为100mm、直径为62.5mm的圆柱形的毛坯;(2)在毛坯的一个端面上加工一个孔径φ0.625mm,孔深H62.5mm的平底孔;(3)选择一个直径φ0.625mm左右、高度62.5mm左右的端面平整圆柱体的石墨芯,插入加工的平底孔中并进行烧结;(4)选用硬质合金超细直径φ0.50mm钻头对孔内壁进行加工,后再用材质为超细硬质合金平底钻头,钻头的直径φ0.5mm,对平底孔的平底进行加工完成一个直径为50mm、高度为80mm的内部有一个直径φ0.4975mm、深度为49.78mm、平底孔的平行度公差0.1mm、垂直度公差0.1mm、孔内壁的粗糙度Ra3.2μm的圆柱体硬质合金超声检测平底孔试块,加工完成的效果如图3所示。上述直径尺寸较小,深度较深的平底孔,使得硬质合金超声检测平底孔试块能够满足更多的测试要求,从而能够增加试块的适用性。

根据上述实施例,可见,本发明涉及的硬质合金超声检测平底孔试块的制作方法,能够确保很好地完成符合国家标准的硬质合金超声检测平底孔试块的制作,既简单又经济,且能够制作直径较小的硬质合金超声检测平底孔试块。

虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

- 一种硬质合金超声检测平底孔试块的制作方法

- 一种用于复合材料结构超声检测的R角试块及制作方法