一种料果环形称重分选装置及方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及料果称重分选设备,尤其是一种料果环形称重分选装置及方法,针对橘子、橙子等圆形料果。

背景技术

现有的料果分级(称重分选)一般采用直线输送,即从初始的上料皮带输送机送到,到中间的单向排列输送机排料,到最终的果杯输送机分选,整条生产线是前后对接的直线式结构,长度在10米-20米之间,这样不仅对厂房有要求,而且不方便出厂后的运输,对于一些小批量生产厂家而言,使用性不大。

现有的单向排列输送机采用两皮带差速向前输送实现料果的单排输送,由于两皮带之间没有形成单一通道,虽然可使得料果分散开来,但是不能完全保证料果单一输送。因此多余的料果可由两侧落下。由于本申请为环形结构,内外侧均不方便对多余料果的收集。另外其他很多单排输送设备由于会造成料果损伤,因此并不能完全适用于料果。

现有的对料果进行称重分选的果杯输送机一般为链传送且果杯可左右翻转,稳定性较差,不适合圆盘转动输送。

发明内容

本发明所要解决的技术问题是提供一种料果环形称重分选装置及方法,可对料果进行环形分选称重,结构简单可靠,且占地面积小。

为解决上述技术问题,本发明所采用的技术方案是:

一种料果环形称重分选装置,包括提升输送机,提升输送机的输出端与料果单向排列输送机的进料处正对,料果单向排列输送机的输出端与料果环形输送机的进料处正对;料果环形输送机外侧固定有料果收集斗;

所述料果单向排列输送机包括正向皮带输送机,正向皮带输送机左右两侧分布有反向皮带输送机;正向皮带输送机、反向皮带输送机上表面齐平并构成输送端面,输送端面上端安装有导向护栏,导向护栏与输送端面前部构成单向通道,导向护栏与输送端面后部构成集料区;

所述料果环形输送机包括料果输送机构和料果称重翻转机构;

所述料果输送机构包括支架,支架上安装有转盘,转盘下端通过链传送机构驱动,转盘上端环向布满承果斗;所述承果斗包括斗杯、翻转架及底座; 其中,斗杯一端受翻转架支撑、远离铰接点的一端与翻转架铰接,所述翻转架上端与底座铰接、下端通过弹性转动件与底座卡接;

所述料果称重翻转机构包括固定安装在支架的中心轴上的环形板,环形板上端沿圆周方向安装有多个拨动机构,拨动机构对承果斗的翻转架进行翻转;环形板下端位于正向皮带输送机输出端处设有复位板,复位板上嵌有称重传感器,称重传感器对斗杯支撑并称重;

所述转盘包括固定筒,固定筒通过轴承可转动安装在支架的中心轴上,固定筒周向设有多个支撑板,支撑板与环形托板连接,环形托板上固定有多个安装定位块。

所述斗杯包括杯身,杯身下端左右设有托架、前后设有铰接板,杯身一侧固定有第一定位块。

所述翻转架包括架体,架体上端前后分别与铰接板、底座铰接;架体中间一体成型有第二定位块,第二定位块与第一定位块相对。

所述弹性转动件包括第一限位板、第二限位板及拨动板,第一限位板、第二限位板及拨动板与套筒制成一体,套筒通过销轴可转动安装在架体左右侧板上,所述拨动板底端设有卡头,卡头位于底座的限位板一侧。

所述拨动机构包括弹性片,弹性片的侧端向内倾斜,弹性片的上端沿环形料果架运行方向向上倾斜,弹性片的底端固定有电磁铁,电磁铁的吸附端与弹性片上的吸杆正对。

所述复位板包括水平部和倾斜部,其中,倾斜部由低到高的方向与承果斗运行方向相同。

所述正向皮带输送机输出端处设有急停开关,急停开关的触发头位于承果斗上方。

靠近急停开关处的拨动机构一侧安装有光电开关。

一种环形称重分选方法,包括以下步骤:

步骤1)、将料果倒入到提升输送机下端的进料斗中,料果随提升输送机输送并逐渐进入到料果单向排列输送机中,料果随正向皮带输送机进入到单向通道中,并排队逐个进入到料果环形输送机的承果斗中;在单向输送过程中,通过反向皮带输送机将单向通道入口处的料果不断送回,避免堵塞;

步骤2)、料果送入到承果斗后,承果斗通过转盘带动匀速转动。承果斗在经过复位板,利用称重传感器完成称重,承果斗在经过相应的拨动机构时,拨动机构中的电磁铁吸合,对应的承果斗翻转,料果落到相应的料果收集斗中;

步骤3)、当承果斗到达翻转区尾部时,若承果斗上仍然带有料果,无论重量大小,一经光电开关检测,该处的拨动机构即动作,并将该承果斗翻转,料果落下;

步骤4)、经翻转的承果斗再次经过复位板时完成复位,随后再次接料。

本发明一种料果环形称重分选装置及方法,具有以下技术效果:

1)、将传统的超长的直线式分级机改为环形分级机,可减少占地面积,适合小批量生产,同时也方便运输;将原有的链传送机构改为转盘驱动,这样可降低链条损坏等故障率,进而提高生产效率;将原有的承果斗安装在链条上改为固定安装在转盘上,并对承果斗的结构进行改进,这样无需导轨,精简机构,同时也方便在旋转过程中进行称量、反正。综上所述,将直线式分级机改为环形分级机,不仅仅在形式上进行改进,为了满足环形输送时承果斗的稳定性、可翻转、可称重等,对料果环形输送机的驱动机构、承果斗等进行改进,保证分级称重分选精确可靠,故障率小,占地面积少。

2)、通过设置正向皮带输送机、反向皮带输送机及导向护栏构成的料果单向排列输送机,在完成单向输送的同时,保证既不伤果,同时也不会堵塞。

3)、由于斗杯中间与翻转架铰接,斗杯一端受翻转架支撑、另一端通过限位柱限位,这样相对于固定安装而言,在料果落到斗杯上时,斗杯绕翻转架可进行小范围的翻转,具有一定的缓冲;翻转架上端与底座铰接且下端利用弹性转动件与底座卡接的关系,在承果斗到达某一位置后,利用拨动机构直接使得弹性转动件与底座脱离卡接关系,这样可实现翻转卸料,且后期经过复位板时可直接复位,简单高效。

4)、通过在环形板上且位于环形料果架内圈设置拨动机构,利用电磁铁带动弹性片进行翻转,从而实现承果斗的翻转,结构简单可靠。

附图说明

下面结合附图和实施例对本发明作进一步说明:

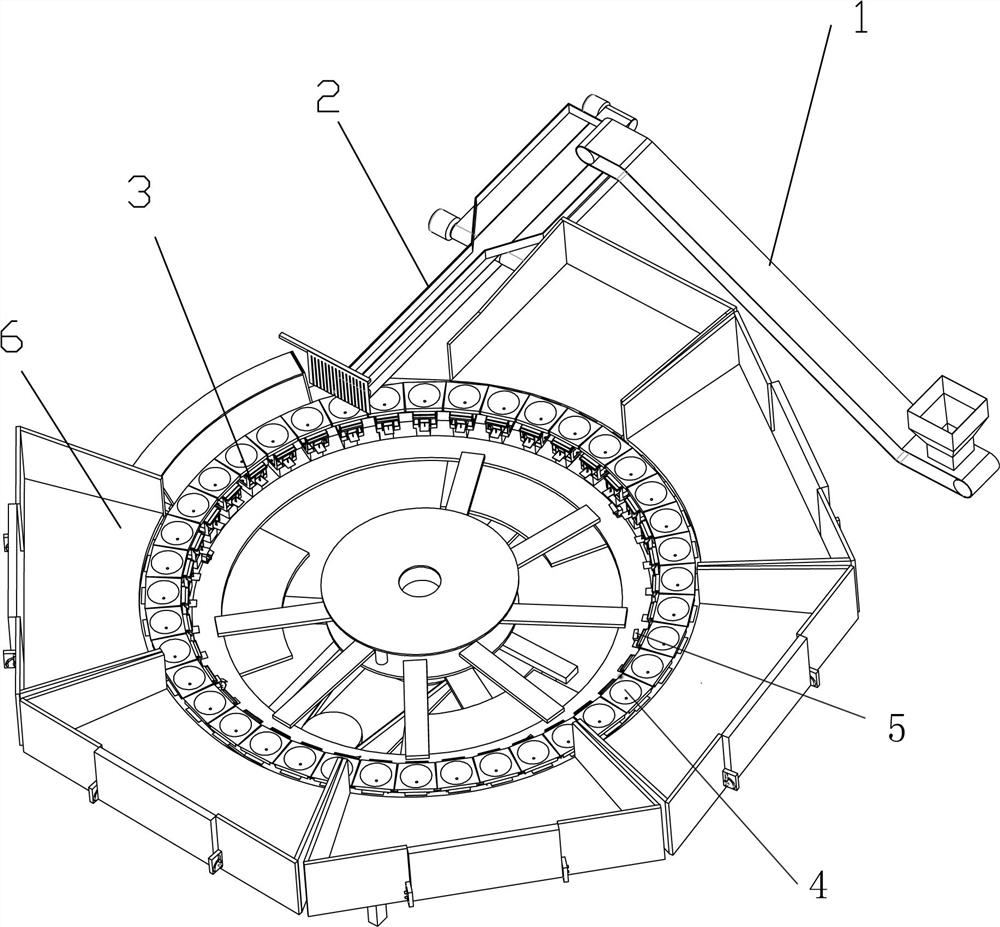

图1为本发明的结构示意图。

图2为本发明的结构示意图。

图3为本发明中料果单向排列输送机的结构示意图。

图4为本发明中料果输送机构的结构示意图。

图5为本发明中料果输送机构的结构示意图。

图6为本发明中转盘的结构示意图。

图7为本发明中承果斗的结构示意图。

图8为本发明中承果斗的结构示意图。

图9为本发明中斗杯的结构示意图。

图10为本发明中斗杯的结构示意图。

图11为本发明中翻转架与底座的结构示意图。

图12为本发明中弹性转动件的结构示意图。

图13为本发明中承果斗的剖视图。

图14为本发明中料果称重翻转机构的结构示意图。

图15为本发明中料果称重翻转机构的结构示意图。

图16为本发明中拨动机构的结构示意图。

图17为本发明中料果环形输送机的局部结构示意图。

图18为图17中A处的局部放大示意图。

图19为本发明中料果收集斗的结构示意图。

图20为图19中B处的局部放大示意图。

图中:提升输送机1,料果单向排列输送机2,料果环形输送机3,料果输送机构4,料果称重翻转机构5,料果收集斗6,正向皮带输送机2-1,反向皮带输送机2-2,导向护栏2-3,单向通道2-4,集料区2-5,支架4-1,转盘4-2,链传送机构4-3,承果斗4-4,斗杯4-5,翻转架4-6,底座4-7,弹性转动件4-8,固定筒4-9,中心轴4-10,支撑板4-11,环形托板4-12,安装定位块4-13,杯身4-14,托架4-15,铰接板4-16,第一定位块4-17,架体4-18,第二定位块4-19,第一限位板4-20,第二限位板4-21,拨动板4-22,套筒4-23,卡头4-24,限位板4-25,限位柱4-26,急停开关5-1,光电开关5-2,环形板5-3,拨动机构5-4,复位板5-5,称重传感器5-6,弹性片5-7,电磁铁5-8,吸杆5-9,水平部5-10,倾斜部5-11。

具体实施方式

如图1-2所示,一种料果环形称重分选装置,包括提升输送机1,提升输送机1的底端设有料斗,料斗用于装入料果。提升输送机1的输出端与料果单向排列输送机2的进料处正对,料果单向排列输送机2用于将堆积的料果单列摆放并以一定的速度输出。料果单向排列输送机2的输出端与料果环形输送机3的进料处正对,料果环形输送机3用于对料果进行称重、分选后翻转落下。料果环形输送机3外侧固定有料果收集斗6,料果收集斗6用于完成对料果的收集。

如图3所示,所述料果单向排列输送机2包括正向皮带输送机2-1,正向皮带输送机2-1的宽度略大于料果的宽度。在正向皮带输送机2-1左右两侧分布有反向皮带输送机2-2。正向皮带输送机2-1向前输送,反向皮带输送机2-2向后输送。

正向皮带输送机2-1、反向皮带输送机2-2上表面齐平并构成输送端面,输送端面上端安装有导向护栏2-3,导向护栏2-3与输送端面前部构成单向通道2-4,导向护栏2-3与输送端面后部构成集料区2-5。

工作时,料果落到正向皮带输送机2-1上时向前输送,而落到反向皮带输送机2-2上时向后输送。料果经过单向通道2-4时依次排列输送。由于反向皮带输送机2-2向后作用,这样可避免在单向通道2-4输入端堵塞。

所述料果环形输送机3包括料果输送机构4和料果称重翻转机构5,料果输送机构4用于对料果进行环形圆周输送,这样减少占地面积。而料果称重翻转机构5用于对料果进行称重及翻转。

如图4-6所示,料果输送机构4包括支架4-1,支架4-1上安装有转盘4-2,转盘4-2包括在支架4-1上的固定板上安装的中心轴4-10,固定筒4-9通过轴承可转动安装在中心轴4-10上。在固定筒4-9上端周向焊接有多个支撑板4-11,支撑板4-11与环形托板4-12连接,环形托板4-12上固定有多个安装定位块4-13。

在固定筒4-9下端安装有传动链轮,对应的固定板上通过轴承安装有短轴,短轴上安装有主动链轮,链条绕在传动链轮、主动链轮上并与传动链轮、主动链轮构成链传送机构4-3,电机带动链传送机构4-3转动,进而驱动转盘4-2转动。

如图5所示,每个安装定位块4-13上端固定有承果斗4-4,相邻承果斗4-4之间保持较小的间隙。承果斗4-4用于装载料果。

如图7-8所示,所述承果斗4-4包括斗杯4-5、翻转架4-6及底座4-7。 其中,斗杯4-5一端完全受翻转架4-6支撑,斗杯4-5中间与翻转架4-6铰接,斗杯4-5另一端通过限位柱4-26限制斗杯4-5转动。这样斗杯4-5置于翻转架4-6上,不可随意翻转。而翻转架4-6上端与底座4-7铰接、下端通过弹性转动件4-8与底座4-7卡接。在弹性转动件4-8脱离底座4-7时,翻转架4-6绕铰接点进行翻转进而带动斗杯4-5翻转,使得斗杯4-5中的料果从翻转一侧落下。这里的底座4-7固定在安装定位块4-13上并随安装定位块4-13一起转动。

如图9-10所示,所述斗杯4-5包括杯身4-14,杯身4-14中间向下凹陷形成置纳腔。杯身4-14下端左右设有托架4-15,托架4-15下端低于架体4-18左右悬臂下端。托架4-15主要用于后期经过称重传感器5-6进行称重。而杯身4-14下端前后设有铰接板4-16,铰接板4-16的中间为铰接点。在杯身4-14一侧固定有第一定位块4-17,第一定位块4-17用于与翻转架4-6上的第二定位块4-19接触形成支撑。在一侧铰接板4-16上远离第一定位块4-17一端设有限位柱4-26,限位柱4-26与架体4-18的悬臂保持一小段间距。这样可使得杯身4-14可绕铰接板4-16上的铰接点进行一小段范围的翻转,在料果下落时具有一定的缓冲。

如图11所示,所述翻转架4-6包括架体4-18,架体4-18左右设有悬臂,两悬臂前端与斗杯4-5上的铰接板4-16铰接,两悬臂后端与底座4-7上左右侧板铰接,翻转架4-6后期可绕该铰接点进行翻转。在架体4-18中间一体成型有第二定位块4-19,第二定位块4-19与第一定位块4-17相对,第一定位块4-17受第二定位块4-19的支撑。

如图11-13所示,在架体4-18下端安装有弹性转动件4-8,弹性转动件4-8包括第一限位板4-20、第二限位板4-21及拨动板4-22,第一限位板4-20、第二限位板4-21及拨动板4-22与套筒4-23制成一体,套筒4-23通过销轴可转动安装在架体4-18左右侧板上。第一限位板4-20、第二限位板4-21分别位于架体4-18的竖直隔板左右两侧,而拨动板4-22伸出架体4-18外一定长度,在拨动板4-22底端设有卡头4-24,卡头4-24位于底座4-7的限位板4-25一侧。通过卡头4-24可限制翻转架4-6翻转。

当后期需要进行翻转时,通过料果称重翻转机构5可驱动拨动板4-22向上移动,此时卡头4-24向左翻过限位板4-25,由于斗杯4-5位于右侧,斗杯4-5、翻转架4-6整体失去平衡,斗杯4-5、翻转架4-6顺时针旋转,整体向右倾斜,则料果从右端落下,即从转盘4-2外侧落出,落到对应的料果收集斗6中。

如图14-15所示,料果称重翻转机构5包括安装在支架4-1的中心轴4-10上的环形板5-3,环形板5-3固定在中心轴4-10且位于环形托板4-12之上,环形板5-3按功能分为称重区和翻转区。

在称重区内即料果环形输送机3的进料处,位于环形板5-3下端固定安装有复位板5-5,复位板5-5包括水平部5-10和倾斜部5-11,其中,倾斜部5-11由低到高的方向与承果斗4-4运行方向相同且较高一端与水平部5-10连接。在承果斗4-4保持水平状态时,水平部5-10的上表面与承果斗4-4的托架4-15接触并将托架4-15略微抬起。由于水平部5-10上嵌有称重传感器5-6,称重传感器5-6上表面与水平部5-10上表面齐平,通过称重传感器5-6可完成称重。而在承果斗4-4处于翻转状态时,倾斜部5-11的最低端不与承果斗4-4的托架4-15接触,这样在承果斗4-4旋转的过程中,承果斗4-4从倾斜部5-11的最低端进入到倾斜部5-11的最高端并最终落到水平部5-10,承果斗4-4从翻转状态逐渐转化为水平状态,由此完成承果斗4-4的自动复位。

如图16所示,在翻转区安装有多个拨动机构5-4,这里的拨动机构5-4包括弹性片5-7,弹性片5-7为U型的金属薄片。弹性片5-7的侧端在不受力时向内倾斜,弹性片5-7的上端沿环形料果架运行方向向上倾斜,弹性片5-7的底端固定有电磁铁5-8,电磁铁5-8装在壳体内。对应的弹性片5-7上安装有一个吸杆5-9,吸杆5-9伸入到壳体内与电磁铁5-8的吸附端吸附或脱离。针对翻转区,控制器会根据实际需求设定多个重量范围,而每个重量范围对应一个拨动机构5-4。在环形料果架旋转的过程中,带料果的承果斗4-4会经过拨动机构5-4处,若承果斗4-4的重量在该拨动机构5-4对应的重量范围内,则电磁铁5-8通电,产生吸合里,弹性片5-7被吸合,弹性片5-7侧端处于竖直状态,承果斗4-4的拨动板11经过弹性片5-7时被弹起,从而导致承果斗4-4翻转,承果斗4-4内的料果落到相应的集装箱内。若承果斗4-4的重量不在该拨动机构5-4对应的重量范围内,则电磁铁5-8不通电。

如图17所示,所述环形料果架进料处设有急停开关5-1,急停开关5-1的触发头位于承果斗4-4上方。急停开关5-1位于翻转区的尾部,急停开关5-1的触发头具有一定的柔性,采用弹性金属杆或弹簧制成。当前面某拨动机构5-4或其他出现故障而导致承果斗4-4上还有料果时,料果经过急停开关5-1会触发急停开关5-1,从而使得该装置紧急停机,取下该料果。这样避免料果卡入到下料机构中或对下料产生影响。

如图17所示,靠近急停开关5-1处的拨动机构5-4一侧安装有光电开关5-2。该处的光电开关5-2用于检测经过翻转区尾部的承果斗4-4中是否存在料果,若存在,会启动该处的拨动机构5-4直接将承果斗4-4翻转,保证料果全部落下。

上述装置中,称重分级的电控原理采用申请号为“201010228673.4”的专利“采用DSP 处理模块和智能算法的水果称重分级系统及称重方法”中的电控原理。将称重传感器5-6与信号预处理模块、DSP 处理模块、PLC、拨动机构5-4的电磁铁5-8依次连接。信号预处理模块负责实时对称重传感器5-6输出信号进行放大滤波等预处理。当有承果斗4-4通过称重区域时,DSP 处理模块实时计算出此承果斗4-4所承载的精确重量信息并转换成4-20mA标准信号输出。PLC 定时采集DSP 处理模块输出的标准信号、判定水果等级、对其进行实时跟踪、控制电磁铁5-8卸果动作和控制驱动环形料果架转动的变频电机的分级速度。PC 机实时监控整个水果分级过程。

所述料果收集斗6包括内层的硬质板,硬质板外包覆有海绵层及皮质层。由此在料果下落时即可起到很好的缓冲作用,减少果伤。

如图19所示,料果收集斗6一侧安装有启闭门6-1,启闭门6-1通过柔性连接板6-2与连接后挡板6-3连接。当启闭门6-1打开时,启闭门6-1与料果收集斗6底面保持齐平,两侧的柔性连接板6-2展开。当启闭门6-1关闭时,启闭门6-1与料果收集斗6的后挡板6-3保持齐平,柔性连接板6-2处于折叠状态。

如图20所示,启闭门6-1打开或关闭通过卡接机构6-4限位,卡接机构6-4包括固定在启闭门6-1左右侧端的中心销轴6-5和旋转销轴6-6,对应的后挡板6-3上固定有卡板6-7,卡板6-7上设有第一定位孔6-8、第二定位孔6-9,第一定位孔6-8为三角形,第二定位孔6-9为异型的弧形。中心销轴6-5插入到第一定位孔6-8中,旋转销轴6-6插入到第二定位孔6-9中,且旋转销轴6-6沿第二定位孔6-9移动时,启闭门6-1可绕第一定位孔6-8进行90度的旋转。

向上略微提起启闭门6-1,使中心销轴6-5、旋转销轴6-6向上移动一小段距离,随后旋转启闭门6-1,启闭门6-1相对第一定位孔6-8旋转到与料果收集斗6底板齐平的状态,松开启闭门6-1可实现启闭门6-1打开状态。

另外,如图1所示,在料果单向排列输送机2输出端还设有皮质的挡果条,挡果条的宽度大于承果斗4-4,这样可在料果下料时,阻碍料果从承果斗4-4中蹦出。另外,在复位板5-5上方还设有弧形的挡板,挡板同样起到阻碍料果蹦出的效果。

工作原理及过程:

1)、将料果倒入到提升输送机1下端的进料斗中,料果随提升输送机1输送并逐渐进入到料果单向排列输送机2中,料果随正向皮带输送机2-1进入到单向通道2-4中,并排队逐个进入到料果环形输送机3的承果斗4-4中;在单向输送过程中,通过反向皮带输送机2-2将单向通道2-4入口处的料果不断送回,避免堵塞。

2)、料果送入到承果斗4-4后,承果斗4-4通过转盘4-2带动匀速转动。承果斗4-4在经过复位板5-5,利用称重传感器5-6完成称重,承果斗4-4在经过相应的拨动机构5-4时,拨动机构5-4中的电磁铁5-8吸合,对应的承果斗4-4翻转,料果落到相应的料果收集斗6中。

3)、当承果斗4-4到达翻转区尾部时,若承果斗4-4上仍然带有料果,无论重量大小,一经光电开关5-2检测,该处的拨动机构5-4即动作,并将该承果斗4-4翻转,料果落下。

4)、经翻转的承果斗4-4再次经过复位板5-5时完成复位,随后再次接料。

- 一种料果环形称重分选装置及方法

- 一种环形料果架称重翻转装置