3D打印系统及3D打印方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及3D打印系统及3D打印方法,属于3D打印技术领域。

背景技术

3D打印是快速成型技术的一种,它是一种以数字模型文件为基础,运用粉末状金属、塑料或者光敏树脂等可粘合材料,通过逐层打印的方式来构造物体的技术,在航空航天、生物医疗、武器装备、汽车以及模具等高端领域都有重要应用。

特别是在生物医疗领域,3D打印技术为生物芯片、生化器件提供了灵活制备的新方法,亦为生物材料、人工器官领域提供了新的研究手段和平台,实现了复杂3D载体支架制作。然而,现有的基于光固化方式的3D打印机普遍采用的是放大光路系统,放大光路系统具有结构简单,成本低等优点,但是打印分辨率不高,难以满足应用需求。针对生物应用领域,3D打印技术仍未有效解决打印精度和打印尺寸不能兼顾的问题。一方面,基于双光子或激光直写的光固化立体造型技术可实现小到0.1微米的复杂结构打印,然而受限于打印尺寸(小于几百微米)不适合生物芯片制作。另一方面,基于投影式的光固化立体造型技术受限于打印精度(大于30微米)难以满足生物芯片中微小结构的制作要求。目前商用3D打印机横向分辨率大多只有50微米,深度分辨率约为50-100微米。同时,现有的3D打印技术打印出的生物芯片表面粗糙度较大,不利于生物检测。

发明内容

本发明的目的在于提供一种简单高效、高精度的3D打印系统及3D打印方法,可实现高精度的小尺寸模型的快速打印。

为达到上述目的,本发明提供如下技术方案:一种3D打印系统,包括3D打印设备及与所述3D打印设备信号连接的数据处理装置,所述数据处理装置向所述3D打印设备发送图案信息,所述3D打印设备包括:

树脂槽,用以盛放树脂液体;

载物台,可伸入至在所述树脂槽内;

移动机构,驱动所述载物台相对所述树脂槽移动;

光学机构,发出光线以将载物台上方的树脂液体固化成型;其中,所述光学机构包括光源、DMD光调制器和微缩镜筒,所述光源发出光线至所述DMD光调制器,所述DMD光调制器接收所述图案信息并调制所述接收到的光线,所述微缩镜筒将DMD光调制器调制后的光线缩放并投影至树脂槽内以将载物台上方的树脂液体固化成型。

进一步地,所述树脂槽上设置有用以遮挡在所述树脂液体上方的透光透气膜,所述光学机构具有聚焦面,所述光学机构还包括设置在所述微缩镜筒一侧的激光传感器,所述激光传感器用以检测其与所述透光透气膜之间距离以使得所述聚焦面位于所述透光透气膜的下表面。

进一步地,所述激光传感器及所述微缩镜筒沿竖直方向运动。

进一步地,所述3D打印设备还包括用以驱动所述光学机构和/或树脂槽以改变所述光学机构与树脂槽之间距离的升降机构。

进一步地,所述升降机构包括驱动所述光学机构相较于所述树脂槽移动的第一升降机构及驱动所述树脂槽相较于所述光学机构移动的第二升降机构。

进一步地,所述树脂槽上设置有通过紧固件与所述透光透气膜连接的透明槽盖。

进一步地,所述树脂槽上设置有用以使得所述载物台伸入至所述树脂槽内的开口。

进一步地,开口设置在所述透明槽盖的一侧。

本发明还提供了一种3D打印方法,采用如上所述的3D打印系统,所述3D打印系统还包括设置在微缩镜筒一侧的激光传感器、用以驱动光学机构和/或树脂槽以改变所述光学机构与树脂槽之间距离的升降机构,所述方法包括:

S1:将需要打印的3D模型数据导入至数据处理装置内,按照预定厚度对所述3D模型进行分层切割以形成n层切片数据,其中所述切片数据包括每层切片所形成切片的图案信息及切片高度h1~hn,n>1;

S2:所述激光传感器与微缩镜筒保持同步运动,调节所述微缩镜筒与透光透气膜之间的聚焦距离f以使得聚焦面位于所述透光透气膜的下方,同时获得所述激光传感器与所述透光透气膜之间的距离d;

S3:所述数据处理装置根据切片高度h1~hn,控制所述移动机构驱动载物台向下移动h1~hn,所述数据处理装置将图案信息传输至DMD光调制器,所述光源发出光线至DMD光调制器,所述DMD光调制器接收每层切片的所述图案信息并调制所述接收到的光线,所述微缩镜筒将DMD光调制器调制后的光线缩放并投影至树脂槽内以将载物台上方的树脂液体固化成型以逐层形成切片模型,直到整个3D模型打印完成。

进一步地,所述步骤S3还包括:

当所述载物台向下移动时,所述透光透气膜会向上形变,所述激光传感器测得激光传感器与透光透气膜的距离为d’,为了保持聚焦距离f固定,则所述移动机构驱动所述树脂槽向下移动,移动距离为d与d’差值。

本发明的有益效果在于:通过设置有与数据处理装置信号连接的DMD光调制器以接收数据处理装置发送的图案信息,光源发出光线至DMD光调制器,DMD光调制器接收光线及图案信息并调制光线,将调制后的光线通过微缩镜筒缩放并投影至树脂液体以使其固化成型,快捷方便且高效,同时DMD光调制器与微缩镜筒的相互配合达到提高打印精度的目的;

本发明中还包括了激光传感器,该激光传感器用以检测其与透光透气膜之间距离;当透光透气膜发生形变使得激光传感器与透光透气膜之间的距离发生变化时,升降机构驱动树脂槽进行相应的移动,以保证光学机构的聚焦面始终位于透光透气膜的下表面,提高了打印的精度。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

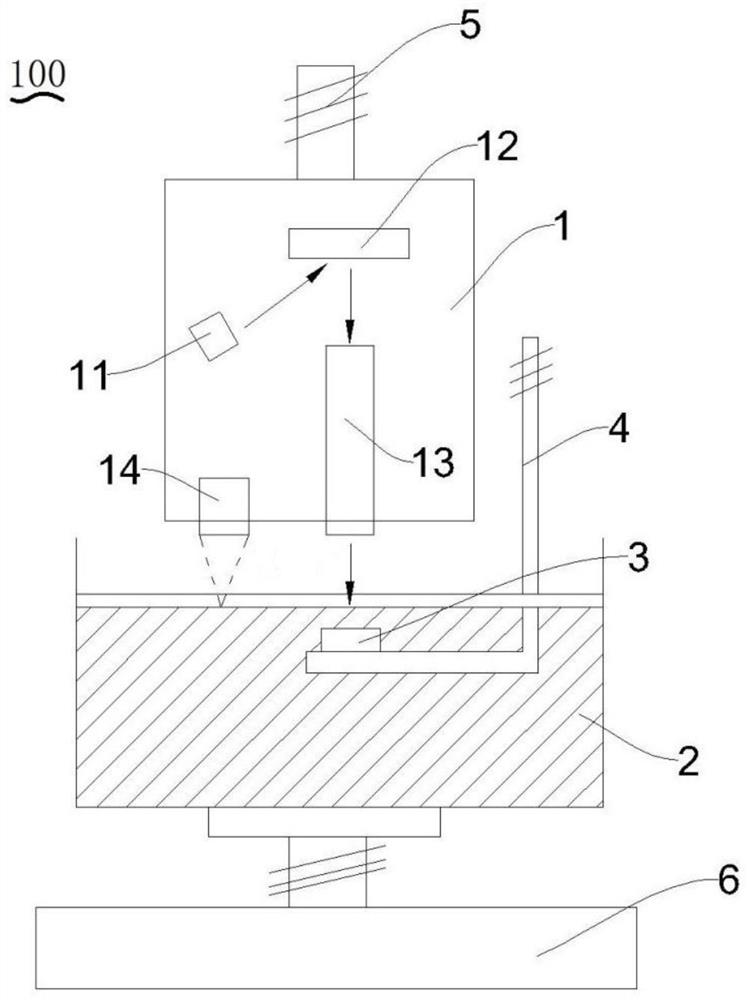

图1为本发明的3D打印设备的结构示意图。

图2为图1中的部分结构示意图。

图3为图2的俯视图。

图4为透光透气膜与树脂液体的关系结构图。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

请参见图1至图4,本发明的一较佳实施例中的3D打印系统,包括3D打印设备100及与所述3D打印设备100信号连接的数据处理装置(未图示),所述数据处理装置向所述3D打印设备100发送图案信息。将需要打印的3D模型导入至计算机内,将所述3D模型按照预定的厚度分层切割,再将每层切片的数据转换成图案信息,然后将图案信息发送至3D打印设备100。预定厚度为根据打印需求在计算机内人为设定的厚度,该厚度范围根据实际情况而定,在此不做具体限定。在本实施例中,所述数据处理装置为计算机。诚然,在其他实施例中,所述数据处理装置也可为其他,在此不做具体限定,根据实际情况而定。

所述3D打印设备100包括用以盛放树脂液体25的树脂槽2、可伸入至在所述树脂槽2内的载物台3、驱动所述载物台3相对所述树脂槽2移动的移动机构4、及发出光线以将载物台3上方的树脂液体25固化成型的光学机构1;其中,所述光学机构1包括光源11、DMD光调制器12和微缩镜筒13,所述光源11发出光线至DMD光调制器12,所述DMD光调制器12接收所述图案信息并调制所述接收到的光线,所述微缩镜筒13将DMD光调制器12调制后的光线缩放并投影至树脂槽2内以将载物台3上方的树脂液体25固化成型。为了便于微缩镜筒13将光线缩放投影,在本实施例中,所述DMD光调制器12设置在所述微缩镜筒13的上方,所述光源11设置在所述DMD光调制器12的一侧或上方皆可。该移动机构4可驱动所述载物台3上下移动,亦可驱动载物台3左右移动。

所述树脂槽2上设置有用以遮挡在所述树脂液体25上方的透光透气膜23及通过紧固件22与所述透光透气膜23连接的透明槽盖21。所述透明槽盖21用以将透光透气膜23固定在树脂液体25的上方,能够达到形成平整液面的效果,以提高打印的3D模型的质量。所述透明槽盖21设置在所述透光透气膜23的上方。在本实施例中,所述透明槽盖21具有中空部27及围设在所述中空部27四周的边缘部26,所述透光透气膜23与所述边缘部26连接且通过紧固件22固定。所述紧固件22为常规的螺钉,在此不做赘述。诚然,在其他实施例中,所述透明槽盖21也可无需设置有中空部27,直接盖设在所述透光透气膜23上即可,在此不做具体限定,根据实际情况而定。透明槽盖21可为“凹”字型,也可为其他形状,根据实际情况而定。

所述树脂槽2上设置有用以使得所述载物台3伸入至所述树脂槽2内的开口24,开口24设置在所述透明槽盖21的一侧,即所述透明槽盖21不完全覆盖在所述树脂槽2上。诚然,在其他实施例中,所述透明槽盖21也可完全覆盖设置在所述树脂槽2上,树脂槽2的侧边设置有用以使得所述载物台3进入的开口24,在此不做具体限定,只需能够使得载物台3伸入至树脂槽2内。

所述光学机构1具有聚焦面,具体的,所述光学机构1具有聚焦面,所述光学机构1还包括设置在所述微缩镜筒13一侧的激光传感器14,所述激光传感器14用以检测其与所述透光透气膜23之间距离以使得所述聚焦面位于所述透光透气膜23的下表面232。即当聚焦面刚好位于所述透光透气膜23的下表面232时,此时微缩镜筒13与透光透气膜23之间形成一个最佳聚焦距离f,相应的,所述激光传感器14与透光透气膜23之间的距离也可获得,记录此时激光传感器14与透光透气膜23之间的距离d并保持,从而使得聚焦面位于所述透光透气膜23的下表面232。为了更为准确的检测聚焦面131与透光透气膜23之间的距离,所述激光传感器14与所述微缩镜筒13都是沿竖直方向运动。当透光透气膜23发生形变时,激光传感器14与透光透气膜23之间的距离也发生变化为d’,为了保持微缩镜筒13与透光透气膜23之间始终是最佳聚焦距离f,则升降机构驱动树脂槽2向下移动d-d’的距离。由于透光透气膜23具有透气性,可以使得与其下表面232接触的树脂液体25不会被固化(树脂液体25为厌氧固化树脂液体25,有氧气的接触的面不会固化)。

所述3D打印设备100还包括用以驱动所述光学机构1和/或树脂槽2以改变所述光学机构1与树脂槽2之间距离的升降机构。在本实施例中,所述升降机构包括驱动所述光学机构1相较于所述树脂槽2移动的第一升降机构5及驱动所述树脂槽2相较于所述光学机构1移动的第二升降机构6。所述计算机可同时控制第一升降机构5及第二升降机构6运行以改变树脂槽2与光学机构1之间的距离,亦或是控制其中一个皆可,在此不做具体限定,根据实际情况而定。诚然,在其他实施例中,所述升降机构也可设置有一个,该升降机构与光学机构或树脂槽连接。所述激光传感器14检测所述微缩镜筒13与所述树脂槽2机构之间的距离值,并将检测到的结果发送至所述计算机,计算机根据结果判断是否需要调节树脂槽2与光学机构1之间的距离。

本发明还提供了一种3D打印方法,采用如上所述的3D打印系统,所述方法包括:

S1:将需要打印的3D模型数据导入至数据处理装置内,按照预定厚度对所述3D模型进行分层切割以形成n层切片数据,其中所述切片数据包括每层切片所形成切片的图案信息及切片高度h1~hn,n>1;

S2:所述激光传感器14与微缩镜筒13保持同步运动,调节所述微缩镜筒13与透光透气膜23之间的聚焦距离f以使得聚焦面位于所述透光透气膜23的下方,同时获得所述激光传感器14与所述透光透气膜23之间的距离d;

S3:所述数据处理装置根据切片高度h1~hn,控制所述移动机构4驱动载物台3向下移动h1~hn,所述数据处理装置将图案信息传输至DMD光调制器12,所述光源发出光线至DMD光调制器12,所述DMD光调制器12接收每层切片的所述图案信息并调制所述接收到的光线,所述微缩镜筒13将DMD光调制器12调制后的光线缩放并投影至树脂槽2内以将载物台3上方的树脂液体25固化成型以逐层形成切片模型,直到整个3D模型打印完成。

所述步骤S3还包括:

当所述载物台3向下移动时,所述透光透气膜23会向上形变,所述激光传感器14测得激光传感器14与透光透气膜23的距离为d’,为了保持聚焦距离f固定,则所述第一升降机构5驱动所述树脂槽2向下移动,移动距离为d与d’差值。

综上所述:通过设置有与数据处理装置信号连接的DMD光调制器12以接收数据处理装置发送的图案信息,光源11发出光线至DMD光调制器12,DMD光调制器12接收光线及图案信息并调制光线,将调制后的光线通过微缩镜筒13缩放并投影至树脂液体25以使其固化成型,快捷方便且高效,同时DMD光调制器12与微缩镜筒13的相互配合达到提高打印精度的目的;

本发明中还包括了激光传感器14,该激光传感器14用以检测其与透光透气膜23之间距离;当透光透气膜23发生形变使得激光传感器14与透光透气膜23之间的距离发生变化时,升降机构驱动树脂槽2进行相应的移动,以保证光学机构1的聚焦面始终位于透光透气膜23的下表面,提高了打印的精度。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 3D打印文件的编辑方法、3D打印方法及3D打印系统

- 一种3D打印设备、3D打印系统及3D打印方法