基于甲基丙烯酸甲酯产生的精馏残液再利用系统及工艺

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及回收再利用领域,更具体的,涉及基于甲基丙烯酸甲酯产生的精馏残液再利用系统及工艺。

背景技术

在甲基丙烯酸甲酯生产过程中,国内的生产厂家都会根据自已的生产艺而选择不同的精馏塔进行生产方式,而目前较为通用的操作方式分两种:连续精馏和间歇精馏两种方式,其中,连续精馏一般用于简单的分离组分,而间歇精馏则适用于多元组分产品。

实际生产当中,上述两种操作方式针对不同的领域各有所长,但是,针对部分组分需要进行回收利用的精馏残液,不管是连续精馏或者是间歇精馏,都难以达到工艺需求;而且现在有技术的精馏残液是按照危废处理;另一方面,在蒸馏过程中被汽化的液体在蒸馏塔内很快的上升,途中并没有有效的阻挡,使其上升速度过快,达不到预想的蒸馏效果,对产品的质量产生不利的影响同时,另外残液釜内设置的冷凝器内的冷却水不能自循环,使其达不到快速冷凝的作用。因此,需要提出有效的方案来解决以上问题。

发明内容

为了克服现有技术的缺陷,本发明的基于甲基丙烯酸甲酯产生的精馏残液再利用系统及工艺,解决技术中实际生产当中,上述两种操作方式针对不同的领域各有所长,但是,针对部分组分需要进行回收利用的精馏残液,不管是连续精馏或者是间歇精馏,都难以达到工艺需求;而且现在有技术的精馏残液是按照危废处理;另一方面,在蒸馏过程中被汽化的液体在蒸馏塔内很快的上升,途中并没有有效的阻挡,使其上升速度过快,达不到预想的蒸馏效果,对产品的质量产生不利的影响同时,另外残液釜内设置的冷凝器内的冷却水不能自循环,使其达不到快速冷凝的问题。

为达此目的,本发明采用以下技术方案:

本发明提供了基于甲基丙烯酸甲酯产生的精馏残液再利用系统,

包括对甲基丙烯酸甲酯进行蒸馏的间歇蒸馏塔、第一泵体、成品存储罐、真空吸附泵、残液釜、冷却装置、精馏罐、残液泵、裂解炉、以及燃料储油罐;

所述间歇蒸馏塔采用蒸汽进行加温;

所述间歇蒸馏塔内将蒸馏反应后的甲基丙烯酸甲酯生产的成品通过所述第一泵体抽取至所述成品存储罐;

所述成品存储罐内产生的精馏残液通过所述真空吸附泵抽至所述残液釜内存储;

所述冷却装置能够对所述间歇蒸馏塔以及所述残液釜进行循环水冷却;

所述精馏残液经过所述冷却装置冷却过后抽至所述精馏罐中存放;且所述精馏残液可经所述残液泵抽至所述裂解炉内进行加温提取,经过提取好的燃料油直接到燃料油储罐存放;

所述冷却装置包括通过管道连接的冷凝器、以及水塔;所述间歇蒸馏塔和所述残液釜内腔具有冷却水夹层;所述冷凝器通过水管与所述间歇蒸馏塔和所述残液釜内腔具有冷却水夹层内相互连通;所述冷凝器通过循环管道与所述水塔自循环连接,在所述循环管道上设有第三控制阀。

本实施例中,所述间歇蒸馏塔的最上端的塔节内设置有回流分布器,中间的塔节内装有高效填料;

在所述间歇蒸馏塔底端的塔节之间的塔板上设置有向上突起的多个凹槽;所述凹槽的数量占塔板面积为30-40个/m

对应所述凹槽的槽壁上沿相同高度的周相开有多个排液孔,在对应所述凹槽的底面的塔板上连通有导液管,在所述底端塔板处的塔体上连通有排液管,所述排液管上设置有阀门;

正常馏出时,所述排液管上的阀门为关闭状态,当底端塔板上的液面达到一定高度后通过所述排液孔进入多个所述凹槽再通过所述排液管回流到所述间歇蒸馏塔,当所述间歇蒸馏塔组成符合要求之后,打开所述排液孔上的阀门,排出底端塔板上收集的液体,使其塔板上突起的所述凹槽不会影响塔内的气、液相流动,并能起到收集和排放塔身持液的作用。

本实施例中,所述间歇蒸馏塔内还设有正余弦板、压强控制旋钮;

所述正余弦板设置在所述间歇蒸馏塔内,所述压强控制旋钮位于所述间歇蒸馏塔顶部的左侧。

本实施例中,所述正余弦板上设有若干均匀分布的通孔,且正余弦板的横向长度为所述间歇蒸馏塔直径的1/3。

本实施例中,所述冷凝器的数量为2个。

本发明还提供基于甲基丙烯酸甲酯产生的精馏残液再利用工艺,包括以下步骤:

S1.将进过裂解形成的甲基丙烯酸甲酯粗单体经过所述间歇蒸馏塔处理得到甲基丙烯酸甲酯精单体和精馏残液;

S2.所述间歇蒸馏塔内将蒸馏反应后的甲基丙烯酸甲酯生产的成品通过所述第一泵体抽取至所述成品存储罐;所述成品存储罐内产生的精馏残液通过所述真空吸附泵抽至所述残液釜内存储;

S3.所述精馏残液经过所述冷却装置冷却过后抽至所述精馏罐中存放;且所述精馏残液可经所述残液泵抽至所述裂解炉内进行加温提取。

本实施例中,步骤S1所制备得到的精馏残液经过所述裂解炉处理得到燃烧油,所述燃烧油作为原料存储至所述燃料储油罐中并作为燃烧机、叉车的燃油的使用。

本发明具有以下优点:

(1)通过利用自身资源产生的精馏残液通过裂解炉提取燃料油作为燃料油储备,提高精馏残液循环利用效率,也实现自循环,具有高回收利用率、高品质、高效率、实现连续;

(2)冷却装置能够对间歇蒸馏塔进行循环水冷却,即可同时完成连续蒸馏和间歇蒸馏的操作,在显著减少了设备投资的情况下实现了蒸馏技术的优化组合,有利于提高综合产能,节省整体成本,具备较佳的实用性以及可推广性,且该甲基丙烯酸甲酯生产用蒸馏塔设有双冷凝器,冷却装置能够对间歇蒸馏塔以及残液釜进行循环水冷却;在汽化过程中通过正余弦板有效的阻止汽化速度过快,使蒸馏效果更好。

(3)另外冷却装置能够对残液釜进行冷却,充分利用了两个冷凝器对残液釜进行冷却,充分利用实现对冷源,提高整个流程效率。

附图说明

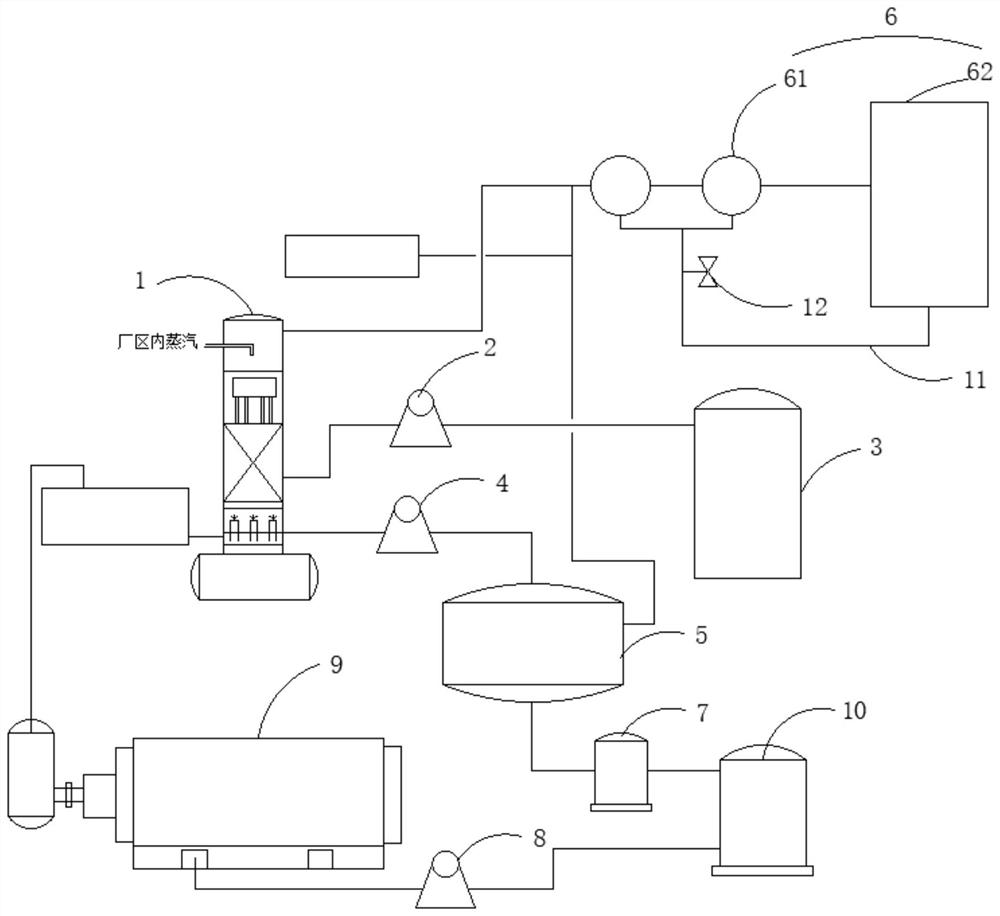

图1是本发明具体实施方式提供的基于甲基丙烯酸甲酯产生的精馏残液再利用系统及工艺流程图;

图2是本发明具体实施方式提供的基于甲基丙烯酸甲酯产生的精馏残液再利用系统及工艺的流程框图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

图1是本发明具体实施方式提供的基于甲基丙烯酸甲酯产生的精馏残液再利用系统及工艺流程图;图2是本发明具体实施方式提供的基于甲基丙烯酸甲酯产生的精馏残液再利用系统及工艺的流程框图;如图1至2所示。本发明提供了基于甲基丙烯酸甲酯产生的精馏残液再利用系统,

包括对甲基丙烯酸甲酯进行蒸馏的间歇蒸馏塔1、第一泵体2、成品存储罐3、真空吸附泵4、残液釜5、冷却装置6、精馏罐7、残液泵8、裂解炉9、以及燃料储油罐10;

间歇蒸馏塔1采用蒸汽进行加温;

间歇蒸馏塔1内将蒸馏反应后的甲基丙烯酸甲酯生产的成品通过第一泵体2抽取至成品存储罐3;

成品存储罐3内产生的精馏残液通过真空吸附泵4抽至残液釜5内存储;

冷却装置6能够对间歇蒸馏塔1以及残液釜5进行循环水冷却;

精馏残液经过冷却装置6冷却过后抽至精馏罐7中存放;且精馏残液可经残液泵8抽至裂解炉9内进行加温提取,经过提取好的燃料油直接到燃料油储罐存放;

冷却装置6包括通过管道连接的冷凝器61、以及水塔62;间歇蒸馏塔1和残液釜5内腔具有冷却水夹层;冷凝器61通过水管与间歇蒸馏塔1和残液釜5内腔具有冷却水夹层内相互连通;冷凝器61通过循环管道11与水塔62自循环连接,在循环管道11上设有第三控制阀12。

以上实施,具体来说,甲基丙烯酸甲酯在精馏车间间歇塔内通过园区提供的蒸汽进行加温,间歇塔蒸馏完毕后把精单体用泵打至成品储罐,间歇塔内剩余的尾料就是精馏残液,精馏残液通过真空泵负压抽至残液釜,冷却过后打至精馏罐区存放,需要提取的时候通过残液泵打至裂解熔融炉内进行加温提取,提取好的燃料油直接到燃料油储罐存放。

精馏残液提取从精馏罐区残液罐通过密封管道打入裂解车间熔融炉内,在熔融炉内通过燃烧机进行加温,温度升至300℃—350℃左右,使精馏残液通过高温熔融首先变成气态,气态冷凝后变成燃料油,此燃料油直接提供本公司燃烧机、叉车使用。

另外该甲基丙烯酸甲酯生产用蒸馏塔解决目前工艺中存在的产品质量不稳定、过渡部分较多、要反复蒸馏等缺陷,在一塔内即可同时完成连续蒸馏和间歇蒸馏的操作,在显著减少了设备投资的情况下实现了蒸馏技术的优化组合,有利于提高综合产能,节省整体成本,具备较佳的实用性以及可推广性,且该甲基丙烯酸甲酯生产用蒸馏塔设有双冷凝器,冷却装置6能够对间歇蒸馏塔1以及残液釜5进行循环水冷却;在汽化过程中通过正余弦板有效的阻止汽化速度过快,使蒸馏效果更好。

优选地,间歇蒸馏塔1的最上端的塔节内设置有回流分布器,中间的塔节内装有高效填料;

在间歇蒸馏塔1底端的塔节之间的塔板上设置有向上突起的多个凹槽;凹槽的数量占塔板面积为30-40个/m

对应凹槽的槽壁上沿相同高度的周相开有多个排液孔,在对应凹槽的底面的塔板上连通有导液管,在底端塔板处的塔体上连通有排液管,排液管上设置有阀门;

正常馏出时,排液管上的阀门为关闭状态,当底端塔板上的液面达到一定高度后通过排液孔进入多个凹槽再通过排液管回流到间歇蒸馏塔1,当间歇蒸馏塔1组成符合要求之后,打开排液孔上的阀门,排出底端塔板上收集的液体,使其塔板上突起的凹槽不会影响塔内的气、液相流动,并能起到收集和排放塔身持液的作用。

优选地,间歇蒸馏塔1内还设有正余弦板、压强控制旋钮;

正余弦板设置在间歇蒸馏塔1内,压强控制旋钮位于间歇蒸馏塔1顶部的左侧。

优选地,正余弦板上设有若干均匀分布的通孔,且正余弦板的横向长度为间歇蒸馏塔1直径的1/3。

优选地,冷凝器61的数量为2个。

本实施例还提供了基于甲基丙烯酸甲酯产生的精馏残液再利用工艺,包括以下步骤:

S1.将进过裂解形成的甲基丙烯酸甲酯粗单体经过间歇蒸馏塔1处理得到甲基丙烯酸甲酯精单体和精馏残液;

S2.间歇蒸馏塔1内将蒸馏反应后的甲基丙烯酸甲酯生产的成品通过第一泵体2抽取至成品存储罐3;成品存储罐3内产生的精馏残液通过真空吸附泵4抽至残液釜5内存储;

S3.精馏残液经过冷却装置6冷却过后抽至精馏罐7中存放;且精馏残液可经残液泵8抽至裂解炉9内进行加温提取。

优选地,步骤S1所制备得到的精馏残液经过裂解炉9处理得到燃烧油,燃烧油作为原料存储至燃料储油罐10并作为燃烧机、叉车的燃油的使用。

本发明具有以下优点:

(4)通过利用自身资源产生的精馏残液通过裂解炉提取燃料油作为燃料油储备,提高精馏残液循环利用效率,也实现自循环,具有高回收利用率、高品质、高效率、实现连续;

(5)冷却装置能够对间歇蒸馏塔进行循环水冷却,即可同时完成连续蒸馏和间歇蒸馏的操作,在显著减少了设备投资的情况下实现了蒸馏技术的优化组合,有利于提高综合产能,节省整体成本,具备较佳的实用性以及可推广性,且该甲基丙烯酸甲酯生产用蒸馏塔设有双冷凝器,冷却装置能够对间歇蒸馏塔以及残液釜进行循环水冷却;在汽化过程中通过正余弦板有效的阻止汽化速度过快,使蒸馏效果更好。

(6)另外冷却装置能够对残液釜进行冷却,充分利用了两个冷凝器对残液釜进行冷却,充分利用实现对冷源,提高整个流程效率。

本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本申请的权利要求内的实施例都属于本发明保护的范围。

- 基于甲基丙烯酸甲酯产生的精馏残液再利用系统及工艺

- 一种精馏残液和工艺废水的联合净化过程的自动控制系统