空气净化模块、空调室内机和空调器

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及空气调节技术领域,特别涉及一种空气净化模块、空调室内机和空调器。

背景技术

随着用户对室内健康问题的关注,空调健康是用户的首要关注点,现有的空调进风口一般设有过滤网,可以过滤灰尘、颗粒物等杂质,但是过滤后的空气不清新,没有达到大自然那种让人清新微湿润的感觉。

通过管体或喷头及旋转体组成可实现离心甩水的空气净化模块,使得高速运动的水滴与空气中的颗粒物或可溶物结合,实现对空气的净化,并达到清新微湿润的要求。该空气净化模块采用后向离心风轮能够提高风量,然而现有的后向离心风叶,其叶片形式主要为等截面,这对于工艺制作来说出模简单,因此使用率也高,但其风机性能较差,所以存在出风量不足、噪音大等缺点。

上述内容仅用于辅助理解发明的技术方案,并不代表承认上述内容是现有技术。

发明内容

本发明的主要目的是提出一种空气净化模块,旨在解决上述提出的一个或多个技术问题。

为实现上述目的,本发明提出的空气净化模块包括壳体、旋转体及后向离心风轮;

所述壳体具有进风口、出风口,以及将所述进风口和所述出风口连通的净化风道;

所述旋转体可旋转地设于所述壳体内,所述旋转体适用于,当水喷淋到所述旋转体上时,通过旋转将水向外甩出;

所述后向离心风轮设于所述出风口处,所述后向离心风轮用以驱动气流从所述进风口流入所述净化风道内,并从所述出风口流出,所述后向离心风轮包括底盘、引风圈及同向设于所述底盘及所述引风圈之间的多个叶片,所述叶片为三元扭曲叶片。

在一实施例中,定义所述叶片的前缘和所述叶片的上缘的交点为前上端点,所述叶片的前缘和所述叶片的下缘的交点为前下端点,所述叶片的后缘和所述叶片的上缘的交点为后上端点,所述叶片的后缘和所述叶片的下缘的端点为后下端点;

所述前上端点和所述后上端点分布于所述前下端点与所述后下端点的连接线的两侧。

在一实施例中,所述前上端点到所述后向离心风轮的轴线的距离为S1,所述前下端点到所述后向离心风轮的轴线的距离为S2,其中S1>S2。

在一实施例中,在所述叶片的旋转方向上,所述后下端点位于所述后上端点的前方。

在一实施例中,在所述叶片的旋转方向上,所述前下端点位于所述前上端点的前方。

在一实施例中,所述叶片包括与所述引风圈相连接的第一连接段,以及与所述底盘相连接的第二连接段,所述第一连接段的叶片厚度大于所述第二连接段的叶片厚度。

在一实施例中,所述叶片的数量大于或等于5,且小于或等于11。

在一实施例中,所述底盘呈弧形设置,且所述底盘自上向下呈渐扩设置。

在一实施例中,所述引风圈的中部设有风轮进风口,相邻两所述叶片的后缘之间限定出风轮出风口,所述引风圈与所述底盘之间限定出连通所述风轮进风口与所述风轮出风口的气流通道;所述叶片的上缘连接所述引风圈,所述叶片的下缘连接所述底盘。

在一实施例中,所述空气净化模块还包括供水组件,所述供水组件包括水箱和喷头,所述喷头用以将水箱中的水喷淋至所述旋转体上。

在一实施例中,所述空气净化模块还包括驱动装置,所述驱动装置的输出轴与所述旋转体连接,以驱动所述旋转体转动。

在一实施例中,所述旋转体的外缘线速度大于或等于10米/秒,且小于或等于45米/秒。

本发明还提出一种空调室内机,包括机壳及空气净化模块,所述机壳设有换热进风口、换热出风口、净化进风口和净化出风口,所述换热进风口和所述换热出风口连通,所述净化进风口和所述净化出风口连通;所述空气净化模块包括壳体、旋转体及后向离心风轮;

所述壳体具有进风口、出风口,以及将所述进风口和所述出风口连通的净化风道;

所述旋转体可旋转地设于所述壳体内,所述旋转体适用于,当水喷淋到所述旋转体上时,通过旋转将水向外甩出;

所述后向离心风轮设于所述出风口处,所述后向离心风轮用以驱动气流从所述进风口流入所述净化风道内,并从所述出风口流出,所述后向离心风轮包括底盘、引风圈及同向设于所述底盘及所述引风圈之间的多个叶片,所述叶片为三元扭曲叶片;

所述空气净化模块位于所述机壳内,所述空气净化模块的壳体的进风口连通所述净化进风口,所述空气净化模块的壳体的出风口连通所述净化出风口。

本发明还提出一种空调器,包括通过冷媒管相连接的空调室内机及空调室外机,所述空调室内机包括机壳及空气净化模块,所述机壳设有换热进风口、换热出风口、净化进风口和净化出风口,所述换热进风口和所述换热出风口连通,所述净化进风口和所述净化出风口连通;所述空气净化模块包括壳体、旋转体及后向离心风轮;

所述壳体具有进风口、出风口,以及将所述进风口和所述出风口连通的净化风道;

所述旋转体可旋转地设于所述壳体内,所述旋转体适用于,当水喷淋到所述旋转体上时,通过旋转将水向外甩出;

所述后向离心风轮设于所述出风口处,所述后向离心风轮用以驱动气流从所述进风口流入所述净化风道内,并从所述出风口流出,所述后向离心风轮包括底盘、引风圈及同向设于所述底盘及所述引风圈之间的多个叶片,所述叶片为三元扭曲叶片;

所述空气净化模块位于所述机壳内,所述空气净化模块的壳体的进风口连通所述净化进风口,所述空气净化模块的壳体的出风口连通所述净化出风口。

本发明空气净化模块通过使得旋转体可旋转设置在净化风道内,则在旋转体旋转时,向外甩出的大量微小水滴能够有效捕捉及过滤流经旋转体的空气中的颗粒物及甲醛等气态污染物,提高净化效果。同时,使用后向离心风轮驱动气流从进风口流入净化风道内,并从出风口流出,使得后向离心风轮的多个叶片为三元扭曲叶片。则相比于等截面的后向离心叶片,其风量更大、噪音更小,进而较大的提升空气净化模块的风量、降低整机噪音。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

图1为本发明空气净化模块一实施例的结构示意图;

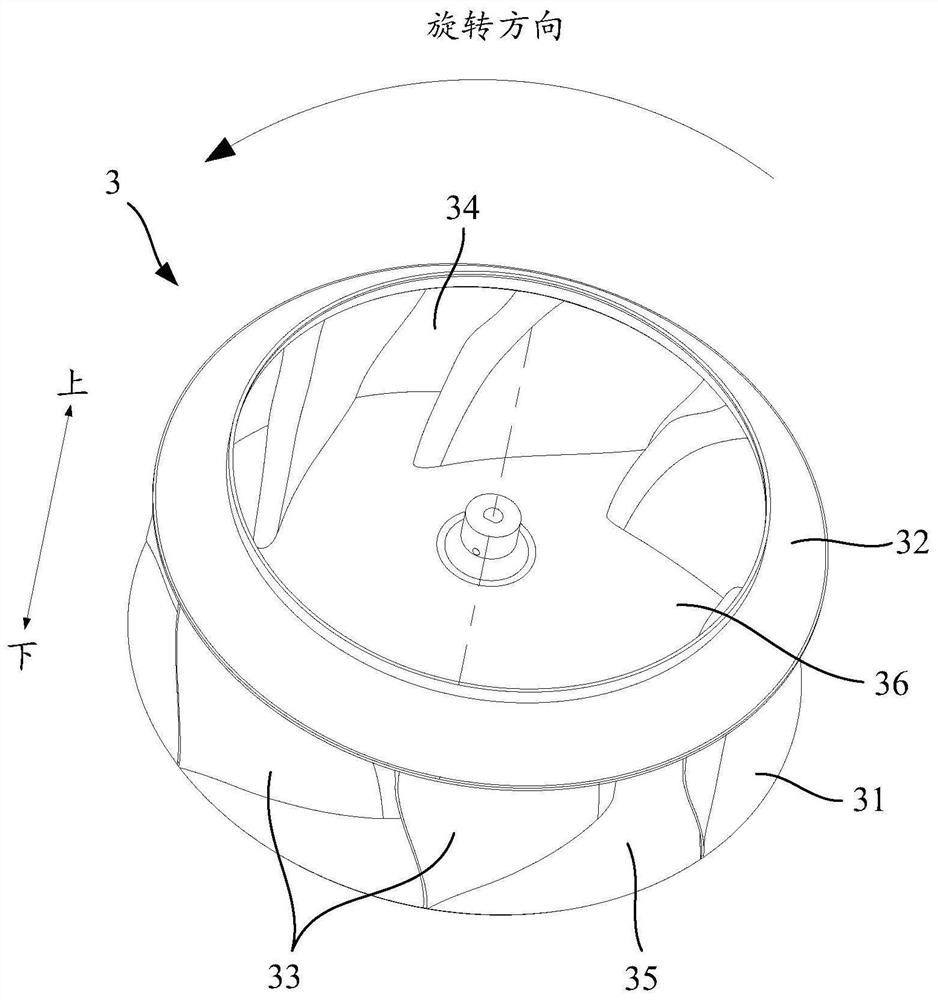

图2为图1中空气净化模块的后向离心风轮一实施例的结构示意图;

图3为图2中后向离心风轮的俯视结构示意图;

图4为图3中沿I-I线的剖面示意图;

图5为图4中A处的局部放大图;

图6为图3中后向离心风轮的局部结构示意图;

图7为图6中B处的局部放大图;

图8为图2中后向离心风轮的局部结构示意图;

图9为图1中空气净化模块的风量及噪音曲线图;

图10为本发明空调室内机一实施例的结构示意图。

附图标号说明:

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后……),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义为,包括三个并列的方案,以“A和/或B”为例,包括A方案,或B方案,或A和B同时满足的方案。

本发明提出一种空气净化模块,主要应用于空调器中,以改善空气的质量,但不限于此。该空调器是指可以对空气的温度进行调节的设备,包括落地式空调器、壁挂式空调器等等。

在本发明实施例中,如图1至图8所示,该空气净化模块100包括壳体1、旋转体2及后向离心风轮3。壳体1具有进风口11、出风口12,以及将进风口11和出风口12连通的净化风道13。旋转体2可旋转地设于壳体1内,旋转体2适用于,当水喷淋到旋转体2上时,通过旋转将水向外甩出。后向离心风轮3设于出风口12处,后向离心风轮3用以驱动气流从进风口11流入净化风道13内,并从出风口12流出。具体地,后向离心风轮3包括底盘31、引风圈32及同向设于底盘31及引风圈32之间的多个叶片33,叶片33为三元扭曲叶片33。

在本实施例中,在本实施例中,壳体1的形状可以有多种,如其截面可以呈圆形、椭圆形、矩形等,为了更好地与空调器配合,壳体1的形状可以根据具体使用的空调器的机型来设置,在此不做特殊限定,以下实施例以壳体1为筒状设置为例进行说明。壳体1可以呈两端开口的结构,以两端的开口作为进风口11和出风口12,壳体1也可以呈两端封口的结构,在壳体1的一端周侧面上开设进风口11,另一端周侧面上开设出风口12。关于进风口11和出风口12的形状可以有多种,例如,圆形、椭圆形、方形以及多边形、多孔型等,在此不做具体限定。进风口11包括新风口,新风口与室外连通;和/或,室内进风口11,室内进风口11与室内连通。由于旋转体2通过壳体1包裹后再安装在机壳内,该壳体1能够阻挡旋转体2甩出的水流向机壳的内壁,故而可避免机壳内壁上的其它部件被打湿而损坏。另外,进风口11设置为多个,且沿壳体1的周向间隔分布,实现周向多个位置进风,更好增大与水的接触面积。

在一实施例中,如图1所示,壳体1呈上下延伸设置,进风口11位于壳体1的下端,出风口12位于壳体1的上端。被旋转体2甩出的水由于重力的作用,向下滴落,使得进风口11位于壳体1的下方,则进风方向与水滴滴落的方向不一致,防止气流混着大量水滴从出风口12排出,造成吹水现象。

旋转体2可旋转地设于净化风道13内,旋转体2适用于,当水喷淋到旋转体2上时,通过旋转将水向外甩出,即指的是该旋转体2用以在自身转动时使水做离心运动后离开旋转体2。该旋转体2可以由一个或多个转盘构成,当水喷洒到转盘上时,由于旋转体2的高度转动,使得转盘上的水切割为微小的水粒甩向壳体1的内壁面,从而经过净化风道13内的气流能够与微小的水粒相接触并融合,进而达到水洗过滤空气的目的。还可以将旋转体2设置成透风的结构,在其上铺设滤网或筛网(未图示),以达到切割微小水粒并净化的效果。

具体地,请参照图1,空气净化模块100还包括与旋转体2连接的驱动装置,驱动装置的输出轴与旋转体2连接,以驱动旋转体2沿其旋转轴线转动。驱动装置安装在壳体1,驱动装置连接旋转体2,以驱动旋转体2沿其旋转轴线转动。驱动装置具体为电机或者是其它能够驱动旋转体2转动的驱动件。在实际应用中,旋转体2的外缘线速度大于或等于米/秒,且小于或等于45米/秒,如可以为10m/s、15m/s、18m/s、23m/s、28m/s、35m/s、m/s、45m/s等。优选地为20米/秒至30米/秒,如可以为20m/s、22m/s、25m/s、m/s、27m/s、30m/s等。如此,既能使水被充分地打散,有效增加水滴与水雾的分布量,又能减小产生的噪音,提高实用性。

后向离心风轮3可以设置在壳体1内,此时壳体1内的部分净化风道13构成风轮风道,壳体1上开设有对应风轮出风口35的出风口12。后向离心风轮3也可以设置在壳体1外。此时,空气净化模块100包括与净化风道13的出风口12相连通的风轮风道,使得后向离心风轮3设置在风轮风道内。叶片33的数量可以根据使用需求进行选择设计。优选地,叶片33的数量大于或等于5,且小于或等于11。如此,在保证风机性能下简化了风轮结构,进而降低制造成本。叶片33的数量可以为5、6、7、8、9、10、11。为了使得气流分布更加均匀,多个叶片33同向且均匀间隔设置在底盘31与引风圈32之间。

需要说明的是,此处的三元扭曲叶片33指的是,叶片33的叶面为空间扭曲的三元曲面,也即叶片33在沿高度方向及流向方向均发生变化(扭曲)的叶片33,三元扭曲叶片33也可称为变截面叶片33。由于气流由轴向转为径向时是先收敛后扩压的,在转弯后扩压加剧,使得沿引风圈32附近的气流发生分离,由于扩压度大,分离区容易扩大并向风轮出风口35播散开来。通过使得后向离心风轮3的叶片33采用三元扭曲叶片33,相比于等截面的后向离心叶片33,能够有效的消除气体在风轮进风口34处因不贴合叶片33型线而形成边界层分离现象;且同时可优化气体在风轮内的流动状态,有效地抑制气体在叶片33之间的风道内因扩压而形成边界分离现象。从而优化了整个流道内部的流动,提升了风量,极大的提升了后向离心风轮3的气动性能,降低了叶片33的气动噪音,提升了后向离心风轮3的噪音品质;进而提升了整个空气净化模块100的风量以及降低了整机噪音。

本发明空气净化模块100通过使得旋转体2可旋转设置在净化风道13内,则在旋转体2旋转时,向外甩出的大量微小水滴能够有效捕捉及过滤流经旋转体2的空气中的颗粒物及甲醛等气态污染物,提高净化效果。同时,使用后向离心风轮3驱动气流从进风口11流入净化风道13内,并从出风口12流出,使得后向离心风轮3的多个叶片33为三元扭曲叶片33。则相对于等截面的后向离心叶片33,其风量更大、噪音更小,进而较大的提升空气净化模块100的风量、降低整机噪音。

在实际应用中,请参照图2及图3,引风圈32的中部设有风轮进风口34,相邻两叶片33的后缘334之间限定出风轮出风口35,引风圈32与底盘31之间限定出连通风轮进风口34与风轮出风口35的气流通道36;叶片33的上缘332连接引风圈32,叶片33的下缘333连接底盘31。引风圈32与底盘31的结构可参照已有结构进行合理设计,在此不做具体限定。且引风圈32及底盘31的直径、高度等比值关系也可根据实际需求进行选择设计。后向离心风轮3在工作时,气流从风轮进风口34进入气流通道36内,然后从相邻叶片33之间的的风轮出风口35流出。在高转速下风机性能高,风量大、噪音小。在一实施例中,底盘31呈弧形设置,且底盘31自上向下呈渐扩设置。则底盘31大致呈倒锥形或喇叭形。如此,底盘31在形成风道内壁的同时,能够增大气流通道36内的压强,从而有利于将气流通道36内的气流排出,进一步增大了风量,同时还能实现远距离送风。

具体地,请一并参照图4至图8,定义叶片33的前缘331和叶片33的上缘332的交点为前上端点33a,叶片33的前缘331和叶片33的下缘333的交点为前下端点33b,叶片33的后缘334和叶片33的上缘332的交点为后上端点33c,叶片33的后缘334和叶片33的下缘333的端点为后下端点33d;前上端点33a和后上端点33c分布于前下端点33b与后下端点33d的连接线的两侧。

在本实施例中,可以理解的是,叶片33的前缘331指的是,在叶片33的径向出风方向上,叶片33位于进风位置的最边缘。叶片33的后缘334指的是,在叶片33的径向出风方向上,叶片33位于出风位置的最边缘。叶片33的上缘332指的是,叶片33与引风圈32的连接处。叶片33的下缘333指的是,叶片33与底盘31的连接处。需要说明的是,由于叶片33具有一定厚度,则叶片33的边缘具有一定的厚度,而此处的前缘331、后缘334、上缘332、下缘333均指的在其各自方位上最边缘的一条边缘线,当边缘处呈平齐设置时,任意选择一条边缘线。由此,前上端点33a、前下端点33b、后上端点33c、后下端点33d均是唯一确定的点。叶片33的前上端点33a和后上端点33c分布于前下端点33b与后下端点33d的连接线的两侧,指的是,以过前下端点33b和后下端点33d的连接线,且垂直后向离心风轮3的轴线为投影面,将前上端点33a与后上端点33c投影至该投影面上,使得此两点分布于连接线的两侧。

通过使得前上端点33a和后上端点33c分布于前下端点33b与后下端点33d的连接线的两侧,则整个叶片33自下向上呈扭曲状。则相比于等截面的叶片33,即从下自上拉伸形成的叶片33,能够有效的消除气体在风轮进风口34处因不贴合叶片33型线而形成边界层分离现象;且同时可优化气体在风轮内的流动状态,有效地抑制气体在叶片33之间的风道内因扩压而形成边界分离现象。从而优化了整个流道内部的流动,提升了风量,极大的提升了后向离心风轮3的气动性能,降低了叶片33的气动噪音,提升了后向离心风轮3的噪音品质;进而提升了整个空气净化模块100的风量以及降低了整机噪音。

在上述实施例的基础上,进一步地,如图4及图7所示,前上端点33a到后向离心风轮3的轴线的距离为S1,前下端点33b到后向离心风轮3的轴线的距离为S2,其中S1>S2。

在本实施例中,可以理解的是,后向离心风轮3的轴线即为整个后向离心风轮3的转动轴线。通常,底盘31上设置有轮毂,轮毂上开设有与驱动电机的输出轴相适配的轴孔,以在驱动电机的输出轴转动时带动后向离心风轮3绕其转动轴线旋转。S1与S2具有三种比较关系,即S1

为了验证在不同转速下,该后向离心风轮3分别在以上三种情况下的出风量和噪音,对后向离心风轮3在不同的转速条件下进行试验,得到测试数据如下表1:

表1.后向离心风轮3在不同转速条件下的出风量和噪音

根据表1可知,在同一转速下,S1>S2的同风量噪音明显小于S1

在一较佳实施例中,如图2至图8所示,在叶片33的旋转方向上,后下端点33d位于后上端点33c的前方。

在本实施例中,可以理解的是,多个叶片33按同一旋向呈辐射状安装在引风圈32与底盘31之间。且叶片33的旋转方向与风轮的整体旋转方向相一致。在叶片33的旋转方向上,后下端点33d与后上端点33c的位置关系有三种情况,即后下端点33d与后上端点33c相平齐;后下端点33d位于后上端点33c的前方;后下端点33d位于后上端点33c的后方。在后下端点33d与后上端点33c平齐时,整个叶片33的后缘334呈直线拉伸设置,则由于气流是顺着叶片33的旋转方向从风轮出风口35吹出的,则在气流从前缘331吹向后缘334时,气流会受到部分阻挡,则会损失部分风量,且易产生噪音。当后下端点33d位于后上端点33c的后方时,则气流从风轮出风口35吹出时,会使得气流顺着后缘334的方向,即自后下端点33d朝向后上端点33c吹出,如此,使得气流整体朝上吹出,而由于气流是由上方的引风圈32进入的,如此,容易造成回流和紊流现象,使得整体风量降低,且产生较大噪音。而通过使得在叶片33的旋转方向上,后下端点33d位于后上端点33c的前方。则气流从叶片33的后缘334吹出时,顺着后缘334的延伸方向,整体朝下吹出,从而能够有效防止回流及紊流现象,进而使得整个后向离心风轮3具有较大的风量及较小的噪音。

为了验证在不同转速下,该后向离心风轮3分别在叶片33的旋转方向上,后下端点33d与后上端点33c相平齐;后下端点33d位于后上端点33c的前方;后下端点33d位于后上端点33c的后方,三种情况下的出风量和噪音,对后向离心风轮3在不同的转速条件下进行试验,得到测试数据如下表2:

表2.后向离心风轮3在不同转速条件下的出风量和噪音

根据表2可知,在同一转速下,在叶片33的旋转方向上,后下端点33d位于后上端点33c的前方的同风量噪音明显小于后下端点33d与后上端点33c平齐,以及后下端点33d位于后上端点33c后方时的同风量噪音。由此,使得在叶片33的旋转方向上,后下端点33d位于后上端点33c的前方,可以使得后向离心风轮3获得较大的出风量和较小的噪音。

进一步地,请再次参照图2至图8,在叶片33的旋转方向上,前下端点33b位于前上端点33a的前方。如此,使得整个叶片33的前缘331和后缘334的走向相一致,则气流从前缘331吹向后缘334时,流速变化小、优化气流在叶片33之间的流动状态,有效的降低后向离心风轮3的气动噪音,提升风轮的噪音品质。

在一实施例中,如图2、图4、图5及图8所示,叶片33包括与引风圈32相连接的第一连接段335,以及与底盘31相连接的第二连接段336,第一连接段335的叶片33厚度大于第二连接段336的叶片33厚度。如此,使得叶片33的厚度在高度方向上呈变化设置,能够起到导流作用,且同时使得气流自风轮进风口34流向风轮出风口35更加顺畅,优化叶片33的载荷分布,进而优化风量和降低噪音。叶片33的厚度可以自第一连接段335向第二连接段336呈减缩设置。

为了验证该空气净化模块100的出风量和噪音,对采用本申请的采用三元扭曲叶片33的后向离心风轮3以及采用等截面叶片33的后向离心风轮3,在不同的转速条件下进行试验得到测试数据如下表3(也即如图9所示):

表3.空气净化模块100采用两种不同叶片33在不同转速条件下的出风量和噪音

根据表3可知,在不同的转速下,采用本申请的三元扭曲叶片33的后向离心风轮3相较于采用等截面叶片33的后向离心风轮3的风量明显更高,且噪音明显更小。由此,该空气净化模块100可以获得较大的出风量和较小的噪音。

在一实施例中,请参照图1,旋转体2包括支架(未标示)和安装于支架上(未标示)的筛网,旋转体2适用于,当水喷淋到筛网(未图示)时,通过旋转将水向外甩出。

在本实施例中,支架(未标示)可以设置为一层或多层,即筛网(未图示)可以铺设为一层或多层。筛网(未图示)可以固定于支架(未标示)上,如通过焊接、铆接等方式固定连接,筛网(未图示)还可以与支架(未标示)可拆卸连接,如通过卡接、螺钉、压接、胶水粘接等方式实现可拆卸连接。支架(未标示)为筛网(未图示)的安装提供支撑作用,支架(未标示)可以为一个实心的盘状结构,当旋转体2安装在净化风道13内时,旋转体2与壳体1的内壁面之间形成过风通道,则当水随着筛网(未图示)的旋转被切割为微粒水滴且甩出至过风通道内,空气的颗粒物、甲醛等与过风通道内的水滴充分接触后被水净化掉。支架(未标示)还可以为多根辐射筋条交叉的形状、环结构等,支架(未标示)的大体形状可以为圆形、矩形、异形等,在此不做具体限定,只需能够为筛网(未图示)的安装提供支撑即可。如此,气流能够从支架(未标示)中部流通,即直接从筛网(未图示)的轴向穿过。使得气流能够与筛网(未图示)上的微粒水滴进行充分接触,从而使得净化效果更佳。

由于筛网(未图示)的多孔结构,使得旋转体2粘水性较好,则喷淋在筛网(未图示)上的水滴分布更广、更加均匀,则随旋转体2旋转时水滴能够达到所需的粒径。当筛网(未图示)高速旋转时,喷淋在筛网(未图示)上的水形成高速移动水滴,分布在筛网(未图示)上,且可随着筛网(未图示)向外甩出,则水滴与从进风口11流入的空气充分接触混合,空气的颗粒物、甲醛等于水滴充分接触后被水净化掉,这样可以有效净化空气。

在一实施例中,空气净化模块100还包括供水组件,供水组件包括水箱4和喷头5,喷头5用以将水箱4中的水喷淋至旋转体2上。

在本实施例中,水箱4用于存储水。喷头5可以为一个或多个,喷头5可以旋转也可以固定,喷头5可以位于旋转体2上方,也可以位于旋转体2下方。喷头5通过软管与水箱4相连通。具体而言,供水组件还可以包括水泵,通过水泵将水箱4内的水泵入喷头5中,从而将水喷洒至旋转体2,进行水洗净化。为了防止与空气中的颗粒物结合后的水回落至水箱4,在实际应用中,在喷头5的下方设置接水盘,接水盘上设有与外界连通的排水口。如此,接水盘能够接住与空气污染物混合后的污水,且能够将污水排出机器外。从而能够防止水箱4内的水被污染,造成空气的二次污染。在其他实施例中,还可以设置与水箱4连通的供水管,使得供水管穿设旋转体2中部的供水通道,且在供水管的周壁上开设喷水孔。则使得多层筛网(未图示)上都能均匀有效的分布水滴,进而水洗过滤效果更佳。

本发明还提出一种空调室内机,请参照图10,该空调室内机包括机壳200和空气净化模块100,其中,机壳200设有换热进风口210、换热出风口220、净化进风口230和净化出风口240,换热进风口210和换热出风口220连通,净化进风口230和净化出风口240连通,该空气净化模块100的具体结构参照上述实施例,由于本空调室内机采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。该空调室内机可以是落地式空调室内机、壁挂式空调室内机、移动空调等。

其中,空调室内机还包括换热器和换热风机。机壳200沿上下方向延伸,机壳200连接换热进风口210和换热出风口220的换热风道,换热器和换热风机设于换热风道内。室内空气从换热进风口210进入到换热风道,并经由换热器换热后,再从换热出风口220吹出。

空气净化模块100与机壳200固定的方式具有多种,例如,在一些实施例中,空气净化模块100与机壳200通过卡扣进行固定;在一些实施例中,空气净化模块100与机壳200通过螺钉的方式进行固定;在一些实施例中,空气净化模块100与机壳200通过焊接的方式进行固定。此处并不限定空气净化模块100和机壳200的固定方式,只要能够实现两者连接即可。

空气净化模块100安装在机壳200内或外均可,以下以空气净化模块100安装在机壳200内为例进行说明。一实施例中,空气净化模块100安装在机壳200的底部,由于空气净化模块100安装在机壳200的底部,呈上下方向设置,故能够避免其占用横向空间,减小对室内横向空间的占用。在机壳200的周侧设有净化进风口230和净化出风口240,净化进风口230与进风口11连通,净化出风口240与出风口12连通(净化出风口240具体是与风道外壳所形成的风道连通的)。

以下具体说明空气净化的工作流程:室内空气或新风在后向离心风轮3的作用下从净化进风口230进入机壳200内,并从进风口11流入净化风道13。水泵将水箱内的水通过软管输送到喷头5,喷头5将水喷洒在旋转体2上的旋转筛网(未图示)上;旋转体2在驱动电机4的驱动下转动,高速旋转的旋转体2上的筛网(未图示)将水液切割,且同时产生离心力将水朝四周甩出,在筛网(未图示)上形成细小的水流或水粒,空气在筛网(未图示)上与高速运动的水流或水粒充分接触,空气中的颗粒物,如微小尘埃、甲醛等有机物溶于水或附着在水上而掉落,净化后的空气朝上流动,并经由出风口12流入到净化风机的风道内,最终从机壳200上的净化出风口240吹出。

本发明还提出一种空调器,该空调器包括包括空调室外机以及空调室内机,空调室内机通过冷媒管与空调室外机连接。该空气净化模块100的具体结构参照上述实施例,由于本空调室内机采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 水箱组件、空气净化模块、空调室内机和空调器

- 空气净化模块、空调室内机和空调器