一种可应用细粒度粉矿的悬浮熔融还原炼铁装置及炼铁方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明属于炼铁技术领域,尤其涉及一种可应用细粒度粉矿的悬浮熔融还原炼铁装置及炼铁方法。

背景技术

节能环保、降本增效是二十一世纪钢铁企业发展的主要目标之一。熔融还原炼铁工艺由于能够直接使用粉矿和非焦煤或天然气,具有成本低、环境污染小、流程短等特点。其中,悬浮熔融还原炼铁技术是指在高温下、以粉矿为原料发生的高强度的熔融还原炼铁工艺。不同于采用竖炉或流化床为反应器的熔融还原技术,悬浮熔融还原炼铁技术必须克服由于高温操作引起的粉矿的熔融、粘结等现象,具有高温、高强度、反应时间短、反应复杂等特点。

目前,现有的熔融还原炼铁技术只有COREX和FINEX工艺实现了工业化生产。COREX工艺虽然取得了突破性的成功,但由于仍然采用块矿或球团矿和部分焦煤,与现有先进的高炉炼铁技术相比,仍缺乏竞争力。FINEX工艺实现了以粉矿为原料,采用流化床进行还原,流化床产品仍需压块进入熔化气化炉,并且熔融还原炉产生的气体必须脱除CO

发明内容

(一)要解决的技术问题

为了解决现有技术的上述问题,本发明提供一种可应用细粒度粉矿的悬浮熔融还原炼铁装置及炼铁方法,采用矿粉与煤气并流的悬浮熔融还原炼铁炉,可以根据原料粒度设计炉子的具体尺寸,尤其对于特别细的粉矿,该技术可以避免逆流情况下矿粉被煤气带走,从而提高细粒度粉矿收集率,同时解决现有技术CO

(二)技术方案

为了达到上述目的,本发明采用的主要技术方案包括:

本发明提供一种可应用细粒度粉矿的悬浮熔融还原炼铁装置及炼铁方法。一种可应用细粒度粉矿的悬浮熔融还原炼铁装置,包括竖式预还原炉和终还原炉,所述竖式预还原炉的熔池底部与所述终还原炉熔池中渣层所对应的炉壁通过预还原渣铁通道连接,其位置为距渣层表面1/2~1/4渣层厚度处,所述竖式预还原炉顶部中央位置的进气口与所述终还原炉顶部中央位置的出气口通过高温气体管道连接;所述竖式预还原炉内部设置挡墙,所述竖式预还原炉与所述挡墙同中心,所述高温气体管道上端与所述挡墙同中心处设置粉料喷枪;所述竖式预还原炉左侧上部设置气体出口,所述终还原炉内设置有两层喷枪,上层喷枪和下层喷枪,所述终还原炉底部连接渣铁通道,出渣/铁口连接于所述渣铁通道尾部。

优选的,所述粉料喷枪与水平面夹角为90°,插入深度超过高温烟气管道水平部分下沿直至挡墙内部。

优选的,所述竖式预还原炉的熔池以上部分对应的炉壁和所述终还原炉的熔池以上部分对应的炉壁设置水冷壁;

所述竖式预还原炉的熔池对应的炉壁、所述终还原炉内部的熔池处对应的炉壁、所述预还原渣铁通道和所述渣铁通道内部设置有耐火炉衬,所述高温气体管道外壁设置有保温层。

优选的,所述竖式预还原炉与所述终还原炉之间的所述预还原渣铁通道与水平面的夹角为30°-60°。

优选的,所述竖式预还原炉内部的挡墙由耐火砖砌筑而成。

优选的,所述上层喷枪与所述下层喷枪个数分别为4-10个,两层喷枪沿炉体同一圆周方向均匀布置,与水平面的夹角为30°-60°并向下喷吹。

优选的,所述上层喷枪与所述下层喷枪个数分别为4-10个,两层喷枪沿炉体同一圆周方向均匀布置,所述上层喷枪与水平面的夹角为30°-60°并向下喷吹,所述下层喷枪与水平面的夹角为-20°~+20°之间并且与径向夹角成0°-60°的方向喷吹。

一种可应用细粒度粉矿的悬浮熔融还原炼铁方法,按以下步骤进行:

①悬浮式熔融还原炼铁技术进行正常生产时,细粒度粉矿以富氧空气为载体喷入竖式预还原炉炉膛的挡墙内,细粒度粉矿在挡墙内迅速的发生分解、还原反应,最终熔化后得到预还原铁滴并滴落到预还原炉熔池内,产生的气体通过气体出口排出,预还原度在20-40%之间,出口煤气中CO

②预还原铁水通过预还原渣铁通道流入到终还原炉内,终还原炉内的下层喷枪以富氧空气为载体向终还原炉熔池内喷入粉煤,为终还原炉熔池提供还原剂和热量,上层喷枪直接向终还原炉的自由空间喷吹富氧空气,与终还原炉熔池产生的还原气体发生二次燃烧,产生热量;

③二次燃烧后产生二次燃烧率为0-50%的还原煤气,通过高温烟气通道进入竖式预还原炉内,产生的熔渣和铁水从出渣/铁水口排出。

一种可应用细粒度粉矿的悬浮熔融还原炼铁方法,还可按以下步骤进行:

①悬浮式熔融还原炼铁技术进行正常生产时,细粒度粉矿以富氧空气为载体喷入竖式预还原炉炉膛的挡墙内,细粒度粉矿在挡墙内迅速的发生分解、还原反应,最终熔化后得到预还原铁滴并滴落到预还原炉熔池内,产生的气体通过气体出口排出,预还原度在80-95%之间,对应的出口煤气中CO

②预还原铁水通过预还原渣铁通道流入到终还原炉内,终还原炉内的下层喷枪以富氧空气为载体向终还原炉熔池内喷入粉煤,为终还原炉熔池提供还原剂和热量,上层喷枪直接向终还原炉的自由空间喷吹富氧空气,与终还原炉熔池产生的还原气体发生二次燃烧,产生热量;

③二次燃烧后产生二次燃烧率为0-5%的还原煤气,通过高温烟气通道(3)进入竖式预还原炉(1)内,产生的熔渣和铁水从出渣/铁水口排出。

优选的,所述挡墙内的温度在1450-1700℃范围内;所述粉料喷枪和下层喷枪的载气均为富氧空气,其氧气含量>95%;上层喷枪喷吹富氧空气,其氧气含量为>95%。

(三)有益效果

本发明的有益效果是:

本发明提供了一种可应用细粒度粉矿的悬浮熔融还原炼铁装置及炼铁方法,可以根据原料粒度设计炉子的具体尺寸,尤其针对特别细的粉矿,本发明的有益效果为:

(1)细粒度粉矿以富氧空气为载体喷入预还原竖炉炉膛的挡墙内,细粒度矿粉与还原气体并流,可避免逆流情况下矿粉被煤气带走,提高粉矿收集率;

(2)细粒度粉矿在挡墙内迅速发生分解、还原反应,挡墙的设置可再度提高细粒度粉矿收集率;

(3)渣铁通道的设置,能够避免如COREX等工艺中预还原炉料经过终还原炉熔池上部空间时与氧化性气氛大面积接触而发生二次氧化;

(4)可通过调整喷吹煤氧量及煤氧比例保证预还原竖炉出口气体中CO

(5)高温烟气通道的设置能够将终还原炉产生的高温煤气直接传送到竖式预还原炉的炉膛内,无需与外界接触,从而提高终还原炉内产生的高温煤气的热利用效率,此部分高温煤气所携带的热量及高温煤气与富氧空气在竖式预还原炉内燃烧所产生的热量,可以使竖式预还原炉的炉膛温度达到1450-1700℃,与此同时粉矿颗粒在炉膛内飞行过程中被加热、分解、还原和熔化,细粒度粉矿的预还原度达到20-95%,此设置不仅可提高终还原炉的热利用效率和生产效率,还能大幅度降低燃料消耗和生产成本。

附图说明

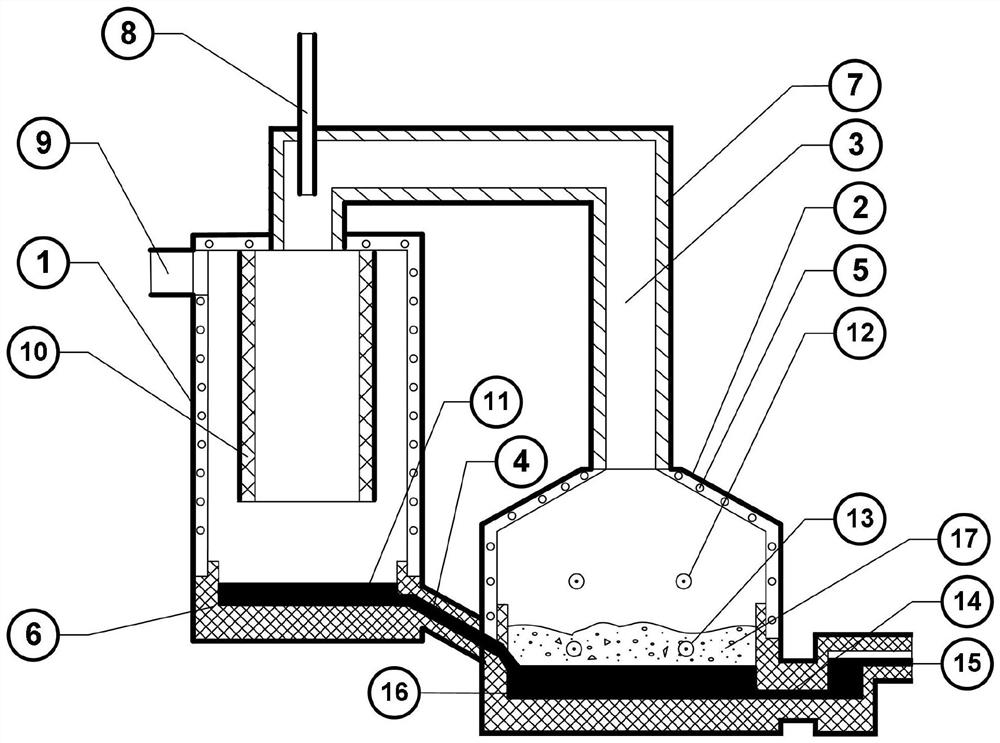

图1为本发明悬浮式熔融还原炼铁装置的正剖面图;

图2为图1中的下层喷枪与径向夹角的俯视图;

图3为图1中的下层喷枪与水平面夹角的正剖面图。

【附图标记说明】

1:竖式预还原炉;2:终还原炉;3:高温烟气通道;4:预还原渣铁通道;5:水冷壁;6:耐火内衬;7:保温层;8:粉料喷枪;9:气体出口;10:挡墙;11:预还原炉熔池;12:上层喷枪;13:下层喷枪;14:终还原渣铁通道;15:出渣/铁口;16:铁水;17:熔渣。

具体实施方式

为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

发明装置结构的实施例

参见图1-图3所示,本实施例提供了一种可应用细粒度粉矿的悬浮熔融还原炼铁装置及炼铁方法,包括竖式预还原炉1、终还原炉2、高温烟气通道3、预还原渣铁通道4、水冷壁5、耐火内衬6、保温层7、粉料喷枪8、气体出口9、挡墙10、预还原炉熔池11、上层喷枪12、下层喷枪13、终还原渣铁通道14、出渣/铁口15、铁水16及熔渣17。

竖式预还原炉1的预还原炉熔池11底部与终还原炉2熔池中渣层所对应的炉壁通过预还原渣铁通道4连接,其位置为距渣层表面1/2~1/4渣层厚度处,竖式预还原炉1顶部中央位置的进气口与终还原炉2顶部中央位置的出气口通过高温气体管道3连接。竖式预还原炉1内部设置挡墙10,竖式预还原炉1与挡墙10同中心,高温气体管道3上端与挡墙10同中心处设置粉料喷枪8。竖式预还原炉1左侧上部设置气体出口9,终还原炉2内设置有两层喷枪,上层喷枪12和下层喷枪13,终还原炉2底部连接终还原渣铁通道14,出渣/铁口15连接于终还原渣铁通道14尾部。

优选的,粉料喷枪8与水平面夹角为90°,插入深度超过高温烟气管道3水平部分下沿直至挡墙10内部。

优选的,所述竖式预还原炉1的熔池以上部分对应的炉壁和所述终还原炉2的熔池以上部分对应的炉壁设置水冷壁;

所述竖式预还原炉1的熔池对应的炉壁、所述终还原炉2内部的熔池处对应的炉壁、所述预还原渣铁通道4和所述渣铁通道13内部设置有耐火炉衬6,所述高温气体管道3外壁设置有保温层7。

优选的,竖式预还原炉1与终还原炉2之间的预还原渣铁通道4与水平面的夹角为30°-60°。

优选的,竖式预还原炉1内部的挡墙10由耐火砖砌筑而成。

优选的,上层喷枪12与下层喷枪13个数分别为4-10个,两层喷枪沿炉体同一圆周方向均匀布置,与水平面的夹角为30°-60°并向下喷吹。

优选的,上层喷枪12与下层喷枪13个数分别为4-10个,两层喷枪沿炉体同一圆周方向均匀布置,上层喷枪12与水平面的夹角为30°-60°并向下喷吹,下层喷枪13与水平面的夹角为-20°~+20°之间并且与径向夹角成0°-60°的方向喷吹。

发明方法的实施例1

一种可应用细粒度粉矿的悬浮熔融还原炼铁方法,按以下步骤进行:

①悬浮式熔融还原炼铁进行正常生产时,细粒度粉矿以富氧空气为载体喷入竖式预还原炉1炉膛的挡墙10内,细粒度粉矿在挡墙10内迅速的发生分解、还原反应,最终熔化后得到预还原铁滴并滴落到预还原炉熔池11内,产生的气体通过气体出口9排出,预还原度在20-40%之间,出口煤气中CO

②预还原铁水通过预还原渣铁通道流入到终还原炉2内,终还原炉2内的下层喷枪13以富氧空气为载体向终还原炉熔池内喷入粉煤,为终还原炉熔池提供还原剂和热量,上层喷枪12直接向终还原炉2的自由空间喷吹富氧空气,与终还原炉熔池产生的还原气体发生二次燃烧,产生热量;

③二次燃烧后产生二次燃烧率为0-80%的还原煤气,通过高温烟气通道3进入竖式预还原炉1内,产生的熔渣17和铁水16从出渣/铁水口15排出。

优选的,所述挡墙10内的温度在1450-1700℃范围内。

优选的,所述粉料喷枪8和下层喷枪13的载气均为富氧空气,其氧气含量>95%;上层喷枪12喷吹富氧空气,其氧气含量为>95%。

本实施例中,所用的原料为粉矿,粒度≤300μm,全铁含量64.55%,具体化学成份如表一所示。

本实施例所用的还原剂为粉煤和氧气,其中,氧气的纯度为98%,粉煤具体化学成份如表二所示。

表一:粉矿的化学成份(本表所列各组份均按质量百分含量计,TFe为全铁含量)

表二:粉煤的化学成份(本表所列各组份均按质量百分含量计)

竖式预还原炉1的熔池底部与终还原炉2熔池中部通过预还原渣铁通道4连接,预还原渣铁通道4与水平面的夹角为30°,预还原炉熔池11中的预还原铁水在自身重力作用下从竖式预还原炉1流入终还原炉2的熔池内进行下一步还原及渣铁分离。

竖式预还原炉1顶部中央位置的进气口与终还原炉2顶部中央位置的出气口通过高温气体管道3连接,高温气体管道3与竖式预还原炉顶部水平面夹角为90°,终还原炉产生的1300℃的高温煤气可被竖式预还原炉直接利用。

在竖式预还原炉1内,矿粉和熔剂按照所需比例以氧气纯度为98%的载气由顶部的粉料喷枪8喷吹到炉膛内耐火砖砌筑成的挡墙10里,挡墙10内的温度为1500℃,粉料喷枪8与高温烟气管道3在竖式预还原炉炉顶形成一个同心套管式喷枪,粉料喷枪8插入深度超过高温烟气管道3水平部分下沿直至挡墙10内部,避免粉料在粉料喷枪8的出口位置被喷吹到炉壁上,依靠终还原炉产生的高温煤气所带有的热量及高温煤气与富氧空气燃烧所产生的热量,可以使竖式预还原炉的炉膛温度达到1500℃,与此同时粉矿颗粒在炉膛内飞行过程中被加热、分解、还原和熔化,粉矿的预还原度达到35%,提高了终还原炉2的热利用效率和生产效率,大幅度降低燃料消耗和生产成本,最终熔化后的产物滴落到竖式预还原炉1的熔池内,产生的气体中CO

终还原炉2内设置有两层喷枪,下层喷枪13个数为4个,沿炉体同一圆周方向均匀布置,下层喷枪13与水平面的夹角为30°,以喷吹粉煤为主,以富氧空气为载气,为熔池提供能源和还原剂;上层喷枪12个数为4个,沿炉体同一圆周方向均匀布置,上层喷枪12与水平面的夹角为30°,直接喷吹富氧空气,氧气与熔池产生的煤气发生燃烧反应为熔池和竖式预还原炉1提供能源,产生二次燃烧率为80%的还原煤气,通过高温烟气通道3进入竖式预还原炉1内,产生的熔渣17和铁水16从出渣/铁水口15排出。终还原炉内煤耗、氧耗分别为362kg/tHM和371kg/tHM。

发明方法的实施例2

一种可应用细粒度粉矿的悬浮熔融还原炼铁方法,还可按以下步骤进行:

①悬浮式熔融还原炼铁技术进行正常生产时,细粒度粉矿以富氧空气为载体喷入竖式预还原炉1炉膛的挡墙10内,细粒度粉矿在挡墙10内迅速的发生分解、还原反应,最终熔化后得到预还原铁滴并滴落到预还原炉熔池11内,产生的气体通过气体出口9排出,预还原度在80-95%之间,出口煤气中CO

②预还原铁水通过预还原渣铁通道流入到终还原炉2内,终还原炉2内的下层喷枪13以富氧空气为载体向终还原炉熔池内喷入粉煤,为终还原炉熔池提供还原剂和热量,上层喷枪12直接向终还原炉2的自由空间喷吹富氧空气,与终还原炉熔池产生的还原气体发生二次燃烧,产生热量;

③二次燃烧后产生二次燃烧率为0-5%的还原煤气,通过高温烟气通道3进入竖式预还原炉1内,产生的熔渣17和铁水16从出渣/铁水口15排出。

优选的,所述挡墙10内的温度在1450-1700℃范围内。

优选的,所述粉料喷枪8和下层喷枪13的载气均为富氧空气,其氧气含量>95%;上层喷枪12喷吹富氧空气,其氧气含量为>95%。

本实施例中,所用的原料为粉矿,粒度≤200μm,全铁含量在66.93%之间,具体化学成份如表一所示。

本实施例所用的还原剂为粉煤和氧气,其中,氧气的纯度98%,粉煤具体化学成份如表二所示。

表一:粉矿的化学成份(本表所列各组份均按质量百分含量计,TFe为全铁含量)

表二:粉煤的化学成份(本表所列各组份均按质量百分含量计)

在竖式预还原炉1内,矿粉和熔剂按照所需比例以氧气纯度为98%的载气由顶部的粉料喷枪8喷吹到炉膛内耐火砖砌筑成的挡墙10里,挡墙10内的温度为1700℃,粉料喷枪8与高温烟气管道3在竖式预还原炉炉顶形成一个同心套管式喷枪,粉料喷枪8插入深度超过高温烟气管道3水平部分下沿直至挡墙10内部,避免粉料在粉料喷枪8的出口位置被喷吹到炉壁上,依靠终还原炉产生的高温煤气所带有的热量及高温煤气与富氧空气燃烧所产生的热量,可以使竖式预还原炉的炉膛温度达到稳定时,与此同时粉矿颗粒在炉膛内飞行过程中被加热、分解、还原和熔化,粉矿的预还原度达到80%,提高了终还原炉2的热利用效率和生产效率,大幅度降低燃料消耗和生产成本,最终熔化后的产物滴落到竖式预还原炉1的熔池内,产生的气体中CO

终还原炉2内设置有两层喷枪,下层喷枪13个数为4个,沿炉体同一圆周方向均匀布置,下层喷枪13与水平面的夹角为30°,以喷吹粉煤为主,以富氧空气为载气,为熔池提供能源和还原剂;上层喷枪12个数为4个,沿炉体同一圆周方向均匀布置,上层喷枪12与水平面的夹角为30°,直接喷吹富氧空气,氧气与熔池产生的煤气发生燃烧反应为熔池和竖式预还原炉1提供能源,产生二次燃烧率为3%的还原煤气,通过高温烟气通道3进入竖式预还原炉1内,产生的熔渣17和铁水16从出渣/铁水口15排出。终还原炉内煤耗、氧耗分别为2076kg/tHM和2046kg/tHM。

此具体实施例中,通过调整喷吹媒氧比例保证预还原竖炉出口气体中CO

以上对本发明的具体实施例进行的描述只是为了说明本发明的技术路线和特点,其目的在于让本领域内的技术人员能够了解本发明的内容并据以实施,但本发明并不限于上述特定实施方式。凡是在本发明权利要求的范围内做出的各种变化或修饰,都应涵盖在本发明的保护范围内。

- 一种可应用细粒度粉矿的悬浮熔融还原炼铁装置及炼铁方法

- 一种可应用细粒度粉矿的悬浮熔融还原炼铁装置及炼铁方法