一种航空制冷涡轮冷热介质混合结构

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及飞行器环境控制技术领域,具体涉及一种航空制冷涡轮冷热介质混合结构。

背景技术

飞机环境控制系统制冷子系统中,为了防止制冷涡轮出口空气结冰损坏产品,需要在结冰工况下通入热气进行混合,使冰融化。使用的防冰热气温度在300℃以上,为了防止通入过多的热空气导致制冷子系统性能降低、烫伤乘员或通入的热空气不足,系统出现结冰损坏产品,采用自动控制的方式调节防冰热气流量。防冰热气流量自动控制装置采用温度信号反馈调节,温度传感器设置在制冷涡轮出口热空气混合装置下游,由于温度混合不均匀,温度传感器处的介质温度会出现波动,基于传感器温度反馈的控制系统都无法稳定工作,防冰热气流量存在波动,制冷涡轮出口频繁结冰堵塞,产品故障率高。在热空气混合装置下游增加机械旋流器可改善温度混合不均匀的情况,但飞机对重量和空间要求高,无空间布置机械旋流器,需要进行技术创新。

发明内容

发明目的:以解决航空环控系统的涡轮出口在低温工况下,温度传感器附近工况波动,防冰热气供气量控制不精确,导致空气频繁结冰,损坏涡轮及下游产品的技术问题。

技术方案

提供一种航空制冷涡轮冷热介质混合结构,所述航空制冷涡轮冷热介质混合结构包括环形壳体1和中心管2;

所述环形壳体1套装在中心管2外环形成环形腔体,所述环形壳体开有热介质导入通孔;所述中心管用于流通冷介质;所述中心管2位于所述环形腔体的管壁部分开有至少一个导气通孔;所述导气通孔为斜孔,所述斜孔在中心管内壁的开口方向与所述中心管的流通方向所呈空间夹角α为锐角。

进一步的,以所述斜孔在中心管内壁的开口中心点为原点建立直角坐标系,所述直角坐标系xy平面为中心管截面,yz平面为过所述开口中心点和管中心线的平面;y轴为xy平面与yz平面的交线,所述斜孔在中心管内壁的开口方向与所述坐标系y轴的夹角β为20°~89°,所述空间夹角α在yz平面的投影角γ为1°~89°。所述的投影角β不低于20°的目的为使热介质进入中心管2后的掺混轨迹呈螺旋形,用于强化掺混效果,所述的投影角γ小于90°的目的为降低掺混产生的流阻。

进一步的,导气通孔的数量为多个,且呈环状分布。优选地,呈均匀环状分布。

进一步的,所述导气通孔的开孔截面面积之和小于所述热介质导入通孔的截面面积。其目的是在导气通孔处提高热介质进入中心管时的流速,强化掺混效果。

进一步的,导气通孔的数量为多个,且呈螺旋状分布。

进一步的,所述中心管2位于所述环形腔体的管壁部分厚度在2MM以上。足够的壁厚才能实现对气流的导向,足够的壁厚能够使得斜孔形成斜向的导向通道。

进一步,所述中心管前端口为制冷涡轮出口,所述环形壳体与制冷涡轮蜗壳一体成型。优选地,所述环形壳体为蜗型壳体。

本发明的工作原理

制冷涡轮在结冰工况下工作时,防冰热气从热介质导入通孔进入环形腔体,再从导气通孔进入中心管,进入中心管后的防病热气沿螺旋形轨迹流动,与中心管内部的冷空气进行掺混,导气通孔流通面积小于热介质导入通孔,防冰热气在经过导气通孔时会加速,产生更强的掺混效果;当冷热空气的混合效果提高后,混合后空气温度场均匀性升高,可以降低下游控制反馈用的温度传感器周围的温度波动,提高混合温度控制精度,避免制冷涡轮出口空气结冰,提升制冷涡轮和下游产品的使用寿命;环形腔体可与制冷涡轮的出口壳体合并为双层壳体,可以缩短机载设备的轴向长度,并降低机载设备的重量。

有益效果

采用本发明的防冰热路混合结构,可以使航空环控系统在结冰工况下,提升防冰热路空气与冷空气混合后温度场的均匀性,降低下游控制反馈用的温度传感器周围的温度波动,提高混合温度控制精度,避免制冷涡轮出口空气结冰,提升涡轮和下游产品的使用寿命。同时,环形腔体与制冷涡轮后壳体合并为双层壳体后,可以缩短机载设备的轴向长度,并降低机载设备的重量,改善飞机的燃油消耗情况。

附图说明

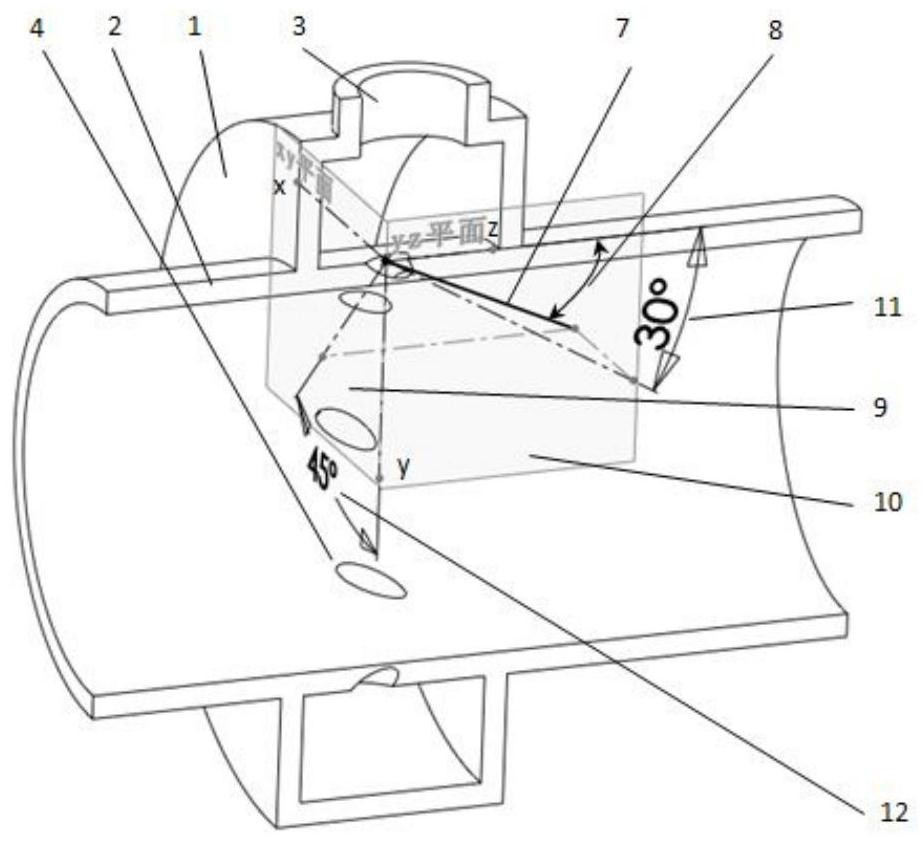

图1为本发明的航空制冷涡轮冷热介质混合结构示意图;

图2为图1的剖视图;

图3为实施例1示意图;

图4为实施例2示意图;

其中:1-环形壳体、2-中心管、3-热介质导入通孔、4-导气通孔、5-冷介质流动方向、6-热介质流动方向、7-导气通孔轴线、8-夹角α、9-直角坐标系xy平面、10-yz平面、11-夹角β、12-投影角γ。

具体实施方式

实施例1,参见附图1和3,提供一种航空制冷涡轮冷热介质混合结构,所述航空制冷涡轮冷热介质混合结构包括环形壳体1和中心管2;

所述环形壳体1套装在中心管2外环形成环形腔体,所述环形壳体开有热介质导入通孔;所述中心管用于流通冷介质;所述中心管2位于所述环形腔体的管壁部分开有至少一个导气通孔;所述导气通孔为斜孔,所述斜孔在中心管内壁的开口方向与所述中心管的流通方向所呈空间夹角α为锐角。

以所述斜孔在中心管内壁的开口中心点为原点建立直角坐标系,所述直角坐标系xy平面为中心管截面,yz平面为过所述开口中心点和管中心线的平面;y轴为xy平面与yz平面的交线,所述斜孔在中心管内壁的开口方向与所述坐标系y轴的夹角β为45°,所述空间夹角α在yz平面的投影角γ为30°。

导气通孔的数量为8个,且呈均匀环状分布。

所述中心管2位于所述环形腔体的管壁部分厚度为3MM。

实施例2,参见附图1和4,提供一种航空制冷涡轮冷热介质混合结构,所述航空制冷涡轮冷热介质混合结构包括环形壳体1和中心管2;

所述环形壳体1套装在中心管2外环形成环形腔体,所述环形壳体开有热介质导入通孔;所述中心管用于流通冷介质;所述中心管2位于所述环形腔体的管壁部分开有至少一个导气通孔;所述导气通孔为斜孔,所述斜孔在中心管内壁的开口方向与所述中心管的流通方向所呈空间夹角α为锐角。

以所述斜孔在中心管内壁的开口中心点为原点建立直角坐标系,所述直角坐标系xy平面为中心管截面,yz平面为过所述开口中心点和管中心线的平面;y轴为xy平面与yz平面的交线,所述斜孔在中心管内壁的开口方向与所述坐标系y轴的夹角β为60°,所述空间夹角α在yz平面的投影角γ为45°。

导气通孔的数量为10个,呈均匀环状分布。

所述中心管2位于所述环形腔体的管壁部分厚度4MM。

所述中心管前端口为制冷涡轮出口,所述环形壳体与制冷涡轮蜗壳一体成型。所述环形壳体为蜗型壳体。

- 一种航空制冷涡轮冷热介质混合结构

- 一种航空环控冲压制冷涡轮用双侧进气蜗壳