一种出入砼制品蒸压釜的智能架桥设备

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及蒸压釜领域,具体涉及一种出入砼制品蒸压釜的智能架桥设备。

背景技术

蒸压釜又称蒸养釜、压蒸釜,是一种体积庞大、重量较重的大型压力容器,蒸压釜用途十分广泛,大量应用于加气混凝土砌块、混凝土管桩等建筑材料的蒸压养护。在实际生产中,通常是数台蒸压釜并列排放在地坑中工作,蒸压釜端部设有釜门,釜门的开合需要一定的空间,蒸压釜内钢轨到蒸压釜内壁最低点通常具一定高度差,因此釜门到外部装车处地坪钢轨端部需要留有一定距离,用于为釜门开关提供空间,进蒸压釜养护的混凝土制品通常码放在釜车上,釜车沿着钢轨被牵引入蒸压釜,而釜门和地坪钢轨之间的位置必须架设过桥轨道设备才能使蒸压釜内外的钢轨连接成一组完整的轨道,釜车才能顺利沿钢轨进出蒸压釜。

在现有技术中,通常在地坑的混凝土基础地坪上每边预埋钢管孔、在钢管孔内安装钢立柱,钢立柱上端面焊接一个平法兰,过桥钢轨插入蒸压釜内钢轨与装车地坪钢轨之间的间隙内,钢轨接合处再人工插销连接,人工操作、搬运钢轨,劳动强度大,安全隐患多,效率低;也有采用小车架桥,小车上斜放着钢轨,人工推动小车就位后再人工搬运小车上的过桥钢轨再嵌入地坑间隙内,再用人工用销子插入钢轨端部的定位套内定位连接,整个过桥轨道的安装和拆卸都需要人工参与,导致劳动强度大,效率低,而且工人在操作过桥轨道的过程中容易撞坏蒸压釜门,导致人员和设备的损失;而且,人工搬运钢轨需要工人在蒸压釜的养护现场操作,但蒸压釜的温度高、压力容器危险性高以及釜端因排放的蒸汽弥漫视线不好,环境差,易发生安全事故,具有极大的危险性。

发明内容

本发明提供一种出入砼制品蒸压釜的智能架桥设备,其整个过桥轨道的安装和拆卸无需人工搬运,工作效率高;工作过程程序化,精准作业,不会损坏蒸压釜;整个过程不需要工人在蒸压釜的养护现场操作,不会危害操作人员人身安全,解决了上述技术问题。

本发明为解决上述技术问题所采用的技术方案是:

一种出入砼制品蒸压釜的智能架桥设备,其设置于地坑,地坑内设有蒸压釜,蒸压釜的釜门和地坑侧壁之间形成操作间隔,蒸压釜内部设有釜内轨道,操作间隔外部的地坪设有和釜内轨道相对应的釜外轨道,智能架桥设备设置于操作间隔,其包括:过桥轨道、旋转件、支撑件和行走件,过桥轨道的长度不大于釜内轨道和釜外轨道之间的距离,过桥轨道能够连接釜内轨道和釜外轨道;旋转件包括转轴和旋转驱动件,转轴和过桥轨道的底部相连,旋转驱动件和转轴相连,旋转驱动件用于驱动转轴转动,使过桥轨道具有第一状态和第二状态;在第一状态下,过桥轨道和釜内轨道相垂直;在第二状态下,过桥轨道和釜内轨道相平行,使过桥过道的两端分别连接釜内轨道和釜外轨道;支撑件和转轴相连,使转轴保持竖直向上状态;行走件的顶部设有支撑件,行走件能够使支撑件在地坑内沿垂直于釜内轨道的方向上运动。

本发明采用上述结构使整个过桥轨道的安装和拆卸无需人工搬运,工作效率高;工作过程程序化,精准作业,不会损坏蒸压釜;不需要工人在蒸压釜的养护现场操作,不会危害操作人员人身安全。

在优选的实现方式中,旋转件设置有两组;在第二状态下,位于两个转轴之间的过桥轨道长度小于两个转轴之间的同一水平面的最短直线距离,使过桥轨道沿转轴转动过程中互不干涉。

在优选的实现方式中,两个转轴沿垂直于釜内轨道方向的距离相同于两条釜内轨道之间的直线距离,两个转轴沿平行于釜内轨道方向交错设置,且两个转轴沿釜内轨道和釜外轨道的距离中心两侧对称设置,转轴和过桥轨道的连接位置设为转动中心,过桥轨道的转动中心两侧形成有长距段和短距段,第一状态转变为第二状态时,长距段和短距段分别沿转轴转动90度。

两个转轴沿垂直于釜内轨道方向的距离相同于两条釜内轨道之间的直线距离,这样使得转轴一次被定位之后可以实现两个转轴同时位于与两组釜内轨道、釜外轨道相对应的位置,效率高并且定位准确;两个转轴沿平行于釜内轨道方向交错设置则使两个过桥轨道在旋转过程中互不干扰,使得转动过程更加顺利、稳定;且两个转轴沿釜内轨道和釜外轨道的距离中心两侧对称设置则使得过桥轨道以转轴和过桥轨道的连接位置为转动中心时所形成的长距段与短距段之间的长度差更小,使得过桥轨道的状态更加平衡与稳定。

在优选的实现方式中,旋转件设置有两组;在第二状态下,位于两个转轴之间的过桥轨道长度大于两个转轴之间的同一水平面的最短直线距离,使过桥轨道沿转轴转动过程中相互干涉。

在优选的实现方式中,本智能架桥设备还包括升降件,升降件包括导向部和升降驱动件,导向部的两端分别连接支撑件和转轴,转轴和导向部转动连接,升降驱动件和导向部相连,能够使导向部沿竖直方向移动,使过桥轨道沿竖直方向运动。

升降件的设置,使得在过桥轨道沿转轴转动过程中相互干涉的情况下,能够灵活调整过桥轨道的高度,以形成两个过桥轨道之间在竖直高度方向上错位,能够在两者转动过程中有效避免互相碰撞。

在优选的实现方式中,导向部设为伸缩筒,升降驱动件设置于伸缩筒的底部,升降件设有供升降驱动件穿过的通孔,升降驱动件的活动端穿过通孔后连接伸缩筒的活动部。

在优选的实现方式中,升降驱动件设为油缸、气缸或电动推杆。

在优选的实现方式中,本智能架桥设备还包括定位件,定位件包括定位部、定位销和推拉件,推拉件和定位销相连,使定位销沿釜内轨道和釜外轨道铺设方向往复运动,定位部设有和定位销配合的销孔;过桥轨道的两端设有定位销和推拉件,釜内轨道和釜外轨道对应位置分别设有定位部;或过桥轨道的两端设有定位部,釜内轨道和釜外轨道对应位置分别设有定位销和推拉件。

过桥轨道在与釜内轨道、釜外轨道进行装配时,定位件中的推拉件会推动定位销进入定位部的销孔之中,这样使得过桥轨道与釜内轨道、釜外轨道的配合更加稳定,不会出现轨道拼接后的错位,能够保证釜车在轨道上顺利运行。

在优选的实现方式中,釜内轨道和釜外轨道中与过桥轨道相接的一端还设有容纳过桥轨道的V形槽。

V形槽可以容纳釜内轨道与过桥轨道,在过桥轨道的装配过程中,V形槽可以为过桥轨道提供一定的导向作用;装配结束后,V形槽对连接完成的釜内轨道和过桥轨道还具有限位作用,有利于提高轨道的稳定性。

在优选的实现方式中,本智能架桥设备还包括限位开关,限位开关沿垂直于釜内轨道的方向设置,在第一状态下,智能架桥设备在行走件带动下运动,能够触发限位开关,使过桥轨道两端分别对应釜内轨道和釜外轨道。

这样的结构使得智能架桥设备实现自动化,其到达指定位置后便会触发限位开关,使得过桥轨道开启整个的装配过程,整个过程依靠智能架桥设备自身完成,无需人工参与,工作效率高,安全性高。

其中的行走件包括电机,电机连接驱动轴,驱动轴连接行走轮,当智能架桥设备触发限位开关,限位开关向控制器发送信号,控制器接收并处理信号,控制电机停止转动,可以理解的是,还可以包括刹车结构,当限位开关被触发后,电机和刹车结构可同时进行,确保智能架桥设备准确停止在相应位置。刹车结构可直接采用现有技术,利用电动刹车技术,在此不做赘述。

进一步的,限位开关可以设置减速开关和停车开关,智能架桥设备在运动过程中,首先会触发减速开关,此时控制器给电机发送停止信号,电机停转,但智能架桥设备会因为惯性继续向前运动,提前预设的减速开关为智能架桥设备的惯性滑行预留行程,当过桥轨道移动至对应釜内轨道和釜外轨道的位置时,智能架桥设备触发停车开关,此时控制器控制刹车结构动作,将智能架桥设备平稳地锁定在对应位置。

本发明采用上述结构的有益效果是:整个过桥轨道的安装和拆卸无需人工搬运,工作效率高;工作过程程序化,精准作业,不会损坏蒸压釜;不需要工人在蒸压釜的养护现场操作,不会危害操作人员人身安全。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

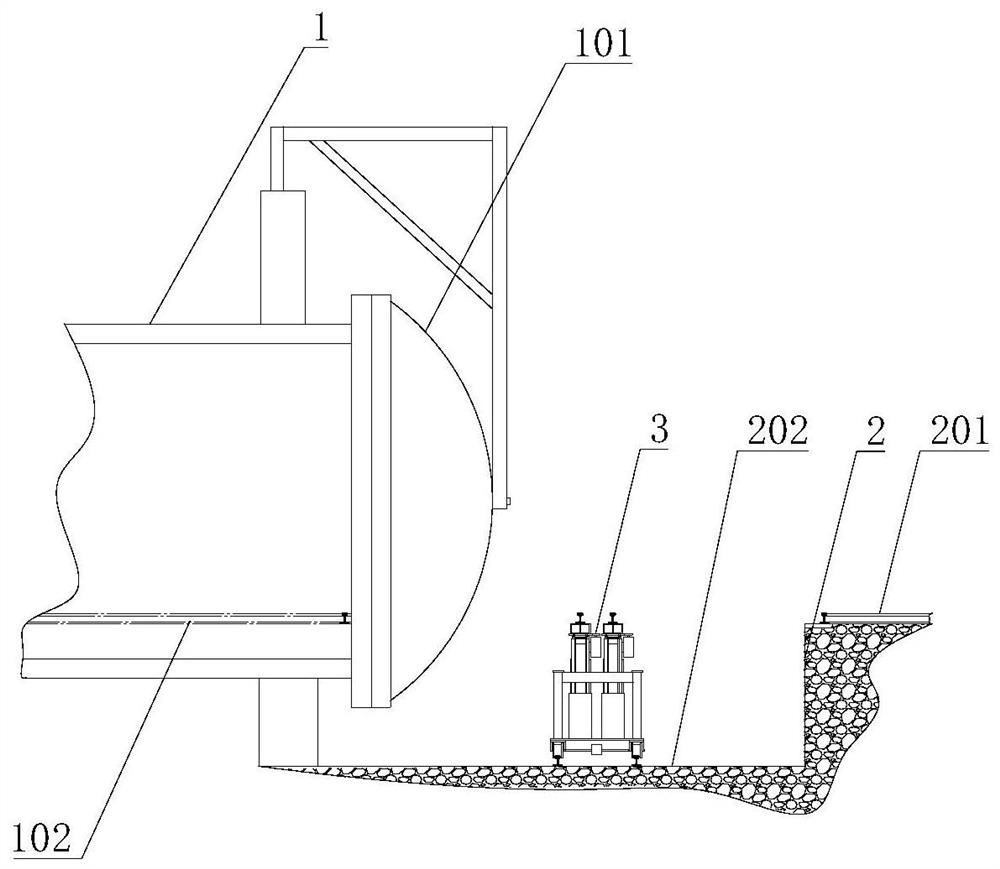

图1为本发明中过桥轨道处于第一状态时的主视结构示意图。

图2为本发明的智能架桥设备主视结构示意图。

图3为本发明中过桥轨道沿转轴转动过程中互不干涉的情况下,过桥轨道处于第一状态的结构示意图。

图4为本发明中过桥轨道沿转轴转动过程中互不干涉的情况下,过桥轨道处于第二状态的结构示意图。

图5为本发明中过桥轨道沿转轴转动过程中互相干涉的情况下,过桥轨道处于第一状态的结构示意图。

图6为本发明中过桥轨道沿转轴转动过程中互相干涉情况下,过桥轨道完成升降后并处于第一状态的结构示意图。

图7为本发明中过桥轨道沿转轴转动过程中互相干涉情况下,过桥轨道处于第二状态的结构示意图。

图8为本发明的定位件放大结构示意图。

图9为本发明的釜内轨道局部剖视放大图。

图10为本发明中过桥轨道处于第二状态时的主视结构示意图。

图中,

1、蒸压釜;101、釜门;102、釜内轨道;103、V形槽;

2、地坪;201、釜外轨道;202、地坑;

3、智能架桥设备;301、过桥轨道;302、旋转件;3021、转轴;3022、旋转驱动件;303、支撑件;304、行走件;3041、电机;3042、驱动轴;3043、行走轮;305、升降件;3051、导向部;3052、升降驱动件;306、定位件;3061、定位部;3062、定位销;3063、推拉件;307、限位开关。

具体实施方式

为了更清楚的阐释本发明的整体构思,下面再结合说明书附图以示例的方式进行详细说明。

需说明,在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

如图1-图10所示:一种出入砼制品蒸压釜的智能架桥设备,其设置于地坑202,地坑202内设有蒸压釜1,蒸压釜1的釜门101和地坑202侧壁之间形成操作间隔,蒸压釜1内部设有釜内轨道102,操作间隔外部的地坪2设有和釜内轨道102相对应的釜外轨道201,智能架桥设备3设置于操作间隔,其包括:过桥轨道301、旋转件302、支撑件303和行走件304,过桥轨道301的长度不大于釜内轨道102和釜外轨道201之间的距离,过桥轨道301能够连接釜内轨道102和釜外轨道201;

旋转件302包括转轴3021和旋转驱动件3022,转轴3021和过桥轨道301的底部相连,旋转驱动件3022和转轴3021相连,旋转驱动件3022和转轴3021之间设有滚动轴承,旋转驱动件3022用于驱动转轴3021转动,使过桥轨道301具有第一状态和第二状态;在第一状态下,过桥轨道301和釜内轨道102相垂直,即为图3、图5、图6中所示的状态;在第二状态下,过桥轨道301和釜内轨道102相平行,即为图4、图7中的状态,使过桥过道301的两端分别连接釜内轨道102和釜外轨道201;支撑件303和转轴3021相连,使转轴3021保持竖直向上状态;行走件304的顶部设有支撑件303,行走件304能够使支撑件303在地坑202内沿垂直于釜内轨道102的方向上运动。

本发明采用上述结构使整个过桥轨道301的安装和拆卸无需人工搬运,工作效率高;工作过程程序化,精准作业,不会损坏蒸压釜1;不需要工人在蒸压釜1的养护现场操作,不会危害操作人员人身安全。

如图2、图3所示,旋转件302设置有两组;在第二状态下,位于两个转轴3021之间的过桥轨道301长度小于两个转轴3021之间的同一水平面的最短直线距离,使过桥轨道301沿转轴3021转动过程中互不干涉。

如图2、图3、图4所示,两个转轴3021沿垂直于釜内轨道102方向的距离相同于两条釜内轨道102之间的直线距离,两个转轴3021沿平行于釜内轨道102方向交错设置,且两个转轴3021沿釜内轨道102和釜外轨道201的距离中心两侧对称设置,转轴3021和过桥轨道301的连接位置设为转动中心,过桥轨道301的转动中心两侧形成有长距段和短距段,第一状态转变为第二状态时,即图3转变为图4和图10中的状态时,长距段和短距段分别沿转轴转动90度。

两个转轴3021沿垂直于釜内轨道102方向的距离相同于两条釜内轨道102之间的直线距离,这样使得转轴3021一次被定位之后可以实现两个转轴3021同时位于与两组釜内轨道102、釜外轨道201相对应的位置,效率高并且定位准确;两个转轴3021沿平行于釜内轨道102方向交错设置则使两个过桥轨道301在旋转过程中互不干扰,使得转动过程更加顺利、稳定;且两个转轴3021沿釜内轨道102和釜外轨道201的距离中心两侧对称设置则使得过桥轨道301以转轴3021和过桥轨道301的连接位置为转动中心时所形成的长距段与短距段之间的长度差更小,使得过桥轨道301的状态更加平衡与稳定。

如图2、图5、图6和图7所示,旋转件302设置有两组;在第二状态下,位于两个转轴3021之间的过桥轨道301长度大于两个转轴3021之间的同一水平面的最短直线距离,使过桥轨道301沿转轴3021转动过程中相互干涉。

如图1、图2所示,本智能架桥设备3还包括升降件305,升降件305包括导向部3051和升降驱动件3052,导向部3051的两端分别连接支撑件303和转轴3021,转轴3021和导向部3051转动连接,升降驱动件3052和导向部3051相连,能够使导向部3051沿竖直方向移动,使过桥轨道301沿竖直方向运动。转轴3021和过桥轨道301的连接位置设为转动中心,过桥轨道301的转动中心两侧形成有长距段和短距段,第一状态转变为第二状态时,即图5转变为图7中的状态时,由于其中逆时针旋转的过桥轨道301中的长距段的长度大于两个转轴3021之间的同一水平面的最短直线距离,过桥轨道中逆时针旋转的过桥轨道301旋转过程中会受到与顺时针旋转的过桥轨道301相连的旋转件302的阻碍,这时通过升降件305将逆时针旋转的过桥轨道301举升到一定高度,两条过桥轨道301就在竖直方向上形成高度差,即转换至图6中的状态,在其转动过程中不会互相干涉,这时两条过桥轨道301的长距段和短距段分别沿转轴转动90度后,之前上升的过桥轨道301下降至与另一条过桥轨道301处于同一水平面后,转换至图7、图10中的状态,完成装配。

升降件305的设置,使得在过桥轨道301沿转轴3021转动过程中相互干涉的情况下,能够灵活调整过桥轨道301的高度,以形成两个过桥轨道301之间在竖直高度方向上错位,能够在两者转动过程中有效避免互相碰撞。

如图2所示,导向部3051设为伸缩筒,升降驱动件3052设置于伸缩筒的底部,升降件305设有供升降驱动件3052穿过的通孔,升降驱动件3052的活动端穿过通孔后连接伸缩筒的活动部。

优选地,升降驱动件设为油缸、气缸或电动推杆。

如图1、图8所示,本智能架桥设备3还包括定位306,定位件306包括定位部3061、定位销3062和推拉件3063,推拉件3063和定位销3062相连,使定位销3062沿釜内轨道102和釜外轨道201铺设方向往复运动,定位部3061设有和定位销3062配合的销孔;过桥轨道301的两端设有定位销3062和推拉件3063,釜内轨道102和釜外轨道201对应位置分别设有定位部3061;或过桥轨道301的两端设有定位部3061,釜内轨道102和釜外轨道201对应位置分别设有定位销3062和推拉件3063。

过桥轨道301在与釜内轨道102、釜外轨道201进行装配时,定位件306中的推拉件3063会推动定位销3062进入定位部3061的销孔之中,这样使得过桥轨道301与釜内轨道102、釜外轨道201的配合更加稳定,不会出现轨道拼接后的错位,能够保证釜车在轨道上顺利运行。

如图9所示,釜内轨道102和釜外轨道201中与过桥轨道301相接的一端还设有容纳过桥轨道301的V形槽103。

V形槽103可以容纳釜内轨道102与过桥轨道301,在过桥轨道301的装配过程中,V形槽103可以为过桥轨道301提供一定的导向作用;装配结束后,V形槽103对连接完成的釜内轨道102和过桥轨道301还具有限位作用,有利于提高轨道的稳定性。

如图3、图5和图6所示,本智能架桥设备3还包括限位开关307,限位开关307沿垂直于釜内轨道102的方向设置,在第一状态下,智能架桥设备3在行走件304带动下运动,能够触发限位开关307,使过桥轨道301两端分别对应釜内轨道102和釜外轨道201。

这样的结构使得智能架桥设备3实现自动化,其到达指定位置后便会触发限位开关307,使得过桥轨道301开启整个的装配过程,整个过程依靠智能架桥设备3自身完成,无需人工参与,工作效率高,安全性高。

如图2、图3、图5和图6所示,其中的行走件304包括电机3041,电机3041连接驱动轴3042,驱动轴3042连接行走轮3043,当智能架桥设备3触发限位开关307,限位开关307向控制器发送信号,控制器接收并处理信号,控制电机3041停止转动,可以理解的是,还可以包括刹车结构,当限位开关307被触发后,电机3041和刹车结构可同时进行,确保智能架桥设备3准确停止在相应位置。刹车结构可直接采用现有技术,利用电动刹车技术,在此不做赘述。

进一步的,限位开关307可以设置减速开关和停车开关,智能架桥设备3在运动过程中,首先会触发减速开关,此时控制器给电机3041发送停止信号,电机3041停转,但智能架桥设备3会因为惯性继续向前运动,提前预设的减速开关为智能架桥设备3的惯性滑行预留行程,当过桥轨道301移动至对应釜内轨道102和釜外轨道201的位置时,智能架桥设备3触发停车开关,此时控制器控制刹车结构动作,将智能架桥设备3平稳地锁定在对应位置。

本发明所保护的技术方案,并不局限于上述实施例,应当指出,任意一个实施例的技术方案与其他一个或多个实施例中技术方案的结合,在本发明的保护范围内。虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种出入砼制品蒸压釜的智能架桥设备

- 一种出入砼制品蒸压釜的智能架桥设备