一种重载大惯量转载机器人

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及起重机械领域,具体地说是一种重载大惯量转载机器人。

背景技术

在船舶制造、石油化工、建筑、道路交通及军工等行业中,大尺寸大重量模块构件的使用越来越多,现有技术中的吊装转载设备已经越来越难以满足实际需求,很多大型构件转载时,其常规手段通常是采用2台起重机分别起吊构件的两端,这就要求两台起重机在操作时需要紧密配合,不仅增加了操作难度,并且常规起重机多采用卷扬起吊,长钢丝绳柔性比较大,为避免转载大惯量构件时的剧烈晃动,往往需要多人辅助扶稳并慢速平移,工作效率较低。

发明内容

本发明的目的在于提供一种重载大惯量转载机器人,增大摆臂范围同时吊装工件姿态可调,被吊工件在吊运过程中不易晃动,运行平稳,工作效率大大提高。

本发明的目的是通过以下技术方案来实现的:

一种重载大惯量转载机器人,包括机器人本体和吊梁,机器人本体包括基座、第一摆臂、第二摆臂、第一液压缸和第二液压缸,第一摆臂下端铰接于基座上、上端与所述第二摆臂铰接,第一液压缸缸体铰接于基座上且缸杆端部铰接于第一摆臂下端,第二液压缸缸体铰接于第一摆臂上且缸杆端部铰接有第一连杆和第二连杆,并且第一连杆另一端铰接于第一摆臂上端,第二连杆另一端铰接于第二摆臂靠近所述第一摆臂一端,第二摆臂远离所述第一摆臂一端与所述吊梁连接。

所述基座安装于一个旋转座上,所述旋转座包括第一回转支承、转板和底板,且所述第一回转支承的内圈与底板固连、外圈与转板固连,所述转板上设有旋转驱动装置,且所述旋转驱动装置的输出轴伸入至旋转座内,在所述旋转驱动装置的输出轴上设有齿轮与所述第一回转支承的内圈啮合。

所述吊梁包括转轴、主梁、第一吊具、第一吊具驱动机构和第二吊具,所述转轴上端设有吊座与所述第二摆臂端部相连,主梁中部与所述转轴转动连接,所述主梁一端设有第一吊具,另一端设有第二吊具,在所述主梁内设有第一吊具驱动机构,且所述第一吊具通过所述第一吊具驱动机构驱动升降。

所述第一吊具驱动机构包括直线驱动装置、钢丝绳和转向轮,转向轮设于主梁端部,钢丝绳一端与所述直线驱动装置的输出轴固连,另一端绕过所述转向轮后伸出至主梁外并与所述第一吊具相连。

所述主梁中部下侧设有回转驱动机构,且所述主梁通过所述回转驱动机构驱动绕所述转轴转动。

所述回转驱动机构包括回转驱动装置、蜗杆、安装座和第二回转支承,所述回转驱动装置和蜗杆均安装于所述安装座上,且所述蜗杆通过所述回转驱动装置驱动转动,所述第二回转支承的内圈以及所述安装座通过固定螺栓固装于主梁上,所述第二回转支承的外圈与所述蜗杆啮合,且所述第二回转支承的外圈下侧与一承载板固连,所述转轴下端穿过主梁后固装于所述承载板上。

所述第二摆臂自由端设有连接件,所述转轴上端的吊座安装于所述连接件上。

本发明的优点与积极效果为:

1、本发明机器人本体上的第一摆臂、第二摆臂、第一连杆和第二连杆形成四连杆机构,增加了机器人本体的摆臂范围,可使被吊工件在工作区间内实现沿任意轨迹运动,满足重量重、体积大的大惯量构件转载要求。

2、本发明在机器人本体的摆臂自由端设有吊梁,所述吊梁设有可升降的第一吊具用于调整工件倾斜角度,并且所述吊梁可转动以调整被吊工件姿态,而且由于是采用短柔绳连接方式吊装,被吊工件在吊运过程中不易晃动,运行平稳,且操作方便,使得工作效率大大提高。

附图说明

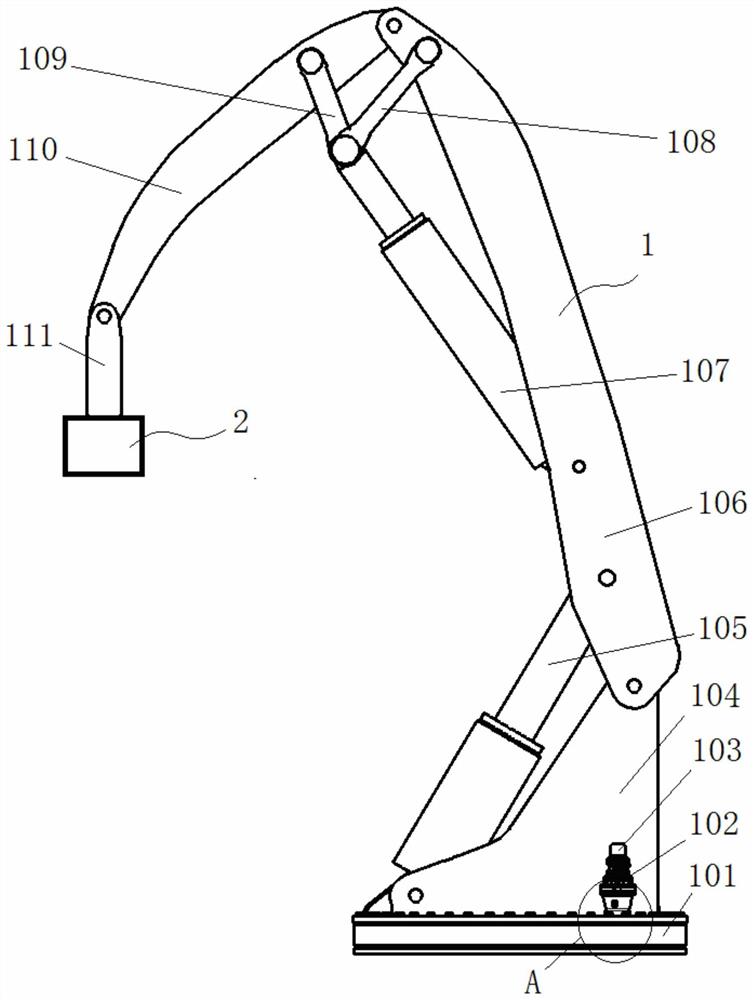

图1为本发明的结构示意图,

图2为图1中本发明的左视图,

图3为图1中的A处剖视图,

图4为图2中的吊梁内部结构示意图,

图5为图4中的B处放大图。

其中,1为机器人本体,101为旋转座,102为减速机,103为马达,104为基座,105为第一液压缸,106为第一摆臂,107为第二液压缸,108为第一连杆,109为第二连杆,110为第二摆臂,111为连接件,112为齿轮,113为外圈,114为转板,115为底板,116为内圈;2为吊梁,201为吊座,202为主梁,203为直线驱动装置,204为钢丝绳,205为第一吊具,206为回转驱动机构,207为转轴,208为第二吊具,209为转向轮,210为蜗杆,211为承载板,212为固定螺栓,213为安装座,214为外圈。

具体实施方式

下面结合附图对本发明作进一步详述。

如图1~5所示,本发明包括机器人本体1和吊梁2,机器人本体1包括基座104、第一摆臂106、第二摆臂110、第一液压缸105和第二液压缸107,第一摆臂106下端铰接于基座104上、上端与所述第二摆臂110铰接,第一液压缸105缸体后端铰接于基座104上且缸杆端部铰接于第一摆臂106下端,第二液压缸107缸体后端铰接于第一摆臂106上且缸杆端部铰接有第一连杆108和第二连杆109,第一连杆108长度大于第二连杆109,其中第一连杆108另一端铰接于第一摆臂106上端,第二连杆109另一端铰接于第二摆臂110靠近所述第一摆臂106一端,第二摆臂110远离所述第一摆臂106一端设有连接件111,所述吊梁2安装于所述连接件111上。

如图1所示,所述基座104安装于一个旋转座101上,在所述旋转座101上设有旋转驱动装置,本实施例中,所述旋转驱动装置包括马达103和减速机102,如图3所示,所述旋转座101包括第一回转支承、转板114和底板115,其中第一回转支承包括转动连接的内圈116和外圈113,此为本领域公知技术,所述外圈113与转板114固连,所述内圈116与底板115固连,旋转驱动装置安装于所述转板114上,且所述旋转驱动装置中的减速机102输出轴伸入至旋转座101内,并且所述减速机102的输出轴上设有齿轮112与所述第一回转支承的内圈116啮合,由于底板115和内圈116固定,所述齿轮112通过所述旋转驱动装置驱动转动时沿着旋转座101的内圈移动,进而使所述转板114带动机器人本体1转动。

如图4所示,所述吊梁2包括转轴207、主梁202、第一吊具205、第一吊具驱动机构和第二吊具208,所述转轴207上端设有吊座201与所述第二摆臂110端部的连接件111相连,主梁202中部与所述转轴207转动连接,所述主梁202一端设有第一吊具205,另一端设有第二吊具208,在所述主梁202内设有第一吊具驱动机构,且所述第一吊具205通过所述第一吊具驱动机构驱动升降。

如图4所示,所述第一吊具驱动机构包括直线驱动装置203、钢丝绳204和转向轮209,转向轮209设于主梁202端部,钢丝绳204一端与所述直线驱动装置203的输出轴固连,所述钢丝绳204即通过所述直线驱动装置203驱动移动,本实施例中,所述直线驱动装置203为电缸,其生产厂家为力姆泰克,型号IMF100,所述钢丝绳204另一端绕过所述转向轮209后伸出至主梁202外并与所述第一吊具205相连。吊装时第一吊具205和第二吊具208分别与工件两端连接,且所述第一吊具205可通过所述钢丝绳204带动升降,进而调整工件倾斜角度,在所述主梁202远离所述第一吊具205一侧设有配重箱以保证工件吊装平稳。

如图4~5所示,所述主梁202中部下侧设有回转驱动机构206,且所述主梁202通过所述回转驱动机构206驱动绕所述转轴207转动,如图5所示,所述回转驱动机构206包括回转驱动装置、蜗杆210、安装座213和第二回转支承,所述回转驱动装置和蜗杆210均安装于所述安装座213上,且所述蜗杆210通过所述回转驱动装置驱动转动,本实施例中,所述回转驱动装置为电机,所述第二回转支承的内圈以及所述安装座213通过固定螺栓212固装于主梁202上,所述第二回转支承的外圈214与所述蜗杆210啮合,且所述第二回转支承的外圈214下侧与一承载板211固连,所述转轴207下端穿过主梁202后固装于所述承载板211上。所述回转驱动机构206工作时,蜗杆210通过回转驱动装置驱动旋转,由于转轴207和承载板211固定,蜗杆210旋转并沿着第二回转支承外圈214相对移动,进而带动所述主梁1绕所述回转轴207相对转动。

本发明的工作原理为:

如图1所示,本发明使用时,所述旋转座101可安装在特种车底盘上,基座104可通过所述旋转座101带动旋转,进而实现机器人本体1整体转动,机器人本体1的第一摆臂106通过第一液压缸105驱动摆动,而第二摆臂110通过第二液压缸107驱动摆动,其中第一摆臂106、第二摆臂110、第一连杆108和第二连杆109形成四连杆机构,可以使第二摆臂110达到更大摆角,满足重量重、体积大的大惯量构件转载要求。另外如图3所示,本发明中的吊梁2安装于第二摆臂110自由端的连接件111上,并且可以实现吊装工件的姿态调节,其中吊梁2上的第一吊具205通过钢丝绳204带动升降实现工件倾斜角度调节,吊梁2的主梁202则通过回转驱动机构206驱动绕转轴207旋转以使工件达到目标位置,并且相比于传统两台起重机起吊方式,本发明为采用短柔绳连接方式吊装,使工件在吊装过程保持平稳,不易晃动,工作效率大大提高。

- 一种重载大惯量转载机器人

- 一种星载大惯量旋转载荷角动量和力矩补偿方法及系统