显示基板的制备方法、显示基板和显示装置

文献发布时间:2023-06-19 10:03:37

技术领域

本公开涉及显示技术领域,具体涉及一种显示基板的制备方法、显示基板和显示装置

背景技术

随着显示设备领域的迅猛发展,已经出现了一种低温多晶氧化物(LTPO,LowTemperature Polycrystalline Oxide)显示面板。现有的低温多晶氧化物显示面板通常包括低温多晶硅薄膜晶体管和氧化物薄膜晶体管。其中,低温多晶硅薄膜晶体管阈值电压不漂移,用作驱动晶体管;氧化物薄膜晶体管开关性能好,用作开关晶体管。

然而,现有技术中LTPO显示基板的制备过程中,由于氧化物薄膜晶体管有源层的稳定性不足,氧化物薄膜晶体管的有源层存在被光刻胶污染、刻蚀液腐蚀等问题,因此,如何减小氧化物薄膜晶体管有源层在制备过程中的受到的损伤成为本领域亟待解决的技术问题。

发明内容

本公开旨在至少解决现有技术中存在的技术问题之一,提供一种显示基板的制备方法、显示基板和显示装置。

第一方面,本公开实施例提供一种显示基板的制备方法,包括:形成第一薄膜晶体管的步骤;所述形成第一薄膜晶体管的步骤,包括:

通过构图工艺在基底上形成所述第一薄膜晶体管的第一栅极;

在所述第一栅极背离所述基底的一侧形成第一栅极绝缘层;

在所述第一栅极绝缘层背离所述基底的一侧依次形成第一半导体材料层层、第二栅极绝缘层、第二栅金属层,并通过构图工艺形成包括所述第一薄膜晶体管的有源层、第二栅极绝缘层的图案、所述第一薄膜晶体管的第二栅极的图形;

在所述第一薄膜晶体管的第二栅极所在层背离所述基底的一侧形成第一层间绝缘层,并形成贯穿所述第一层间绝缘层的第一源极接触过孔、第一漏极接触过孔和第一连接过孔,以及贯穿所述第一层间绝缘层、所述第二栅极绝缘层和所述第一栅极绝缘层的第二连接过孔;

在所述第一层间绝缘层背离所述基底的一侧形成所述第一薄膜晶体管的源极和漏极,以及栅线;所述第一薄膜晶体管的源极和漏极分别通过第一源极接触过孔和所述第一漏极接触过孔与有源层电连接;所述栅线通过所述第一连接过孔与所述第二栅极电连接,以及通过所述第二连接过孔与所述第一栅极电连接。

可选地,所述在所述第一栅极绝缘层背离所述基底的一侧依次形成第一半导体材料层、第二栅极绝缘层、第二栅金属层,并通过构图工艺形成包括所述第一薄膜晶体管的有源层、第二栅极绝缘层的图案、所述第一薄膜晶体管的第二栅极的图形的步骤包括:

在所述第一栅极绝缘层背离所述基底的一侧依次沉积第一半导体材料层、第二栅极绝缘层、第二栅金属层;

通过一次构图工艺,形成包括第一薄膜晶体管的第二栅极和第二栅极绝缘层图案的图形;

在所述第一薄膜晶体晶体管的第二栅极背离所述基底的一侧涂覆光刻胶,并通过一次构图工艺形成包括所述第一薄膜晶体晶体管的有源层的图形。

可选地,所述显示基板的制备方法包括在基底上形成像素驱动电路的步骤;所述形成像素驱动电路的步骤包括所述形成第一薄膜晶体管的步骤,以及形成第二薄膜晶体管的步骤。

可选地,所述形成第二薄膜晶体管的步骤包括:

在基底上通过构图工艺,形成包括所述第二薄膜晶体管的有源层、栅极、源极和漏极的步骤;其中,所述第二薄膜晶体管的源极和漏极与所述第一薄膜晶体管的源极和漏极采用一次构图工艺形成。

可选地,形成所述第二薄膜晶体管的有源层、栅极的步骤包括:

在基底上通过构图工艺形成包括所述第二薄膜晶体管的有源层的图形;

在所述第二薄膜晶体管的有源层背离所述基底的一侧形成第三栅极绝缘层;

在所述第三栅极绝缘层背离所述基底的一侧,通过构图工艺形成所述第二薄膜晶体管的栅极的图形。

可选地,在所述第三栅极绝缘层背离所述基底的一侧,通过构图工艺形成所述第二薄膜晶体管的栅极的图形之后还包括:形成第二层间绝缘层的步骤,所述第一薄膜晶体管的第一栅极形成在所述第二层间绝缘层背离所述基底的一侧。

可选地,所述第二薄膜晶体管的有源层材料包括低温多晶硅。

可选地,所述第一薄膜晶体管的有源层的材料包括氧化物半导体。

第二方面,本公开实施例提供一种显示基板,其包括基底,以及设置在所述基底上的第一薄膜晶体管;所述第一薄膜晶体管的第一栅极设置在基底上,在所述第一薄膜晶体管的第一栅极背离基底的一侧设置有第一栅极绝缘层;

所述第一薄膜晶体管的有源层设置在所述第一栅极绝缘层背离所述基底的一侧;在所述第一薄膜晶体管的有源层背离所述基底的一侧设置有第二栅极绝缘层;

所述第一薄膜晶体管的第二栅极设置在所述第一栅极绝缘层背离所述基底的一侧,且所述第一薄膜晶体管的第二栅极在所述基底上的正投影位于所述第一薄膜晶体管的有源层在所述基底上的正投影内;在所述第一薄膜晶体管的第二栅极背离基底的一侧设置有所述第一层间绝缘层;

所述第一薄膜晶体管的源极和漏极、以及栅线位于所述第一层间绝缘层背离所述基底的一侧,且所述第一薄膜晶体管的源极和漏极分别通过贯穿所述第一层间绝缘层和第二栅极绝缘层的源极接触过孔和漏极接触过孔与所述第一薄膜晶体管的有源层连接;所述栅线通过所述第一层间绝缘层中的第一连接过孔与所述第一薄膜晶体管的第二栅极电连接,以及通过所述第一层间绝缘层、第二栅绝缘层和第一栅绝缘层中的第二连接过孔与所述第一薄膜晶体管的第一栅极电连接。

可选地,所述显示基板包括设置在所述基底上的像素驱动电路,所述像素驱动电路包括所述第一薄膜晶体管,以及第二薄膜晶体管;所述第二薄膜晶体管的源极和漏极与所述第一薄膜晶体管的源极和漏极同层设置,且材料相同。

可选地,所述第一薄膜晶体管的有源层的材料包括氧化物半导体。

第三方面,本公开实施例提供一种显示装置,包括上述的显示基板。

附图说明

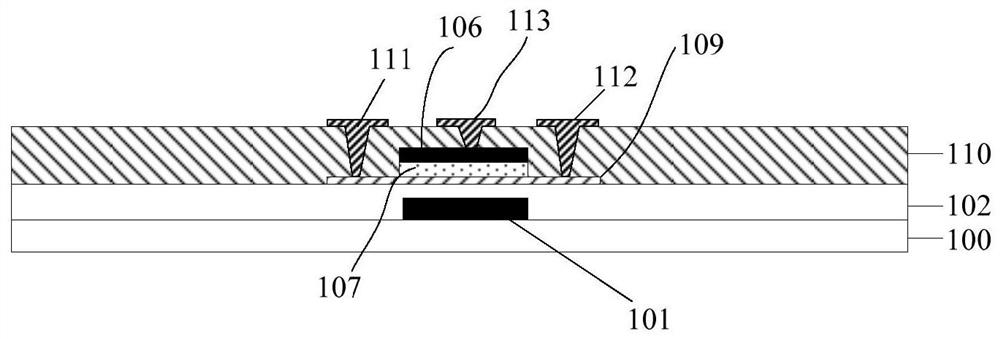

图1(a)至图1(g)为形成氧化物薄膜晶体管的流程示意图;

图2为一种示例性的氧化物薄膜晶体管的俯视示意图;

图3为本公开实施例提供的一种显示基板的结构示意图。

附图标记说明:

1、100-基底;6、101-氧化物薄膜晶体管的第一栅极;4、102-氧化物薄膜晶体管的第一栅绝缘层;103-氧化物半导体层;104-第二栅极绝缘层;105-第二栅金属层;9、106-氧化物薄膜晶体管的第二栅极;8、107-第二栅极绝缘层;2-第三栅极绝缘层;108-光刻胶;7、109-氧化物薄膜晶体管的有源层;5、110-第一层间绝缘层;3-第二层间绝缘层;10、111-氧化物薄膜晶体管的源极;11、112-氧化物薄膜晶体管的漏极;12、113-栅线;114-第一连接过孔;115-第二连接过孔;13-低温多晶硅薄膜晶体管的有源层;14-低温多晶硅薄膜晶体管的源极;15-低温多晶硅薄膜晶体管的漏极;16-低温多晶硅薄膜晶体管的栅极。

具体实施方式

为使本领域技术人员更好地理解本公开的技术方案,下面结合附图和具体实施方式对本公开作进一步详细描述。

除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”、“一”或者“该”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

本公开实施例中,“构图工艺”是指形成具有特定的图形的结构的步骤,其可为光刻工艺,光刻工艺包括形成材料层、涂布光刻胶、曝光、显影、刻蚀、光刻胶剥离等步骤中的一步或多步;当然,“构图工艺”也可为压印工艺、喷墨打印工艺等其它工艺。

在本公开实施例中,“同层”指的是采用同一成膜工艺形成用于形成特定图形的膜层,然后利用同一掩膜版通过一次构图工艺形成的层结构。根据特定图形的不同,依次构图工艺可能包括多次曝光、显影或刻蚀工艺,而形成的同层的特定图形是连续的也可以是不连续的,这些特定图形还可能处于不同的高度或者具有不同的厚度。

现有显示基板包括多个像素驱动电路,每个像素电路均包括多个薄膜晶体管。现有技术中显示基板的薄膜晶体管制备方法包括:

首先,通过第一次构图工艺形成包括各薄膜晶体管的有源层的图形。

然后,在有源层背离基底的一侧形成栅绝缘层,通过第二次构图工艺形成包括薄膜晶体管的栅绝缘层的图形。

最后,在栅绝缘层背离基底的一侧形成栅金属层,通过第三次构图工艺形成薄膜晶体管的栅极图形。

发明人发现,由于现有薄膜晶体管的制备中,是先形成有源层,然后再形成栅绝缘层和栅极,这样的方式中,薄膜晶体管的有源层容易被光刻胶污染及被刻蚀液腐蚀,存在薄膜晶体管的有源层不稳定的问题。

针对上述问题,本公开实施例第一方面提供一种显示基板的制备方法。本实施例中是以显示基板中的一个薄膜晶体管(即第一薄膜晶体管)进行说明的。本实施例是以第一薄膜晶体管为氧化物薄膜晶体进行说明的,但应当理解本公开实施例中的第一薄膜晶体管不局限于氧化物薄膜晶体管,第一薄膜晶体管还可以为非晶硅薄膜晶体管、低温多晶硅晶体管等,在此不做具体限定。另外,在本公开实施例中以氧化物薄膜晶体管为双栅型薄膜晶体管为例进行说明的。

图1(a)至图1(g)为形成氧化物薄膜晶体管的流程示意图,如图1(a)至图1(g)所示,本公开实施例中的显示基板的制备方法包括如下步骤:

步骤S1:如图1(a)所示,通过构图工艺在基底100上形成氧化物薄膜晶体管的第一栅极101。

在该步骤中,基底100为玻璃基板、石英基板、有机物基板等。具体的,可以采用溅射方式、等离子体增强化学气相沉积(Plasma Enhanced:简称PECVD)方式、低压化学气相沉积(Low Pressure Chemical Vapor Deposition:简称LPCVD)方式、大气压化学气相沉积(Atmospheric Pressure Chemical Vapor Deposition:简称APCVD)方式或电子回旋谐振化学气相沉积(Electron Cyclotron Resonance Chemical Vapor Deposition:简称ECRCVD)方式沉积第一栅金属层,之后通过构图工艺形成包括氧化物薄膜晶体管的第一栅极的图形101。其中,第一栅金属层包括:钼(Mo)、钼铌合金(MoNb)、铝(Al)、铝钕合金(AlNd)、钛(Ti)和铜(Cu)中的一种或它们中多种材料形成的单层或多层复合叠层,优选为Mo、Al或含Mo、Al的合金组成的单层或多层复合膜。采用掩膜版图案化栅金属层以形成栅极101的工艺为常规的图案化工艺,在此不再赘述。

步骤S2:如图1(b)所示,在第一栅极101背离基底100的一侧形成第一栅极绝缘层102。在该步骤中,具体可以采用等离子体增强化学气相沉积方式、低压化学气相沉积方式、大气压化学气相沉积方式或电子回旋谐振化学气相沉积方式或溅射方式在步骤S1完成的基底101上,形成第一栅极绝缘层102。

其中,第一栅极绝缘层102以为硅的氧化物(SiOx)、硅的氮化物(SiNx)、铪的氧化物(HfOx)、硅的氮氧化物(SiON)、铝的氧化物(AlOx)等或由其中两种或三种组成的多层膜组成。本实施中第一栅极绝缘层102的材料优选地为氧化硅。

步骤S3:在第一栅极绝缘层102背离基底100的一侧依次形成第一半导体材料层层103、第二栅极绝缘层104、第二栅金属层105,并通过构图工艺形成包括氧化物薄膜晶体管的有源层109、第二栅极绝缘层107的图案、氧化物薄膜晶体管的第二栅极的图形106。本实施例的第一半导体材料层为氧化物半导体材料层。

在本步骤中,首先在在第一栅极绝缘层102上依次形成氧化物半导体层103、第二栅极绝缘层104和第二栅金属层105。其中,氧化物半导体层103的材料为ITO(氧化铟锡)、IZO(氧化铟锌)、IGZO(氧化铟镓锌)或InGaSnO(氧化铟镓锡)中的任意一种。本实施的氧化物半导体层103的材料优选为IGZO(氧化铟镓锌)。

然后,在第二栅金属层105上涂覆光刻胶层,通过采用半色调掩模版(Half ToneMask,简称HTM)或灰色调掩模版(GrayToneMask,简称GTM),对光刻胶层进行曝光,经过显影、刻蚀和去胶的步骤,最终形成包括氧化物薄膜晶体管的第二栅极106、第二栅极绝缘层107、氧化物薄膜晶体管的有源层109的图形。

在一些实施例中,步骤S3具体包括如下步骤:

步骤S31:在第一栅极绝缘层101背离基底100的一侧依次沉积氧化物半导体层103、第二栅极绝缘层104、第二栅金属层105。

在本步骤中,如图1(c)所示,首先,采用溅射方式、热蒸发方式、等离子体增强化学气相沉积方式、低压化学气相沉积方式、大气压化学气相沉积方式或电子回旋谐振化学气相沉积方式在完成步骤S2的第一栅极绝缘层102上沉积氧化物半导体层103。

然后,在完成的氧化物半导体层103上采用等离子体增强化学气相沉积方式、低压化学气相沉积方式、大气压化学气相沉积方式、电子回旋谐振化学气相沉积方式或溅射方式沉积第二栅极绝缘层104。

进一步地,在完成的第二栅极绝缘层104上采用采用溅射方式、等离子体增强化学气相沉积方式、低压化学气相沉积方式、大气压化学气相沉积方式或电子回旋谐振化学气相沉积方式沉积第二栅金属层105。

步骤S32:通过一次构图工艺,形成包括氧化物薄膜晶体管的第二栅极106和第二栅极绝缘层图案107的图形。

在本步骤中,如图1(d)所示,在步骤S32中形成的第二栅金属层106上涂覆第一光刻胶,通过采用半色调掩模版(HalfToneMask,简称HTM)或灰色调掩模版(GrayToneMask,简称GTM),对第一光刻胶进行曝光和显影后,依次刻蚀第二栅金属层105和第二栅极绝缘层104,形成包括氧化物薄膜晶体管的第二栅极106和第二栅极绝缘层图案107的图形。

步骤S33:在氧化物薄膜晶体晶体管的第二栅极106背离基底的一侧涂覆第二光刻胶108,并通过一次构图工艺形成包括氧化物薄膜晶体管的有源层109的图形。

在本步骤中,如图1(e)至图1(f)所示,在形成包括氧化物薄膜晶体管的第二栅极106和第二栅极绝缘层107图案的图形之后,在氧化物薄膜晶体晶体管的第二栅极106背离基底100的一侧涂覆第二光刻胶108,并通过曝光、显影、刻蚀和去胶步骤后形成包括氧化物薄膜晶体晶体管的有源层109的图形。其中,涂覆的第二光刻胶108在基底100上的投影与氧化物薄膜晶体晶体管有源层109的沟道区在基底100上的投影完成重叠。

步骤S4、在氧化物薄膜晶体管的第二栅极106所在层背离基底100的一侧形成第一层间绝缘层110,并形成贯穿第一层间绝缘层110的第一源极接触过孔、第一漏极接触过孔和第一连接过孔,以及贯穿第一层间绝缘层110、第一栅极绝缘层107、第二栅极绝缘层102的第二连接过孔。在第一层间绝缘层110背离所述基底100的一侧形成氧化物薄膜晶体管的源极111和漏极112,以及栅线113。氧化物薄膜晶体管的源极111和漏极112分别通过第一源极接触过孔和第一漏极接触过孔与有源层109电连接;栅线113通过第一连接过孔与第二栅极106电连接,以及通过第二连接过孔与第一栅极101电连接。

在本步骤中,如图1(g)和图2所示,首先,可以采用等离子体增强化学气相沉积方式、低压化学气相沉积方式、大气压化学气相沉积方式或电子回旋谐振化学气相沉积方式或溅射方式沉积第一层间绝缘110。而后,可采用湿法刻蚀或干法刻蚀工艺形成贯穿第一层间绝缘层110的第一源极接触过孔、第一漏极接触过孔和第一连接过孔114,以及贯穿第一层间绝缘层110、第一栅极绝缘层107、第二栅极绝缘层102的第二连接过孔115。

然后,可以采用采用溅射方式、热蒸发方式、等离子体增强化学气相沉积方式、低压化学气相沉积方式、大气压化学气相沉积方式或电子回旋谐振化学气相沉积方式沉积源漏金属薄膜,并通过构图工艺形成包括氧化物薄膜晶体管的源极111、漏极112和栅线113的图形。本实施例中,栅线113与氧化物薄膜晶体管的源极111和漏极112是同层设置的,氧化物薄膜晶体管的源极111和漏极112分别通过第一源极接触过孔和第一漏极接触过孔与有源层109电连接,栅线113通过第一连接过孔114与第二栅极106电连接,以及通过第二连接过孔115与第一栅极101电连接。

其中,源漏金属薄膜可以采用钼(Mo)、钼铌合金(MoNb)、铝(Al)、铝钕合金(AlNd)、钛(Ti)和铜(Cu)中的一种或它们中多种材料形成的单层或多层复合叠层;优选的源漏金属薄膜采用钼铌合金和铜的复合叠层。

需要说明的是,显示基板中的所有薄膜晶体管可与上述氧化物薄膜晶体管的制备方法相同,在此不再一一赘述。

需要说明的是,本实施例中的氧化物薄膜晶体管是双栅氧化物薄膜晶体管,氧化物薄膜晶体管还可以是顶栅型氧化物薄膜晶体管、底栅型氧化物薄膜晶体管等,在此不做具体限定。

本实施中,通过在氧化物薄膜晶体管的第一栅极绝缘层背离基底的一侧依次形成氧化物半导体层、第二栅极绝缘层、第二栅金属层,并通过构图工艺形成包括氧化物薄膜晶体管的第二栅极、第二栅极绝缘层图案、氧化物薄膜晶体管的有源层的图形,由于氧化物薄膜晶体管的有源层是在氧化物薄膜晶体管的第二栅极和第二栅极绝缘层之后形成的,因此,氧化物薄膜晶体管的有源层的沟道区始终处于被保护的状态,保证了氧化物薄膜晶体管的有源层的沟道区的稳定性,进而保证了显示基板的驱动性能。

在一些实施例中,显示基板可包括2T1C像素驱动电路,2T1C像素驱动电路包括第一薄膜晶体管和第二薄膜晶体管,本实施中是以第一薄膜晶体管为氧化物薄膜晶体管,第二薄膜晶体管为低温多晶硅薄膜晶体管为例进行说明的。氧化物薄膜晶体管用作开关晶体管,低温多晶硅薄膜晶体管用作驱动晶体管。需要说明的是,显示基板还可包括其他结构像素驱动电路,例如7T2C结构、6T1C结构、8T2C结构或者9T2C结构,本公开实施例对此不作限定。

需要说明的是,本实施例中的氧化物薄膜晶体管是双栅氧化物薄膜晶体管,低温多晶硅薄膜晶体管是底栅型晶体管,氧化物薄膜晶体管和低温多晶硅薄膜晶体管还可以是其他类型的薄膜晶体管,本实施不做具体限定。

在本实施例中,显示基板的制备方法包括在基底上形成像素驱动电路的步骤,其中形成像素驱动电路的步骤包括形成氧化物薄膜晶体管的步骤以及形成低温多晶硅薄膜晶体管的步骤。图3为本公开实施提供的一种显示基板的结构示意图,在显示基板上形成氧化物薄膜晶体管的步骤以及形成低温多晶硅薄膜晶体管的步骤具体的包括:

步骤S400:在基底1上通过构图工艺形成包括低温多晶硅薄膜晶体管的有源层13的图形。

步骤S410:在低温多晶硅薄膜晶体管的有源层13背离基底1的一侧形成第三栅极绝缘层2。

步骤S420:在第三栅极绝缘层2背离基底1的一侧,通过构图工艺形成低温多晶硅薄膜晶体管的栅极16。

步骤S430:在低温多晶硅薄膜晶体管的栅极16背离基底1的一侧形成第二层间绝缘层3。

步骤S440:通过构图工艺在第二层间绝缘层3背离基底1的一侧形成氧化物薄膜晶体管的第一栅极6。

步骤S440:在第一栅极6背离基底1的一侧形成第一栅极绝缘层4。

步骤S450:在第一栅极绝缘层4背离基底1的一侧依次形成氧化物半导体层、第二栅极绝缘层、第二栅金属层,并通过构图工艺形成包括氧化物薄膜晶体管的有源层7、第二栅极绝缘层8、氧化物薄膜晶体管的第二栅极9的图形。

步骤S460:在氧化物薄膜晶体管的第二栅极9所在层背离基底1的一侧形成第一层间绝缘层5,并形成贯穿所述第一层间绝缘层5的第一源极接触过孔、第一漏极接触过孔、第二源极接触过孔、第二漏极接触过孔和第一连接过孔,以及贯穿第一栅极绝缘层、第一层间绝缘层、第二栅极绝缘层的第二连接过孔。

步骤S470:通过构图工艺在第一层间绝缘层5背离所述基底1的一侧形成氧化物薄膜晶体管的源极10和漏极11、低温多晶硅薄膜晶体管的源极14和漏极15以及栅线12;氧化物薄膜晶体管的源极10和漏极11分别通过第一源极接触过孔和第一漏极接触过孔与氧化物薄膜晶体管的有源层7电连接;低温多晶硅薄膜晶体管的源极14和漏极15分别通过第二源极接触过孔和第二漏极接触过孔与低温多晶硅薄膜晶体管的有源层13电连接;栅线12通过第一连接过孔与第二栅极9电连接,以及通过第二连接过孔与第一栅极6电连接。

需要说明的是,在本实施例中,低温多晶硅薄膜晶体管的有源层、栅极、源极和漏极的形成工艺与氧化物薄膜晶体的形成工艺可以相同或者不同,在此不做具体限定。氧化物薄膜晶体的形成方法与图1(a)至图1(f)所示的氧化物薄膜晶体管的形成工艺相同,故不再具体描述。

在本实施中,通过在氧化物薄膜晶体管的第一栅极绝缘层背离基底的一侧依次形成氧化物半导体层、第二栅极绝缘层、第二栅金属层,并通过构图工艺形成包括氧化物薄膜晶体管的第二栅极、第二栅极绝缘层图案、氧化物薄膜晶体管的有源层的图形,由于氧化物薄膜晶体管的有源层是在氧化物薄膜晶体管的第二栅极和第二栅极绝缘层之后形成的,因此,氧化物薄膜晶体管的有源层的沟道区始终处于被保护的状态,保证了氧化物薄膜晶体管的有源层的沟道区的稳定性,进而保证了显示基板的驱动性能。进一步地,低温多晶硅薄膜晶体管的源极和漏极与氧化物薄膜晶体管的源极和漏极采用一次构图工艺形成,因此,减少了工艺步骤,降低了生成成本。

本实施例的第二方面还提供一种显示基板,如图1(g)和图2所示,显示基板包括基底100,以及设置在基底100上的第一薄膜晶体管。第一薄膜晶体管的第一栅极101设置在基底100上,在第一薄膜晶体晶体管的第一栅极101背离基底100的一侧设置有第一栅极绝缘层102。第一薄膜晶体管的有源层109设置在第一栅极绝缘层102背离基底100的一侧。在第一薄膜晶体管的有源层109背离基底100的一侧设置有第二栅极绝缘层107。第一薄膜晶体管的第二栅极106设置在第一栅极绝缘层106背离基底100的一侧,且第一薄膜晶体管的第二栅极107在基底上的正投影位于第一薄膜晶体管的有源层109在基底100上的正投影内。在第一薄膜晶体管的第二栅极106背离基底100的一侧设置有第一层间绝缘层110。第一薄膜晶体管的源极111和漏极112、以及栅线113位于第一层间绝缘层110背离基底100的一侧,且第一薄膜晶体管的源极111和漏极112分别通过贯穿第一层间绝缘层110和第二栅极绝缘层107的源极接触过孔和漏极接触过孔与第一薄膜晶体管的有源层109连接,栅线113通过第一层间绝缘层110中的第一连接过孔与第一薄膜晶体管的第二栅极106电连接,以及通过第一层间绝缘层110、第二栅绝缘层107和第一栅绝缘层102中的第二连接过孔与第一薄膜晶体管的第一栅极101电连接。

本实施例中,通过在第一薄膜晶体管的第一栅极绝缘层背离基底的一侧依次形成第一薄膜晶体管的第二栅极、第二栅极绝缘层和第一薄膜晶体管的有源层,由于第一薄膜晶体管的有源层是在第一薄膜晶体管的第二栅极和第二栅极绝缘层之后形成的,因此,第一薄膜晶体管的有源层的沟道区始终处于被保护的状态,保证了第一薄膜晶体管的有源层的沟道区的稳定性,进而保证了显示基板的驱动性能。

在一些实施例中,如图3,显示基板还包括设置在基底100上的像素驱动电路,像素驱动电路包括第一薄膜晶体管和第二薄膜晶体管。第二薄膜晶体管的源极14和漏极15分别通过第一层间绝缘层5中第二源极接触过孔和第二漏极接触过孔与第二薄膜晶体管的有源层13电连接。第二薄膜晶体管的源极14和漏极15与第一薄膜晶体管的源极10和漏极11同层设置,且材料相同。

在本实施中,通过在第一薄膜晶体管的第一栅极绝缘层背离基底的一侧依次形成第一薄膜晶体管的第二栅极、第二栅极绝缘层和第一薄膜晶体管的有源层,由于第一薄膜晶体管的有源层是在第一薄膜晶体管的第二栅极和第二栅极绝缘层之后形成的,因此,第一薄膜晶体管的有源层的沟道区始终处于被保护的状态,保证了第一薄膜晶体管的有源层的沟道区的稳定性,进而保证了显示基板的驱动性能。进一步地,第二薄膜晶体管的源极和漏极与第一薄膜晶体管的源极和漏极采用一次构图工艺形成,因此,减少了工艺步骤,降低了生成成本。

在一些实施例中,第一薄膜晶体管的有源层的材料可包括非晶硅、低温多晶硅和金属氧化物等。优选的,本公开的第一薄膜晶体管的有源层的材料为金属氧化物,即第一薄膜晶体管为金属氧化物薄膜晶体管。

本实施例的第三方面还提供一种显示装置,显示装置包括上述显示基板。示例性的,本实施例中,显示装置可以为液晶电视、笔记本电脑、平板电脑、电子纸等。

可以理解的是,以上实施方式仅仅是为了说明本公开的原理而采用的示例性实施方式,然而本公开并不局限于此。对于本领域内的普通技术人员而言,在不脱离本公开的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本公开的保护范围。

- 显示装置用基板、显示装置用基板的制造方法、显示装置、液晶显示装置、液晶显示装置的制造方法和有机电致发光显示装置

- 显示基板、显示装置、显示基板以及显示装置制备方法