热红外探伤设备、检测方法及其用于风机叶片的作业方法

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及热红外成像与检测领域,具体地涉及使用热红外成像手段检测风机叶片及其他相似复合材料的内部缺陷的设备与方法。

背景技术

目前,风机叶片质量无损检测的技术手段主要有红外热成像、超声扫描、X射线成像、激光干涉成像等。其中,红外热成像检测技术能够检测出玻璃纤维质叶片的几种典型缺陷。并且,缺陷尺寸越大、深度越浅、冷却过程中形成的最大表面温差越大,使用红外热成像仪越容易检测。

对于制造风力机叶片的玻璃纤维增强复合材料,热成像技术是一种比较适用的无损检测方法,尤为适用于常见的分层和渗胶类型的缺陷。该方法与其他检测方法相比,具有非接触、操作简单、成本低和易于实时观察等特点,更加适用于风机叶片的现场检测。

红外热成像无损检测技术是根据红外辐射的基本原理,通过红外辐射的分析方法对物体内部能量流动情况进行测量,使用红外热成像仪显示检测结果,对缺陷进行直观上的判定。此方法以热传导理论和红外热成像理论为基础。当物体的温度与环境温度存在差异时,就会在物体内部产生热量的流动。如果向该物体注入热量,其中一部分热流必然向内部扩散,使物体表面的温度分布发生变化。

1、对于无缺陷的物体,当热流均匀注入时,热流能够均匀的向内部扩散或从表面扩散,因而表面的温度场分布也是均匀的;

2、当物体内部存在隔热性缺陷时,热流会在缺陷处受阻,造成热量堆积,导致表面出现温度高的局部热区;

3、当物体内部含有导热性缺陷时,物体表面就会出现温度较低的局部冷区。

由以上三种情况可看出,当物体内部存在缺陷时,就会在物体有缺陷区和无缺陷区形成温差。且该温差除了取决于物体材料的热物理性质外,还与缺陷的尺寸、距表面的距离及它的热物理性质有关。由于物体局部温差的存在,必然导致红外辐射强度的不同,利用红外热像仪即可检测出温度的变化状况,进而判断缺陷的情况。

热红外探伤技术作为一种事实上的公知技术,流行已经几十年之久,在各行业中得到了广泛的应用,例如风机叶片探伤、飞机外壳探伤、硅晶片内部探伤等。在应用这种技术时,一般都会采用外部热源激励与热红外相机成像相结合的手段进行缺陷探测,再采用图像增强的方法进行显示。因此,热红外探伤方法的创新性不体现在上述常见技术手段的综合应用,而体现在更加具体的实现细节上。特别是对于风机叶片的现场检测,既要考虑强日光与环境大风的影响,也要考虑高空作业便捷性的影响。

现有专利或者文献中的红外探伤设备,在一些细节上面设计的有问题,导致实际检测效果并不理想。例如,有些设备采用了全局性的图像增强算法,比如全局图像直方图均衡算法或者基于傅里叶分析的频域算法,使得图像的噪声和细节一同被放大,其结果是导致图像增强结果严重失真,出现大量麻点或者伪细节,在现场应用中表现不佳且误导用户。

在野外检测风机叶片时,风力的影响是不可忽略的。有些红外探伤设备采用了热风枪作为热源,实际上这种基于空气流动的吹风设备在野外很容易被大风带走热量,从而导致成像效果不佳。有些专利中的红外设备采用激光测距传感器作为距离测量的依据,但是经过实测表明,激光传感器在强日光下的工作是不稳定的或者不工作的。

现有专利中的红外探伤设备,虽然使用了距离传感器控制设备与被测物之间的距离,但是缺少对被测物缺陷物理尺寸的测量。在实际的检测场景中,用户需要对缺陷尺寸进行估计,以评估缺陷的严重程度,并记录在检测报告中。因为目前的红外探伤设备一般采用单红外相机成像和不恰当的激光测距传感器测距,所以普遍缺少有效的缺陷测量功能。

另外,风机叶片安装之后的高度很高,小的风机大概有30-50米,有的大风机的叶片高度可达百米。目前缺少有效的检测方法以提高检测效率。在实际的应用场景和某些专利文献中,通常采用吊篮作业的方式进行检查。这种作业方式不仅存在安全风险,而且在同一吊装方式下只能对叶片单面进行检测,甚至只能对单面的局部宽度进行检测,无法覆盖叶片宽度。有些文献建议采用大负载的系留无人机运载检测设备进行高空检测,这都是未经实际应用考验的想法。无人机受低空空气湍流的影响,很难稳定在一个固定位置,而是在控制系统的控制下前后左右晃动以实现相对的稳定。在这样的晃动下,红外成像的对焦系统基本难以稳定,所以几乎不能有效成像。另外,无人机不能过于接近叶片以免发生碰撞,厂家建议的有效距离是2米以外。这在实际操作中,对无人机的控制人员要求过高。目前系留无人机价格昂贵,风电叶片价格也不菲,如有碰撞乃至跌落则损失很大,检测的双方都无法接受。因此,基于吊篮作业的高空检测手段有待改进,而基于系留无人机的检测手段则基本不可行。

现在的风机厂商在制造风机叶片时,叶片外壳常采用玻璃纤维增强树脂,叶尖、叶片主梁则采用强度更高的碳纤维,前缘、后缘以及剪切勒部位常采用夹层结构复合材料(即“三明治夹芯”材料)。这些复合材料不是风机叶片所独有的,也同样出现在飞行器外壳制造等其他领域。因此,用于风机叶片的红外探伤等主要方法,也可用于其他相似的复合材料的检测场景。

发明内容

本发明的目的在于克服上述现有技术中的缺陷,提供一种已经在现场得以成功应用的热红外探伤设备,并提供一种可在风机叶片检测现场应用的检测与作业方法。

为实现上述目的,本发明采用如下的技术方案:

根据本发明的一个方面,提供一个一体式热红外探伤设备,包括

可见光相机模组,具备全高清分辨率的彩色图像传感器、电动变焦和电动自聚焦、网络通讯等功能,用于采集被测物的外观图像;

热红外相机模组,具备不低于384*288分辨率的热红外图像传感器、电动聚焦、网络通讯等功能,用于采集被测物的热红外温度图像;

超声波距离传感器,具备可通过超声波测量距离、电流模拟信号输出的功能,用于测量设备与被测物的间距;

网络继电器模块,具备多个继电器输出端口和网络控制功能,用于网络控制热源的供电开关;

网络AD采集模块,具备多个AD转换的输入端口,用于采集距离传感器传来的模拟电流信号并转换为数字信号,可通过网络进行通讯;

无线千兆网路由器电路板,具备高速的无线千兆通讯、多个有线网络端口等功能,用于将网络部件进行组网;

12V直流稳压电源,用于给设备内的电器部件供电;

220V输入三相接头为设备提供了外部电力;

两个220V输出三相插座可以为外部的热源提供电力,并实现对外部热源的开关控制。

在实际使用中,设备需和外部的热源、图像计算机(最好是带有触屏的平板电脑)和相关的云台支架一起使用。这些外部设备均为标准件,可在市场上定制采购,作为本设备的配件。上述的热红外探伤设备及其外围的配件和检测软件,在本公开中称为热红外探伤系统。

在检测时,外部的热源可电联于热红外探伤设备的220V三相输出端口上。两个大功率的输出端口可以连接至2-4个千瓦级的热源(通常是千瓦级的卤素灯)。在一个实施例中,每个输出口的功率达到了2.5千瓦。

热红外探伤设备和热源通过支架固定在外部的云台上,而云台则相应固定在可升降的三脚架或者其他升降台上。利用云台可以调整设备的上下俯仰和水平倾斜,以利于调整至最佳的成像姿态。云台与升降台可以是手动的,也可以是电动的。在实际现场测试时,手动的云台和支架更容易运输和组装,电动云台则更容易远程操控。

在检测时,图像计算机单独供电或者通过电池供电。它通过无线网络方式与设备进行通讯。因为无线通讯的带宽可达千兆,所以保障了双光谱的图像数据和其他数据的传输通畅。图像计算机中运行的是高性能的检测软件。通过该软件可以实现如下功能:

1)控制热源的开关。检测软件通过网络发出开关指令,控制网络继电器的动作,从而控制了热源的开关;

2)测量与被测物的距离。检测软件通过网络读取AD模块的输入通道的数值,从而得到了距离传感器输出的电流值,通过计算转化为了实际的距离数值,最后显示在屏幕上;

3)获取可见光相机的视频数据,并可保存为图像文件、图像序列文件或者视频文件;

4)获取热红外光相机的视频数据,对每帧图像进行增强显示,并可显示为伪彩色图像;

5)可将热红外图像及其增强图像保存为图像文件、图像序列文件或者视频文件;

6)当缺陷图像数据积累的足够多时,检测软件还可以进一步的提供辅助图像识别的功能以自动标识缺陷位置;

7)可以控制电动云台或其他外围部件的动作。

根据本发明的一个实施例,在现场组装好热红外探伤系统并上电后,将使用如下的技术步骤进行检测:

步骤一:将图像计算机加入到设备路由器的无线网络中,并运行检测软件,检查各功能正确;

步骤二:将系统移至一个检测点,根据距离传感器反馈的数值,找到最佳成像距离,然后打开热源;

步骤三:在检测软件中打开可见光视频流和热红外视频流,并开启图像增强的功能;

步骤四:根据可见光视频检查被测物的外观缺陷,根据热红外视频流检查被测物的内部缺陷。从实际应用中的经验看,加热5-10秒之后即可检查。在强日光照射下,有的叶片部位甚至可以不等加热立刻检查;

步骤五:如果发现缺陷,则可保存图片、图片序列或者视频文件予以记录,并可测量缺陷的尺寸予以报告。

在上述步骤中,我们采用了一些技术手段,解决了现有技术中的一些不足:

首先,超声波传感器不受强日光的影响,这一点克服了多数激光传感器的弱点。

其次,我们在使用中要求设备工作在最佳成像距离附近。采用光源作为热源,会有一个最佳的聚光位置。因此,在这个距离附近工作时加热效率最高:距离太远热辐射会衰减,距离过近光源也不聚焦。在出厂使用之前,通过理论分析和试验找到最佳的成像距离,然后在现场使用中尽量靠近此成像距离成像,可以保证热辐射效率最高。

第三,我们引入了缺陷的物理测量功能。在设备出厂前,我们在不同的距离下对摄像机进行标定,得到当前距离下的像素对应的物理尺寸。在设备使用中,我们通过测量物距并结合插值计算,可以对图像中的缺陷尺寸进行粗略的测量。

进一步,我们改善了图像增强的算法,使得本发明中的图像增强的功能要显著优于现有专利中的算法功能。不同于现有专利中的作法,我们主要采用了局部增强的算法,并针对风机叶片等复合材料在强日光下的成像做了参数的优化。

众所周知,人类的视觉是对高频图像信号敏感的。图像增强的基本原则是“降低低频区域、突出高频区域”,以此强化细节,达到增强的目的。现有专利的方法采用了全局性的高频信号增强方法,虽然增强了图像中的细节,但是不可避免的也同时放大了噪声。在这类算法的作用下,实时图像中呈现出了高度的麻点噪声,严重影响了图像的质量,并有可能产生一些伪缺陷。另外由于户外光照不均,图像各部分明暗程度也是不同的。全局性的增强算法施加于整体图像之中,就会造成一些局部区域的图像质量反而变差。与之相反,局部增强类算法考虑了系统的明暗不均,并且通过一定程度的低通滤波去除了噪声,再通过局部性的计算放大局部的高频信号,最后得到细节清晰、更为自然的增强图像。常用的局部增强的算法包括自适应直方图均衡化(AHE)算法、自动对比度增强(ACE)算法等。我们通过大量的现场实测的图片,总结出了最优的参数,使得对风机叶片类的复合材料的成像效果最好。

因为采用了局部增强的算法并进行了充分的性能优化,对热红外相机的成像质量的要求降低,并且对计算机的配置要求也不高,所以可以采用更廉价的热红外相机和图像计算机,从而使得设备的成本显著下降。

在风机现场进行风电叶片的红外探伤作业时,为克服现有方法的局限性,本发明提出使用回型升降平台挂装上述设备及附件,如此可以更加有效率地进行风机叶片的检测。

根据本发明的一个实施例,我们在风机现场将风机的一个叶片调整到垂直于地面的方向,并围绕它搭建回型升降台。回型升降台包括一个围绕着风机叶片的回型的平台主体、导轮组件、卷扬机、安全锁和电控箱,并且外面安装有防撞装置。该设备工作时,呈“回字形”的直栏体贯穿风电叶片,可以上下自由升降。此类回型平台市场上有成熟的装置。本发明提出在此类装置上,通过可移动的支架挂装我们的设备。平台升到一定的高度时,工作人员可以在回型平台上对风机叶片的两面进行检测。这样,一次升降即可完成整个叶片的检测,显著提高了工作效率。

附图说明

图1为本发明一实施例的热红外探伤设备的电气部件组成示意图;

图2为本发明一实施例的热红外探伤系统的组成示意图;

图3为本发明一实施例的相机标定示意图;

图4为本发明一实施例的热红外探伤设备的机械结构示意图;

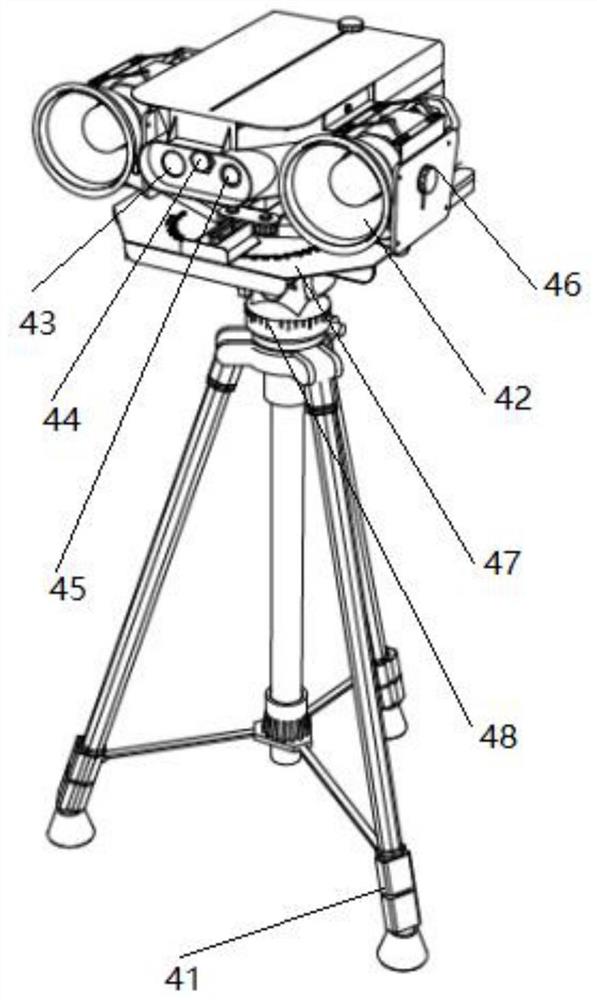

图5为本发明另一实施例的热红外探伤设备的机械结构示意图;

图6为本方面一实施例中所使用的回型升降台的机械结构示意图。

其中附图标记说明如下:

1、热红外探伤仪;11、可见光相机模组;12、超声波距离传感器模组;13、热红外相机模组;14、千兆网无线路由器电路板;15、12V直流稳压电源;16、220V输入三相插头;17、网络AD采集模块;18、网络继电器采集模块;191和192、220V输出三相插座。

21、图像计算机;22和23、热激励光源;24、风机叶片等被测物。

3、标定靶

41、三脚架;42、热激励光源;43、可见光相机;44、超声波距离传感器;45、热红外相机;46、热源夹具;47、刻度盘;48、云台。

51、三脚架;52、热激励光源;53、可见光相机;54、超声波距离传感器;55、热红外相机;56、云台;57、支架外壳。

61、平台主体;611、边栏体;612、直栏体;613、614、防撞机构;615、配重;616、安全架;617、维稳架;62、导论组件;63、卷扬机;64、安全锁;65、电控箱。

具体实施方式

现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本公开将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。附图仅为本公开的示意性图解,并非一定是按比例绘制。图中相同的附图标记表示相同或类似的部分,因而将省略对它们的重复描述。

此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施方式中。在下面的描述中,提供许多具体细节从而给出对本公开的实施方式的充分理解。然而,本领域技术人员将意识到,可以实践本公开的技术方案而省略所述特定细节中的一个或更多,或者可以采用其它的方法、组元、装置、步骤等。在其它情况下,不详细示出或描述公知结构、方法、装置、实现、材料或者操作以避免喧宾夺主而使得本公开的各方面变得模糊。

如图1所示,本发明的一种实施例下的热红外探伤设备1是一种一体机形式,内部包括了可见光相机模组11、热红外相机模组13、超声波距离传感器模组12、千兆网无线路由器电路板14、12V直流稳压电源模组15、网络AD采集模块17、网络继电器模块18,以及220V输入三相插头16、220V输出三相插座191和192。

其中,可见光相机模组11的图像采集分辨率为1920*1080以上,即高清相机,并具有以太网络通讯、光学变焦、自动聚焦、手动聚焦等功能。可见光相机用于拍摄被测物的外观,并将图像保存为照片或者视频文件。

热红外相机模组13用于拍摄被测物的热红外温度图像,利用此温度图像可以检测被测物的内部缺陷。波长为2.0~1000微米的光波称为热红外线。红外线在地表传送时,会受到大气组成物质(特别是H2O、CO2、CH4、N2O、O3等)的吸收,强度明显下降,仅在中波3μ~5μm及长波8~12μm的两个波段有较好的穿透率(Transmission),通称大气窗口(Atmospheric window),大部份的红外热像仪就是针对这两个波段进行检测,计算并显示物体的表面温度分布。在本公开的一种实施例中,我们选择接收光谱在8~14μm的热红外相机模组,以捕捉被测物的大气窗口段的热红外图像。在其他实施例中,也可选择接收光谱与大气窗口波段相近的其他热红外相机模组。理论上,热红外相机的采集分辨率越高越好。但是受制于市售产品的价格因素,我们在一种实施例中选择分辨率为384*288的相机模组,在另外一种实施例中选择分辨率为640*480的相机模组。经过实际测试,前一种分辨率的相机已经基本可以满足现场检测的精度要求。后一种相机的成像效果则更好,尤其是在相机拍摄方向与被测物表面不垂直时成像更清晰,这归功于分辨率的提升。在本公开的实施例中,上述的热红外相机模组具备网络通讯功能以便于组网。

超声波距离传感器12是为了测量热红外探伤设备与被测物表面之间的距离,从而使得用户可以控制最佳的红外成像距离,并根据当前距离估计被测物图像中的缺陷的大概尺寸。在本实施例中,红外成像的最佳距离一般在30-60厘米之间,具体根据热源的辐射特性而定。为了测量缺陷的尺寸,也需要设备出厂前在不同的距离下对相机成像进行标定。本发明的实施例中采用了超声波传感器,可以克服市售的激光距离传感器的不足。这是因为一般的激光传感器采用TOF的光学距离测量原理,在强日光下有可能失效。超声波传感器则不受日光的影响,经过实地测量工作稳定。

千兆网无线路由器电路板14主要起到网络通讯枢纽的作用,保障各组网部件可以通过有线或者无线的方式进行高速网络通讯。由于本系统涉及到图像数据的传输,所以需要足够的网络通讯带宽。根据目前的技术水平和市场产品,本公开的一种实施例是选择具备3-4个以上的有线LAN口的千兆网无线路由器。设备中的热红外相机13、可见光相机11、网络AD模块17、网络继电器模块18均通过以太网线缆接到无线路由器的LAN口上,以实现设备内部组网。外部计算机则采用无线方式与这些内部部件进行网络通讯。

12V直流稳压电源15主要是给设备的各内部电气元件供电之用。在一种实施例中,所有的内部直流电气元件都被统一为12V供电。220V的输入三相插头16为直流稳压电源15提供电力,并为220V输出插座191和192提供交流电力。网络继电器模块18负责控制输出的开闭,其每个交流输出通道具有2500W左右的负载能力。

网络AD采集模块17的主要作用是采集超声波距离传感器12的距离信号。超声波距离传感器12输出4-20ma的直流模拟信号,传输给AD模块17,然后被转化为相应的数字信号。外部计算机可以通过无线网络访问AD模块17,获得具体的电流的数字值,再转换为对应的距离数值。

图2给出了本发明的一种实施例的热红外探伤设备的检测场景示意图。其中,图像计算机21中运行的是检测软件,通过无线通讯的方式与设备中的各组网部件进行通讯和控制。检测软件可以同时捕捉可见光相机与热红外相机的双光谱的图像,并进行图像增强和显示,以帮助用户观察是否存在缺陷。其中,图像增强算法主要对热红外图像进行增强,需要适应复合材料的成像特性,对复合材料的内部缺陷及其他内部结构增强清晰,对图像噪声要有一定的抑制,并且具有高实时性。因此,图像增强算法是本系统的核心竞争力。本实施例的图像增强算法在普通的Inte I3处理器的机器上,处理速度即可达到25帧/秒以上,即完成一帧热红外图像增强的处理时间在40ms以内,从处理速度到处理结果上均显著优于同类市售设备。检测软件同时具有控制热源的开关、控制相机的电动调焦、读取当前的距离数值等实际功能。

如图2所示,热源22和23用于在检测过程中加热被测物24。在实测中,加热时间一般在5-10秒,最大不超过30秒。如果遇到户外风力较大的情况,则需要在检测中持续加热以保障被测物的温度不下降。在一种实施例下,热源可以选用千瓦以上的卤素灯,也可以选用特殊的红外灯泡,并且需要通过聚光灯罩聚光。在户外有风的情况下,灯罩需要一定的长度遮挡灯泡,以防止灯泡热量快速流失。热风机或者热风枪之类的通过空气对流传导热量的热源,经过实地测试并不适合户外大风的使用场景,间接导致热红外成像的效果不佳。

如图3所示,类似棋盘格的标定靶用于热红外相机的标定过程。在设备出厂前,每隔一定的距离间隔,例如0.1米,都对热红外相机使用常规的标定算法进行一次标定,可得出此距离下的镜头参数、相机图像坐标系与世界坐标系的关系。更为简化的标定算法是假设相机镜头中心轴垂直于标定靶,直接标定图像像素与实际物理尺寸之间的关系。在0.3-1.5米范围内的不同距离点分别进行标定,并把标定的结果记录入电子表格。在实际应用时,根据当前的距离,可以通过在表格中插值计算得到每个像素对应的物理尺寸。从而可对缺陷的部位进行一定程度的测量。这种测量结果虽然是比较粗糙的,但是可以满足实际工况的使用。

本发明一种实施例的机械结构设计如图4所示。这种结构设计是一种通用型的设计,可适配各种不同的热激励源配件。热激励源42由热源夹具46所夹持,并固定在热红外探伤设备的机壳上。夹具46可以上下左右的调节,以适应不同尺寸的热激励光源。通过调整刻度盘47上的旋钮,带动相关的连杆装置,使得两个热激励光源47等角度倾斜张开,从而光源方向可以集中于热红外相机的视野区域,实现更高效的加热与成像。三脚架41用于支撑整个设备并可以调整高度;云台48可用于调整整个热红外探伤设备的俯仰与旋转。超声波距离传感器44用于测量成像距离;热红外相机45和可见光相机43用于被测物的内外部的成像。

本发明另一种实施例的机械结构设计如图5所示。这种结构设计是一种面向机加工的简化设计,可适配某种固定尺寸的热激励源配件。热激励光源52与热红外设备机箱共同固定在支架机壳57上。如果更换热激励光源,则需要调整支架机壳57的尺寸重新加工组装,而维持其他部件的机械设计不变。三脚架51用于支撑整个设备并可以调整高度;云台56可用于调整整个热红外探伤设备的俯仰与旋转。超声波距离传感器54用于测量成像距离;热红外相机55和可见光相机53用于被测物的内外部的成像。

如图6所示,现有的一种回型升降台可用于风机叶片的现场的高效检测。本发明所述的红外探伤设备及其附件可挂装于此升降台上。其中,平台主体61上安装有导轮组件62、卷扬机63、安全锁64和电控箱65。操作人员可站在平台61上进行检测。配重615可以保证整个平台的稳定性。防撞装置614前端的活动轮与风电基座接触,可以避免整个平台直接与风电基座接触,降低安全隐患。直栏体612呈回字形,在设备工作时贯穿风电叶片,这样操作人员就能在直栏体12上面360°地检测叶片。

安全架616上安装有导轮组件62、卷扬机63和安全锁64。其中,卷扬机63和安全锁64各为两个,组成两组卷扬机机组。当卷扬机63启动后,从风机机架上悬挂四根钢丝绳,每套卷扬机机组需要两根钢丝绳,其中一根用于卷扬机63,作为提升钢丝绳;另外一根用于安全锁64,作为安全钢丝绳。这样整个装置就可以平稳上升,避免出现倾斜状况和安全问题。整个回型平台先在地面上进行组装,平台主体61组装好后,再安装卷扬机63、安全锁64和电控箱65,并将本发明所述的设备及其附件固定在平台主体61上。之后,将整个回型平台移动到叶片的下方,挂好钢丝绳。启动卷扬机63之后,回型平台就会平稳上升。

通过使用这种回型平台进行热红外探伤,可保障在探伤过程中的成像稳定,有利于以最佳的成像距离贴近叶片进行成像,并可显著提升叶片检测的效率,适用于目前的所有类型的风机叶片检测。

- 热红外探伤设备、检测方法及其用于风机叶片的作业方法

- 一种用于风机叶片的热红外探伤设备