一种毛管大扩径轧制方法

文献发布时间:2023-06-19 10:06:57

技术领域

本发明属于无缝管生产技术,具体涉及一种毛管大扩径轧制方法。

背景技术

《钢管》1999年第5期钢管史话及《穿孔工艺的发展和锥形辊式穿孔机的复出》,金如崧著,发表于《钢管》2003年4月第2期,对菌式(或称:锥形)轧辊斜轧穿孔机(注,以下简称:菌式穿孔机)的发展历史也进行了介绍,stiefel第一次申请关于菌式穿孔机的专利是1897年,后来菌式穿孔机就销声匿迹了。直到1981年曼内斯曼钢管公司在原有的Ø340自动轧管机前,安装了一台菌式穿孔机代替了两台stiefel穿孔机(注,带固定导板的桶形轧辊(即辗轧角α=0)斜轧穿孔机,以下简称:桶形穿孔机)。

业界已共识,菌式穿孔机变形能力较大,同时适合高合金、塑性较差管坯的穿孔生产等优点;其设备结构特点显现出:是大的辗轧角α、大的喂入角β、调整范围较大。可是,由于工艺技术方面没有成熟技术输入,业界对辗轧角α、喂入角β与毛管扩径率δ、穿孔延伸系数µ的具体匹配关系,并没有弄清楚,更没有详细具体的设计方法。为此,实践中有关专业人士不断在研究探讨,曾有相关专业书籍中也有以下叙述:二辊式菌式穿孔机的最大扩径率δ可以达到40%左右,但过大的扩径率不仅会给孔型调整带来困难,还会降低毛管的壁厚精度(偏壁)和表面质量,及出现尾部“铁耳子”等。要获得质量好的毛管,选用扩径率10%~15%左右为好。从国内目前几家大型无缝钢管厂的菌式穿孔机扩径率δ统计看,也基本上在δ<30%范围之内。

当前使用的菌式穿孔机上,其机组存在以下问题:

1)穿孔产品范围很窄,为了扩大产品规格范围,不得不采取二次穿孔机或成品后再辊式旋扩机等,因此增加了工序投资和高额成本;

Dp尺寸大,加热时间就要较长,成本增加,生产效率也下降。

由此可见,研究制定毛管大扩径的工艺方法,来提高菌式穿孔机扩径率δ,得到高质量、高效率、低成本的产品,是亟待解决的技术问题。

发明内容

为了解决上述问题,本发明提供了一种毛管大扩径轧制方法,通过控制轧制孔型中轧辊出口区辊面角Yc,与调整辗轧角α和喂入角β的匹配关系,提高毛管扩径率δ至30%以上,实现高效率、低成本生产。本发明采用的技术方案为:

一种毛管大扩径轧制方法,该方法是在菌式穿孔机上将加热好的实心管坯穿孔扩径制成空心的毛管,菌式穿孔机两个轧辊呈辗轧角为α、咬入角为β设置,所述轧辊的出口区辊面角Yc大小为5°≤Yc≤α。

上述毛管大扩径轧制方法,该菌式穿孔机扩径率δ=1-P*(Tan(Yc)*Lc*2)/Bck)+1);

其中,P为选定的压下量, Bck为轧辊入口区与出口区交界处的孔喉尺寸。

上述毛管大扩径轧制方法,所述P=Dp*(9%~15%),所述Bck= Dm-(Tan(Yc)*Lc)*2;

其中,Dp 为管坯的外径,Dm为毛管的外径。

上述毛管大扩径轧制方法,所述辗轧角α的大小为10°≤α≤15°,所述咬入角β的大小为7 ≤β≤12°。

本发明的有益效果为:在菌式穿孔机上实现了毛管大扩径技术,可使毛管壁厚均匀,大大减少切头切尾长度,提高成材率。同时解决现有的技术毛管尾部经常会产生铁耳子等问题;提高了生产效率。

附图说明

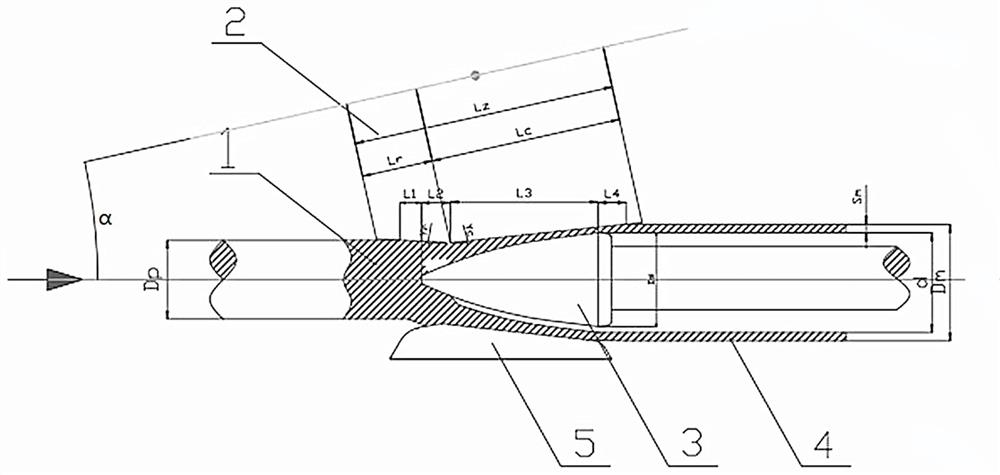

图1为本发明的主视结构示意图;

图2为本发明的俯视结构示意图;

图3为本发明的变形原理示意图。

图中:1为管坯、2为轧辊、3为顶头、4为毛管、5为导板。

具体实施方式

以ACCU-ROLL斜轧管机组无缝钢管生产为例,其热轧生产工艺过程一般为:

步骤1:经加热炉,将实心的管坯加热到适宜变形的温度;

步骤2:经斜轧穿孔机,将加热好的实心的管坯穿孔制成空心的毛管;

步骤3:经ACCU-ROLL斜轧管机,将毛管进行延伸轧制,减薄其壁厚;

步骤4:经定径机或张力减径机,获得所需要的外径规格的钢管。

其中步骤2,是使用菌式穿孔机,将加热好的实心的管坯穿孔制成空心毛管。

下面结合附图对本发明进一步解释说明。

菌式穿孔机孔中的变形工具:由一对主动旋转的菌式形状轧辊2、一个顶头3和一对导板5组成。菌式轧辊2一般上下布置(也可左右布置,本实施例为上下布置),导板5左右布置,按这种布置方法,菌式轧辊轴线与轧制中心线在竖直平面内有一个夹角,称为辗轧角α;菌式轧辊轴线与轧制中心线在水平平面内有一个夹角,称为咬入角β。菌式轧辊2作为外变形工具,其作用是依靠辊面摩擦力将管坯1 拉入孔型,带动管坯1边旋转边前进;顶头3作为内变形工具,承担管坯1的穿孔及毛管4内壁辗轧;导板5作用是限制毛管4的横向变形。

菌式穿孔机孔型中的变形原理是,管坯1接触菌式轧辊2后旋转前进:依次进入穿孔准备区L1、穿孔区L2、扩径辗轧区L3,管坯1在L2区和L3区内完成穿孔、扩径、均壁辗轧的过程后,继续进入毛管规圆区L4进行规圆,变成要求的毛管。通过上述穿孔工艺过程,菌式穿孔机完成了将直径为Dp的实心的管坯穿成直径为Dm、壁厚Sm为空心的毛管。

在菌式穿孔机的变形参数中有几个重要的参数:(1)辗轧角α,(2)咬入角β,(3)毛管扩径率δ,δ=(Dm-Dp)/Dp × 100%;(4)穿孔延伸系数µ,µ=Dp*Dp/(4*(Dm-Sm)*Sm)。

轧辊出口区辊面角Yc取值范围,推导如下:

1) 依据菌式轧辊的最突出的优点:轧辊2沿入口区到出口区,其垂直于轧辊2轴的辊面截面i1、i2......,其线速度Vi1、Vi2......是增大的,这些线速度在轧制线方向上的分速度Vzi1、Vzi2......(Vzi=Vi*Sinβ)也是增大的,从受力角度看这对于金属的延伸起到助力作用,利于金属的变形延伸和轧制过程顺利。

轧辊2的入口区与出口区交界处的孔喉Bck处,轧线方向速度为Vzck,Vzck=Vck*Sinβ=(Dgck*л*Ng/60)*Sinβ;

毛管4出口处,轧线方向速度Vmz,Vmz=Vm*Sinβ=((Dgck +2*Lc*Tan(α-Yc))*л*Ng/60)*Sinβ;

则对应金属半螺距下,轧辊轧制线速度增量Vzp,Vzp=(Vmz-Vzck)/Hp/2;

式中,差值:Vmz-Vzck=(2*Lc*Tan(α-Yc)*л*Ng/60)*Sinβ

Ng——轧辊2转动rpm;

Hp——金属平均螺距(见 2)中的分析)

Dgck——孔喉处轧辊直径

2) 孔型中的金属除由于轧辊带动做螺旋前进(注,每一截面上螺距不同的),同时,金属自身要变形流动,这里只分析轧线方向的出口区金属延伸µc,µc=((Dck-Sck)*Sck)/((Dm-Sm)*Sm);

式中:Bck处管子外径为Dck,Dck=((1/2Bck)*2*л+4(Lck/2-Bck/2))/л,

出口区µc的完成是,经过出口区螺旋前进,即金属每半个螺距就辗轧一次,每一次金属发生一定的延伸µci,直到出口区轧制完毕,实现出口区的延伸µc。

出口区的金属i截面螺距Hi=Di*л*Tan(β);则:孔喉处螺Hck=Dck*л*Tan(β),毛管出口处螺距:Hm=Dm*л*Tan(β);

求出平均螺距Hp=(Hck+Hm)/2,即:Hp=((Dck+Dm)*л*Tan(β))/2。

则,每半个螺距平均完成µcp,µcp=µc/(Hp/2);

3) 设,半螺距处的金属平均延伸µcp及其对应轧辊截面的轧线方向上的速度增量Vzp相等,即:µcp=Vzp (注,实际上最好是Vzp≥µcp,金属受拉力为好);

因此公式µcp=Vzp转换后为:Tan(α-Yc)=(((Dck-Sck)*Sck)/((Dm-Sm)*Sm))/((2*Lc*Tan(α-Yc)*л*Ng/60)*Sinβ)

上式的参数都可以选取或相对关系计算出来。

下面用实例说明计算过程:

Dck=282.23,Sck=109,Dm=440, Sm=16,Lc=740,Ng=100,β=8°,α=15°,则计算结果Tan(α-Yc)=0.0026,则(α-Yc)≈0°。再比如Dck=318.5,Sck=127,Dm=440,Sm=16,Lc=540,Ng=100, β=8°,α=12.5°,则计算结果:Tan(α-Yc)=0.00455,(α-Yc)≈0°。

由此得知出口区辊面角Yc最大可以到辗轧角α。即只要Yc小于等于α,管坯2轧线方向就会有轧管辊面拉力的作用,有利于轧线方向金属变形,故出口区辊面角Yc的取值为Yc=5°~α。

由于金属变形复杂,上述推导中,在一定程度上表明:出口区辊面角Yc取值,只要小于等于辗轧角α,轧线方向金属延伸就会受到辊面拉力的帮助,有益于金属变形延伸(注,需要指出:桶形穿孔机其桶型辊Vzi是递减,从受力角度看,辊面对金属延伸起到阻碍作用,不利于金属变形延伸和过程轧制顺利)。

实际中,要综合考虑轧制负荷、顶杆压力、毛管壁厚辗轧次数、工具的消耗等:具体就是要对出口辊面长度Lc,出口辊面角Yc,轧辊直径Dz,轧辊转速Ng,喂入角β,辗轧角α,及设备结构等要求进行综合匹配。

接下来看一下Dp、Dm与孔型的关系:

δ=(Dm-Dp)/Dp * 100%【公式1】;

孔喉Bck,Bck=Dp*(1-P),其中选定的压下量P=Dp*(9%~15%);故孔喉Bck=Dm-(Tan(Yc)*Lc)*2;

代入δ公式1并化简,则得:δ=1-P*(K/Bck+1)*100%【公式2】,式中K出口区扩径量,K=Tan(Yc)*Lc*2;

代入公式2化简后,δ=1-P*(Tan(Yc)*Lc*2)/Bck)+1)【公式3】,

以公式3来分析:当选取出口辊面角Yc值、选定轧辊的出口辊面长度Lc值后,其出口区扩径量K就定了(注,用K=Tan(Yc)*Lc*2计算出来),这时δ的大小直径取决于Bck:Bck越小,δ值就越大,反之,亦然。鉴于坯料Dp与Bck的关系,Dp越小,则δ值就越大,反之亦然。

本发明的毛管大扩径技术,不适用与Dm/Sm<15的特厚管。

实施例1

本厂现有一台菌式穿孔机,其孔型参数为:辗轧角α=12.5°,喂入角β=7°~11°,菌式轧辊的入口区辊面角Yr=2.5°,出口区辊面角Yc=3°,辊长Lz=1000mm;坯料Dp=350mm,毛管Dm*Sm=440*20mm,扩径率δ=25.7%。

使用上述本发明的扩径方法:辊长1000mm(不变)、Yr=2.5°(不变),毛管Dm*Sm=440*20mm(不变),另选取出口区辊面角Yc=6.2°、坯料Dp=310mm,则δ=42%。

生产结果:顺利轧制,毛管质量优良,加热时间至少降低20-30分钟,生产节奏提升11%以上。

实施例2

本厂还有一台菌式穿孔机,辗轧角α=15°,喂入角β=8°~12°,轧辊长度Lz=700mm,辊面入口角Yr=2.5°,出口角Yc=3°;坯料Dp=210mm,毛管Dm*Sm=240*12mm,δ=14.3%。

使用上述本发明的扩径方法:毛管Dm*Sm=240*12mm(不变),轧辊长Lz=700(不变),另选Yc=7°、坯料Dp=150mm,则δ=60%。

生产结果:顺利生产,毛管质量优良,加热时间节省至少30分钟,生产节奏提升25%以上。

- 一种毛管大扩径轧制方法

- 一种二辊斜轧穿孔机大扩径轧制用导板的设计方法