一种金属塑料复合管复合工艺用的夹具

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及金属塑料复合管复合工艺技术领域,具体为一种金属塑料复合管复合工艺用的夹具。

背景技术

金属塑料复合管是以外层为金属管、内层为塑料管,通过一定的工艺复合成型的管材,具有金属管和非金属管的优点。在将金属管和塑料管复合粘接时,需要将塑料管的两端进行夹持密封。然而,当管径较大时其密封难度加大,另外,金属塑料复合管复合流水线生产中,要求对塑料管两端密封的设备的工艺能进行重复使用而不影响其性能。

发明内容

针对现有技术存在的上述问题,本发明的目的是提供一种金属塑料复合管复合工艺用的夹具,通过对胀圈一侧施压和撤销压力可实现其对塑料管内壁周向一圈压紧贴合或松开,以快速便捷地实现对塑料管管端的密封或解除密封,柔性胀圈易获得,密封和接触密封操作便捷高效,可重复利用;所述夹具结构紧凑、运行可靠。

为了实现上述目的,本发明所采用的技术方案是:

一种金属塑料复合管复合工艺用的夹具,包括圆筒形的外壳和共中心线的位于外壳内的圆筒形的内筒,外壳的内侧面和所述内筒的外侧面之间存在供待加工的塑料管的管端插入的间隙,所述内筒的侧面包括沿着其中心线方向连接的后夹头和柔性的胀圈,胀圈的远离间隙的一侧连通外部供气系统。

作为上述技术方案的进一步改进:

优选的,胀圈沿着所述内筒的周向设置一圈。

所述内筒的两个端面分别为前夹头和内端盖,前夹头、胀圈、后夹头和内端盖依次连接。

优选的,所述夹具还包括装配轴,装配轴位于外壳或所述内筒的中心线上,装配轴内部具有沿其长度方向的轴向孔和与轴向孔垂直连通的径向孔,轴向孔为贯通装配轴两端的通孔,径向孔位于装配轴的一端且径向孔所在的一端位于所述内筒的内部,径向孔的一端连通轴向孔、另一端连通所述内筒的内部。

优选的,所述夹具还包括外端盖和充气螺杆,外壳的一端连接外端盖、另一端呈开口状,充气螺杆具有贯穿其两端的通孔,装配轴的靠近径向孔的一端内壁设有内螺纹,充气螺杆上设有和所述内螺纹配合的外螺纹,充气螺杆穿过前夹头后连接装配轴,且充气螺杆的通孔的两端分别连通轴向孔和外壳的开口端,充气螺杆位于轴向孔内的一端不超过径向孔。

优选的,所述夹具还包括充气管,充气管的管径等于充气螺杆的通孔的孔径,充气管穿过充气螺杆的通孔和轴向孔。

更优选的,所述夹具还包括圆筒状的限位筒,限位筒的外径小于所述内筒的内径,限位筒位于所述内筒的内部,限位筒的一端面接触前夹头、另一端接触内端盖,限位筒上设有径向方向的通孔,限位筒上的通孔的一端通过限位筒内部空腔连通径向孔、另一端连通胀圈的一侧。

更优选的,前夹头包括一体连接的端板和钩状的前限位钩,端板为覆盖所述内筒一端面的圆板,前限位钩垂直连接端板的圆周,后夹头的一端连接内端盖、另一端设有钩状的后限位钩,所述前限位钩和后限位钩相向设置,胀圈的一端位于前限位钩和限位筒之间、另一端位于后限位钩和限位筒之间。

本发明的有益效果是:通过对胀圈一侧施压和撤销压力可实现其对塑料管内壁周向一圈压紧贴合或松开,以快速便捷地实现对塑料管管端的密封或解除密封,柔性胀圈易获得,密封和接触密封操作便捷高效,可重复利用;所述夹具结构紧凑、运行可靠。

附图说明

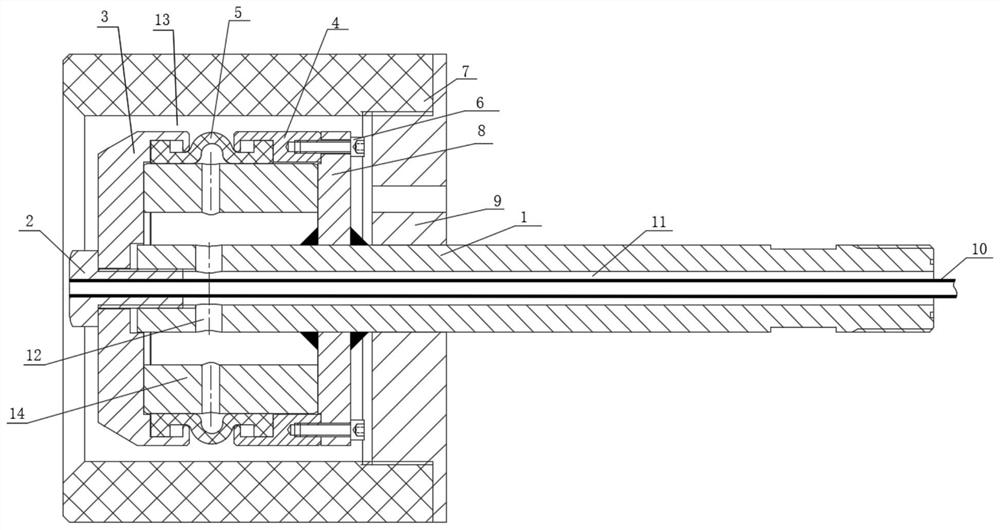

图1为本发明一个实施例的结构示意图。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

为了便于描述,在这里可以使用空间相对术语,如“在……之上”、“在……上方”、“在……上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在……上方”可以包括“在……上方”和“在……下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

一种金属塑料复合管复合工艺用的夹具,如图1所示,包括外壳7、内筒、外端盖9、限位筒14、装配轴1、充气螺杆2、螺栓6和充气管10。

外壳7和所述内筒均为圆筒形,所述内筒共中心线的位于外壳7内,外壳7的内侧面和所述内筒的外侧面之间存在供待加工的塑料管的管端插入的间隙13。外壳7的材质为四氟乙烯。外壳7的一端连接外端盖9、另一端呈开口状。

所述内筒包括两个端面和连接两个端面的侧面。所述内筒的两个端面分别为前夹头3和内端盖8,前夹头3较内端盖8更靠近外壳7的开口端,或说内端盖8较前夹头3更靠近外端盖9。所述内筒的侧面包括沿着其中心线方向连接的后夹头4和柔性的胀圈5,前夹头3、胀圈5、后夹头4和内端盖8依次连接。胀圈5沿着所述内筒的周向设置一圈。胀圈5的远离间隙13的一侧或者说胀圈的内侧连通外部供气装置。

前夹头3包括一体连接的端板和钩状的前限位钩,端板为覆盖所述内筒一端面的圆板,前限位钩垂直连接端板的圆周,后夹头4的一端通过螺栓6连接内端盖8、另一端设有钩状的后限位钩,所述前限位钩和后限位钩相向间隔设置。

限位筒14为圆筒形。限位筒14的外径小于所述内筒的内径,限位筒14位于所述内筒的内部。限位筒14的一端面接触前夹头3、另一端面接触内端盖8。限位筒14上设有径向方向的通孔,限位筒14上的通孔位于前限位钩和后限位钩之间。

胀圈5的一端位于前限位钩和限位筒14之间、中部覆盖限位筒14上的通孔、另一端位于后限位钩和限位筒14之间。即限位筒14上的通孔的一端连通限位筒14内部空腔、另一端为胀圈5的一侧或内表面一侧。

基于上述结构,前限位钩和后限位钩起到限位作用。为了更好地实现限位作用,所述前限位钩和后限位钩都有向内的翻边,换句话说,前限位钩和后限位钩的横截面均为L形。相应的,胀圈5的两端均有向外的翻边,胀圈5两端的翻边可分别和前限位钩的翻边和后限位钩的翻边实现钩挂,从而实现限位。当胀圈5的内侧受到压力时,胀圈5会朝外挤出或膨胀,同时由于前限位钩和后限位钩的限位作用,胀圈5的两端不会脱出前限位钩和后限位钩。

装配轴1位于外壳7或所述内筒的中心线上,具体的,装配轴1的一端依次穿过外端盖9和内端盖8后进入限位筒14的内腔中,装配轴1的另一端可连接外部供气装置和充气装置。装配轴1内部具有沿其长度方向的轴向孔11和与轴向孔11垂直连通的径向孔12,轴向孔11为贯通装配轴1两端的通孔,径向孔12位于装配轴1的一端且径向孔12所在的一端位于所述内筒的内部,径向孔12的一端连通轴向孔11、另一端连通所述内筒或限位筒14的内部。径向孔12和限位筒14上的通孔位于同一条直线上。

充气螺杆2具有贯穿其两端的通孔,装配轴1的靠近径向孔12的一端内壁设有内螺纹,充气螺杆2上设有和所述内螺纹配合的外螺纹,充气螺杆2穿过前夹头3后螺纹连接装配轴1,且充气螺杆2的通孔的两端分别连通轴向孔11和外壳7的开口端,充气螺杆2位于轴向孔11内的一端不超过径向孔12,以不阻挡径向孔12和轴向孔11的连通。

充气管10的管径等于充气螺杆2的通孔的孔径,充气管10穿过充气螺杆2的通孔和轴向孔11。

基于上述结构,充气管10将轴向孔11分隔成两个空间,分别为充气管10外部的轴向孔11部分和充气管10内部的空间。充气管10外部的轴向孔11、径向孔12、限位筒14内腔、限位筒14的通孔和胀圈5的内侧面连通;充气管10内部和外壳7的开口一端连通。

本发明的工作过程如下:将充气管10外部的轴向孔11连通外部供气装置,充气管10内部连通充气装置。两端夹具伸出将待加工的塑料管的管端从外壳7的开口端一侧插入间隙13中,然后开启外部供气装置,使供气装置的气体依次通过充气管10外部的轴向孔11、径向孔12、限位筒14内腔和限位筒14的通孔进入胀圈5的内侧,柔性的胀圈5在气压作用下膨胀并压紧插入间隙13中的管端内壁,结合前夹头3等所述夹具的其它结构,实现对塑料管的管端进行密封。当需要往塑料管内部充气体时,开启充气装置,充入的气体通过充气管10进入塑料管内部而不会通过塑料管端面的其它部位泄漏,当需要完全密封塑料管时,只需将充气管10密封即可。当加工完成,需要取下塑料管时,停止供气装置的动作,胀圈5失去气压的作用而塌陷,继而失去对塑料管的密封在作用,两端夹具退回,将塑料管取出,重新插入待加工的下一个管材。

最后有必要在此说明的是:以上实施例只用于对本发明的技术方案作进一步详细地说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。

- 一种金属塑料复合管复合工艺用的夹具

- 一种金属塑料复合管复合工艺用的运料装置