一种螺蛳去尾机

文献发布时间:2023-06-19 10:25:58

【技术领域】

本发明涉及一种螺蛳加工设备,具体涉及一种螺蛳去尾机。

【背景技术】

螺蛳广泛地分布在中国南方水域,是许多人喜爱的餐桌食品。螺蛳中的钙质含量非常丰富,每100克的螺蛳中含有大约156毫克的钙质,对于正处于生长发育阶段的儿童、更年期女性、老人等都可以通过适当的食用一些螺蛳进行补钙。螺蛳中的矿物质种类以及含量相当丰富,有磷、镁、硒、铁、钾、铜等,这些矿物质元素对人体都有着非常重要的作用,例如硒与人体的长寿有关、铁与贫血有关等,而这些矿物质元素人体自身是无法合成的,所以适当的吃一些螺蛳,可以给身体补充矿物质元素。螺蛳中的蛋白质含量并不算太高,每100克的螺蛳中仅有7.5克的蛋白质,但是螺蛳中的氨基酸种类却是非常多,例如有异亮氨酸、酪氨酸、蛋氨酸、亮氨酸等,其中有些氨基酸人体自身是无法合成的,被称为是必需氨基酸,所以食用螺蛳可以为人体补充种类丰富的氨基酸成分。由此可见,螺蛳肉含有极高的营养价值,深受广大人民的喜爱。

螺蛳肉虽然少,但也不是每一个部分都是可食用。我们平常吃的,主要是靠近螺口的一块比较有韧性的肉,而靠近底部的一些软的部分则是螺蛳的内脏,由于这一部分存在一些有害物质和寄生虫,所以不建议吃螺蛳尾部的位置。在吃螺蛳前,需要将螺蛳尾部去除,不仅能方便食客从螺蛳壳中吮吸螺蛳肉,同时也避免了食入螺蛳尾部。

目前虽然有螺蛳去尾装置,一方面,由现有技术对螺蛳去尾时不能很好的将螺蛳分散、保持螺蛳去尾时尾部朝下,造成去尾精度差;普遍采用滚筒式结构将大量螺蛳一起通过挤压方式去尾,该结构的弊端为:螺蛳在滚筒内滚动的过程中,相互碰撞挤压,容易使螺蛳外壳破损,外壳碎片扎入螺蛳肉内,影响食用口感;若外壳破损过大,则会使螺蛳肉从壳里甩出,造成损失。

【发明内容】

本发明的发明目的在于:针对目前螺蛳去尾时螺蛳不能很好分散、很好保持螺蛳尾部朝下,造成去尾效果差、去尾装置容易造成螺蛳外壳破损的问题,提供一种螺蛳去尾机,去尾前能够将螺蛳充分分散且尾部朝下,能够准确地去除螺蛳尾部而不破坏螺蛳的其余部位。

为了实现上述目的,本发明采用的技术方案如下:

一种螺蛳去尾机,包括料仓、振动电机、导向槽、弧形挡板、输送机构、传送带电机、辊刀、辊刀电机、支架;所述料仓安装在所述支架上,所述导向槽倾斜安装在所述支架上且顶端与所述料仓底部开口相接;所述振动电机固定于导向槽下方,所述输送机构位于所述导向槽底端下部,所述弧形挡板凸面朝上且位于所述输送机构和导向槽之间;所述传送带电机用于带动所述输送机构由靠近导向槽端向远离导向槽端运动,所述辊刀放置于所述输送机构远离导向槽端下方。

优选的,弧形挡板的一端与导向槽出口下方的支架(10)固定连接。

优选的,还包括接料盒,所述接料盒置于所述输送机构的出料口处,所述辊刀在所述接料盒外。

优选的,料仓(1)底部出口与导向槽(3)上表面边缘为刚性连接,振动电机(2)置于导向槽(3)的下方,振动电机(2)启动时,同时带动导向槽(3)与料仓(1)振动。

优选的,导向槽(3)入口与导向槽(3)出口在水平面上相比较,导向槽(3)入口比导向槽出口高,导向槽(3)与水平面呈15~30°。

优选的,所述导向槽(3)包括导向槽挡板(31)、导向凹槽(32);所述导向凹槽(32)为所述导向槽(3)的中空部分且剖面图为倒梯形,所述导向槽挡板(31)置于所述导向凹槽(32)上方,所述导向凹槽(32)在所述导向槽(3)入口处的剖面面积相较于导向槽出口处要大,从导向槽入口至导向槽出口,导向凹槽(32)由宽逐渐变窄。

优选的,所述N=3,M=2,所述弧形挡板(4)还包括第三层弧形分散板(43),所述第三层弧形分散板(43)的数量为1个,所述第三层弧形分散板(43)的最高点位于相邻第二层弧形分散板(42)中间的上部且第三层弧形分散板(43)的最低点分别位于所述第二层弧形分散板(42)中间的上部。

优选的,所述输送机构(5)由耐腐蚀材料制成。

优选的,在远离导向槽(3)端,所述第一传送带(511)在水平方向的长度大于所述第二传送带(512)。

优选的,所述输送机构(5)由输送单元(51)组成,所述输送单元(51)包括第一传送带(511)和第二传送带(512),所述第一传送带(511)和第二传送带(512)共同组成一个上下开口的倒梯形容纳腔(513),所述第一传送带(511)和第二传送带(512)同速运动。

优选的,所述输送单元(51)的数量为H个,所述H≥2,所述输送单元(51)排列方式为水平平行排列。

优选的,所述弧形挡板(4)包括第一层弧形分散板(41)和第二层弧形分散板(42),所述第一层弧形分散板(41)的数量为M个,第二层弧形分散板(42)的数量为N个,所述 M≥2且N=M-1;所述第一层弧形分散板(41)的最高点位于相邻输送单元(51)中间的上部且第一层弧形分散板(41)的最低点分别位于所述倒梯形容纳腔(513)中间的上部;所述第二层弧形分散板(42)的最低点分别位于相邻第一层弧形分散板(41)最高点的上部。

优选的,输送单元(51)的传送方向应与导向槽导料方向在水平面上的投影为同一个方向。

优选的,相邻输送单元(51)的间隔为10mm~30mm,弧形挡板(4)的圆弧半径为40mm~70mm,弧形挡板的剖面图为四分之一圆弧状。

优选的,第一传送带(511)、第二传送带(512)与水平面的夹角为30~60°,两个传送带相互对称,且与水平面倾斜,两个倾斜的传送带组成一个可容纳螺蛳的、底端不闭合的凹槽,凹槽底部的间隙为5mm~10mm。

优选的,输送机构(5)中的每条传送带宽度均为70mm~100mm,每条传送带宽度相同且由4~6个轮轴支撑。

优选的,第一传送带(511)和第二传送带(512)与水平面夹角相同且沿重力方向相互对称。

优选的,每一个输送单元(51)的下方都设置一个辊刀和一个辊刀电机,辊刀的高度可根据螺蛳需要去尾的深度进行调节。

优选的,辊刀(7)的转动方向与传送带输送方向相互垂直。

优选的,辊刀(7)由辊刀电机(8)驱动,辊刀(7)为表面粗糙的磨砂轮或表面带有刀片的周切刀。

优选的,在远离导向槽(3)端,所述第一传送带(511)在水平方向的长度大于所述第二传送带(512)。接料盒在第二传送带下部。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

螺蛳经本发明的料仓出来后,经过导向槽初步分散,然后经过弧形挡板进一步分散成单个螺蛳,输送机构为上下开口的倒梯形容纳腔,加之落入输送机构过程中由于重力作用,尾部向下排列在输送机构中,经输送机构传送至辊刀切尾,能够准确地去除螺蛳尾部而不破坏螺蛳的其余部位。

从导向槽入口至导向槽出口的位置,导向槽内部容腔由宽逐渐变窄,这样的设计,使螺蛳在导向槽内下滑的速度得以减慢,由于振动电机的作用,导向槽内部不会发生物料堵塞。螺蛳由导向槽出口落下后,弧形挡板将从导向槽滑落下的螺蛳分为两路或多路,螺蛳一个个地从弧形挡板的两端下落至弧形挡板两边的第一V形输送装置和第二V形输送装置。这样,在第一V形输送装置和第二V形输送装置内,螺蛳不产生堆积,从而保证每一个螺蛳都能成功去尾。由于V形输送装置的特殊构造,螺蛳落入V形输送装置后,必然会自动调整为尾部朝下的姿态。螺蛳被两条传送带夹着向前输送,由于两条传送带共速,螺蛳不会在随传送带运动的过程中被夹碎。螺蛳在经过辊刀后,尾部被去除。

本装置通过倾斜对称的传送带实现螺蛳尾部的定向剪切工作,避免了传统的滚筒去尾装置在加工过程中给螺蛳造成多余的外壳破损的现象,且结构原理简单,便于拆卸和维护,适合家用或小作坊使用。

【附图说明】

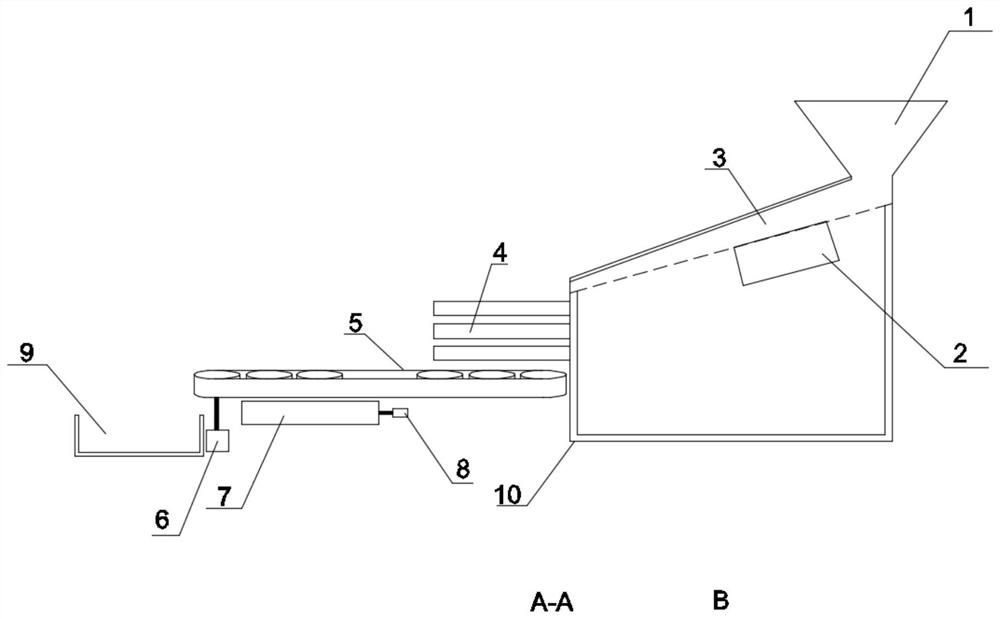

图1本发明螺蛳去尾机结构示意图;

图2导向槽剖面图;

图3输送机构示意图;

1-料仓、2-振动电机、3-导向槽、4-弧形挡板、5-输送机构、6-传送带电机、7-辊刀、8-辊刀电机、9-接料盒、10-支架、31-导向槽挡板、32-导向凹槽、41-第一层弧形分散板、42-第二层弧形分散板、43-第三层弧形分散板、51-输送单元、511-第一传送带、512-第二传送带、513-倒梯形容纳腔

【具体实施方式】

下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行进一步地说明。

请参阅图1、2、3。

一种螺蛳去尾机,包括料仓1、振动电机2、导向槽3、弧形挡板4、输送机构5、传送带电机6、辊刀7、辊刀电机8、支架10;所述料仓1安装在所述支架10上,所述导向槽3 倾斜安装在所述支架10上且顶端与所述料仓1底部开口相接;所述振动电机2固定于导向槽 3下方,所述输送机构5位于所述导向槽3底端下部,所述弧形挡板4凸面朝上且位于所述输送机构5和导向槽3之间;所述传送带电机6用于带动所述输送机构5由靠近导向槽3端向远离导向槽3端运动,所述辊刀7放置于所述输送机构5远离导向槽3端下方。

弧形挡板的一端与导向槽出口下方的支架10刚性连接。

还包括接料盒9,所述接料盒置于所述输送机构的出料口处,所述辊刀在所述接料盒外。

收集料仓1底部出口与导向槽3上表面边缘为刚性连接,振动电机2置于导向槽3的下方,振动电机2启动时,同时带动导向槽3与收集仓1振动。

导向槽入口与导向槽出口在水平面上相比较,导向槽入口比导向槽出口高,导向槽与水平面呈15~30°。所述导向槽3包括导向槽挡板31、导向凹槽32;所述导向凹槽32为所述导向槽3的中空部分且剖面图为倒梯形,所述导向槽挡板31置于所述导向凹槽32上方,所述导向凹槽32在所述导向槽3入口处的剖面面积相较于导向槽出口处要大,从导向槽入口至导向槽出口,导向凹槽32由宽逐渐变窄。

由于料仓1与导向槽相接,振动电机2与导向槽3底部接触,所以振动电机2开动时,导向槽3和料仓1会一同振动,防止螺蛳堵塞料仓1和导向槽3。导向槽3上方设置挡板32,用来防止螺蛳在下滑过程中造成竖直方向的堆积。输送机构5放置在导向槽出料口的下方。弧形挡板4与导向槽出口下方的支架10相固定,且处在第一传送带511和第三传送带521中间的正上方。螺蛳由导向槽中滑落,先落在弧形挡板,经弧形挡板4缓冲并分散后,再从弧形挡板4两侧落入输送机构5进行去尾。输送机构5由若干个输送单元51组成,每个输送单元51包括第一传送带511和第二传送带512,第一传送带511和第二传送带512共同组成一个上下开口的倒梯形容纳腔513。螺蛳由弧形挡板4分散后滑落至输送机构5,由于输送单元 51的特殊结构,螺蛳掉落至输送单元51后,必然会尖头从输送单元的下方开口露出且朝地面方向。螺蛳被输送单元51向前输送到辊刀7下方时,螺蛳尾部被辊刀7切削。

本发明方案原理及使用说明:螺蛳需要去尾时,将螺蛳倒入料仓1,启动振动电机2,在振动电机2的作用下,螺蛳会顺利地通过导向槽3。由于导向槽3上方设置挡板31,螺蛳不会从导向槽3中滑出。螺蛳由导向槽3滑落至弧形挡板4,在弧形挡板4的作用下螺蛳被分成两拨,分散落入输送机构5中。由于输送单元51的特殊构造,螺蛳落入输送机构5后,螺蛳尾部必然会自动调整为朝地面的方向。螺蛳随着输送机构5运动经过辊刀7下方,由辊刀 7将螺蛳尾部切削。为了保证传送机构的可靠性,输送机构5中的传送带可由多个轮轴进行支撑,便于承受由辊刀7切削螺蛳时,螺蛳对传送带产生的应力。

- 一种便携式多功能螺蛳去尾机

- 一种多级螺蛳去尾机