用于结合旋转机器使用的插入设备

文献发布时间:2023-06-19 10:30:40

本申请请求享有2019年10月4日提交的题为INSERTION APPARATUS FOR ROTARYMACHINES的印度专利申请序列第201941040204号的优先权,其内容在此通过引用以其整体并入本文中。

技术领域

本公开的领域总体上涉及一种插入设备,并且更具体地涉及一种用于结合具有环形腔的旋转机器使用的插入设备。

背景技术

至少一些已知的旋转机器,如用于飞行器发动机的涡轮和用于工业应用的以气体和蒸汽为动力的涡轮,包括外壳和至少一个转子,该转子承载多级旋转翼型件,即叶片,其相对于外壳旋转。另外,外壳承载多级静止翼型件,即导叶。叶片和导叶交替成级布置。在至少一些已知的旋转机器中,护罩设置在定子的径向内表面上,以在叶片的末梢周围形成环形密封。

定期检查至少一些旋转机器,以确定旋转机器的构件是否需要修理和/或更换。然而,在不拆卸旋转机器的情况下,可能很难接近和检查旋转机器的某些构件。例如,一些构件,如将护罩附接到护罩吊架的夹持器,定位在围绕该护罩沿周向延伸的环形腔中。然而,环形腔的尺寸、形状和位置阻止了至少一些已知的检查设备接近和检查夹持器。此外,环形腔可能由至少部分地延伸到环形腔中的诸如夹持器的构件阻塞。

因此,期望提供一种用于结合旋转机器使用的插入设备,该插入设备构造成检查沿旋转机器的环形腔定位的构件。

发明内容

一方面,提供一种用于结合旋转机器使用的插入设备。旋转机器限定沿圆周延伸的环形腔。插入设备包括插入端,该插入端可定位在环形腔内并构造成行进穿过环形腔。插入设备还包括与插入端相对的操纵端。插入设备还包括本体,该本体从插入端延伸至操纵端并且尺寸设置成配合在环形腔内。本体具有第一刚度,并在插入端行进穿过环形腔时沿圆周弯曲。插入设备还包括加强件,该加强件联接到本体并且从操纵端延伸至插入端。加强件具有大于第一刚度的第二刚度。插入设备还包括至少一个维护装置,该至少一个维护装置联接到插入设备的插入端,以及位移机构,位移机构构造成调整该至少一个维护装置相对于本体的位置。

另一方面,提供一种用于结合旋转机器使用的系统。旋转机器限定沿圆周延伸的环形腔。该系统包括插入设备,该插入设备包括从插入端延伸至操纵端的本体。本体尺寸设置成配合在环形腔内,并且沿圆周弯曲。该系统还包括至少一个维护装置,该至少一个维护装置联接到插入设备的插入端,以及位移机构,位移机构构造成调整该至少一个维护装置相对于本体的位置。该系统还包括导管,该导管可定位在旋转机器的端口中,并构造成限定用于插入设备进入环形腔的路径。导管是弯曲的以形成围绕物体的至少部分螺旋的路径,并且尺寸设置成延伸到通向环形腔的开口附近。

另一方面,提供了一种检查旋转机器的方法。旋转机器限定沿圆周延伸的环形腔。该方法包括将导管定位在旋转机器的端口中,以限定用于插入设备进入环形腔的路径。导管是弯曲的以形成至少部分螺旋的形状。该方法还包括沿路径定位插入设备并进入环形腔。该插入设备包括本体,该本体具有插入端和与该插入端相对的操纵端。本体尺寸设置成配合在环形腔内,并且沿圆周弯曲。该方法还包括引导插入设备的插入端穿过环形腔。至少一个维护装置联接到插入设备的插入端。该方法还包括使用位移机构将该至少一个维护装置定位在旋转机器的一部分附近,位移机构构造成调整该至少一个维护装置相对于本体的位置。

技术方案1. 一种用于结合旋转机器使用的插入设备,所述旋转机器限定沿圆周延伸的环形腔,所述插入设备包括:

可定位在所述环形腔内并构造成行进穿过所述环形腔的插入端;

与所述插入端相对的操纵端;

从所述插入端延伸至所述操纵端并且尺寸设置成配合在所述环形腔内的本体,其中所述本体具有第一刚度并且在所述插入端行进穿过所述环形腔时沿所述圆周弯曲;

联接到所述本体并从所述操纵端延伸至所述插入端的加强件,其中所述加强件具有大于所述第一刚度的第二刚度并且构造成抵抗所述本体的弯曲;

联接到所述插入设备的所述插入端的至少一个维护装置;以及

构造成调整所述至少一个维护装置相对于所述本体的位置的位移机构。

技术方案2. 根据任意前述技术方案所述的插入设备,其中,所述本体包括第一表面和与所述第一表面相对的第二表面,所述第一表面和所述第二表面从所述操纵端延伸至所述插入端,所述本体具有在所述第一表面和所述第二表面之间限定的厚度,其中所述厚度小于所述第一表面和所述第二表面的宽度,并且其中所述本体构造成在垂直于所述第一表面和所述第二表面的方向上弯曲。

技术方案3. 根据任意前述技术方案所述的插入设备,其中,所述本体的厚度小于约0.02英寸。

技术方案4. 根据任意前述技术方案所述的插入设备,其中,所述加强件包括线缆和中空管中的至少一个。

技术方案5. 根据任意前述技术方案所述的插入设备,其中,所述位移机构包括可充胀囊袋和构造成将流体输送到所述可充胀囊袋的柔性管,其中所述可充胀囊袋构造成在泄放位置和至少部分充胀位置之间切换,以调整所述至少一个维护装置相对于所述本体的位置。

技术方案6. 根据任意前述技术方案所述的插入设备,其中,所述至少一个维护装置可枢转地联接到所述插入端,并且其中所述位移机构构造成使所述至少一个维护装置围绕所述插入端枢转。

技术方案7. 根据任意前述技术方案所述的插入设备,其中,所述本体构造成传送用于所述至少一个维护装置的功率和通信信号。

技术方案8. 根据任意前述技术方案所述的插入设备,其中,所述至少一个维护装置包括以下至少一个:光学传感器、机械传感器、热传感器、磁传感器、声传感器和电磁传感器。

技术方案9. 一种用于结合旋转机器使用的系统,所述旋转机器限定沿圆周延伸的环形腔,所述系统包括:

包括从插入端延伸至操纵端的本体的插入设备,其中所述本体尺寸设置成配合在所述环形腔内,并且是柔性的,以顺应所述环形腔的弯曲;

联接到所述插入设备的所述插入端的至少一个维护装置;

构造成调整所述至少一个维护装置相对于所述本体的位置的位移机构;以及

可定位在所述旋转机器的端口中并且构造成限定用于所述插入设备进入所述环形腔的路径的导管,其中所述导管是弯曲的以形成围绕物体的至少部分螺旋的路径并且尺寸设置成延伸到通向所述环形腔的开口附近。

技术方案10. 根据任意前述技术方案所述的系统,其中,所述导管包括具有第一刚度的基本上刚性的本体和具有小于所述第一刚度的第二刚度的柔韧的末梢。

技术方案11. 根据任意前述技术方案所述的系统,其中,所述导管限定内腔,所述内腔尺寸设置成接收所述插入设备。

技术方案12. 根据任意前述技术方案所述的系统,其中,所述导管联接至所述端口并且尺寸和形状设置成从所述端口延伸至所述环形腔,所述导管构造成引导所述插入设备穿过所述端口并进入所述环形腔。

技术方案13. 根据任意前述技术方案所述的系统,其中,所述导管包括多个可定位的节段。

技术方案14. 根据任意前述技术方案所述的系统,其中,所述本体包括第一表面和与所述第一表面相对的第二表面,所述第一表面和所述第二表面从所述操纵端延伸至所述插入端,所述本体具有在所述第一表面和所述第二表面之间限定的厚度,其中所述厚度小于所述第一表面和所述第二表面的宽度,并且其中所述本体构造成沿所述环形腔的弯曲在垂直于所述第一表面和所述第二表面的方向上弯曲。

技术方案15. 根据任意前述技术方案所述的系统,其中,所述至少一个维护装置包括以下至少一个:光学传感器、机械传感器、热传感器、磁传感器、声传感器和电磁传感器。

技术方案16. 一种检查旋转机器的方法,所述旋转机器限定沿圆周延伸的环形腔,所述方法包括:

将导管定位在所述旋转机器的端口中以限定用于插入设备进入所述环形腔的路径,其中所述导管是弯曲的以形成至少部分螺旋的形状;

沿所述路径定位所述插入设备并进入所述环形腔,其中所述插入设备包括具有插入端和与所述插入端相对的操纵端的本体,并且其中所述本体尺寸设置成配合在所述环形腔内并且沿所述圆周弯曲;

引导所述插入设备的插入端穿过所述环形腔,其中至少一个维护装置联接到所述插入设备的插入端;以及

使用构造成调整所述至少一个维护装置相对于所述本体的位置的位移机构将所述至少一个维护装置定位在所述旋转机器的一部分附近。

技术方案17. 根据任意前述技术方案所述的方法,还包括使用所述至少一个维护装置来检测所述旋转机器的内部的特征。

技术方案18. 根据任意前述技术方案所述的方法,其中,所述导管包括具有第一刚度的基本上刚性的本体和具有小于所述第一刚度的第二刚度的柔韧的末梢,所述方法还包括使所述柔韧的末梢变形,以引导所述插入设备进入所述环形腔。

技术方案19. 根据任意前述技术方案所述的方法,其中,使用构造成调整所述至少一个维护装置相对于所述本体的位置的位移机构将所述至少一个维护装置定位在所述旋转机器的一部分附近包括使所述至少一个维护装置围绕所述插入设备的插入端枢转。

技术方案20. 根据任意前述技术方案所述的方法,其中,使用构造成调整所述至少一个维护装置相对于所述本体的位置的位移机构将所述至少一个维护装置定位在所述旋转机器的一部分附近包括使联接到所述至少一个维护装置的囊袋充胀。

附图说明

在参考附图阅读以下详细描述时,本公开的这些及其它特征、方面和优点将变得更好理解,附图中相似的标号表示附图各处相似的部分,在附图中:

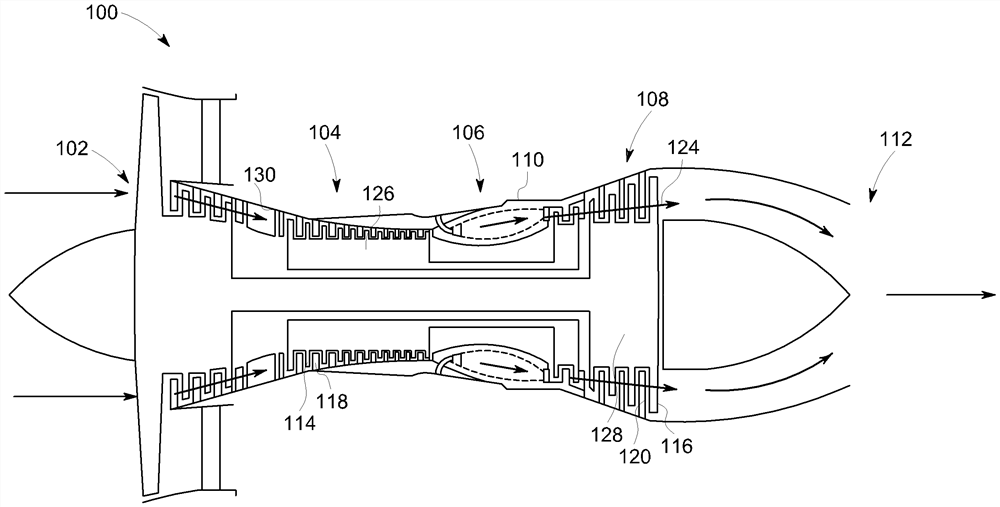

图1是示例性旋转机器的截面示意图;

图2是系统的示意图,该系统包括定位在图1中所示的旋转机器的主腔内的插入设备和导管;

图3是沿图1中所示的旋转机器的环形腔行进的图2中所示的插入设备的示意图;

图4是图2和图3中所示的插入设备的一部分的侧视图;

图5是图2中所示的导管的透视图;

图6是用于结合图2-4中所示的插入设备使用的位移机构的备选实施例的透视图;以及

图7是检查旋转机器的示例性方法的流程图。

除非另外指出,否则本文提供的附图意在示出本公开的实施例的特征。这些特征认作是适用于多种系统,包括本公开的一个或多个实施例。因此,附图不意在包括对于本文公开的实施例的实施所需的本领域的普通技术人员已知的所有常规特征。

具体实施方式

在以下说明书和权利要求书中,将提到一定数目的用语,它们应当限定为具有以下意义。

单数形式“一个”、“一种”和“该”包括复数对象,除非上下文清楚地另外指出。

“可选”或“可选地”意思是随后描述的事件或情形可发生或可不发生,且描述包括事件发生的情况,以及其不发生的情况。

如本文在说明书和权利要求书各处使用的近似语言可用于修饰可允许在不导致其涉及的基本功能的变化的情况下改变的任何数量表达。因此,由一个或多个用语如“约”、“大概”和“大致”修饰的值不限于指定的准确值。在至少一些情况下,近似语言可对应于用于测量值的仪器的精度。这里和说明书和权利要求书各处,范围限制可组合和/或互换,此范围是确定的且包括包含在其中的所有子范围,除非上下文或语言另外指出。

本文所述的实施例提供了一种用于结合具有环形腔的旋转机器使用的系统。该系统包括插入设备,该插入设备构造成沿旋转机器的环形腔定位维护装置。另外,在一些实施例中,该系统包括导管,该导管可定位在旋转机器的端口中并构造成引导插入设备进入环形腔。例如,导管是弯曲的并且具有螺旋形状。在部署期间,将插入设备沿由导管限定的路径插入环形腔中并沿环形腔引导。插入设备尺寸和形状设置成配合在环形腔内并沿环形腔移动。维护装置联接到插入设备的插入端,并且可使用位移机构相对于旋转机器定位。结果,该系统允许在旋转机器的环形腔内的位置处的构件的检查和/或修理。

图1是示例性旋转机器的截面示意图。在示例性实施例中,旋转机器包括涡轮组件100。在备选实施例中,旋转机器包括任何组件。例如,在一些实施例中,旋转机器包括但不限于以下任何一个:压缩机、鼓风机、泵、涡轮、马达和发电机。

在示例性实施例中,涡轮组件100包括入口102、压缩机104、燃烧器106、涡轮108、外壳110和排气口112。流体从入口102流过压缩机104、流过燃烧器106、流过涡轮108并通过排气口112排出。而且,在示例性实施例中,压缩机104和涡轮108包括翼型件,其构造成引导流体通过涡轮组件100。具体而言,压缩机104和涡轮108包括叶片114、116和导叶118、120。叶片114、116、导叶118、120和护罩122(图2中所示)一起限定了涡轮组件100的主流径124。该流径与通过燃烧器106的流径相结合,限定了涡轮组件100内的主腔。在备选实施例中,涡轮组件100以使涡轮组件100能够如本文所述地操作的任何方式构造。

叶片114、116与旋转轴126、128可操作地联接,使得叶片114、116在旋转轴126、128旋转时旋转。因此,叶片114、116和旋转轴126、128形成涡轮组件100的转子。导叶118、120和护罩122是静止构件,并且联接至外壳110的内表面130。叶片114、116和导叶118、120大体上在涡轮组件100内沿转子轴线交替地定位。在备选实施例中,压缩机104和/或涡轮108包括使涡轮组件100能够如本文所述地操作的任何翼型件。

图2是系统132的示意图,该系统包括定位在涡轮组件100的主腔中的插入设备134和导管136。图3是沿涡轮组件100的环形腔138行进的插入设备134的示意图。环形腔138沿涡轮组件100的相应护罩122的圆周延伸。

在示例性实施例中,护罩122至少部分地由吊架支承,并且围绕叶片114、116并在涡轮中心框架140旁边沿周向延伸。夹持器142将护罩122联接到吊架,并且在涡轮组件100的操作期间将护罩122固定在适当的位置。在示例性实施例中,夹持器142是C形的并且至少部分地延伸到环形腔138中。夹持器142沿每个护罩122的圆周间隔开。因此,夹持器142难以从涡轮组件100的外部或从涡轮组件100的主腔接近。插入设备134尺寸和形状设置成配合在环形腔138中,并且便于在难以通过诸如使用管道镜工具的常规手段从涡轮组件100的外部接近的环形腔138内的位置进行检查和/或修理。确切地说,与至少一些已知的插入设备相比,插入设备134构造成延伸到环形腔138中,以便于检查夹持器142。

在操作期间,插入设备134通过涡轮组件100的任何合适的接近端口或开口进入涡轮组件100。例如,在一些实施例中,插入设备134通过入口102(图1中所示)、排气口112(图1中所示)和/或接近端口(如点火器、管道镜或燃料喷嘴端口)中的任何一个进入和/或离开涡轮组件100。在示例性实施例中,插入设备134尺寸和形状设置成配合在涡轮组件100内并沿环形腔138行进。例如,插入设备134的高度、长度和宽度小于配合在环形腔138内所需的间隙。在备选实施例中,插入设备134具有使插入设备134能够如本文所述地操作的任何尺寸和形状。

此外,在示例性实施例中,导管136延伸穿过涡轮组件100的端口,并限定用于插入设备134的路径。例如,导管136限定内部空间,该内部空间尺寸设置成接收插入设备134并允许插入设备134行进穿过导管136。导管136可通过联接至涡轮组件100的端口的凸缘(未示出)固定至涡轮组件100。例如,在一些实施例中,凸缘围绕导管136延伸并且尺寸设置成配合到涡轮组件100的端口上。在备选实施例中,导管136以使导管136能够如本文所述地操作的任何方式联接至涡轮组件100。

另外,在示例性实施例中,导管136构造成引导插入设备134进入涡轮组件100的环形腔138。例如,导管136是弯曲的并且限定用于插入设备134的弯曲路径。确切地说,导管136在三维上是弯曲的并且具有螺旋形状。因此,导管136能够围绕涡轮组件100的主腔中的障碍物引导插入设备134。另外,导管136尺寸设置成使得导管136的末梢144定位在涡轮组件100内的目标区域附近,例如,通向环形腔138的开口。在备选实施例中,导管136具有使导管136能够如本文所述地操作的任何尺寸和形状。

在操作期间,插入设备134用于检查和/或修理涡轮组件100的任何内部构件。例如,在一些实施例中,插入设备134定位在环形腔138内的涡轮组件100的内表面130的一部分附近。内表面130可包括夹持器142的表面。在一些实施例中,插入设备134检测内表面130的特征。例如,在一些实施例中,插入设备134用于产生内表面130的图像,并且检查图像以确定涡轮组件100的状况并评估是否需要修理。在其它实施例中,插入设备134包括检测内表面130的特征的传感器。如果需要修理,则在一些实施例中,插入设备134用于修理内表面130。在检查和/或修理内表面130之后,插入设备134通过涡轮组件100的任何合适的接近端口或开口,如经由进入路径,离开涡轮组件100。

图4是插入设备134的一部分的侧视图。插入设备134包括插入端146和与插入端146相对的操纵端148。插入端146可定位在涡轮组件100(图1中所示)的环形腔138(图3中所示)内处于目标位置,如在夹持器142(图3中所示)附近。在一些实施例中,插入端146形状设置成便于插入设备134穿过环形腔138(图3中所示)移动而不会将插入设备134卡在物体上。例如,在一些实施例中,插入端146是弯曲的。在其它实施例中,插入端146成角度,例如,插入端146具有V形状。

此外,在示例性实施例中,插入设备134包括至少一个维护装置150,该维护装置联接到插入设备134的插入端146,以允许插入设备134在涡轮组件100(图1中所示)的环形腔138(图3中所示)内执行检查和/或修理操作。在一些实施例中,维护装置150包括至少一个传感器152,其构造成接触表面。例如,在一些实施例中,传感器152是涡流传感器。在备选实施例中,插入设备134包括使插入设备134能够如本文所述地操作的任何维护装置150。例如,在一些实施例中,插入设备134的维护装置150包括但不限于以下任何一个:施加器、钻头、研磨机、加热器、焊接电极、喷雾器、光学传感器(例如,可见光、红外光和/或多光谱传感器)、机械传感器(例如针轮廓仪、坐标测量探针、负载传感器、线性可变差分变压器)、热传感器(例如高温计、热电偶、电阻温度检测器)、磁性传感器、声学传感器(例如,压电、麦克风、超声波)和电磁传感器(例如,涡电流、电势降、x射线)。

另外,在示例性实施例中,维护装置150可使用位移机构154以多个定向定位。例如,在示例性实施例中,维护装置150可枢转地联接到插入设备134的插入端146。位移机构154包括从维护装置150延伸至操纵端148的线缆156。维护装置150通过操纵线缆156选择性地枢转。例如,维护装置150可定位在其中维护装置150与插入设备134的平移方向158对准的第一定向以及其中插入设备134相对于平移方向158成角度延伸的第二定向之间。将维护装置150定位在多个定向的能力便于维护装置150相对于目标位置的精确定位。在备选实施例中,维护装置150可以以使插入设备134如本文所述地操作的任何方式定位。

此外,在示例性实施例中,插入设备134包括从插入端146延伸至操纵端148的本体160。本体160尺寸和形状设置成配合在环形腔138(图3中所示)内。例如,本体160包括第一表面162、与第一表面162相对的第二表面164,以及沿第一表面162和第二表面164延伸的边缘166。第一表面162和第二表面164从操纵端148延伸至插入端146,并且在它们之间限定本体160的厚度168。厚度168小于第一表面162和第二表面164中的每个的宽度。例如,在一些实施例中,本体160的厚度168小于约0.02英寸。另外,第一表面162和第二表面164是基本上平滑的,例如,没有隆起、穿孔、折叠或其它表面特征。因此,本体160是带状的。在备选实施例中,本体160具有使插入设备134能够如本文所述起作用的任何形状。

此外,在示例性实施例中,本体160是柔性的并且顺应环形腔138的弯曲。确切地说,本体160具有第一刚度并且构造成沿环形腔138的弯曲在垂直于第一表面162和第二表面164的方向上弯曲。因此,插入设备134能够在环形腔138内沿护罩122(图2中示出)周向地行进。而且,本体160的长度大于护罩122的圆周,使得插入设备134构造成从涡轮组件100(图2中所示)的外部延伸到环形腔138(图2中所示)中,并且穿过整个环形腔138。在示例性实施例中,本体160包括包裹在绝缘体172内的至少一个导体170,例如,柔性金属线。在备选实施例中,插入设备134包括使插入设备134能够如本文所述操作的任何本体160。

另外,在示例性实施例中,插入设备134包括加强件174,加强件联接到本体160并沿本体160从操纵端148延伸至插入端146。在一些实施例中,加强件174联接至本体160或与本体160一体形成。加强件174构造成抵抗本体160的弯曲并且便于插入设备134在环形腔138(图3中示出)内的平移和操纵。此外,加强件174防止本体160在插入设备134移动时折叠。加强件174的第二刚度大于本体160的第一刚度。例如,在一些实施例中,加强件174包括每单位体积的刚度比本体160的材料大的材料。在其它实施例中,加强件174的厚度大于本体160的厚度168。在示例性实施例中,加强件174包括从操纵端148延伸至插入端146的至少一个线缆和/或至少一个中空管。加强件174的宽度小于本体160的宽度,并且允许本体160的一些挠曲。在备选实施例中,插入设备134包括使插入设备134能够如本文所述地操作的任何加强件174。在其它实施例中,省略了加强件174。

在一些实施例中,本体160和/或加强件174构造成传送用于维护装置150的功率和通信信号。在其它实施例中,维护装置150使用任何有线和/或无线连接来发送和接收信号和/或功率。例如,在一些实施例中,诸如线束或系绳的构件从维护装置150延伸至涡轮组件100的外部,并向维护装置150提供功率,允许维护装置150发送和/或接收信号,以及/或将机械力、流体或热能传递给维护装置150。

图5是导管136的透视图。导管136包括本体176和末梢144。本体176和末梢144一起限定了内腔178,该内腔尺寸设置成接收插入设备134(图4中所示)。导管136构造成将插入设备134(图2中所示)朝向环形腔138(图2中所示)引导。本体176相对于插入设备134(图2中所示)基本上是刚性的,使得当插入设备134行进穿过导管136时,本体176不会变形。另外,本体176在三维上是弯曲的并且形成螺旋形状。当定位在涡轮组件100(图2中所示)的端口中时,导管136限定用于插入设备134围绕涡轮组件100的构件(如叶片114(图2中所示))并进入环形腔138(图2中所示)的路径。在备选实施例中,导管136包括使导管136能够如本文所述起作用的任何本体176。例如,在一些实施例中,本体176是分节段的,并且本体176的节段可相对于彼此定位。

另外,在示例性实施例中,末梢144是柔韧的,并且具有小于本体176刚度的刚度。另外,与导管136的其余部分相比,末梢(144)相对柔性。因此,末梢144在由插入设备134接触时可能变形。当导管136位于环形腔138附近时,末梢144便于引导插入设备134进入环形腔138的开口。在备选实施例中,导管136包括使导管136能够如本文所述起作用的任何末梢。

图6是用于结合插入设备134(图2-4中所示)使用的位移机构200的备选实施例的透视图。位移机构200构造成调整维护装置150(图4中所示)相对于插入设备134的插入端146(图4中所示)的定向。例如,位移机构200包括可充胀囊袋202和构造成将流体输送到可充胀囊袋202的柔性管204。可充胀囊袋202构造成联接至维护装置150(图4中所示)。另外,可充胀囊袋202构造成在泄放位置和至少部分充胀位置之间切换,以调整维护装置150相对于插入设备134(图4中所示)的本体160(图4所示)的位置。

此外,在示例性实施例中,柔性管204从插入端146(图4中所示)延伸至操纵端148(图4中所示),并构造成将流体(如空气,水和/或任何其它适合的流体)传送到可充胀囊袋202。在一些实施例中,位移机构200包括阀或其它调节机构,以允许控制流过柔性管204的流体。在一些实施例中,柔性管204为本体160(如图4中所示)提供刚度,并且用作插入设备134(图4中所示)的加强件174(图4中所示)。

图7是检查涡轮组件100(图1中所示)的示例性方法300的流程图。参考图1-3和图7,方法300包括将导管136定位302在旋转机器的端口中,以限定用于插入设备134进入由护罩122限定的环形腔138的路径。例如,在一些实施例中,凸缘配合到涡轮组件100的端口上,并将导管136联接到涡轮组件100。导管136限定了从涡轮组件100的外部穿过端口并进入环形腔138的路径。导管136形状设置成围绕涡轮组件100内的障碍物弯曲,并且尺寸设置成使得导管136的末梢144定位在通向环形腔138的开口附近。在备选实施例中,导管136限定使系统132能够如本文所述操作的任何路径。

另外,方法300包括沿路径定位304插入设备134并进入环形腔138。例如,在一些实施例中,插入设备134插入到导管136的内腔178中并且移动穿过导管136。当插入设备134沿由导管136限定的路径移动时,导管136将插入设备134围绕涡轮组件100内的障碍物引导并进入环形腔138。在一些实施例中,方法300包括使末梢144变形以引导插入设备134进入环形腔138。例如,在一些实施例中,末梢144的刚度小于本体176的刚度,并且允许插入设备134从导管136平滑过渡并且进入环形腔138。

另外,方法300包括引导306插入设备134的插入端146穿过环形腔138。例如,在一些实施例中,使用位于操纵端148处的操纵接口将插入设备134的插入端146引导穿过环形腔138。在一些实施例中,通过沿平移方向158移动本体160来引导插入端146。当本体160沿平移方向158移动时,插入端146在环形腔138内沿护罩122的圆周移动。在插入端146已经围绕护罩122的基本上整个圆周行进或已经通过期望的目标位置之后,插入设备134可在环形腔138内沿平移方向158向后移动。在备选实施例中,插入设备134以使插入设备134能够如本文所述地操作的任何方式移动。

而且,方法300包括使用位移机构154将联接到插入设备134的插入端146的维护装置150定位308在旋转机器的一部分附近。例如,在一些实施例中,位移机构154的线缆156用于使维护装置150围绕插入设备134的插入端146枢转,使得维护装置150接触夹持器142的内表面130。在其它实施例中,可充胀囊袋202(图6中所示)充胀/泄放以调整维护装置150的位置。

此外,方法300包括使用维护装置150检测310旋转机器的内部的特征。例如,在一些实施例中,维护装置150包括具有电极的传感器152,其接触环形腔138内的夹持器142以确定夹持器142的特征。位移机构154便于维护装置150适当地接触夹持器142或涡轮组件100的其它构件。因此,插入设备134能够为沿环形腔138的构件提供准确和可靠的信息。

上述实施例提供了一种用于结合具有环形腔的旋转机器使用的系统。该系统包括插入设备,该插入设备构造成沿旋转机器的环形腔定位维护装置。另外,在一些实施例中,该系统包括导管,该导管可定位在旋转机器的端口中并构造成引导插入设备进入环形腔。例如,导管是弯曲的并且具有螺旋形状。在部署期间,将插入设备沿由导管限定的路径插入环形腔中并沿环形腔引导。插入设备尺寸和形状设置成可配合在环形腔内并沿环形腔移动。维护装置联接到插入设备的插入端,并且可使用位移机构相对于旋转机器定位。结果,该系统允许在旋转机器的环形腔内的位置处的构件的检查和/或修理。

本文所述的方法、系统和设备的示例性技术效果包括以下至少一者:(a)减少检查和/或修理旋转装置或其它适用的圆形机构的时间;(b)增加涡轮组件内难以到达的位置对于检查和/或现场修理的可接近性;(c)减少圆形机构停工修理的时间;(d)提高检查和修理圆形机构的精度和/或可靠性;(e)减少圆形机构的计划外服务中断;(f)增强数据捕获,以用于量化和/或建模圆形机构的至少某些构件的服务状态;以及(g)提供用于检查环形腔内的护罩吊架夹持器的系统和方法。

用于结合旋转机器使用的方法和系统的示例性实施例不限于本文所述的特定实施例,而相反,系统的构件和/或方法的步骤可独立地使用且与本文所述的其它构件和/或步骤分开使用。例如,该方法和系统也可与需要检查和/或修理构件的其它系统结合使用,并且不限于仅使用如本文所述的系统和方法来实施。相反,示例性实施例可结合可受益于使用维修设备进行检查和/或修理的许多其它应用、设备和系统来实施和利用。

尽管本公开的各种实施例的特定特征可在一些图中示出且在其它图中未示出,但这仅是为了方便。根据本公开的原理,可与任何其它图的任何特征组合来参考和/或请求保护附图的任何特征。

本书面描述使用了示例来公开实施例,包括最佳模式,且还使本领域的任何技术人员能够实施实施例,包括制作和使用任何装置或系统,以及执行任何并入的方法。本公开的专利范围由权利要求书限定,且可包括本领域的技术人员想到的其它示例。如果此类其它示例具有并非不同于权利要求书的书面语言的结构元件,或如果它们包括与权利要求书的书面语言无实质差别的等同结构元件,则期望此类其它示例在权利要求书的范围内。

- 用于结合旋转机器使用的插入设备

- 用于在烟草工业中使用的机器中传送的旋转段的检测的方法和设备以及包括该设备的用于生产多段杆的机器