耳机耳包组装载具

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及定位载具领域,尤其涉及一种耳机耳包组装载具。

背景技术

随着科技的不断进步,消费类电子产品迅速发展,特别是TWS无线耳机备受消费者青睐,但是消费者对其要求也越来越高,不仅要求其外观新颖美观,功能齐全,而且还要求其结构稳定可靠。

在耳机的组装过程中,需要把各种电子零部件如FPC、喇叭、电池支架及电池等装入耳包内,而上述各种零部件主要通过粘胶或点胶的方式进行安装。为达到组装要求,现有技术大都采用载具对耳包和各种零部件进行定位和压紧。然而,此类载具因结构所限,其对耳包和各种零部件的定位不够精准,包裹不够紧密,使得各种零部件不能够稳定安装在耳包内。

因此,亟需要一种定位性能好的耳机耳包组装载具来克服上述缺陷。

发明内容

本发明的目的在于提供一种定位性能好的耳机耳包组装载具。

为实现上述目的,本发明的耳机耳包组装载具包括基座、软性仿形座及耳包盖板,所述软性仿形座安装于所述基座上,所述软性仿形座上设有仿形腔,所述耳包盖板的第一端呈可转动地装配于所述基座上,所述耳包盖板的第二端可分离地锁定于所述基座上,所述耳包盖板至少具有一盖合在所述软性仿形座上的盖合位置及一远离所述软性仿形座的打开位置,所述耳包盖板上设有第一缺口,所述耳包盖板上往所述第一缺口延伸有多个呈幅式布置的盖压体,所述盖压体在所述耳机盖板位于所述盖合位置时位于所述仿形腔的正上方。

较佳地,所述耳包盖板的第一端呈枢转地安装于基座上,所述耳包盖板的第二端可分离地扣装于所述基座上。

较佳地,所述盖压体的底部安装有软胶体,所述软性仿形座内开设有与仿形腔相连通的容置孔。

较佳地,本发明的耳机耳包组装载具还包括旋转件和压杆,所述旋转件可转动地设于所述基座上,所述旋转件设于所述耳包盖板的旁侧,所述压杆安装于所述旋转件上,所述压杆设于所述软性仿形座的上方,所述压杆朝所述仿形腔延伸布置。

较佳地,本发明的耳机耳包组装载具还包括软性固定座,所述软性固定座套装于所述软性仿形座上,所述旋转件的下端铰接于所述软性固定座上。

较佳地,本发明的耳机耳包组装载具还包括一可分离地安装于所述耳包盖板上的支架盖板,所述支架盖板上设有第二缺口,所述支架盖板在所述第二缺口的底部往下延伸一支架下压体,所述第二缺口在所述支架盖板安装于所述耳包盖板上时与所述第一缺口呈正对连通布置。

较佳地,所述耳包盖板的第一端的顶部上安装有第一插柱,所述耳包盖板的第二端的顶部上安装有第二插柱,所述支架盖板插装于所述第一插柱和所述第二插柱而安装于耳包盖板上。

较佳地,所述耳包盖板的第一端和第二端镶嵌有磁性体。

较佳地,本发明的耳机耳包组装载具还包括可分离地安装于所述耳包盖板上FPC定位盖板,所述FPC定位盖板的自由端位于所述仿形腔的正上方,所述FPC定位盖板的自由端上开设有第三缺口,所述FPC定位盖板在所述第三缺口的底部往下延伸一FPC下压体。

较佳地,所述基座的底部设有插销孔及镶嵌有多个磁性体。

与现有技术相比,本发明的耳机耳包组装载具包括基座、软性仿形座及耳包盖板,软性仿形座安装于基座上,软性仿形座上设有仿形腔,耳包盖板的第一端呈可转动地装配于基座上,耳包盖板的第二端可分离地锁定于基座上,耳包盖板至少具有一盖合在软性仿形座上的盖合位置及一远离软性仿形座的打开位置,耳包盖板上设有第一缺口,耳包盖板上往第一缺口延伸有多个呈幅式布置的盖压体,盖压体在耳包盖板位于盖合位置时位于仿形腔的正上方。如此,当耳包盖板盖合在软性仿形座上时,盖压体压住仿形腔中的耳包,使耳包稳定定位。由于多个盖压体呈幅式布置,多个盖压体将耳包压住时保证耳包的受力平衡,保证压平耳包。满足定位要求后的耳包也提供了一个让零部件稳定地于耳包内的条件,使零部件能够安装于耳包内。另,由于盖压体呈幅式布置,故仍能穿过第一缺口而方便地进行耳包内部的操作装配作业。软性仿形座能够紧密地包裹住定位于仿形腔中的耳包,进一步加强了对耳包的定位效果,而且软性仿形座也能防止刮伤或碰伤耳包,有效保护耳包。

附图说明

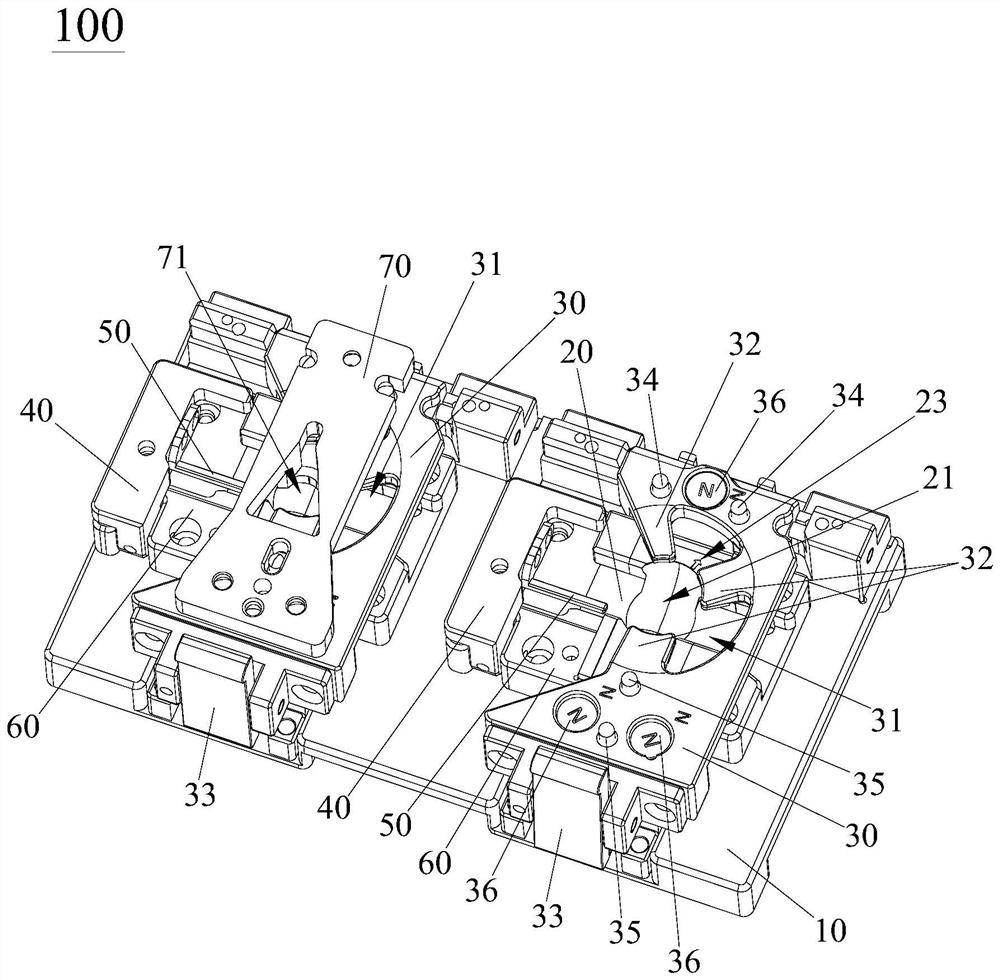

图1是本发明双工位耳机耳包组装载具中一工位上的支架盖板安装到耳包盖板上时的立体结构示意图。

图2是图1中双工位耳机耳包组装载具中一工位上的FPC定位盖板安装到耳包盖板上时的立体结构示意图。

图3是图1中双工位耳机耳包组装载具另一角度的立体结构示意图。

图4是本发明双工位的耳机耳包组装载具中的两耳包盖板均处于打开位置,且其中一工位上的旋转件和压杆远离软性仿形座而呈打开状态时的立体结构示意图。

图5是图4所示的双工位耳机耳包组装载具在隐藏软性固定座、旋转件及压杆后的立体结构示意图。

图6是图5所示的双工位耳机耳包组装载具进一步隐藏两耳包盖板后的立体结构示意图。

图7是本发明的支架盖板的立体结构示意图。

图8本发明的FPC定位盖板的立体结构示意图。

图9是本发明的耳机耳包组装过程示意图。

具体实施方式

为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

如图1至图6所示,本发明的耳机耳包组装载具100包括基座10、软性仿形座20及耳包盖板30,软性仿形座20安装于基座10上,软性仿形座20上设有仿形腔21,耳包盖板30的第一端呈可转动地装配于基座10上,耳包盖板30的第二端可分离地锁定于基座10上,耳包盖板30至少具有一盖合在软性仿形座20上的盖合位置及一远离软性仿形座20的打开位置,耳包盖板30上设有第一缺口31,耳包盖板30上往第一缺口31延伸有多个呈幅式布置的盖压体32,盖压体32在耳包盖板30位于盖合位置时位于仿形腔21的正上方。如此,当耳包盖板30盖合在软性仿形座20上时,盖压体32压住仿形腔21中的耳包201,使耳包201稳定定位。由于多个盖压体32呈幅式布置,多个盖压体32将耳包201压住时保证耳包201的受力平衡,保证压平耳包201。满足定位要求后的耳包201也提供了一个让零部件稳定地于耳包201内的条件,使零部件能够安装于耳包201内。另,由于盖压体32呈幅式布置,故仍能穿过第一缺口31而方便地进行耳包201内部的操作装配作业。软性仿形座20能够紧密地包裹住定位于仿形腔21中的耳包201,进一步加强了对耳包201的定位效果,而且软性仿形座20也能防止刮伤或碰伤耳包201,有效保护耳包201。较优的是,耳包盖板30上设有3个盖压体32,3个盖压体32呈三幅式布置,但不限于此。为提高交加工效率,本发明的耳机耳包组装载具100采用双工位布置,即在基座10上设有两个耳机耳包组装载具100,但不限于此。

如图1至图6所示,盖压体32的底部安装有软胶体321,软性仿形座20内开设有与仿形腔21相连通的容置孔22,耳包201上的耳塞部2011能插入到容置孔22,以便于放置耳包201到仿形腔21内。借由盖压体32上软胶体321的缓冲,盖压体32压紧耳包201时不易损伤耳包201。具体地,耳包盖板30的第一端呈枢转地安装于基座10上,耳包盖板30的第二端可分离地扣装于基座10上,耳包盖板30与基座10的锁定与释锁操作更加简便。较优的是,耳包盖板30的第二端安装有弹簧扣结构33,基座10设有与弹簧扣结构33相卡合的配扣结构11。耳包盖板30盖合在软性仿形座20上时,弹簧扣结构33与配扣结构11相卡合而使耳包盖板30锁定在软性仿形座20上。为使耳包201每次均能准确放入软性仿形座20的仿形腔21内,软性仿形座20的顶部上设有指向仿形腔21的箭头标记23,耳包201每次安装时均对准箭头标记23,从而实现耳包201的防呆功能,又能方便点胶机抓取MARK点,实现精确定位,保证音腔的气密性。

如图1至图6所示,本发明的耳机耳包组装载具100还包括旋转件40和压杆50,旋转件40可转动地设于基座10上,旋转件40设于耳包盖板30的旁侧,压杆50安装于旋转件40上,压杆50设于软性仿形座20的上方,压杆50朝仿形腔21延伸布置。FPC202安装到耳包201的内腔之后,通过转动旋转件40而带动压杆50压住FPC202,FPC202上除了与耳包201相连接的局部结构是位于耳包201的内腔,FPC202的其余结构均位于耳包201的内腔外,避免FPC202影响其他零部件的组装或点胶。而利用压杆50压住FPC202时也能防止FPC202的撕裂,保护FPC202。举例而言,旋转件40为块状件,压杆50为细长的杆状件,但不限于此。具体地,本发明的耳机耳包组装载具100还包括软性固定座60,软性固定座60套装于软性仿形座20上,旋转件40的下端铰接于软性固定座60。软性固定座60提供良好的缓冲功能,而且给软性仿形座20提供了良好的支撑,保证结构的稳定性。举例而言,软性仿形座20和软性固定座60均采用橡胶材质制成,软性固定座60上设有一供软性仿形座20安装的腔体结构,软性仿形座20借由该腔体结构而安装于软性固定座60上。

如图1至图7所示,本发明的耳机耳包组装载具100还包括一可分离地安装于耳包盖板30上的支架盖板70,支架盖板70上设有第二缺口71,支架盖板70在第二缺口71的底部往下延伸一支架下压体72,第二缺口71在支架盖板70安装于耳包盖板30上时与第一缺口31呈正对连通布置。如此,当支架盖板70安装于耳包盖板30上时,支架盖板70上的支架下压体72穿过第一缺口31而伸至仿形腔21中,支架下压体72将耳包201的内腔中的电池支架204紧紧压住,解决电池支架204浮高的问题。较优的是,第二缺口71呈类三角形缺口结构,支架下压体72为半空心圆柱体结构,但不限于此。具体地,耳包盖板30的第一端的顶部上安装有第一插柱34,耳包盖板30的第二端的顶部上安装有第二插柱35,支架盖板70插装于第一插柱34和第二插柱35而安装于耳包盖板30上。借由第一插柱34和第二插柱35使支架盖板70和耳包盖板30的安装更加方便。为支架盖板70能更牢固可靠地安装于耳包盖板30上,耳包盖板30的第一端和第二端镶嵌有磁性体36。较优的是,支架盖板70为磁性金属板,如铁板等,支架盖板70受磁性体36的磁吸力而能牢固地安装到耳包盖板30上。

如图1至图6、图8所示,本发明的耳机耳包组装载具100还包括可分离地安装于耳包盖板30上FPC定位盖板80,FPC定位盖板80的自由端位于仿形腔21的正上方,FPC定位盖板80的自由端上开设有第三缺口81,FPC定位盖板80在第三缺口81的底部往下延伸一FPC下压体82。装完电池支架204后便接着将电池205装入电池支架204上,接着撕除FPC202的背胶并将FPC202扣到电池205上,将FPC定位盖板80安装到软性仿形座20上后,FPC定位盖板80上的FPC下压体82将FPC202紧紧压在电池205上,实现保压,使FPC202牢固地粘在电池205上。而借由第三缺口81还能便于零配件组装的操作。举例而言,FPC下压体82为不规则的块体结构,FPC下压体82通过压紧FPC202的边缘而将FPC202压到电池205上。FPC定位盖板80插装于第一插柱34而安装于耳包盖板30上,以便于FPC定位盖板80的安装,FPC定位盖板80为磁性金属板,如铁板,以使安装于耳包盖板30上的FPC定位盖板80受磁吸力而牢固地安装到耳包盖板30上。为使本发明的耳机耳包组装载具100可方便地在不同的工位上进行操作,基座10的底部设有插销孔12及镶嵌有多个磁性体36。

结合附图1至8,对本发明的耳机耳包组装载具100的工作原理进行说明:本发明的耳机耳包安装时,需要先后在耳包201的内腔中装上FPC202、喇叭203、电池支架204及电池205。首先,打开耳包盖板30将耳包201放入仿形腔21内,之后关闭耳包盖板30,耳包盖板30借由盖压体32将耳包201压在软性仿形座20上,后将FPC202按照预定的安装方式装入耳包201的内腔中。将FPC202弯折甩出后,转动旋转件40以使压杆50压在甩出的FPC202上,防止FPC202撕裂及避免FPC202干扰作业。接着将喇叭203按照预定的安装方式装入耳包201的内腔中,将耳机耳包组装载具100定位在点胶机的工位上,点胶机在喇叭203周圈点胶。随后,将电池支架204按照预定的安装方式装入耳包201的内腔中,将耳机耳包组装载具100定位在点胶机的工位上,使用点胶机在电池支架204的周圈点胶,然后将支架盖板70安装到耳包盖板30上,支架盖板70上的支架下压体72将电池支架204压紧,以防止电池支架204出现浮高的问题。接着,拆卸下耳包盖板30上的支架盖板70,将耳机耳包组装载具100定位在点胶机的工位上,使用点胶机在电池支架204上的点胶位置处点上胶液,取一电池205放到电池支架204中,后撕除FPC202的背胶,将FPC202扣装到电池205的顶部上,接着将FPC定位盖板80安装到耳包盖板30上,FPC定位盖板80将FPC202压紧在电池205上,以保证FPC202牢固地粘在电池205上,工作原理如上所述。

与现有技术相比,本发明的耳机耳包组装载具100包括基座10、软性仿形座20及耳包盖板30,软性仿形座20安装于基座10上,软性仿形座20上设有仿形腔21,耳包盖板30的第一端呈可转动地装配于基座10上,耳包盖板30的第二端可分离地锁定于基座10上,耳包盖板30至少具有一盖合在软性仿形座20上的盖合位置及一远离软性仿形座20的打开位置,耳包盖板30上设有第一缺口31,耳包盖板30上往第一缺口31延伸有多个呈幅式布置的盖压体32,盖压体32在耳包盖板30位于盖合位置时位于仿形腔21的正上方。如此,当耳包盖板30盖合在软性仿形座20上时,盖压体32压住仿形腔21中的耳包201,使耳包201稳定定位。由于多个盖压体32呈幅式布置,多个盖压体32将耳包201压住时保证耳包201的受力平衡,保证压平耳包201。满足定位要求后的耳包201也提供了一个让零部件稳定地于耳包201内的条件,使零部件能够安装于耳包201内。另,由于盖压体32呈幅式布置,故仍能穿过第一缺口31而方便地进行耳包201内部的操作装配作业。软性仿形座20能够紧密地包裹住定位于仿形腔21中的耳包201,进一步加强了对耳包201的定位效果,而且软性仿形座20也能防止刮伤或碰伤耳包201,有效保护耳包201。

以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

- 耳机耳包组装载具

- 耳机耳包组装载具