粉末的制造方法、熔融成型体的制造方法、粉末、压缩成型体及熔融成型体

文献发布时间:2023-06-19 10:32:14

技术领域

本发明涉及粉末的制造方法、熔融成型体的制造方法、粉末、压缩成型体及熔融成型体。

背景技术

已知有对树脂材料赋予导电性的技术。作为一例,已知有具有碳纳米管等导电性填料和热熔融性氟树脂等树脂材料的复合树脂(专利文献1)。

在专利文献1中,记载有通过使包含树脂材料粒子、碳纳米材料、酮类溶剂和分散剂的复合树脂分散液干燥而得到复合树脂的方法。在专利文献1的方法中,由于能够使用分散剂来使碳纳米材料在酮类溶剂中分散,因此在树脂材料粒子的表面分散有碳纳米材料的状态下被固定,能够对复合树脂赋予均匀的导电性。

专利文献1:日本专利公开2015-30821号公报

然而,对于通过专利文献1所记载的方法来获得的复合树脂来说,在熔融成型时有时会出现熔融物的发泡。因此,在成型体的表面形成细孔、凹凸等,有可能破坏外观的优良性。

另一方面,对于具有碳纳米材料和树脂材料的复合树脂来说,为了确保复合树脂的熔融成型物的导电性,重要的是保持由碳纳米材料赋予的导电性。

发明内容

本发明的问题之一是提供一种粉末的制造方法,可得到能够抑制熔融物的发泡并且能够通过熔融成型来制造导电性及外观优良的成型体的粉末。

为了解决上述问题,本发明提供以下的粉末的制造方法、粉末、压缩成型体及熔融成型体。

[1]一种粉末的制造方法,所述粉末包含具有热熔性树脂和导电性填料的复合树脂,所述粉末的制造方法具备以下工序:

通过混合包含所述热熔性树脂的原料粉末、所述导电性填料、用于分散所述原料粉末和所述导电性填料的分散介质以及用于使所述导电性填料在所述分散介质中分散的分散剂而制备分散液(第一分散液);

从所述分散液(第一分散液)去除所述分散介质,回收包含所述复合树脂和所述分散剂的中间粉末;以及

从所述中间粉末去除所述分散剂。

[2]根据[1]所述的粉末的制造方法,其中,在从所述中间粉末去除所述分散剂的工序中,在用于溶解所述分散剂的溶剂中浸渍所述中间粉末。

[3]根据[2]所述的粉末的制造方法,其中,所述溶剂的表面张力与所述中间粉末的表面张力之差为所述分散介质的表面张力与所述原料粉末的表面张力之差以上。

[4]根据[1]~[3]中任一项所述的粉末的制造方法,其中,在从所述中间粉末去除所述分散剂的工序中,向所述中间粉末供给用于溶解所述分散剂的超临界流体。

[5]根据[4]所述的粉末的制造方法,其中,所述超临界流体是温度为31.1℃以上且压力为72.8气压以上的二氧化碳,相对于1mg的包含在所述中间粉末中的所述分散剂,所述超临界流体的供给量为0.25g/min以下。

[6]根据[1]~[5]中任一项所述的粉末的制造方法,其中,在从所述中间粉末去除所述分散剂的工序中,对所述中间粉末进行热处理。

[7]根据[6]所述的粉末的制造方法,其中,对所述中间粉末进行热处理时的压力为大气压以下。

[8]一种熔融成型体的制造方法,其中,通过[1]~[7]中任一项所述的制造方法来制造包含所述复合树脂的粉末,并且对包含所述复合树脂的粉末进行熔融成型。

[9]一种粉末,包含:复合树脂,具有热熔性树脂和附着而固定在所述热熔性树脂的表面的一部分上的导电性填料;以及分散剂,配位在所述复合树脂的表面,相对于所述热熔性树脂、所述导电性填料和所述分散剂的合计100质量%,所述分散剂的含量为0.5质量%以下。

[10]一种压缩成型体,其中,所述压缩成型体为[9]所述的粉末的压缩成型物。

[11]根据[10]所述的压缩成型体,其中,体积电阻率为10

[12]一种熔融成型体,其中,所述熔融成型体为[9]所述的粉末的熔融成型物。

[13]根据[12]所述的熔融成型体,其中,所述导电性填料的含量为0.1~0.5质量%,体积电阻率Y满足下式(1),

3×10

根据本发明,可得到一种能够抑制熔融物的发泡且能够通过熔融成型来制造导电性及外观优良的成型体的粉末。

附图说明

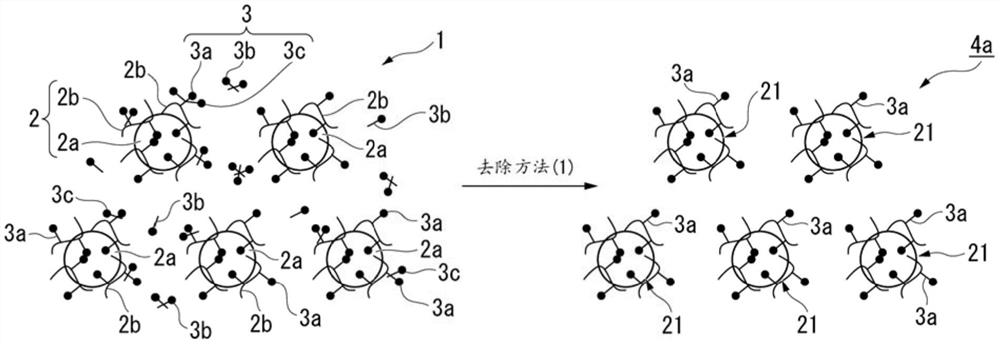

图1是用于说明应用本发明的一实施方式的示意图。

图2是用于说明应用本发明的一实施方式的示意图。

图3是用于说明应用本发明的一实施方式的示意图。

图4是用于说明应用本发明的一实施方式的流程图。

图5是表示对在实施例及比较例中得到的粉末进行热重分析的结果的图表。

图6是表示在实施例中碳纳米管含量:C(质量%)与熔融成型体的体积电阻率之间的关系的图表。

具体实施方式

在本说明书中,下述术语的含义如下所述。

“热熔性树脂”是指通过加热进行熔融且表示可执行熔融成型的程度的流动性的树脂。

热熔性树脂的“平均粒径”是利用粒度分布计测定的值,是频率分布下的众数直径。

导电性填料的“平均长度”是指例如通过使用扫描型电子显微镜的观察来测定的值。

表示数值范围的“~”是指在其前后记载的数值作为下限值和上限值包含。

<粉末的制造方法>

下面,对应用本发明的一实施方式的粉末的制造方法进行详细说明。在本实施方式的粉末的制造方法(以下,记载为“本制造方法”)中,制造包含复合树脂的粉末。而且,复合树脂具有热熔性树脂和导电性填料。对于复合树脂来说,在热熔性树脂的表面的至少一部分分散有导电性填料的状态下附着而被固定。

首先,在本制造方法中,通过混合原料粉末、导电性填料、分散介质和分散剂而制备第一分散液。

原料粉末包含热熔性树脂。只要原料粉末在不损害本发明的效果的范围内,则还可以包含热熔性树脂以外的成分。

热熔性树脂只要是通过加热表示流动性的树脂则不受特别限定。作为热熔性树脂的具体例,可列举聚乙烯树脂、聚丙烯树脂、聚苯乙烯树脂、丙烯酸树脂、聚氨酯树脂、聚酰胺、聚醚醚酮树脂等。但是,热熔性树脂并不限定于这些示例。热熔性树脂也可以是合成物,还可以是市售品。

作为热熔性树脂,由于成型体的耐化学品性及耐热性等优异,因此优选热熔性氟树脂。

作为热熔性氟树脂的具体例,例如可列举聚四氟乙烯、聚氟乙烯、聚三氟氯乙烯、聚偏二氟乙烯、聚四氟乙烯-全氟代烷基乙烯基醚共聚物、四氟乙烯-六氟丙烯共聚物、乙烯-四氟乙烯共聚物。其中,热熔性氟树脂并不限定于这些示例。

作为市售的热熔性氟树脂的具体例,例如可列举Fluon PFA(AGC株式会社制造)及Neoflon PFA(大金工业株式会社制造)。其中,市售的热熔性氟树脂并不限定于这些示例。

关于氟树脂,也可以单独使用一种,还可以并用两种以上。

导电性填料只要可附着而固定在热熔性树脂的表面则不受特别限定。

作为导电性填料的具体例,例如可列举碳纳米管、碳纳米纤维、碳纳米角、碳纳米线圈、石墨烯。然而,导电性填料并不限定于这些示例。关于导电性填料,也可以单独使用一种,还可以并用两种以上。

从导电性填料处于粉末的成型性更加优异且粉末的导电性更加优异的倾向来看,它们当中还优选碳纳米管。

在导电性填料为碳纳米管的情况下,碳纳米管的平均长度不受特别限定。碳纳米管的平均长度例如可以是1~600μm,优选3~100μm的范围。如果碳纳米管的平均长度为3μm以上,则粉末的成型体的导电性更加优异。如果碳纳米管的平均长度为100μm以下,则碳纳米管容易均匀地附着到热熔性树脂。

分散介质为用于分散原料粉末及导电性填料的液体介质。而且,分散介质在常温下为液体。

作为分散介质,优选与热熔性树脂等固体的亲和性高的液体介质。如果将与热熔性树脂的亲和性高的液体介质用作分散介质,则能够容易利用分散介质浸湿原料粉末的表面。

作为分散介质的具体例,例如可列举甲醇、乙醇、异丙醇、正丁醇、乙二醇、丙二醇等乙醇类介质;丙酮、甲基乙基酮、二乙基酮、甲基丙基酮、环己酮等酮类介质;二乙醚、二甲醚、乙基甲基醚等醚类介质;二氯甲烷、氯仿、二甲基甲酰胺、正己烷、乙酸、乙酸乙酯、环己烷等脂肪族类介质;苯、甲苯等芳香族类介质等。关于分散介质,也可以单独使用一种,还可以并用两种以上。

它们当中,作为分散介质,还优选丙酮、甲基乙基酮、二乙基酮、甲基丙基酮、环己烷等酮类介质,在酮类介质中,还特别优选甲基乙基酮。

分散剂是用于使导电性填料在分散介质中分散的化合物。可根据原料粉末、导电性填料及分散介质的种类来选择分散剂。

作为分散剂的具体例,可列举具有来源于丙烯单体的构成单位的丙烯聚合物、聚烯丙胺、聚苯乙烯亚胺、纤维素衍生物等聚合物。其中,分散剂并不限定于这些示例。

在制备第一分散液时,使热熔性树脂和导电性填料在分散介质中分散。

在制备第一分散液时,优选使用预先使导电性填料在分散介质中分散并在分散介质中分散有导电性填料的第二分散液。

在使用第二分散液的情况下,相对于100质量%的第二分散液,导电性填料的含量优选为0.01~2质量%,更优选为0.01~0.5质量%。如果导电性填料的含量为0.01质量%以上,则粉末的成型体的导电性更加优异。如果导电性填料的含量为2质量%以下,则粉末的成型性更加优异,粉末的成型体的机械物理性能更加优异。

作为使热熔性树脂和导电性填料在分散介质中分散的方法,优选能够抑制施加到热熔性树脂粒子的剪切力的方法。作为具体例,优选使用搅拌器的搅拌。

在使热熔性树脂和导电性填料在分散介质中分散时,分散介质的温度优选为室温。

通过使热熔性树脂和导电性填料在分散介质中分散,从而导电性填料附着在热熔性树脂的表面,在分散介质中生成复合树脂。其结果,本制造方法可得到包含复合树脂、分散介质和分散剂的第一分散液。

相对于热熔性树脂、导电性填料和分散剂的合计100质量%,第一分散液中的热熔性树脂的含量优选为94.5~99.97质量%。

相对于热熔性树脂、导电性填料和分散剂的合计100质量%,第一分散液中的导电性填料的含量优选为0.01~0.5质量%。

相对于热熔性树脂、导电性填料和分散剂的合计100质量%,第一分散液中的分散剂的含量优选为0.02~5质量%。

相对于热熔性树脂、导电性填料和分散剂的合计100质量%,第一分散液中的分散介质的含量优选为200~1000质量%。

如果第一分散液中的各成分的含量在上述数值范围内,则粉末的成型性更加优异,粉末的成型体的外观及导电性更加优良。

在半导体领域中强烈要求减少填料的扬尘及除气。如果在本制造方法中,相对于热熔性树脂、导电性填料和分散剂的合计100质量%,导电性填料的含量为0.5质量%以下,则能够降低因制造工序中的导电性填料而导致产生污染的风险。

在制备第一分散液时,也可以在分散介质的存在下混合热熔性树脂、导电性填料和分散剂。

热熔性树脂的平均粒径优选为5~100μm。如果热熔性树脂的平均粒径为5μm以上,则粉末的成型体的导电性更加优良。如果热熔性树脂的平均粒径为100μm以下,则粉末的成型体的外观的均匀性更加优良。

接着,在本制造方法中,从第一分散液去除分散介质,回收包含复合树脂和分散剂的中间粉末。通过从第一分散液去除分散介质,从而使热熔性树脂的表面干燥,导电性填料固定在热熔性树脂的表面。

从第一分散液去除分散介质的方法不受特别限定。例如,也可以通过进行固液分离来分离固体分和液体。在进行固液分离的情况下,优选通过自然干燥在室温、大气压的条件下静置固液分离后的固体分。

接着,在本制造方法中,从中间粉末去除分散剂。作为去除分散剂的方法,可列举以下的去除方法(1)~(3)。

去除方法(1):在用于溶解分散剂的溶剂中浸渍中间粉末的方法。

去除方法(2):向中间粉末供给用于溶解分散剂的超临界流体的方法。

去除方法(3):对中间粉末进行热处理的方法。

关于去除方法(1)~(3),也可以是单独使用一种,还可以分别组合使用。

对去除方法(1)进行说明。

在从中间粉末去除分散剂时应用去除方法(1)的情况下,也可以在储存到容器的溶剂中浸渍中间粉末。此时,还可以在溶剂中搅拌中间粉末。由此,能够使分散介质在溶剂中溶出。然后,通过去除溶剂来制造粉末。

溶剂为能够溶解分散剂的液体化合物。其中,作为溶剂,从保持复合树脂的导电性的观点来看,优选分散介质以外的化合物。

在应用去除方法(1)的情况下,优选以溶剂的表面张力与中间粉末的表面张力之差为分散介质的表面张力与原料粉末的表面张力之差以上的方式选择溶剂。由此,溶剂与中间粉末的亲和性和分散介质与原料粉末的亲和性相比相对较低。其结果,容易抑制因向溶剂的浸渍而导致中间粉末再次浸湿,导电性填料难以脱离热熔性树脂的表面。

聚四氟乙烯的表面张力为18mN/m,甲基乙基酮的表面张力为24.5mN/m。在作为热熔性树脂粉末使用聚四氟乙烯,并且作为分散介质使用甲基乙基酮的情况下,分散介质与热熔性树脂之间的表面张力之差为6.5mN/m。因此,用于去除分散剂的溶剂适合选择如与中间粉末的表面张力之差大于6.5mN/m的溶剂,例如甲苯(表面张力:29mN/m)。

例如,可通过表面张力计(协和界面科学株式会社生制造的“高功能表面张力计DY-500”)来测定表面张力。

图1是用于说明去除方法(1)的示意图。如图1所示,中间粉末1包含复合树脂2和分散剂3。复合树脂2具有热熔性树脂2a和导电性填料2b。在中间粉末1中,分散剂3包括:附着于导电性填料2b而存在的附着分散剂3a、存在于复合树脂2彼此之间的第一游离分散剂3b、以及通过附着于附着分散剂3a而存在于复合树脂2的表面附近的第二游离分散剂3c。

如图1所示,当对中间粉末1应用去除方法(1)时,可得到包含复合树脂21的粉末4a。如此,当应用去除方法(1)时,在附着分散剂3a、第一游离分散剂3b及第二游离分散剂3c中,也能够有效地去除第一游离分散剂3b及第二游离分散剂3c。因此,在包含复合树脂21的粉末4a中,第一游离分散剂3b和第二游离分散剂3c的含量相对较少。

在应用去除方法(1)的情况下,也可以将作为应用对象的中间粉末的全部一并浸渍到溶剂中,还可以将中间粉末的一部分分成多次浸渍到溶剂中。但是,从抑制导电性填料的脱离及凝集的观点来看,优选将中间粉末的一部分分成多次浸渍到溶剂中。

对去除方法(2)进行说明。

在从中间粉末去除分散剂时应用去除方法(2)的情况下,也可以向储存到容器的中间粉末供给超临界流体。由此,能够使中间粉末含浸超临界流体。然后,通过去除超临界流体来制造粉末。

作为超临界流体的优选的具体例,可列举二氧化碳的超临界流体。

可以在温度:31.1℃以上、压力:72.8气压以上的条件下产生二氧化碳的超临界流体。

二氧化碳的超临界流体的供给量由于容易降低导电性填料的凝集,因此相对于1mg的包含在中间粉末中的分散剂,优选为0.25g/min以下,更优选为0.20g/min以下,进一步优选为0.15g/min以下。二氧化碳的超临界流体的供给量的下限值不受特别限定,例如可以是0.05g/min以上。如果二氧化碳的超临界流体的供给量为0.25g/min以下,则更容易降低导电填料的凝集。

关于与这些二氧化碳的超临界流体的温度、压力及供给量有关的条件,也可以单独应用于去除方法(2),还可以分别组合应用。

在应用去除方法(2)的情况下,在本制造方法的优选的方式中,超临界流体是温度为31.1℃以上且压力为72.8气压以上的二氧化碳,相对于1mg的包含在中间粉末中的分散剂,超临界流体的供给量为0.25g/min以下。

在应用去除方法(2)的情况下,在本制造方法的更优选的方式中,超临界流体是温度为31.1℃以上且压力为72.8气压以上的二氧化碳,相对于1mg的包含在中间粉末中的分散剂,超临界流体的供给量为0.20g/min以下。

在应用去除方法(2)的情况下,在本制造方法的进一步优选的方式中,超临界流体是温度为31.1℃以上且压力为72.8气压以上的二氧化碳,相对于1mg的包含在中间粉末中的分散剂,超临界流体的供给量为0.15g/min以下。

图2是用于说明去除方法(2)的示意图。如图2所示,中间粉末1包含复合树脂2和分散剂3。

如图2所示,在对中间粉末1应用去除方法(2)时,可得到包含复合树脂22的粉末4b。并且,去除方法(2)与去除方法(1)的情况相比较,能够进一步有效地去除第一游离分散剂3b,还能够去除附着分散剂3a的一部分(参照图1、2)。因此,包含复合树脂22的粉末4b与应用去除方法(1)的情况相比,附着分散剂3a和第一游离分散剂3b的含量进一步相对减少。

在应用去除方法(2)的情况下,也可以向中间粉末的全部一并供给超临界流体,还可以向中间粉末的一部分分成多次供给超临界流体。但是,从抑制导电性填料的脱离及凝集的观点来看,优选向中间粉末的一部分分成多次供给超临界流体。

对去除方法(3)进行说明。

在从中间粉末去除分散剂时应用去除方法(3)的情况下,也可以将中间粉末例如加热至200~250℃。中间粉末的加热温度只要是分散剂的分解温度或沸点以上的温度则不受特别限定。因此,可根据分散剂的种类来适当设定中间粉末的加热温度。例如,在分散剂为丙烯单体的共聚物或纤维素衍生物的情况下,加热温度可以是200℃以上。例如,在分散剂为聚酰胺或聚苯乙烯亚胺的情况下,加热温度可以是250℃以上。

在对中间粉末进行热处理的情况下,热处理时的压力优选为1气压以下(即,大气压以下),更优选为0.5气压以下,进一步优选为0.3气压以下,特别优选为0.1气压以下的真空状态。如果热处理时的压力为1气压以下,则分散剂的挥发速度进一步变高。而且,容易排出从处理容器内挥发出的分散剂,脱离出的分散剂难以再次附着到粉末。

在对中间粉末进行热处理的情况下,热处理时间不受特别限定。热处理时间例如可以是24小时。

图3是用于说明去除方法(3)的示意图。如图3所示,中间粉末1包含复合树脂2和分散剂3。

如图3所示,当对中间粉末1应用去除方法(3)时,可得到包含复合树脂23的粉末4c。如此,当应用去除方法(3)时,能够有效地去除所有的附着分散剂3a、第一游离分散剂3b及第二游离分散剂3c。因此,包含复合树脂23的粉末4c与应用去除方法(1)或去除方法(2)的情况相比,附着分散剂3a、第一游离分散剂3b及第二游离分散剂3c的含量进一步相对减少。

在应用去除方法(3)的情况下,也可以对中间粉末的全部一并进行热处理,也可以将中间粉末的一部分分成多次进行热处理。但是,去除方法(3)与应用去除方法(1)或去除方法(2)的情况相比,导电性填料的热力学自由度相对较低。因此,导电性填料难以脱离,也很难引起导电性填料的凝集。因此,在去除方法(3)中,从生产效率的观点来看,优选对中间粉末一并进行热处理。

图4是用于说明回收中间粉末之后的本制造方法的优选方式的流程图。如图4所示,回收中间粉末,去除分散剂。在去除分散剂时,也可以单独使用去除方法(1)~(3)中的任一种,还可以分别组合使用。

接着,判断去除后的粉末中的分散剂的含量相对于包含在中间粉末中的分散剂的合计100质量%是否为50质量%以下。在分散剂的含量相对于包含在中间粉末中的分散剂的合计100质量%为50质量%以下的情况下,完成粉末的制造。

在分散剂的含量相对于包含在中间粉末中的分散剂的合计100质量%并非为50质量%以下的情况下,再次重复分散剂的去除。在第二次以后的分散剂的去除时,也可以单独使用去除方法(1)~(3)中的任一种,还可以分别组合使用。

(作用效果)

根据以上说明的本制造方法,由于从中间粉末去除分散剂,因此在熔融成型时复合树脂的熔融物难以发泡,成型体的导电性及表面的外观优良。而且,由于从粉末去除分散剂,因此能够通过熔融成型容易制造丝状的成型体。

<熔融成型体的制造方法>

下面,对本实施方式的熔融成型体的制造方法进行说明。

在本实施方式的熔融成型体的制造方法中,首先,通过上述的本制造方法制造包含复合树脂的粉末。接着,对包含复合树脂的粉末进行熔融成型。在进行熔融成型时,还可以使用熔融成型机。

本实施方式的熔融成型体的制造方法能够适合应用于导电性管等的丝状的熔融成型体的制造。而且,所得到的丝状的熔融成型体能够适合应用于导电性颗粒的制造。例如,能够通过将丝状的熔融成型体分割成多个的方法等来制造导电性颗粒。

(作用效果)

根据以上说明的熔融成型体的制造方法,由于通过上述的本制造方法制造包含复合树脂的粉末,并且对粉末进行熔融成型,因此在熔融成型时复合树脂的熔融物难以发泡。另外,可得到表面外观优良的熔融成型体。并且,能够容易制造丝状的熔融成型体。

<粉末>

下面,对本实施方式的粉末(以下,记载为“本粉末”)进行说明。

本粉末包含复合树脂和分散剂。如果本粉末在不损害本发明的效果的范围内,则也可以包含复合树脂和分散剂以外的任意成分。

复合树脂具有热熔性树脂和导电性填料。导电填料附着而固定在热熔性树脂的表面的一部分上。在本粉末中,分散剂也可以存在于复合树脂彼此之间。

分散剂是配位在复合树脂的表面的化合物。作为分散剂,只要是能够通过与导电性填料化学性地相互作用而配位在导电性填料的表面的化合物则不特别限定。作为分散剂的具体例,可例示与在上述“<粉末的制造方法>”项中说明的分散剂相同的分散剂。

相对于热熔性树脂、导电性填料和分散剂的合计100质量%,分散剂的含量为0.5质量%以下,优选为0.3质量%以下,更优选为0.1质量%以下。

可根据上述的“<粉末的制造方法>”项的记载来制造本粉末。

(作用效果)

对于以上说明的本粉末来说,由于分散剂的含量为0.5质量%以下,因此在熔融成型时复合树脂的熔融物难以发泡,成型体的表面的外观优良。而且,由于分散剂的含量为0.5质量%以下,因此导电性优良。

<压缩成型体>

下面,对本实施方式的压缩成型体(以下,记载为“本压缩成型体”)进行说明。

本压缩成型体为上述本粉末的压缩成型物。

本压缩成型体的体积电阻率优选为10

制作本压缩成型体的粉末的表面电阻率被推测为10

本压缩成型体的制造方法不受特别限定。例如,能够通过对上述的本粉末进行压缩成型来制造。在进行压缩成型时,也可以使用压缩成型机。

压缩成型时的压力例如可以是10~60MPa。

压缩成型时的温度例如可以是10~40℃。

(作用效果)

由于以上说明的本压缩成型体为本粉末的压缩成型物,因此导电性优良。

<熔融成型体>

下面,对本实施方式的熔融成型体(以下,记载为“本熔融成型体”)进行说明。

本熔融成型体是上述的本粉末的熔融成型物。

本熔融成型体的体积电阻率优选为10

本熔融成型体的制造方法不受特别限定。例如,可通过对上述的本粉末进行熔融成型来制造。

熔融成型时的温度例如可以是320~400℃。

熔融成型时的熔融物的挤出速度例如可以是5~40rpm。

(作用效果)

由于以上说明的本熔融成型体为本粉末或本压缩成型体的熔融成型物,因此导电性优良,并且表面的外观优良。

以上,对本发明的几种实施方式进行了说明,但本发明并不限定于上述的特定的实施方式。另外,在权利要求书所记载的本发明主旨的范围内,可对本发明进行结构的附加、省略、置换及其他变更。

<实施例>

下面,根据实施例对本发明进行具体说明,但本发明并非由以下的记载限定。

(热重分析)

使用热重/差热分析仪(布鲁克AXS公司制造的“TG-DTA200SATG-DTA”),在20℃到250℃的范围内加热粉末,计测挥发成分及分解成分的发生量。测定时的气氛气体为空气。

(评价1)

将在后述的实施例及比较例的各例中得到的粉末作为样品。在使用单轴挤出成型机在320℃的条件下对样品进行熔融成型时,目视观察有无粉末的熔融物的发泡。在没有熔融物的发泡时,判断为“良”。在具有熔融物的发泡时,判断为“差”。在此,挤出成型机为通过放入树脂且在装置内部进行加热熔融并在模部分进行挤压来制作熔融成型体的设备。并且,对于单轴挤出成型机来说,在装置内部移送树脂时使用的螺杆数量为一根(单轴)。

(评价2)

将在后述的实施例及比较例的各例中得到的粉末作为样品。使用上述的单轴挤出成型机,在320℃的条件下对样品进行熔融成型。在通过熔融成型由样品制造丝状的熔融成型体(股线(strand))时,目视观察从模部分是否出现股线,评价是否能够制造丝状的熔融成型体。将出现股线的情况判断为“良”。将未出现股线的情况判断为“差”。

(评价3)

将在后述的实施例及比较例的各例中得到的粉末作为样品。使用上述的单轴挤出成型机在320℃的条件下进行熔融成型,制造直径为3mm的股线。目视观察在各例中得到的股线的外观。将在股线的长度为1m的范围内存在一个以下的表面凹凸的情况判断为“良”。将在股线的长度为1m的范围内存在大于一个的表面凹凸的情况判断为“差”。

(评价4)

将在后述的实施例及比较例的各例中得到的粉末在320℃、12MPa的条件下进行5分钟的熔融成型后得到的颗粒状的熔融成型体(150mm×75mm)作为样品。在熔融成型时,作为熔融成型机使用神藤金属工业所公司制造的“单动压缩成型机”。使用电阻率计(三菱化学分析技术公司制造的“Loresta GP MCP-T160型”)对样品测定体积电阻率。将熔融成型体的体积电阻率为检测临界值即10

(评价5)

将在后述的实施例及比较例的各例中得到的粉末作为样品。首先,将5g的样品以成为均等的高度的方式放入模具中。接着,通过压缩成型机(三庄工业株式会社制造的“手动式5ton台式压力机”)缓慢地加压,在40MPa的压力下保持1分钟,制作压缩成型体。将压缩成型体(φ30mm、厚度3mm)作为测定样品,测定压缩成型体的体积电阻率。使用电阻率计(三菱化学分析技术株式会社生产,Loresta GP MCP-T610型),通过四端子法测定压缩成型体的体积电阻率。

(实施例1)

作为包含热熔性树脂的原料粉末使用大金工业株式会社制造的“Neoflon PFA”。作为导电性填料,使用碳纳米管(大阳日酸公司制造的“长条碳纳米管”)。作为分散剂使用丙烯酸类聚合物。

首先,混合碳纳米管:10g、甲基乙基酮:5kg和分散剂:30g,制备CNT分散液(碳纳米管含量:0.2质量%)。接着,将原料粉末:10kg和CNT分散液:5kg放入搅拌容器中,使用搅拌电动机(新东科学株式会社制造的“Three-one motor BLh600”)搅拌10分钟,制备复合树脂浆料。在此,相对于热熔性树脂、碳纳米管和分散剂的合计100质量%,复合树脂浆料中的热熔性树脂的含量为99.6质量%。另外,相对于热熔性树脂、碳纳米管和分散剂的合计100质量%,复合树脂浆料中的碳纳米管的含量为0.1质量%。而且,相对于热熔性树脂、碳纳米管和分散剂的合计100质量%,复合树脂浆料中的分散剂的含量为0.3质量%。

接着,从复合树脂浆料去除甲基乙基酮,回收中间粉末。

接着,将中间粉末和溶剂(甲苯)放入搅拌容器中,在溶剂中浸渍中间粉末。然后,使用搅拌电动机在20℃、1小时的条件下进行搅拌,使分散剂在溶剂中溶出并成为浆料状态。然后,再次在80℃、24小时的条件下进行干燥并去除溶剂以得到粉末。

如此,在实施例1中,应用上述实施方式中的去除方法(1)来去除分散剂。根据上述记载对所得到的粉末实施评价1~评价5。将结果示于表1。

(实施例2)

除了对中间粉末进行热处理以代替在溶剂中浸渍中间粉末以外,以与实施例1同样的方式制造粉末。在热处理时,利用方型真空干燥机(大和科学株式会社制造“方型真空干燥机ADP300型”)在压力:0.1kPa以下、温度:200℃、24小时的条件下对中间粉末进行处理,去除包含在中间粉末中的分散剂。

如此,在实施例2中,应用上述实施方式中的去除方法(3)来去除分散剂。根据上述记载对所得到的粉末实施评价1~评价5。将结果示于表1。

(实施例3)

除了以使复合树脂浆料中的碳纳米管的含量为0.3质量%的方式变更碳纳米管的使用量以外,以与实施例1同样的方式制造中间粉末,接着,在与实施例2同样的条件下应用去除方法(3)来去除分散剂。根据上述记载对所得到的粉末实施评价1~评价5。将结果示于表2。另外,在表2中再次公布了实施例2的结果。

(实施例4)

除了以使复合树脂浆料中的碳纳米管的含量为0.5质量%的方式变更碳纳米管的使用量以外,以与实施例1同样的方式制造中间粉末,然后在与实施例2相同的条件下应用去除方法(3)来去除分散剂。根据上述记载对所得到的粉末实施评价1~评价5。将结果示于表2。

(比较例1)

除了在溶剂中未浸渍中间粉末且未去除分散剂以外,以与实施例1同样的方式制造比较例1的粉末。

根据上述记载对所得到的比较例1的粉末实施评价1~评价5。将结果示于表1。

[表1]

[表2]

图5是表示对在实施例及比较例中得到的粉末进行热重分析的结果的图表。另外,如图5所示,在实施例1、2和比较例1中未观测到酮类溶剂(甲基乙基酮)的峰值。如图5所示,在实施例1、2的粉末中未观测到来源于分散剂的峰值,与此相对地在比较例1中观测到来源于分散剂的峰值。由此,能够确认在实施例1、2中能够从中间粉末去除分散剂。此外,通过比较峰值的大小,能够判断在实施例1、2的粉末中能够去除包含在中间粉末中的分散剂中的95%以上。因此,推测实施例1、2的残留在粉末中的分散剂的含量相对于100质量%的粉末为0.015质量%(=0.3质量%×0.05)以下,预测在熔融成型时不存在由分散剂引起的发泡,能够制造外观和导电性优良的成型体。

如表1所示,在实施分散剂去除的实施例1、2中,在熔融成型时未观察到熔融物的发泡,股线的表面光滑。并且,在实施例1、2中得到的熔融成型体的体积电阻率均为10

在实施例1、2中得到的粉末的压缩成型体的体积电阻率为10~10

如表1、2所示,在使用去除方法(3)的实施例2~4中,在熔融成型时未观察到熔融物的发泡,股线的表面光滑。并且,在实施例3中得到的熔融成型体的体积电阻率为10

图6是表示碳纳米管含量:C(质量%)与熔融成型体的体积电阻率之间的关系的图表。在图6中,“E”表示取幂。例如,“1.00E+04”是“1.00×10

如图6所示,在碳纳米管含量:C为0.1~0.5质量%的范围内,可通过下式(2)算出熔融成型体的体积电阻率的最小值m。

m=3×10

在碳纳米管含量:C为0.1~0.5质量%的范围内,可通过下式(3)算出熔融成型体的体积电阻率的最大值M。

M=3×10

如此,其特征在于,在碳纳米管含量:C为0.1~0.5质量%的范围内,熔融成型体的体积电阻率Y满足下式(1)。

3×10

在未实施分散剂去除的比较例1中,在熔融成型时观察到熔融物的发泡,在股线的表面存在多个细孔,表面状态较差。而且,熔融成型体的体积电阻率大于作为检测临界的10

从以上实施例的结果可知,在去除分散剂而得到的粉末中,在熔融成型时能够抑制熔融物的发泡,能够稳定地制造股线,所得到的股线的导电性优异。

附图标记说明

1…中间粉末;

2、21、22、23…复合树脂;

2a…热熔性树脂、2b…导电性填料;

3…分散剂;

3a…附着分散剂、3b…第一游离分散剂、3c…第二游离分散剂;

4a、4b、4c…粉末。

- 粉末的制造方法、熔融成型体的制造方法、粉末、压缩成型体及熔融成型体

- 熔融成型用聚偏氟乙烯树脂粉末和使用该树脂粉末的成型体的制造方法