碳纳米管复合体、碳纳米管复合体的制造方法、以及精制碳纳米管的制造方法

文献发布时间:2023-06-19 10:32:14

技术领域

本公开涉及碳纳米管复合体、碳纳米管复合体的制造方法、以及精制碳纳米管的制造方法。本申请要求在2018年9月3日提交的日本专利申请No.2018-164908的优先权,其全部内容通过引用并入本文。

背景技术

由以六边形图案结合的碳原子制成的圆筒状薄片构成的碳纳米管是一种具有优异特性的材料,例如其重量为铜的五分之一、强度为钢铁的20倍,并且具有类似于金属的导电性。因此,作为纳米碳材料之一的碳纳米管有望作为有助于电子部件和储电装置的轻量化和小型化、并显著改善其性能的材料。

例如,如专利文献1(日本专利特开No.2005-330175)所述,通过气相生长法获得碳纳米管,该方法在加热诸如铁之类的微细催化剂的同时供给含碳的原料气体,以使碳纳米管由催化剂上生长。

引用列表

专利文献

专利文献1:日本专利特开No.2005-330175

发明内容

[1]根据本公开的一个方面的碳纳米管复合体为

包括一个碳纳米管和被覆碳纳米管的包含无定形碳的层的碳纳米管复合体,

碳纳米管的D/G比为0.1以下,D/G比是波长为532nm的拉曼光谱分析中D带的峰强度与G带的峰强度之比,

碳纳米管复合体呈纤维状,并且直径为0.1μm以上50μm以下。

[2]根据本公开的一个方面的制造碳纳米管复合体的方法为

制造碳纳米管复合体的方法,该方法包括:

准备一个碳纳米管的第一步骤;以及

通过用包含无定形碳的层被覆碳纳米管,从而获得碳纳米管复合体的第二步骤。

[3]根据本公开的一个方面的制造精制碳纳米管的方法为

制造精制碳纳米管的方法,该方法包括:

准备一个碳纳米管的第一步骤;

通过用包含无定形碳的层被覆碳纳米管,从而获得碳纳米管复合体的第二步骤;以及

通过除去碳纳米管复合体中的包含无定形碳的层,从而获得精制碳纳米管的第三步骤。

附图说明

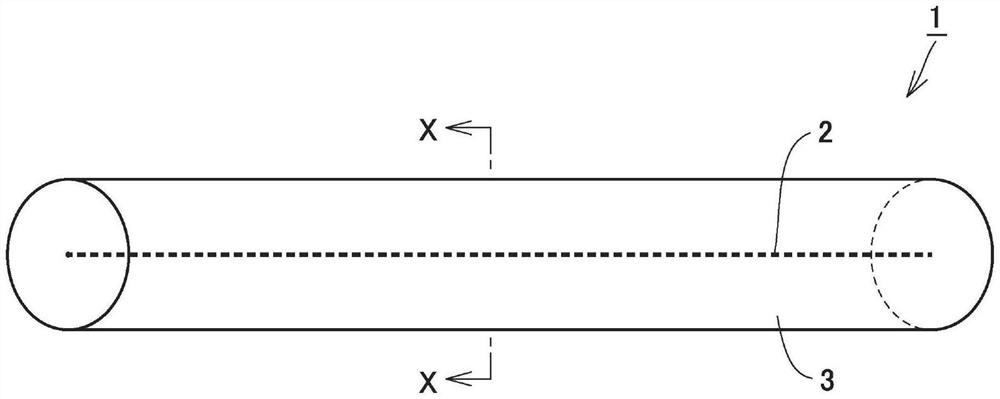

图1为示出了根据本公开的一个实施方案的碳纳米管复合体的典型示例性构造的图。

图2为沿直线X-X截取的图1的碳纳米管复合体的截面图。

图3为示出了在本公开的一个实施方案中使用的碳纳米管的拉曼光谱的图。

图4为示出了根据本公开的一个实施方案的碳纳米管复合体和精制碳纳米管的拉曼光谱的图。

图5为示出了碳纳米管制造装置的实例的图。

图6为示出了在本公开的一个实施方案中使用的碳纳米管的实例的图。

具体实施方式

[本公开要解决的问题]

当将碳纳米管用作(例如)蓄电装置用电极时,需要将碳纳米管置于预定位置以确保导电性。然而,由于碳纳米管极小,直径为约0.4nm至20nm,因此无法用光学显微镜观察碳纳米管。因此,难以用镊子等逐一拾取各碳纳米管,并将其置于预定位置以确保导电性。特别地,碳纳米管的结晶性越高,碳纳米管的直径趋于越小,导致处理性不足。因此,通常不是通过将各碳纳米管逐一置于预定位置来确保导电性,而是通过制备包含分散在诸如甲苯或二氯苯之类的有机溶剂中或分散在包含表面活性剂的水溶液中的多个碳纳米管的浆料,并将该浆料置于预定位置来确保导电性。

近年来,对于蓄电装置用电极的轻量化和小型化以及改善性能的需求进一步增加,并且需要能够将各高结晶性碳纳米管逐一置于预定位置的技术。

因此,本公开的目的在于提供包括一个高结晶性碳纳米管并且易于处理的碳纳米管复合体、制造碳纳米管复合体的方法以及制造精制碳纳米管的方法。

[本公开的有利效果]

根据上述方面,能够提供包括一个高结晶性碳纳米管并且易于处理的碳纳米管复合体、制造碳纳米管复合体的方法以及制造精制碳纳米管的方法。

[本公开的实施方案的描述]

首先,将逐一描述本公开的各方面。

(1)根据本公开的一个方面的碳纳米管复合体为

包括一个碳纳米管和被覆碳纳米管的包含无定形碳的层的碳纳米管复合体,

碳纳米管的D/G比为0.1以下,D/G比是波长为532nm的拉曼光谱分析中D带的峰强度与G带的峰强度之比,

碳纳米管复合体呈纤维状,并且直径为0.1μm以上50μm以下。

该碳纳米管复合体包括一个高结晶性碳纳米管,并且可以具有优异的处理性。

(2)优选地,包含无定形碳的层的D/G比为0.5以上,D/G比是波长为532nm的拉曼光谱分析中D带的峰强度与G带的峰强度之比。由此,能够通过热处理或激光照射仅除去包含无定形碳的层。

(3)优选地,碳纳米管复合体的长度为10μm以上。因此,容易在用光学显微镜观察碳CNT复合体的同时通过操纵操纵器将CNT复合体置于任意区域。

(4)根据本公开的一个方面的制造碳纳米管复合体的方法为

制造碳纳米管复合体的方法,该方法包括:

准备一个碳纳米管的第一步骤;以及

通过用包含无定形碳的层被覆碳纳米管,从而获得碳纳米管复合体的第二步骤。

根据该制造方法,能够制作包括一个碳纳米管并且易于处理的碳纳米管复合体。

(5)优选地,碳纳米管的D/G比为0.1以下,D/G比是波长为532nm的拉曼光谱分析中D带的峰强度与G带的峰强度之比,并且

碳纳米管复合体呈纤维状,并且直径为50μm以下。

由此,碳纳米管复合体可以包括高结晶性碳纳米管,并且处理性得到改善。

(6)优选地,第二步骤包括在烃系气体中于950℃以上1100℃以下的温度对多个碳纳米管进行热处理。由此,能够在维持碳纳米管的结晶性的同时,在碳纳米管的表面上形成具有预定D/G比的包含无定形碳的层。

(7)根据本公开一个方面的制造精制碳纳米管的方法为

这样一种制造精制碳纳米管的方法,该方法包括:

准备一个碳纳米管的第一步骤;

通过用包含无定形碳的层被覆碳纳米管,从而获得碳纳米管复合体的第二步骤;以及

通过除去碳纳米管复合体中的包含无定形碳的层,从而获得精制碳纳米管的第三步骤。

由此,能够制作易于处理的碳纳米管复合体,并且能够通过将碳纳米管复合体置于所需位置并随后进行第三步骤,从而将一个精制碳纳米管置于所需位置。

(8)优选地,碳纳米管和精制碳纳米管各自的D/G比为0.1以下,D/G比是波长为532nm的拉曼光谱分析中D带的峰强度与G带的峰强度之比,并且

碳纳米管复合体呈纤维状,并且直径为0.1μm以上50μm以下。

因此,碳纳米管复合体可以包括高结晶性碳纳米管,并且处理性得以改善。此外,可以获得高结晶性精制碳纳米管。

(9)当碳纳米管的D/G比的值为R1,并且精制碳纳米管的D/G比的值为R2时,R1和R2优选同时表现出由下式1表示的关系:

-0.2≤R2-R1≤0.2 式1,

在此,在上式1中,R1满足0≤R1≤0.1并且R2满足0≤R2≤0.1。

由此,可以获得高结晶性精制碳纳米管。

(10)优选地,第二步骤包括在烃系气体中于950℃以上1100℃以下的温度对多个碳纳米管进行热处理。由此,能够在维持碳纳米管的结晶性的同时,在碳纳米管的表面上形成具有预定D/G比的包含无定形碳的层。

(11)优选地,第三步骤包括在氧化条件下,于400℃以上800℃以下的温度对碳纳米管复合体进行热处理。由此,能够在维持碳纳米管的结晶性的同时,仅除去碳纳米管复合体中的包含无定形碳的层。

(12)优选地,第三步骤包括在氧化条件下,于560℃以上690℃以下的温度对碳纳米管复合体进行热处理。由此,能够在维持碳纳米管的结晶性的同时,仅除去碳纳米管复合体中的包含无定形碳的层。

(13)优选地,第三步骤包括用激光束照射碳纳米管复合体。由此,能够在维持碳纳米管的结晶性的同时,仅除去碳纳米管复合体中的包含无定形碳的层。

[本公开的实施方案的细节]

下面将参考附图描述根据本公开的一个实施方案的碳纳米管复合体、碳纳米管复合体的制造方法以及精制碳纳米管的制造方法的具体实例。

在本公开的附图中,相同的附图标记表示相同或相应的部件。此外,为了使附图清楚且简化,适当改变长度、宽度、厚度、深度等的尺寸关系,并且不一定表示实际的尺寸关系。

[第一实施方案:碳纳米管复合体]

(碳纳米管复合体)

如图1和图2所示,根据本实施方案的碳纳米管复合体(以下也称为CNT复合体)1包括一个碳纳米管(以下也称为CNT)2和被覆碳纳米管的包含无定形碳的层3。碳纳米管的D/G比为0.1以下,D/G比是在波长为532nm的拉曼光谱分析中D带的峰强度与G带的峰强度之比。碳纳米管复合体呈纤维状,并且直径为0.1μm以上50μm以下。通过这些特征,根据本实施方案的碳纳米管复合体可以具有下述(1)至(3)所示的效果。

(1)由于根据本实施方案的碳纳米管复合体呈纤维状,并且直径为0.1μm以上50μm以下,因此可以用光学显微镜对其进行观察。因此,可在光学显微镜的观察下用镊子等逐一拾取根据本实施方案的各碳纳米管复合体,并将其置于预定位置,因此碳纳米管复合体易于处理。即,根据本实施方案的碳纳米管复合体可以具有优异的处理性。

(2)可以通过进行热处理或激光照射来除去根据本实施方案的碳纳米管复合体中所包括的包含无定形碳的层,从而可以获得仅精制碳纳米管。因此,能够通过将CNT复合体置于所需位置,然后进行热处理或激光照射以除去包含无定形碳的层,从而将一个精制碳纳米管置于所需位置。即,通过使用根据本实施方案的碳纳米管复合体,能够将一个精制碳纳米管置于所需位置。

(3)根据本实施方案的碳纳米管复合体中所包括的碳纳米管的D/G比为0.1以下,D/G比是波长为532nm的拉曼光谱分析中D带的峰强度与G带的峰强度之比,并且碳纳米管具有高结晶性。因此,碳纳米管可以具有高拉伸强度和高导电率。

碳纳米管复合体呈单根纤维的形状。碳纳米管复合体的整体外观可以呈直线形状,或者呈曲线形状,例如U形。

可以根据目的适当地调整碳纳米管复合体的长度。例如,CNT复合体的长度优选为10μm以上,并且进一步优选为100μm以上。当CNT复合体的长度为10μm以上时,其容易在用光学显微镜观察CNT复合体的同时通过操纵操纵器将CNT复合体置于任意区域,从制作(例如)微电机系统(MEMS)的观点出发,这是合适的。CNT复合体的长度特别优选为100μm以上。虽然CNT复合体的长度的上限值没有特别地限制,但从制造的观点出发优选为600mm以下。可以通过用光学显微镜进行观察以测量CNT复合体的长度。当CNT复合体呈曲线形状而不呈直线形状时,测量沿曲线的长度。

碳纳米管复合体的直径为0.1μm以上50μm以下。由此,可以用光学显微镜观察CNT复合体,并且CNT复合体易于处理。CNT复合体的直径优选为0.1μm以上5μm以下,并且进一步优选为0.5μm以上3μm以下。

在本说明书中,碳纳米管复合体的直径是指一个CNT复合体的平均外径。通过用光学显微镜观察一个CNT复合体的两个任意位置的截面,测量各截面中的外径并计算所获得的外径的平均值,从而获得一个CNT复合体的平均外径,其中外径为CNT复合体的外周上的最远两点之间的距离。

(碳纳米管)

对碳纳米管的结构没有限制,只要碳纳米管的D/G比为0.1以下即可,D/G比是波长为532nm的拉曼光谱分析中D带的峰强度与G带的峰强度之比。可以使用的碳纳米管的实例包括仅单个碳层(石墨烯)呈筒状的单层碳纳米管、多个碳层的层叠体呈筒状的双层碳纳米管或多层碳纳米管、具有层叠有无底纸杯状的石墨烯的结构的叠杯状纳米管等。

碳纳米管的形状没有特别地限制,并且可以使用末端封闭的碳纳米管和末端开口的碳纳米管这两者。在碳纳米管的制作过程中使用的催化剂可以附着到碳纳米管的一端或两端。此外,可以在碳纳米管的一端或两端形成由锥形石墨烯制成的锥形部分。

碳纳米管的长度可以根据目的适当地选择。例如,碳纳米管的长度优选为10μm以上,并且进一步优选为100μm以上。当碳纳米管的长度为10μm以上时,可以获得长度为10μm以上的CNT复合体。CNT的长度特别优选为100μm以上。虽然碳纳米管的长度的上限值没有特别地限制,但从制造的观点出发优选为600mm以下。可以通过用扫描电子显微镜进行观察以测量CNT的长度。

碳纳米管的直径优选为0.6nm以上20nm以下,并且进一步优选为1nm以上10nm以下。特别地,当碳纳米管的直径为1nm以上10nm以下时,从氧化条件下的耐热性的观点出发,这样的直径是合适的。

在本说明书中,碳纳米管的直径是指一个CNT的平均外径。可以通过用透射电子显微镜直接观察CNT的投影图像并进行测量,从而计算一个CNT的平均外径。或者,可以通过使用拉曼光谱法测定CNT特有的径向呼吸模式下的拉曼位移值,并且由CNT的直径与拉曼位移值的关系式进行计算,来获得一个CNT的平均外径。当CNT包括位于其一端或两端的锥形部分时,在除了锥形部分之外的位置进行测量。

碳纳米管的D/G比为0.1以下,D/G比为波长为532nm的拉曼光谱分析中D带的峰强度与G带的峰强度之比。将使用通过拉曼光谱分析获得的碳纳米管的拉曼光谱来描述D/G比。

G带是在通过拉曼光谱分析法获得的拉曼光谱中在1590cm

根据本实施方案的CNT复合体中所包括的CNT的D/G比为0.1以下,无定形碳或缺陷石墨的含量少,并且结晶性高。因此,CNT可以具有高拉伸强度和高导电率。如果CNT的D/G比超过0.1,那么CNT可能无法具有足够的拉伸强度和高导电率。此外,如果CNT的D/G比超过0.1,那么在下文所述的第三实施方案的精制碳纳米管的制造方法中,当除去各CNT复合体中的包含无定形碳的层时,CNT本身可能劣化。D/G比优选为0.1以下,并且更优选为0.01以下。虽然D/G比的下限值没有特别地限制,但是可为(例如)0以上。

在本说明书中,碳纳米管复合体中的碳纳米管的D/G比是通过以下方法测定的值。

首先,在大气中于600℃的温度对一个碳纳米管复合体进行10分钟的热处理。由此,除去碳纳米管复合体中的包含无定形碳的层,从而获得一个精制碳纳米管。在下述条件下对精制碳纳米管进行拉曼光谱分析,从而获得拉曼光谱(以下也称为精制CNT拉曼光谱)(参见图4)。由精制CNT拉曼光谱中D带的峰强度和G带的峰强度计算D/G比。将精制CNT的D/G比视为碳纳米管复合体中的碳纳米管的D/G比。

(拉曼光谱分析的测定条件)

波长:532nm

激光功率:17mW

曝光时间:一秒

平均次数:三次

物镜放大倍率:50倍

认为根据本实施方案的CNT复合体中的CNT的D/G比与精制CNT的D/G比相同的理由如下。

在用包含无定形碳的层被覆碳纳米管之前,本发明人在与上述相同的条件下对一个碳纳米管进行拉曼光谱分析,以获得拉曼光谱(以下也称为CNT拉曼光谱)(参见图3)。由CNT拉曼光谱的D带的峰强度和G带的峰强度计算D/G比。

然后,用包含无定形碳的层被覆碳纳米管以制备一个CNT复合体。在氧化条件下,于650℃的温度对CNT复合体进行60分钟的热处理,从而除去CNT复合体中的包含无定形碳的层,以获得一个精制碳纳米管。在上述条件下对精制CNT进行拉曼光谱分析,从而获得拉曼光谱(以下也称为精制CNT拉曼光谱)(参见图4)。由精制CNT拉曼光谱中D带的峰强度和G带的峰强度计算D/G比。

可以确认,在本实施方案的CNT复合体中,在被覆包含无定形碳的层之前一个碳纳米管的D/G比与通过除去CNT复合体中的包含无定形碳的层而获得的一个精制碳纳米管的D/G比的值基本相同。这表明在CNT复合体的CNT和精制CNT中,维持了被覆包含无定形碳的层之前的碳纳米管的D/G比。因此,在本说明书中,可以将CNT复合体中的碳纳米管的D/G比视为与精制CNT的D/G比相同。

应当注意,当对碳纳米管复合体进行拉曼光谱分析(波长:532nm)从而获得拉曼光谱(以下也称为CNT复合体拉曼光谱)时,清楚地确认了D带的峰,如图4所示。认为D带源自CNT复合体中所包括的包含无定形碳的层。

制造碳纳米管的方法没有特别地限制,只要为能够获得满足上述D/G比的碳纳米管的方法即可。这样的方法的实例包括热分解法,其中在加热炉内,通过使用具有纳米级直径的催化剂颗粒对诸如醇系或烃系原料气体之类的原料气体进行热分解,从而使碳晶体在催化剂颗粒上生长,并且获得碳纳米管。热分解法的实例包括:通过涂布等使催化剂颗粒负载在基材上,以使CNT在催化剂颗粒上生长的方法;使催化剂悬浮在气相中,以使CNT在催化剂上生长的方法;以及在原料气流中使处于紧密接触状态的多个催化剂颗粒分离,以使CNT在多个催化剂颗粒之间生长的方法。

(包含无定形碳的层)

包含无定形碳的层是包含有无定形碳的层(区域)。对无定形碳没有特别地限制,并且可以使用常规已知的无定形碳。可以使用的无定形碳的实例包括ta-C(四面体无定形碳)、a-C(无定形碳)、ta-C:H(氢化四面体无定形碳)以及a-C:H(氢化无定形碳)。尤其是,优选使用a-C,因为可以通过简单的技术形成包含无定形碳的层。例如,可以使用SP3/SP2的比率为0.2以上0.8以下的无定形碳。

包含无定形碳的层的D/G比优选为0.5以上,D/G比是波长为532nm的拉曼光谱分析中D带的峰强度与G带的峰强度之比。由此,通过热处理或激光照射可以仅除去包含无定形碳的层。包含无定形碳的层的D/G比更优选为0.7以上,并且进一步优选为1.0以上。虽然对包含无定形碳的层的D/G比的上限值没有特别地限制,但优选为(例如)2.0以下。在此,可以将包含无定形碳的层的D/G比视为与碳纳米管复合体的D/G比相同。这是因为CNT复合体中CNT的体积比为10

由于为了计算包含无定形碳的层的D/G比所进行的拉曼光谱分析的条件与为了计算上述碳纳米管的D/G比所进行的拉曼光谱分析的条件相同,因此不再重复其描述。

包含无定形碳的层中的无定形碳的含量优选为1体积%以上,更优选为10体积%以上,并且进一步优选为50体积%以上。虽然对包含无定形碳的层中的无定形碳的含量的上限值没有特别地限制,但可为(例如)100体积%。可以通过热重分析法测定包含无定形碳的层中的无定形碳的含量。

包含无定形碳的层可以仅由无定形碳制成,或者除了无定形碳之外,还可以包含石墨微晶、焦油和通过热分解产生的有机化合物。通过作为碳原料的甲烷气体等的热分解以及随后的冷却过程,从而产生包含无定形碳的层中所含的这些物质。

石墨微晶是指由体积平均粒径为1nm以上50nm以下的石墨构成的晶体颗粒。在本说明书中,“体积平均粒径”是指基于体积的粒径分布(体积分布)中的中值粒径(d50),并且是指包含无定形碳的层中所含的全部石墨微晶的平均粒径。应当注意,在本说明书中,可以将“体积平均粒径”简称为“粒径”。

可以通过以下方法测量用于计算石墨微晶的粒径(体积平均粒径)的各石墨微晶的粒径。首先,用电子显微镜以5000倍的放大倍率观察CNT复合体的任意截面中的任意区域处的包含无定形碳的层的反射电子图像。然后,在反射电子图像中,测量构成各石墨微晶的颗粒的外接圆的直径(即,外接圆当量直径),并且将该直径确定为石墨微晶的粒径。

基于以上获得的石墨微晶的粒径,计算体积平均粒径。

包含无定形碳的层中的石墨微晶的含量优选为99体积%以下,更优选为90体积%以下,并且进一步优选为50体积%以下。虽然对包含无定形碳的层中的石墨微晶的含量的下限值没有特别地限制,但是其可为(例如)1体积%。可以通过用透射电子显微镜进行观察或通过热重分析法来测定包含无定形碳的层中的石墨微晶的含量。

包含无定形碳的层的厚度优选为0.05μm以上25μm以下。在此,包含无定形碳的层的厚度是指在CNT复合体的截面中,从CNT的外周上的一个任意点延伸至CNT复合体的外周上的一个任意点的各最短距离的平均值。因此,由于碳纳米管复合体具有足够的直径,因此CNT复合体容易处理。包含无定形碳的层的厚度更优选为0.05μm以上2.5μm以下,并且进一步优选为0.25μm以上1.5μm以下。通过用电子显微镜观察CNT复合体的两个任意位置处的截面以测量包含无定形碳的层的厚度,并计算所获得的厚度的平均值,从而获得包含无定形碳的层的厚度。

[第二实施方案:碳纳米管复合体的制造方法]

根据本实施方案的碳纳米管复合体的制造方法包括:准备一个碳纳米管的第一步骤,以及通过用包含无定形碳的层被覆碳纳米管,从而获得碳纳米管复合体的第二步骤。

(第一步骤)

在第一步骤中,准备一个碳纳米管。该碳纳米管可以与第一实施方案所述的碳纳米管相同。

准备碳纳米管的方法没有特别地限制,并且可以使用市售的碳纳米管,或者可以使用通过常规已知方法制作的碳纳米管。特别地,优选准备通过如下方法制作的碳纳米管,在该方法中,在原料气流中使处于紧密接触状态的多个催化剂颗粒分离,以使CNT在多个催化剂颗粒之间生长(以下也将该方法称为浮桥(FB(floating bridge))法),因为获得了具有高结晶性并且仅由六元环构成的碳纳米管。

例如,可以使用图5所示的碳纳米管制造装置20实施FB法。碳纳米管制造装置20包括:管状反应室21,从反应室21的一端向反应室21内供给含碳气体的气体供给机构22,将多个催化剂颗粒P以接触状态释放到流过反应室21的含碳气体中的催化剂供给机构23,以及置于反应室21中用于保持捕获催化剂颗粒P的基板B的基板保持机构24。

<反应室>

反应室21在位于催化剂供给机构23的上游的入口区域25中将含碳气体流层化,并且利用层化的含碳气体在位于催化剂供给机构23的下游的形成区域26中形成碳纳米管。

反应室21设置有加热器27。换句话说,通过加热器27加热反应室21。

反应室21的形成区域26中的内部温度优选为800℃以上1200℃以下。为了维持这样的温度,可以将含碳气体加热,然后由气体供给机构22供给至反应室21,或者可以在入口区域25中加热含碳气体。

<气体供给机构>

气体供给机构22可以具有气罐28和流量控制阀29,以向反应室21供给含碳气体。

作为由气体供给机构22供给的含碳气体,使用诸如烃气体之类的还原性气体。作为这种含碳气体,(例如)可以使用乙炔和氮气或氩气的混合气体、甲烷等。

从气体供给机构22向反应室内供给的含碳气体的平均流速的下限为0.05m/sec,优选为0.10cm/sec,并且更优选为0.20cm/sec。另一方面,反应室21中的含碳气体的平均流速的上限优选为10.0cm/sec,并且更优选为0.5cm/sec。如果反应室21中的含碳气体的平均流速小于下限,那么风压可能不足以使在催化剂颗粒P之间形成的碳纳米管延伸。相反,如果反应室21中的含碳气体的平均流速大于上限,那么碳纳米管可能与催化剂颗粒P分离,这可能使碳纳米管的生长停止,并且因此阻碍碳纳米管的形成。

由气体供给机构22供给至反应室21中的含碳气体流的雷诺数的下限优选为0.01,并且更优选为0.05。另一方面,上述雷诺数的上限是1000,优选100,并且更优选10。如果雷诺数小于下限,那么设计可能受到过度的限制,这可能使碳纳米管制造装置20不必要地昂贵,并且可能使碳纳米管的制造效率不必要地降低。如果雷诺数大于上限,那么含碳气体流可能受到干扰,这可能阻碍催化剂颗粒P之间的碳纳米管的产生以及碳纳米管的延伸。

优选的是,气体供给机构22可以反复改变向反应室21供给的含碳气体的量。由此,反应室21内的含碳气体的流速增加或减少,这促进了多个一体化的催化剂颗粒的分离,由此获得的碳纳米管的数量增加。

<催化剂供给机构>

催化剂供给机构23可为在含碳气体流中保持可崩解催化剂D的机构,当经受含碳气体的风压时,可崩解催化剂D崩解并分成多个催化剂颗粒P。催化剂供给机构23可为保持(例如)呈带状或棒状的较长尺寸的可崩解催化剂D的机构,并且逐渐将可崩解催化剂D进给至反应室21中。通过以这种方式使用可崩解催化剂D,可以在含碳气体流中于高温下形成处于接触状态的多个催化剂颗粒P,这使得可以在多个催化剂颗粒之间可靠地使碳纳米管生长。

作为可崩解催化剂D,适合使用易于形成微细催化剂颗粒P的金属箔。用于可崩解催化剂D的材料的实例可包括铁、镍等,并且特别优选为具有优异的可崩解性和催化性的高纯铁。认为当在反应室21中将高纯铁加热到高温,并且将其暴露于含碳气体时,由于渗碳而在其表面上形成碳化铁(Fe

最终通过基板B捕获的催化剂颗粒P的平均直径的下限优选为30nm,更优选为40nm,并且进一步优选为50nm。另一方面,通过基板B捕获的催化剂颗粒P的平均直径的上限优选为1000μm,更优选为100μm,并且进一步优选为10μm。如果通过基板B捕获的催化剂颗粒P的平均直径小于下限,那么由催化剂颗粒形成的碳纳米管的直径较小并且延伸率较小,这可能无法充分地使碳纳米管延伸。相反,如果通过基板捕获的催化剂颗粒的平均直径大于上限,那么形成自催化剂颗粒的碳纳米管可能难以延伸。

用作可崩解催化剂D的金属箔的平均厚度的下限优选为1μm,并且更优选为2μm。另一方面,用作可崩解催化剂D的金属箔的平均厚度的上限优选为500μm,并且更优选为200μm。如果用作可崩解催化剂D的金属箔的平均厚度小于下限,那么金属箔可能破裂并被含碳气体吹飞。相反,如果用作可崩解催化剂D的金属箔的平均厚度大于上限,那么崩解速度可能较慢,这可能降低碳纳米管的形成效率。

<基板保持机构>

基板保持机构24将基板B保持在催化剂供给机构23的催化剂供给位置的下方,以使基板B沿着含碳气体的流动方向向下游延伸。考虑到催化剂颗粒P在含碳气体流中的下落速度,优选的是,基板B保持为在催化剂颗粒P可能下落于其上的范围内广泛地延伸。

基板保持机构24使基板B捕获由催化剂供给机构23释放的催化剂颗粒P,并且对抗含碳气体流将该催化剂颗粒P保持在捕获位置。因此,由于施加到延伸自保持在基板B上的催化剂颗粒P的碳纳米管以及施加到位于该碳纳米管的另一端的另一催化剂颗粒P的含碳气体的风压,从而拉动了延伸自保持在基板B上的催化剂颗粒P的碳纳米管以使其进行塑性变形,并且碳纳米管在纵向方向上延伸,同时碳纳米管的直径减小。

即使在碳纳米管如此延伸期间,也在催化剂颗粒P上生长了具有初始直径的碳纳米管。因此,如图6所示,通过使用碳纳米管制造装置20并通过FB法制作的碳纳米管可以包括管状的管部T以及自管部的末端直径连续扩大的圆锥状的圆锥部C。

也就是说,碳纳米管制造装置20在使通过气相生长法形成的碳纳米管形成的同时,利用含碳气体的风压使该碳纳米管延伸,从而将碳纳米管的一部分六边形晶胞转化为五边形晶胞,由此形成圆锥状的圆锥部,并且使五边形晶胞再次转化为六边形晶胞,从而形成管部,该管部为具有较小直径的碳纳米管。

由于碳纳米管制造装置20使生长于催化剂颗粒P上的碳纳米管延伸,因此,与催化剂颗粒P上的碳纳米管的生长速度相比,碳纳米管制造装置20能够以非常快的速度形成管部,这使得可以在比较短的时间内形成较长的碳纳米管。因此,即使在催化剂颗粒P上连续生长碳纳米管的条件可维持时间较短,也可以形成足够长的碳纳米管。

认为碳纳米管制造装置20通过利用含碳气体的风压对催化剂颗粒P上的碳纳米管施加张力,从而促进了在碳纳米管的生长点处引入碳原子。由此,认为碳纳米管制造装置20可以进一步增大碳纳米管的生长速度,因此增大了所获得的碳纳米管的长度的增大速度。

认为在碳纳米管制造装置20中,通过利用含碳气体的风压对催化剂颗粒P上的碳纳米管施加张力,碳纳米管不易于弯曲,因此可以获得包括仅由碳的六元环构成的管部T的直线状碳纳米管。即使当在下文描述的第三实施方案的第三步骤中将仅由碳的六元环构成的碳纳米管暴露于高温氧化性气体(气氛)时,其也不易于劣化,因此可以保持质量。

另一方面,如果碳纳米管除了包含碳的六元环以外还包含碳的五元环或七元环,那么很可能产生源自五元环或七元环的弯曲。当在下文描述的第三实施方案的第三步骤中,包含弯曲的碳纳米管暴露于高温氧化性气体(气氛)时,会因为反应进行较快而在该弯曲部分中形成孔,并且因为形成悬空键,使得弯曲部分劣化,从而导致质量劣化。在这种质量劣化的碳纳米管中,在拉曼光谱分析中确认了强的D带峰。

作为基板B,(例如)可以使用硅基板、由诸如石英玻璃等制成的耐热玻璃基板、由诸如氧化铝等制成的陶瓷基板等。此外,基板保持机构24可以使较长尺寸的基板或多个基板沿着含碳气体的流动方向移动。通过以这种方式移动基板B,碳纳米管制造装置可以防止催化剂颗粒P填满基板B的表面,并且可以连续地制造碳纳米管。

(第二步骤)

在第二步骤中,通过用包含无定形碳的层被覆第一步骤中准备的碳纳米管,从而获得碳纳米管复合体。

在碳纳米管的常规制造方法中,在制作碳纳米管的同时可形成诸如无定形碳和石墨微晶之类的副产物。由于这些副产物会影响碳纳米管本身的导电性和机械特性,因此碳纳米管的诸如导电性和机械特性之类的初始特性劣化。因此,对于常规碳纳米管,为了提高碳纳米管的结晶性,研究了除去诸如无定形碳和石墨微晶之类的副产物的技术。

还研究了制造碳纳米管的方法,其中在碳纳米管的制作过程中不会形成诸如无定形碳之类的副产物,并且能够获得高结晶性碳纳米管。然而,由于高结晶性碳纳米管非常小,直径为约0.8nm至10nm,因此不能用光学显微镜观察碳纳米管。因此,难以处理碳纳米管。

因此,通过对有助于使高结晶性碳纳米管的处理变得容易的方法进行认真研究,本发明人最新发现,通过用包含无定形碳的层被覆碳纳米管以增加直径,可以用光学显微镜观察碳纳米管并且容易处理。通过用包含无定形碳的层被覆高结晶性碳纳米管来形成碳纳米管复合体的手段基于与除去碳纳米管中所含的诸如无定形碳和石墨微晶之类的副产物的常规技术理念完全相反的技术理念。

用包含无定形碳的层被覆碳纳米管的方法的实例包括在烃系气体中于950℃以上1100℃以下的温度对碳纳米管进行热处理。在此,可以使用的烃系气体的实例包括甲烷气体、乙烯气体、乙炔气体、乙醇气体和苯气体。热处理的温度优选为950℃以上1050℃以下。根据热处理的温度和包含无定形碳的层的目标厚度适当地改变热处理的持续时间。例如,热处理的持续时间优选为1分钟以上60分钟以下,并且进一步优选为5分钟以上30分钟以下。

烃系气体中的甲烷气体、乙烯气体、乙炔气体、乙醇气体和苯气体的总浓度优选为1体积%以上,更优选为70体积%以上,并且进一步优选为100体积%以上。如果总浓度小于1体积%,那么包含无定形碳的层的形成速度可能变慢。另一方面,总浓度的上限没有特别地限制,并且从提高包含无定形碳的层的形成速度的观点出发优选为100体积%。除了甲烷气体、乙烯气体、乙炔气体、乙醇气体和苯气体之外,烃系气体还可以包括诸如氦气、氩气或氮气之类的不促进包含无定形碳的层的氧化的惰性气体,和/或诸如氢气之类的还原性气体。

反应室内的烃系气体的平均流速优选为0.05cm/sec以上,更优选为0.10cm/sec以上,并且进一步优选为0.20cm/sec以上。如果烃系气体的平均流速小于0.05cm/sec,那么包含无定形碳的层的形成速度可显著降低。另一方面,反应室内的烃系气体的平均流速的上限优选为10.0cm/sec以下,更优选为1cm/sec以下,并且进一步优选为0.50cm/sec以下。如果烃系气体的平均流速超过10.0cm/sec,那么烃系气体在达到烃系气体的热分解温度之前可能经过反应室,并且可能不会形成包含无定形碳的层。

在第二步骤中获得的碳纳米管复合体具有大的直径,可以用光学显微镜对其进行观察,并且该碳纳米管复合体容易处理。因此,根据碳纳米管的用途,可以将各碳纳米管复合体逐一置于所需位置。

[第三实施方案:精制碳纳米管的制造方法]

根据本实施方案的精制碳纳米管的制造方法包括:准备一个碳纳米管的第一步骤,通过用包含无定形碳的层被覆碳纳米管,从而获得碳纳米管复合体的第二步骤,以及通过除去碳纳米管复合体中的包含无定形碳的层,从而获得精制碳纳米管的第三步骤。

(第一步骤和第二步骤)

第一步骤和第二步骤可以与第二实施方案中所述的第一步骤和第二步骤相同。

(第三步骤)

在第三步骤中,通过除去在第二步骤中获得的碳纳米管复合体中的包含无定形碳的层,从而获得精制碳纳米管。

由于在第二步骤中获得的碳纳米管复合体易于处理,因此可以将各碳纳米管复合体逐一置于所需位置。因此,通过将一个碳纳米管复合体置于所需位置,然后进行第三步骤以除去包含无定形碳的层,可以将仅一个精制碳纳米管置于所需位置。

通过对除去碳纳米管复合体中的包含无定形碳的层的方法进行深入研究,本发明人发现通过在规定条件下对碳纳米管复合体进行热处理,或者用激光束照射CNT复合体,可以在维持碳纳米管的结晶性的同时,仅除去碳纳米管复合体中的包含无定形碳的层,并且由此可以获得高结晶性的精制碳纳米管。

当通过热处理除去碳纳米管复合体中的包含无定形碳的层时,(例如)在氧化条件下于400℃以上800℃以下的温度对碳纳米管复合体进行热处理。由此,可以在维持碳纳米管的结晶性的同时,仅除去碳纳米管复合体中的包含无定形碳的层。

如果热处理的温度小于400℃,则不可能充分除去包含无定形碳的层。另一方面,如果热处理的温度超过800℃,那么碳纳米管可能燃烧并消失。热处理的温度优选为420℃以上750℃以下,更优选为560℃以上690℃以下,并且进一步优选为550℃以上650℃以下。

根据热处理的温度和包含无定形碳的层的厚度适当地改变热处理的持续时间。例如,热处理的时间优选为1分钟以上120分钟以下,并且进一步优选为10分钟以上60分钟以下。

当通过激光照射除去碳纳米管复合体中的包含无定形碳的层时,(例如)在波长为200nm以上1064nm以下且功率为10mW以上10W以下的条件下用激光束照射碳纳米管复合体。在这种情况下,在氧化条件下用激光束照射碳纳米管复合体。因此,可以在维持碳纳米管的结晶性的同时,仅除去碳纳米管复合体中的包含无定形碳的层。

可以使用的激光类型的实例包括Nd:YAG、He-Ne、Ar离子、准分子激光和半导体激光。

作为激光束的条件,优选的波长为450nm以上750nm以下,并且优选的功率为10mW以上5W以下。

在第三步骤中获得的精制碳纳米管的D/G比优选为0.1以下,D/G比是波长为532nm的拉曼光谱分析中D带的峰强度与G带的峰强度之比。由此,精制CNT可以具有高结晶性。因此,精制CNT可以具有高拉伸强度和高导电率。D/G比更优选为0.01以下,并且进一步优选为0.001以下。虽然D/G比的下限值没有特别地限制,但是可(例如)为0以上。

可以通过由第一实施方案所述的精制CNT拉曼光谱中D带的峰强度和G带的峰强度计算D/G比,从而确认精制碳纳米管的D/G比。

当第一步骤中准备的碳纳米管的D/G比的值为R1,并且第三步骤中获得的精制碳纳米管的D/G比的值为R2时,R1和R2优选表现出由下式1表示的关系:

-0.2≤(R2-R1)≤0.2 式1

(在上式1中,R1满足0≤R1≤0.2,并且R2满足0≤R2≤0.2)。

在R1和R2表现出由上式1表示的关系的情况下,这种情况表示通过第三步骤获得高结晶性的精制碳纳米管,而不使碳纳米管复合体中的碳纳米管劣化。R1和R2进一步优选表现出由下式2或3表示的关系:

-0.1≤(R2-R1)≤0.1 式2

(在上式2中,R1满足0≤R1≤0.2,并且R2满足0≤R2≤0.2)

R1=R2 式3

(在上式3中,R1满足0≤R1≤0.2,并且R2满足0≤R2≤0.2)。

实施例

将参考实施例更具体地描述本实施方案。然而,本实施方案不受这些实施例的限制。

<试样1>

(碳纳米管的准备)

使用图5所示的碳纳米管制造装置20制作碳纳米管。在加热炉内设置内径为20mm的石英管,并且将宽度为10mm的基板和作为可崩解催化剂的边长为1cm且厚度为10μm的正方形纯铁片(纯度:4N)置于该石英管内。然后,在将氩气浓度为100体积%的氩气以60cc/min的速度供给至石英管内的同时,将加热炉内的温度升高至1000℃。然后,除了氩气以外,以3000cc/min的速度供给甲烷气体15秒,然后将流量(速度)改为小于3000cc/min并继续供给一小时。

由于甲烷气体的供给,纯铁片崩解并释放出催化剂颗粒,并且粒径为30nm至300nm的催化剂颗粒附着到基板上。当从石英管中取出基板并用扫描电子显微镜观察时,在一些附着于基板上的催化剂微细颗粒之间以在颗粒之间桥接的方式形成了碳纳米管。

对于所获得的碳纳米管,指定一个碳纳米管。对于该碳纳米管,通过拉曼光谱分析测量其直径,并且通过用扫描电子显微镜观察测量其长度。碳纳米管的直径为1.8nm,并且长度为1000μm。

用透射电子显微镜检查上面所指定的一个碳纳米管的结构。确认了碳纳米管为整体外观呈直线形状、并且在两端具有圆锥状的圆锥部的单层碳纳米管。

对上述指定的一个碳纳米管进行拉曼光谱分析,从而获得拉曼光谱。拉曼光谱分析的测定条件如第一实施方案所述。当由拉曼光谱中D带的峰强度和G带的峰强度计算D/G比时,D/G比为0.03。

(碳纳米管复合体的制作)

接下来,将其上附着有上述指定的一个碳纳米管的基板置于石英管内,并且在将甲烷气体浓度为70体积%的烃系气体以0.1cm/sec的速度向石英管内供给的同时,将加热炉内的温度在1050℃维持五分钟,从而对碳纳米管进行热处理。由此,在碳纳米管周围形成包含无定形碳的层以获得一个碳纳米管复合体。

用光学显微镜观察上述获得的一个碳纳米管复合体,以测量其直径和长度。CNT复合体的直径为1μm,并且长度为1000μm。

用透射电子显微镜检查上述获得的一个碳纳米管复合体的结构。结果,证实了碳纳米管复合体呈纤维状,并且整体外观呈直线形状,并且在一个碳纳米管的表面上形成了含有无定形碳的层(包含无定形碳的层)。

可在光学显微镜的观察下用镊子拾取上述获得的一个碳纳米管复合体,并将其置于预定位置。即,碳纳米管复合体具有良好的处理性。

(精制碳纳米管的制造)

接下来,将上述获得的一个碳纳米管复合体在大气中于650℃的温度进行60分钟的热处理。

当在热处理之后用透射电子显微镜检查试样1时,能够确认一个精制碳纳米管。确认了精制碳纳米管为整体外观呈直线形状、并且在两端具有圆锥状的圆锥部的单层碳纳米管。确认了在精制碳纳米管的表面上没有无定形碳。

对于上述获得的一个精制碳纳米管,通过拉曼光谱分析测量其直径,并且通过用扫描电子显微镜观察来测量其长度。精制碳纳米管的直径为1.8nm,并且长度为1000μm。

对上述获得的一个精制碳纳米管进行拉曼光谱分析,从而获得拉曼光谱。拉曼光谱分析的测定条件如第一实施方案所述。当由拉曼光谱中D带的峰强度和G带的峰强度计算D/G比时,D/G比为0。

当由碳纳米管的D/G比的值(R1)和精制碳纳米管的D/G比的值(R2)计算(R2-R1)的值时,(R2-R1)的值为-0.03。

<试样2至4>

在试样2至4的每一个试样中,通过与试样1相同的方法制作碳纳米管。对于所获得的碳纳米管,指定一个碳纳米管,并且对于该碳纳米管,通过与试样1相同的方法测定其直径、长度、D/G比。结果示于表1的“CNT”一栏的“直径”、“长度”和“D/G比”栏中。

对试样2至4各自的上述指定的一个碳纳米管进行热处理,以获得一个碳纳米管复合体。热处理的温度和时间示于表1的“第二步骤”一栏的“温度”和“时间”栏中。

各试样2至4的碳纳米管复合体的直径和长度分别示于表1的“CNT复合体”一栏的“直径”和“长度”栏中。

用透射电子显微镜检查试样2至4各自的碳纳米管复合体的结构。结果证实,各碳纳米管复合体呈纤维状,并且整体外观呈直线形状,并且在一个碳纳米管的表面上形成了含有无定形碳的层(包含无定形碳的层)。

可在光学显微镜的观察下用镊子拾取试样2至4各自的碳纳米管复合体,并将其置于预定位置。即,各碳纳米管复合体具有良好的处理性。

接下来,在大气中对试样2至4各自的碳纳米管复合体进行热处理。热处理的温度和时间示于表1中“第三步骤”一栏的“温度”和“时间”栏中。

当在热处理之后用透射电子显微镜观察试样2时,碳纳米管复合体没有变化,并且确认了位于碳纳米管的表面上的包含无定形碳的层。因此,确认了在试样2的热处理条件下,不能除去包含无定形碳的层以获得精制碳纳米管。不能除去包含无定形碳的层的原因可能是热处理时间短。

当在热处理之后用透射电子显微镜观察试样3时,确认了位于碳纳米管的表面上的包含无定形碳的层,但是包含无定形碳的层的量减少。因此,确认了在试样3的热处理条件下,不能充分除去包含无定形碳的层并且不能获得精制碳纳米管。不能充分除去包含无定形碳的层的原因可能是热处理时间短。

当在热处理之后用透射电子显微镜观察试样4时,既不能观察到碳纳米管也不能观察到包含无定形碳的层。因此,确认了在试样4的热处理条件下,碳纳米管也与包含无定形碳的层一起消失。碳纳米管与包含无定形碳的层一起消失的原因可能是热处理时间长。

<试样5>

在试样5中,通过与试样1相同的方法制作碳纳米管。对于所获得的碳纳米管,指定一个碳纳米管,并且对于该碳纳米管,通过与试样1相同的方法测定其直径、长度、D/G比。结果示于表1的“CNT”一栏的“直径”、“长度”、“D/G比”栏中。

对试样5的上述指定的碳纳米管进行热处理,以获得一个碳纳米管复合体。热处理的温度和时间示于表1的“第二步骤”一栏的“温度”和“时间”栏中。

试样5的碳纳米管复合体的直径和长度分别示于表1的“CNT复合体”一栏的“直径”和“长度”栏中。

用透射电子显微镜检查试样5的碳纳米管复合体的结构。结果证实,碳纳米管复合体呈纤维状,并且整体外观呈直线形状,并且在一个碳纳米管的表面上形成了含有无定形碳的层(包含无定形碳的层)。

可在光学显微镜的观察下用镊子拾取试样5的碳纳米管复合体,并将其置于预定位置。即,碳纳米管复合体具有良好的处理性。

接下来,在波长为532nm(激光束的类型:半导体激光)且功率为17mW的条件下,用激光束对获得的碳纳米管复合体进行照射。

当在激光照射之后用透射电子显微镜检查试样5时,能够确认一个精制碳纳米管。确认了精制碳纳米管为整体外观呈直线形状、并且在两端具有圆锥状的圆锥部的单层碳纳米管。确认在精制碳纳米管的表面上没有无定形碳。

对于上述获得的一个精制碳纳米管,通过拉曼光谱分析测量其直径,并且通过用扫描电子显微镜观察来测量其长度。精制碳纳米管的直径为1.3nm,并且长度为1000μm。

对上述获得的一个精制碳纳米管进行拉曼光谱分析,从而获得拉曼光谱。拉曼光谱分析的测定条件如第一实施方案所述。当由拉曼光谱中D带的峰强度和G带的峰强度计算D/G比时,D/G比为0。

碳纳米管的D/G比的值(R1)和精制碳纳米管的D/G比的值(R2)这两者均为0,即,这些值满足关系R1=R2。

虽然以上已经描述了本公开的实施方案和实施例,但是最初也旨在适当地组合或不同地修改实施方案和实施例的特征。

应当理解,本文公开的实施方案和实施例在各方面都是说明性的而非限制性的。本发明的范围由权利要求的范围限定,而不是由上述的实施方案和实施例限定,并且本发明的范围旨在包括与权利要求的范围等同的范围和含义内的任何修改。

附图标记列表

1:碳纳米管复合体;2:碳纳米管;3:无定形碳;20:碳纳米管;21:反应室;22:气体供给机构;23:催化剂供给机构;24:基板保持机构;25:入口区域;26:形成区域;27:加热器;28:气罐;29:流量控制阀;C:圆锥部;D:可崩解催化剂;P:催化剂颗粒。

- 碳纳米管复合体集合线、碳纳米管复合体集合线的热处理体、碳纳米管复合体集合线的制造方法、以及碳纳米管复合体集合线的热处理体的制造方法

- 碳纳米管形成用基板、碳纳米管复合体、能量设备、其制造方法及搭载该能量设备的装置