将PCT膜作为绝缘层的柔性印刷电路板及其制造方法

文献发布时间:2023-06-19 10:32:14

技术领域

本发明涉及柔性印刷电路板(Flexible Printed Circuit Board,FPCB)(以下,简称为“FPCB”),更详细地,涉及将材质为聚对苯二甲酸环己烷二甲醇酯(PolyCyclohexylenedimethylene Terephthalate,PCT)(以下,简称为“PCT”)的PCT膜作为覆盖膜的绝缘层及/或柔性覆铜板(Flexible Copper Clad Laminate,FCCL)的绝缘层的柔性印刷电路板。

此外,本发明涉及所述柔性印刷电路板的制造方法。

背景技术

柔性印刷电路板(FPCB)意指将复杂的电气回路形成在柔软的绝缘膜上的印刷电路板,与刚性(rigid)印刷电路板不同而具有弯曲的特性,从而已使用在各种工业领域(汽车、医疗器械、半导体装备、电脑、照明等)中,预计以后也会使用在更多的工业领域中。

用于制造这种FPCB的方法在注册专利第10-1606492号(柔性电路板的制造方法)中公开,在上述注册专利中,首先准备柔性膜层以及覆盖膜。

在准备柔性膜层的过程中,铜箔将热熔粘合剂作为媒介形成在材质为聚酯树脂的绝缘膜。作为聚酯树脂,使用PET(聚对苯二甲酸乙二酯)树脂、PTT(聚对苯二甲酸丙二酯)树脂、PBT(聚对苯二甲酸丁二酯)树脂、PCT(聚对苯二甲酸环己烷二甲醇酯)树脂、PEN(聚萘二甲酸乙二醇酯)树脂中任一个。当使用PET树脂时,绝缘膜的厚度设定为1~12μm,热熔粘合剂的厚度设定为1~10μm。

在准备覆盖膜的过程中,热熔粘合剂粘合在PET膜的下面。PET膜的厚度设定为1~7μm,热熔粘合剂的厚度设定为1~8μm。

若柔性膜层以及覆盖膜准备完成,则进行粘合工艺。在粘合工艺中,在使柔性膜层的热熔粘合剂和覆盖膜的热熔粘合剂接触的状态下施加微热而预焊接之后,进行热压使得完全粘合。

【现有技术文献】

【专利文献】

注册专利第10-1606492号(柔性电路板的制造方法)

发明内容

PCT树脂具有比PET树脂更优异的物性(耐热性、尺寸稳定性、耐化学性、耐候性、耐湿性、绝缘性等),因此作为FPCB的绝缘层(意指覆盖膜的绝缘层或者柔性覆铜板的绝缘层)使用PCT膜比使用PET膜显著有利。

即使如此,之所以PCT膜没有被用作FPCB的绝缘层,是因为因PCT树脂快速凝固的特性而不能将PCT树脂加工成膜形态,最近(大约2018年底)众所周知SKC在世界上第一个成功地将PCT树脂加工成膜形态,这为将PCT膜用作FPCB的绝缘层创造了条件。

在上述注册专利第10-1606492号中公开有柔性覆铜板(记载为柔性膜层)的绝缘层也可以具备PCT膜,从而也可以认为上述注册专利的热压方式可以使用在将PCT膜作为绝缘层的FPCB的制造中。但是,在上述注册专利中公开的热压方式仅举例出柔性覆铜板的绝缘层为PET膜的情况,进而仅举例出覆盖膜的绝缘层也为PET膜,这不能适用于将PCT膜作为柔性覆铜板的绝缘层及/或覆盖膜的绝缘层的FPCB的制造。

因此,本发明的目的在于提供一种将PCT膜作为柔性覆铜板的绝缘层及/或覆盖膜的绝缘层的柔性印刷电路板(FPCB)以及通过热压方式以及除此之外的方式用于制造该柔性印刷电路板的方法。

本发明的第一实施例提供一种将PCT膜作为绝缘层的柔性印刷电路板,包括:柔性覆铜板,在由PCT膜构成的绝缘层上依次层叠热熔粘合剂层以及金属箔层而成,在所述金属箔层上具有电路图案;以及覆盖膜,在由PCT膜构成的绝缘层上形成有覆盖所述金属箔层并与所述热熔粘合剂层粘合的热熔粘合剂层。优选地,所述柔性覆铜板的绝缘层以及所述覆盖膜的绝缘层分别具有45μm至55μm范围内的厚度,所述金属箔层具有30μm至40μm范围内的厚度。

用作所述柔性覆铜板的绝缘层以及所述覆盖膜的绝缘层的PCT膜可以是照射紫外线而预处理的紫外线预处理PCT膜。其中,所述紫外线具有170nm至180nm范围内的波长。

用于制造根据所述第一实施例的将PCT膜作为绝缘层的柔性印刷电路板制造方法包括:热压工艺,通过热压使柔性覆铜板和覆盖膜粘合,所述柔性覆铜板为在由PCT膜构成的绝缘层上依次层叠热熔粘合剂层以及形成有电路图案的金属箔层的形式,所述覆盖膜为在由PCT膜构成的绝缘层上形成热熔粘合剂层的形式。在所述热压工艺中,在以所述热熔粘合剂层相贴的方式重叠的所述柔性覆铜板以及覆盖膜施加150℃至155℃范围内的温度以及每平方英寸33kgf至39kgf范围内的压力60分钟至90分钟范围内的时间期间。

优选地,所述柔性覆铜板的绝缘层以及所述覆盖膜的绝缘层分别具有45μm至55μm范围内的厚度,所述金属箔层具有30μm至40μm范围内的厚度。

用作所述柔性覆铜板的绝缘层以及所述覆盖膜的绝缘层的PCT膜可以是在形成所述热熔粘合剂层之前照射紫外线而预处理的紫外线预处理PCT膜。所述紫外线具有170nm至180nm范围内的波长。

本发明的第二实施例提供一种将PCT膜作为绝缘层的柔性印刷电路板,包括:柔性覆铜板,在由PCT膜构成的绝缘层上依次层叠粘合剂层以及金属箔层而成,在所述金属箔层上具有电路图案;以及覆盖膜,在由PCT膜构成的绝缘层上形成有覆盖所述金属箔层并与所述粘合剂层结合的粘合剂层。

优选地,所述柔性覆铜板的绝缘层以及所述覆盖膜的绝缘层分别具有45μm至55μm范围内的厚度,所述金属箔层具有30μm至40μm范围内的厚度,所述粘合剂层具有20μm至45μm范围的厚度。

用作所述柔性覆铜板的绝缘层以及所述覆盖膜的绝缘层的PCT膜可以是照射紫外线而预处理的紫外线预处理PCT膜。所述紫外线具有170nm至180nm范围内的波长。

用于制造根据所述第二实施例的将PCT膜作为绝缘层的柔性印刷电路板的制造方法包括:层压工艺,通过层压结合柔性覆铜板和覆盖膜,所述柔性覆铜板为在由PCT膜构成的绝缘层上依次层叠粘合剂层以及形成有电路图案的金属箔层的形式,所述覆盖膜为在由PCT膜构成的绝缘层上形成粘合剂层的形式。在所述层压工艺中,以所述粘合剂层相贴的方式重叠的所述柔性覆铜板以及覆盖膜在常温状态下通过一对加压辊之间的同时,以每平方英寸1kgf至3kgf范围内的压力被加压。

用作所述柔性覆铜板的绝缘层以及所述覆盖膜的绝缘层的PCT膜可以是在形成所述粘合剂层之前照射紫外线而预处理的紫外线预处理PCT膜。所述紫外线具有170nm至180nm范围内的波长。

本发明的第三实施例提供一种将PCT膜作为绝缘层的柔性印刷电路板,包括:柔性覆铜板,在由PCT膜构成的绝缘层上依次层叠紫外线硬化剂层以及金属箔层而成,在所述金属箔层上具有电路图案;以及覆盖膜,在由PCT膜构成的绝缘层上形成有覆盖所述金属箔层并与所述紫外线硬化剂层结合的紫外线硬化剂层。

优选地,所述柔性覆铜板的绝缘层以及所述覆盖膜的绝缘层分别具有45μm至55μm范围内的厚度,所述金属箔层具有30μm至50μm范围内的厚度,所述紫外线硬化剂层具有10μm至40μm范围的厚度。

用作所述柔性覆铜板的绝缘层以及所述覆盖膜的绝缘层的PCT膜可以是在形成所述紫外线硬化剂层之前照射紫外线而预处理的紫外线预处理PCT膜。所述紫外线具有170nm至180nm范围内的波长。

所述柔性覆铜板的紫外线硬化剂层以及所述覆盖膜的紫外线硬化剂层准备为被比用于所述预处理的紫外线的波长大的波长的紫外线硬化。具体地,所述柔性覆铜板的紫外线硬化剂层以及所述覆盖膜的紫外线硬化剂层准备为被具有340nm至360nm范围内的波长的紫外线硬化。

用于制造根据所述第三实施例的将PCT膜作为绝缘层的柔性印刷电路板的制造方法包括:紫外线硬化工艺,通过紫外线使柔性覆铜板和覆盖膜结合,所述柔性覆铜板为在由PCT膜构成的绝缘层上依次层叠紫外线硬化剂层以及形成有电路图案的金属箔层的形式,所述覆盖膜为在由PCT膜构成的绝缘层上形成紫外线硬化剂层的形式。在所述紫外线硬化工艺中,以所述紫外线硬化剂层相贴的方式重叠的柔性覆铜板以及覆盖膜通过照射具有340nm至360nm范围内的波长的紫外线的区域。

优选地,所述柔性覆铜板的绝缘层以及所述覆盖膜的绝缘层分别具有45μm至55μm范围内的厚度,所述金属箔层具有30μm至50μm范围内的厚度,所述紫外线硬化剂层具有10μm至40μm范围的厚度。

用作所述柔性覆铜板的绝缘层以及所述覆盖膜的绝缘层的PCT膜可以是在形成所述紫外线硬化剂层之前照射紫外线而预处理的紫外线预处理PCT膜。用于所述预处理的紫外线具有170nm至180nm范围内的波长。

根据本发明,产生的效果是,与一般使用为柔性印刷电路板的材料即柔性覆铜板以及覆盖膜的绝缘层的PI膜相比,将价格低廉且具有优异的物性的PCT膜作为柔性覆铜板以及覆盖膜的绝缘层的柔性印刷电路板能够确保各层之间的充分的粘合强度以及结合强度的同时被制造。进而,还产生的效果是,在本发明的第二实施例以及第三实施例中,柔性印刷电路板可以通过卷对卷方式制造而能够实现生产性提高,还能够防止柔性覆铜板以及覆盖膜的热损伤。

此外,根据本发明,还产生的效果是,作为柔性覆铜板以及覆盖膜的绝缘层使用紫外线预处理PCT膜,因此与紫外线预处理之前的PCT膜用作上述绝缘层的情况相比,上述绝缘层的物性(尺寸稳定性、粘合性)变得更优异。

附图说明

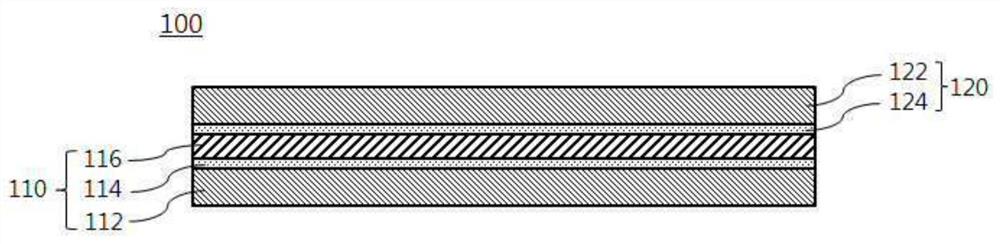

图1是根据本发明的第一实施例的将PCT膜作为绝缘层的柔性印刷电路板的截面图。

图2是用于说明图1中示出的柔性印刷电路板的制造方法的图。

图3是图1中示出的柔性印刷电路板的变形例。

图4是用于说用图3中示出的柔性印刷电路板的制造方法的图。

图5是本发明的第二实施例的将PCT膜作为绝缘层的柔性印刷电路板的截面图。

图6是用于说明图5中示出的柔性印刷电路板的制造方法的图。

图7是图5中示出的柔性印刷电路板的变形例。

图8是用于说用图7中示出的柔性印刷电路板的制造方法的图。

图9是本发明的第三实施例的将PCT膜作为绝缘层的柔性印刷电路板的截面图。

图10是用于说明图9中示出的柔性印刷电路板的制造方法的图。

图11是图9中示出的柔性印刷电路板的变形例。

图12是用于说用图11中示出的柔性印刷电路板的制造方法的图。

附图标记说明

100、200、300:柔性印刷电路板

110、210、310:柔性覆铜板 120、220、320:覆盖膜

112、122:绝缘层 114、124:热熔粘合剂层

116:金属箔层 214、224:粘合剂层

314、324:紫外线硬化剂层

21、22:加压辊 31、32:紫外线灯

具体实施方式

以下,参照附图详细说明根据本发明的将PCT膜作为绝缘层的柔性印刷电路板及其制造方法的优先实施例。以下使用的术语或单词不能限定为通常性的或词典上的含义来解释,立足于发明人为了以最优的方法说明本发明而可以适当定义术语的概念的原则,应解释为符合本发明的技术构思的含义和概念。

以下,说明本发明的各种实施例,将柔性印刷电路板(Flexible Printed CircuitBoard,FPCB)简称为FPCB,将聚对苯二甲酸环己烷二甲醇酯(PolyCyclohexylenedimethylene Terephthalate,PCT)简称为PCT而进行说明。

<第一实施例>

根据本发明的第一实施例的将PCT膜作为绝缘层的FPCB 100如图1所示地包括柔性覆铜板(Flexible Copper Clad Laminate,FCCL)110以及覆盖膜120。

柔性覆铜板110具有在由PCT膜构成的绝缘层112上依次层叠热熔粘合剂层(丙烯酸树脂、环氧树脂等)114以及金属箔层(铜箔等)116的结构。另外,在上述金属箔层116形成有电路图案。上述电路图案如上面作为现有技术介绍的注册专利第10-1606492号中公开那样可以在金属箔层116依次适用感光层形成、曝光、显影、蚀刻、剥离的工艺而形成。

覆盖膜120具有在由PCT膜构成的绝缘层122上形成热熔粘合剂层(丙烯酸树脂、环氧树脂等)124的结构。覆盖膜120以上述热熔粘合剂层124粘合于柔性覆铜板110的热熔粘合剂层114的形式与柔性覆铜板110结合,此时,柔性覆铜板110的金属箔层116被覆盖膜120的热熔粘合剂层124覆盖。

优选地,所述柔性覆铜板110的绝缘层112(PCT膜)的厚度形成在45μm至55μm范围内,另外,所述覆盖膜120的绝缘层122(PCT膜)的厚度也形成在45μm至55μm范围内。另外,优选地,柔性覆铜板110的金属箔层116的厚度形成在30μm至40μm范围内。

用作上述柔性覆铜板110的绝缘层112的PCT膜、以及用作上述覆盖膜120的绝缘层122的PCT膜优选由经过紫外线预处理工艺的紫外线预处理PCT膜构成。

在上述紫外线预处理工艺中,在层叠柔性覆铜板110的热熔粘合剂层114以及金属箔层116之前,仅在用作上述柔性覆铜板110的绝缘层112的PCT膜照射紫外线,在形成覆盖膜120的热熔粘合剂层124之前,仅在用作上述覆盖膜120的绝缘层122的PCT膜照射紫外线,此时,作为被照射的紫外线使用具有170nm至180nm范围内的波长的紫外线。

紫外线预处理之前的PCT膜与主要用作绝缘层112、122的PI膜相比在高温下的尺寸稳定性以及耐热性更低,因此在柔性覆铜板110的金属箔层116形成电路图案的过程以及将柔性覆铜板110和覆盖膜120通过热压粘合的过程中,具有在紫外线预处理之前的PCT膜发生扭曲、收缩等的尺寸变形的危险。但是,紫外线预处理PCT膜与紫外线预处理之前的PCT膜相比具有更优异的尺寸稳定性。因此,若紫外线预处理PCT膜被用作柔性覆铜板110以及覆盖膜120的绝缘层112、122,则会产生确保其绝缘层112、122的优异的尺寸稳定性的效果。

此外,紫外线预处理之前的PCT膜具有优异的耐化学性以及耐湿性,因此难以充分确保由紫外线预处理之前的PCT膜构成的绝缘层112、122和热熔粘合剂层114、124之间的粘合强度,但是紫外线预处理PCT膜与紫外线预处理之前的PCT膜相比发挥更优异的粘合性,因此,若紫外线预处理PCT膜被用作绝缘层112、122,则能够在绝缘层112、122和热熔粘合剂层114、124之间确保更强的粘合强度。

为了制造以上说明的FPCB 100,首先准备柔性覆铜板110和覆盖膜120。

在准备柔性覆铜板110的过程中,在未用紫外线进行预处理的PCT膜照射具有170nm至180nm范围内的波长的紫外线而制造紫外线预处理PCT膜后,将该紫外线预处理PCT膜作为绝缘层112。此时,也可以将未用紫外线进行预处理的状态的PCT膜用作绝缘层112。之后,在绝缘层112上层叠热熔粘合剂层114以及金属箔层116而制造柔性覆铜板110,在金属箔层116依次适用感光层形成、曝光、显影、蚀刻、剥离的工艺而形成电路图案。

在如上所述地形成的柔性覆铜板110中,优选地,绝缘层112(PCT膜)的厚度形成在45μm至55μm范围内,金属箔层116的厚度形成在30μm至40μm范围内。

在准备覆盖膜120的过程中,将上述紫外线预处理PCT膜或者未用紫外线进行预处理的PCT膜作为绝缘层122之后,在绝缘层122上形成热熔粘合剂层124,从而制造覆盖膜120。在覆盖膜120中,优选地,绝缘层122的厚度形成在45μm至55μm范围内。

如上所述地准备的柔性覆铜板110以及覆盖膜120通过热压工艺彼此粘合。如图2所示,在热压工艺中,以两个热熔粘合剂层114、124相贴的方式重叠的柔性覆铜板110以及覆盖膜120被一对加热板(未图示)加压以及加热。此时,在柔性覆铜板110以及覆盖膜120施加150℃至155℃范围内的温度以及每平方英寸33kgf至39kgf范围内的压力60分钟至90分钟范围内的时间期间。若热压工艺结束,则覆盖膜120的热熔粘合剂层124覆盖柔性覆铜板110的金属箔层116的同时粘合于柔性覆铜板110的热熔粘合剂层114。

因相关技术的发展,电路图案处在微细化的趋势。另外,当微细化的电路图案形成在金属箔层114时,若在热压工艺中适用过大的压力,则电路可能会短路。因此,在热压工艺中如上所述地适用比较低的压力。

但是,PCT膜的优异的耐化学性以及耐湿性在制造的观点上观察的话,对确保由PCT膜构成的绝缘层112、122和热熔粘合剂层114、124之间充分的粘合强度起到不利作用。因此,通过以比较高的温度执行热压工艺较长时间期间,从而充分确保绝缘层112、122和热熔粘合剂层114、124之间的粘合强度。另外,如前述所,在将紫外线预处理PCT膜用作绝缘层112、122的情况下,与将紫外线预处理之前的PCT膜用作绝缘层112、122的情况相比,能够确保更优异的粘合强度。

另一方面,在图1中示出了仅在绝缘层112一面层叠热熔粘合剂层114以及金属箔层116的形式的柔性覆铜板110,但是如图3所示,柔性覆铜板110也可以是在绝缘层112的两面层叠热熔粘合剂层114以及金属箔层116的形式。另外,在该情况下,一对覆盖膜120粘合在柔性覆铜板110的两面。

在制造图3中示出的形式的FPCB 100的情况下,如图4所示,在柔性覆铜板110的两面分别叠放一对覆盖膜120之后,通过与上述相同的条件执行热压工艺。

<第二实施例>

以下,参照图5至图8说明本发明的第二实施例,以与第一实施例不同的点为主进行说明。与第一实施例相同的部件的附图标记在图5至图8中也是按照原样引用。

如图5以及图7所示,在根据本实施例的FPCB 200中,在柔性覆铜板210代替第一实施例中的热熔粘合剂层114层叠粘合剂层(硅类或者丙烯酸类)214,在覆盖膜220也是代替第一实施例中的热熔粘合剂层124形成粘合剂层(硅类或者丙烯酸类)224。

此外,在本实施例中,优选地,柔性覆铜板210的绝缘层112的厚度形成在45μm至55μm范围内,另外,覆盖膜220的绝缘层122的厚度也形成在45μm至55μm范围内。另外,优选地,柔性覆铜板210的金属箔层116的厚度形成在30μm至40μm范围内,粘合剂层214、224的厚度形成在20μm至45μm范围内。

为了制造本实施例的FPCB 200,与第一实施例相同地,准备柔性覆铜板210以及覆盖膜220,但是在柔性覆铜板210的绝缘层112层叠粘合剂层214,在覆盖膜220的绝缘层122也形成粘合剂层224,这一点与第一实施例不同。

此外,在本实施例中,柔性覆铜板210以及覆盖膜220代替第一实施例的热压工艺通过层压工艺彼此结合。如图6以及图8所示,在层压工艺中,以粘合剂层214、224相贴的方式重叠的柔性覆铜板210以及覆盖膜220在常温状态下通过一对加压辊21、22之间的同时,以每平方英寸1kgf至3kgf范围内的压力被加压。通过一对加压辊21、22的柔性覆铜板210以及覆盖膜220被放置于常温。若这种层压工艺结束,则覆盖膜220的粘合剂层224在覆盖柔性覆铜板210的金属箔层116的同时结合于柔性覆铜板210的粘合剂层214。

在上述层压工艺中,柔性覆铜板210的粘合剂层214和覆盖膜220的粘合剂层224因其粘着性在通过一对加压辊21、22之间的同时以预定的结合强度结合,其之后在被放置于常温时,粘合剂层214、224之间的结合强度变得更高。

本实施例中的层压工艺可以通过卷对卷方式连续进行,因此与热压工艺相比具有更优异的生产性。此外,在层压工艺中,在柔性覆铜板210以及覆盖膜220不施加热,因此能够防止上述两个部件(柔性覆铜板210、覆盖膜220)中的热损伤。

<第三实施例>

以下,参照图9至图12说明本发明的第三实施例,以与第一实施例不同的点为主进行说明。与第一实施例相同的部件的附图标记在图9至图12中也是按照原样引用。

如图9以及图11所示,在根据本实施例的FPCB 300中,在柔性覆铜板310代替第一实施例中的热熔粘合剂层114层叠紫外线硬化剂层314,在覆盖膜320也是代替第一实施例中的热熔粘合剂层124形成紫外线硬化剂层324。

此外,在本实施例中,优选地,柔性覆铜板310的绝缘层112的厚度形成在45μm至55μm范围内,另外,覆盖膜320的绝缘层122的厚度也形成在45μm至55μm范围内。另外,优选地,柔性覆铜板310的金属箔层116的厚度形成在30μm至50μm范围内,紫外线硬化剂层314、324的厚度形成在10μm至40μm范围内。

与第一实施例相同地,在本实施例中也可以是,用具有170nm至180nm范围内的波长的紫外线进行预处理的紫外线预处理PCT膜被用作柔性覆铜板310的绝缘层112以及覆盖膜320的绝缘层122,上述柔性覆铜板310的紫外线硬化剂层314以及覆盖膜320的紫外线硬化剂层324准备为被比用于上述预处理的紫外线的波长大的波长的紫外线硬化。具体地,上述紫外线硬化剂层314、324准备为被具有340nm至360nm范围内的波长的紫外线硬化。

紫外线硬化树脂意指通过紫外线照射被硬化的树脂,一般包括低聚物、单体以及光引发剂。光引发剂是接收紫外线而引发聚合反应的物质,若光引发剂引发聚合反应,则低聚物和单体进行聚合反应而转换成分子量非常大的聚合物,这称为紫外线硬化。

紫外线硬化树脂根据低聚物、单体以及光引发剂的种类可以用作多种用途,在本发明中,通过光引发剂的合适的选择,使紫外线硬化剂层314、324被具有340nm至360nm范围内的波长的紫外线硬化。

为了制造本实施例的FPCB 300,与第一实施例相同地,准备柔性覆铜板310以及覆盖膜320,但是在柔性覆铜板310的绝缘层112层叠紫外线硬化剂层314,在覆盖膜320的绝缘层122也形成紫外线硬化剂层324,这一点与第一实施例不同。

此外,在本实施例中,柔性覆铜板310以及覆盖膜320代替第一实施例的热压工艺通过紫外线硬化工艺彼此结合。如图10以及图12所示,在紫外线硬化工艺中,以紫外线硬化剂层314、324相贴的方式重叠的柔性覆铜板310以及覆盖膜320在通过一对紫外线灯31、32之间的同时,暴露于从上述紫外线灯31、32照射的具有340nm至360nm范围内的波长的紫外线。若这种紫外线硬化工艺结束,则覆盖膜320的紫外线硬化剂层324在覆盖柔性覆铜板310的金属箔层116的同时结合于柔性覆铜板310的紫外线硬化剂层214。

在本实施例中的紫外线硬化工艺可以如第二实施例那样通过卷对卷方式连续进行,因此与热压工艺相比具有更优异的生产性。此外,在紫外线硬化工艺中,在柔性覆铜板310以及覆盖膜320几乎不施加热,因此能够防止上述两个部件(柔性覆铜板310、覆盖膜320)中的热损伤。

如上所述,本发明虽然通过限定的实施例和附图来说明,但是本发明不限定于此,当然可以通过本发明所属的技术领域中具有通常知识的人员在本发明的技术构思和记载的权利要求书的等同范围内多样地修改以及变形,上述的实施例可以多样地组合。

- 将PCT膜作为绝缘层的柔性印刷电路板及其制造方法

- 屏蔽膜、屏蔽印刷电路板、屏蔽柔性印刷电路板、屏蔽膜制造方法及屏蔽印刷电路板制造方法