一种电池片印刷装置及印刷方法

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及电池生产领域,具体地说是一种电池片印刷装置及印刷方法。

背景技术

电池组件生产过程中,需要在电池片的表面印刷导电材料以形成用于收集电流的栅线。目前,一般采用丝网印刷工艺完成栅线的印刷。为了保证栅线的印刷精度,印刷前需要完成对电池片的位置的精确调整。

现有的丝网印刷设备无法实施对电池片位置的自动调整,因此只能通过人工方式完成对电池片位置的调整。人工实施电池片调整的调整精度低,且效率低下。

发明内容

为了解决上述技术问题,本发明一方面提供了一种具备电池片自动调整功能的电池片印刷装置,其采用如下技术方案:

一种电池片印刷装置,包括电池片输入机构、电池片调整输送机构、电池片印刷机构及电池片输出机构,其中:

电池片输入机构位于电池片调整输送机构的前道工位,用于输入待印刷的电池片;

电池片印刷机构位于电池片调整输送机构的上方,用于对调整好位置的电池片进行印刷处理;

电池片调整输送机构用于从电池片输入机构上接收待印刷的电池片并对电池片进行位置调整,以及将调整好位置的电池片移动至电池片印刷机构印刷,在印刷结束后将电池片放置至电池片输出机构;

电池片输出机构位于电池片调整输送机构的后道工位,用于输出印刷后的电池片。

通过电池片输入机构、电池片调整输送机构、电池片印刷机构及电池片输出机构的配合,本发明的电池片印刷装置在印刷之前能够实现对电池片位置的自动调整,使得电池片与电池片印刷机构的网版对齐,从而提升印刷效率及印刷质量。

在一些实施例中,电池片划印刷装置还包括设置在电池片调整输送机构上方的第一检测机构,第一检测机构用于检测位于电池片调整输送机构上的待印刷的电池片的位置信息,电池片调整输送机构基于位置信息完成对待印刷的电池片的位置调整。

通过设置第一检测机构,实现对待印刷电池片的位置信息的获取,从而使得电池片调整输送机构能够基于该位置信息完成对待印刷电池片的位置调整。

在一些实施例中,电池片划印刷装置还包括设置在电池片输出机构上方的第二检测机构,第二检测机构用于检测位于电池片输出机构上的印刷后的电池片是否合格。

通过设置第二检测机构,实现了对印刷后的电池片的印刷质量的自动检测。

在一些实施例中,电池片调整输送机构包括第一安装支架及安装在第一安装支架上的调整输送部,调整输送部包括第一平移驱动机构、升降驱动机构及调整平台,其中:平移驱动机构安装在第一安装支架上,升降驱动机构连接在第一平移驱动机构的驱动端上,调整平台连接在升降驱动机构的驱动端上,第一平移驱动机构用于驱动调整平台平移以带动电池片平移,升降驱动机构用于驱动调整平台升降以带动电池片升降,调整平台用于承载电池片并对电池片进行调整。

将调整输送部设置为第一平移驱动机构、升降驱动机构及调整平台,其中,第一平移驱动机构、升降驱动机构能够驱动调整平台移动从而将待印刷的电池片移动至电池片印刷机构以完成印刷,并将印刷后的电池片移动至电池片刷出机构,调整平台则能够实现对待印刷的电池片的位置的自动调整。

在一些实施例中,调整平台包括底板、旋转电机及承载板,其中:底板连接在升降驱动机构上,旋转电机设置在底板上,承载板连接在旋转电机的驱动端上,承载板用于承载电池片,旋转电机用于驱动承载板转动以带动承载于承载板上的电池片同步转动。承载板上设置有用于吸附电池片的吸附孔。

提供了一种结构简单的调整平台,其通过旋转电机及承载板的配合以实施对电池片的位置调整。通过在承载板上设置吸附孔,则实现了对电池片的吸附固定,防止电池片滑动。

在一些实施例中,电池片输入机构和电池片输出机构均包括并排设置的用于搭载电池片的第一输送带和第二输送带;调整平台的承载板上设置有与第一输送带及第二输送带相匹配的第一凹槽及第二凹槽;升降驱动机构驱动调整平台朝向电池片输入机构上升至第一预定高度时,电池片输入机构的第一输送带和第二输送带分别向下沉入至第一凹槽和所述第二凹槽内,电池片输入机构上的一片电池片被承载板托离电池片输入机构;升降驱动机构驱动调整平台背离电池片输出机构下降至第二预定高度时,电池片输出机构的第一输送带和第二输送带分别向上浮出第一凹槽和第二凹槽,承载板上的电池片落至电池片输出机构的第一输送带和第二输送带上。

通过对电池片输入机构、电池片输出机构及调整平台进行匹配设置,使得调整平台能够顺利地从电池片输入机构上获取到待印刷的电池片,并将印刷后的电池片转移至池片输出机构上。

在一些实施例中,电池片输入机构连接在第一安装支架的第一端,电池片输出机构连接在第一安装支架的第二端,电池片输入机构及电池片输出机构处于同一安装轴线上。

通过将电池片输入机构和电池片输出机构设置在电池片调整输送机构的安装支架上,实现了电池片输入机构、电池片输出机构及电池片调整输送机构的一体化集成,从而使得本发明的结构更加紧凑,性能更加稳定。

在一些实施例中,调整输送部设置为两组,两组调整输送部交替地接收电池片并对电池片进行位置调整,以及将调整好位置的电池片移动至电池片印刷机构印刷,在印刷结束后将电池片放置至电池片输出机构。

两组调整输送部交替地将待印刷电池片移动至电池片印刷机构印刷,并交替地将印刷后的电池片移动至电池片输出机构,提升了印刷效率。

在一些实施例中,调整输送部设置为四组,其中两组调整输送部的第一平移驱动机构及升降机构设置在第一安装支架的第一侧壁上,其余两组调整输送部的第一平移驱动机构及升降机构设置在第一安装支架的与第一侧壁相对的第二侧壁上,四组调整输送部交替地接收电池片并对电池片进行位置调整,以及将调整好位置的电池片移动至电池片印刷机构印刷,在印刷结束后将电池片放置至电池片输出机构。

四组调整输送部交替地将待印刷电池片移动至电池片印刷机构印刷,并交替地将印刷后的电池片移动至电池片输出机构,进一步提升了印刷效率。

在一些实施例中,旋转电机即为DD马达。

DD马达具有较高的旋转定位精度,使用DD马达作为驱动承载板转动的旋转驱动机构,能够实现对承载板的角度的精确调整。

在一些实施例中,电池片划印刷装置还包括电池片规整机构,电池片规整机构包括第一规整部、第二规整部及规整驱动装置,其中:第一规整部、第二规整部分设于电池片输入机构的两侧;第一规整部、第二规整部均与规整驱动装置连接;规整驱动装置用于驱动第一规整部、第二规整部相互靠拢,以利用第一规整部、第二规整部规整电池片输入机构上的硅片。

电池片规整机构能够实现对硅片的预规整,电池片调整输送机构则实现对电池片的精细规整,通过电池片规整机构和电池片调整输送机构的配合,可以提升本发明对电池片的调整精度及调整效率。

在一些实施例中,规整驱动装置包括同步带、导轨、第一驱动板及第二驱动板,其中,同步带及导轨垂直电池片输入机构的输送方向设置,第一驱动板及第二驱动板滑动连接在导轨上,第一驱动板与同步带的第一侧带体连接,第二驱动板与同步带的与第一侧带体相对的第二侧带体连接;第一规整部包括第一规整板及第一规整轮组,第一规整板的上端连接在第一驱动板上,第一规整轮组包括若干沿电池片输入机构的输送方向并排设置在第一规整板下端的第一规整轮,第二规整部包括第二规整板及第二规整轮组,第二规整板的上端连接在第二驱动板上,第二规整轮组包括若干沿电池片输入机构的输送方向并排设置在第二规整板下端的第二规整轮;第一驱动板和第二驱动板在同步带的带动下反向滑动以带动第一规整轮组和第二规整轮组靠拢,从而实现对电池片输入机构上的硅片的规整。

提供了一种结构简单的规整驱动装置,其通过同步带驱动第一规整部、第二规整部的同步、反向滑动以实现对电池片输入机构上的硅片的规整。而将第一规整部、第二规整部的规整件设置成若干沿电池片输入机构的输送方向并排排布的规整轮,则能够实现在对硅片进行规整过程中,不影响硅片的正常输送。

在一些实施例中,电池片印刷机构包括第二安装支架、第二平移驱动机构、第三平移驱动机构、网版组件及印刷物料涂覆组件,其中:第二平移驱动机构安装在第二安装支架上,网版组件连接在第二平移驱动机构的驱动端上,第二平移驱动机构驱动网版组件沿垂直于电池片调整输送机构的输送方向的第一水平方向平移;第三平移驱动机构安装在第二安装支架上并位于网版组件的上方,印刷物料涂覆组件连接在第三平移驱动机构的驱动端上并与网版组件接触,第三平移驱动机构驱动印刷物料涂覆组件沿平行于电池片调整输送机构的输送方向的第二水平方向平移以将印刷物料涂覆于所述网版组件上。

提供了一种结构检测、紧凑的电池片印刷机构,其通过第二平移驱动机构、第三平移驱动机构、网版组件及印刷物料涂覆组件的配合,实现了对电池片的印刷。

本发明第二方面提供了一种电池片印刷方法,其采用上述任一项所述的电池片印刷装置完成对电池片的印刷,其包括:电池片输入机构输入待印刷的电池片;电池片调整输送机构从所述电池片输入机构上接收待印刷的电池片并对电池片进行位置调整;电池片调整输送机构将调整好位置的电池片移动至所述电池片印刷机构;电池片印刷机构对电池片进行印刷;电池片调整输送机构将印刷后的电池片放置至电池片输出机构;电池片输出机构输出印刷后的电池片。

本发明的电池片印刷方法,其在实施印刷前实现了对电池片位置的自动调整,从而提升了印刷效率及印刷质量。

附图说明

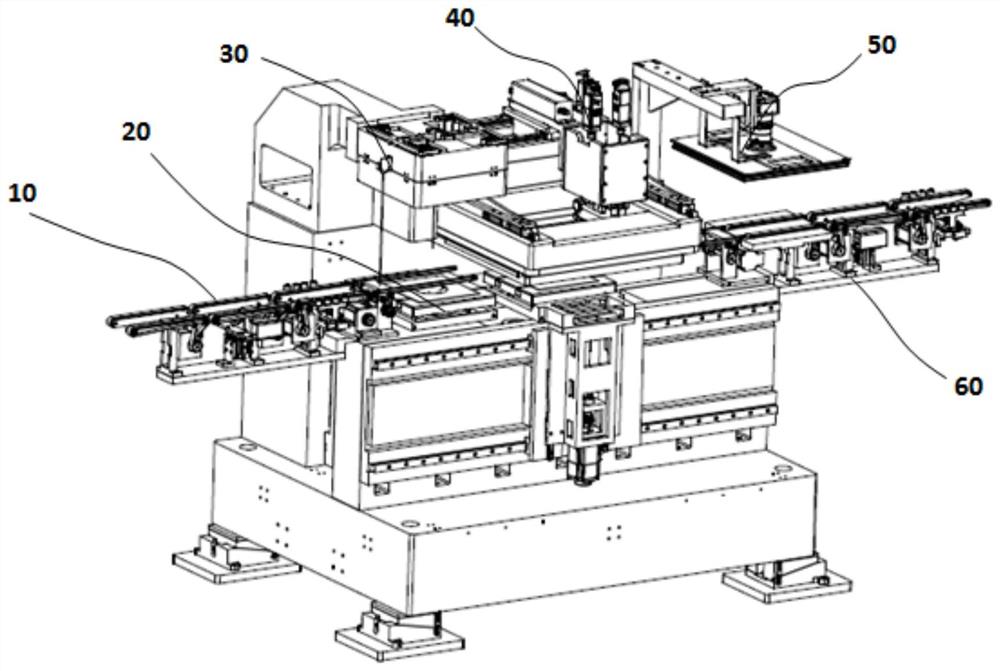

图1为本发明第一实施例中的电池片印刷装置在第一个视角下的结构示意图;

图2为本发明第一实施例中的的电池片印刷装置在第二个视角下的结构示意图;

图3为本发明第一实施例中的电池片印刷装置在第三个视角下的结构示意图;

图4为本发明第一实施例中的电池片输入机构、电池片调整输送机构及电池片输出机构的结构示意图;

图5为本发明第一实施例中的电池片调整输送机构的调整平台的结构示意图;

图6为本发明第一实施例中的的电池片印刷机构在第一个视角的结构示意图;

图7为本发明第一实施例中的电池片印刷机构在第二个视角的结构示意图;

图8为本发明第二实施例中的电池片印刷装置在第一个视角下的结构示意图;

图9为本发明第二实施例中的电池片印刷装置在第一个视角下的结构示意图;

图10为本发明第二实施例中的电池片调整输送机构的结构示意图;

图11为本发明第二实施例中的电池片规整机构的结构示意图;

图1至图11中包括:

电池片输入机构10,第一输送带11、第二输送带12;

电池片调整输送机构20,第一安装支架21、第一平移驱动机构22、升降驱动机构23、调整平台24、底板241、旋转电机242、承载板243、第一凹槽244、第二凹槽245;

第一检测机构30;

电池片印刷机构40,第二安装支架41、第二平移驱动机构42、网版组件43、第三平移驱动机构44、印刷物料涂覆组件45;

第二检测机构50,

电池片输出机构60;

电池片规整机构70、第三安装支架71、同步带72、导轨73、第一驱动板74、第二驱动板75、第一规整板76、第二规整板77、第一规整轮组78、第二规整轮组79。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

现有的丝网印刷设备无法实施对电池片位置的自动调整,因此只能通过人工方式完成对电池片位置的调整。人工方式实施电池片位置调整存在调整精度低、效率低下的缺陷。

鉴于此,本发明提供了一种电池片印刷装置,其在执行印刷操作之前能够实现对电池片位置的自动调整,从而提升印刷效率及印刷质量。

第一实施例

如图1至图3所示,本实施例提供的电池片印刷装置包括电池片输入机构10、电池片调整输送机构20、电池片印刷机构40及电池片输出机构60。其中:

电池片输入机构10位于电池片调整输送机构20的前道工位,其用于输入待印刷的电池片,即将待印刷的电池片输送至电池片调整输送机构20内。

电池片印刷机构40位于电池片调整输送机构20的上方,其用于对调整好位置的电池片进行印刷处理。

电池片调整输送机构20用于从电池片输入机构60上接收待印刷的电池片并完成对电池片的位置调整,以及将调整好位置的电池片移动至电池片印刷机构印刷,在印刷结束后将电池片放置至电池片输出机构60。

电池片输出机构60位于电池片调整输送机构20的后道工位,其用于输出印刷后的电池片,即将位于电池片调整输送机构20内的完成印刷的电池片输送至下道工位。

可见,通过设置电池片调整输送机构20,本发明在执行印刷操作之前实现了对电池片的位置的自动调整,从而提升了电池片的印刷效率及印刷质量。

可选的,如图1至图3所示,本实施例中的电池片印刷装置还包括第一检测机构30和第二检测机构50。其中:第一检测机构30设置在电池片调整输送机构20的上方,第一检测机构30用于检测位于电池片调整输送机构20上的待印刷的电池片的位置信息,电池片调整输送机构20基于第一检测机构30获取到的待印刷的电池片的位置信息完成对待印刷的电池片的位置调整。第二检测机构50则设置在电池片输出机构60的上方,第二检测机构50用于检测位于电池片输出机构60上的印刷后的电池片是否合格。

可选的,第一检测机构30和第二检测机构50通过获取电池片的影像来实现对电池片的检测,其均可采用已有的工业检测相机。

可选的,如图4所示,电池片调整输送机构20包括第一安装支架21及安装在第一安装支架21上的调整输送部,调整输送部包括第一平移驱动机构22、升降驱动机构23及调整平台24,其中:第一平移驱动机构22安装在第一安装支架21上,升降驱动机构23连接在第一平移驱动机构22的驱动端上,调整平台24连接在升降驱动机构23的驱动端上,第一平移驱动机构22用于驱动调整平台24平移以带动电池片平移,升降驱动机构23用于驱动调整平台24升降以带动电池片升降,调整平台24则用于承载电池片并对电池片进行调整。

可选的,第一平移驱动机构22、升降驱动机构23均可采用已有的由导轨、滚珠丝杆组件及驱动电机构成的驱动机构,能够精确控制位移距离。

可见,在第一平移驱动机构22的驱动下,调整平台24能够将待印刷的电池片移动至印刷工位处,并将完成印刷后的电池片自印刷工位移出。在升降驱动机构23的驱动下,调整平台24则带动电池片在竖直方向上升降从而带动电池片同步升降,如,当电池片移动至印刷工位时,升降驱动机构23驱动调整平台24上升,从而使得电池片与电池片印刷机构40接触以完成印刷。当电池片完成印刷后,升降驱动机构23驱动调整平台24下降归位。

调整平台24调整承载于其上的电池片的角度,可选的,如图5所示,调整平台24包括底板241、旋转电机242及承载板243,其中:底板241连接在升降驱动机构23上,旋转电机242设置在底板241上,承载板243连接在旋转电机242的驱动端上。承载板243用于承载电池片,旋转电机242用于驱动承载板243转动以带动承载于其上的电池片同步转动,从而实现对电池片的角度调整。

可选的,承载板243上设置有用于吸附电池片的吸附孔,吸附孔实现了对电池片的吸附固定,防止电池片在运输及调整位置时发生意外滑动。

可选的,承载板243为透明或半透明式结构,承载板243的下方设置有光源。光源发出的光透过承载板243照射至电池片,从而实现对电池片的打光。使得第一检测机构30及第二检测机构50更加清晰且准确地拍摄料片200。

为了使得电池片输入机构10上的待印刷的电池片能够顺利地转移至调整平台24,并使得调整平台24上的完成印刷的电池片能够顺利地转移至电池片输出机构60。可选的,如图4所示,电池片输入机构10和电池片输出机构60均包括并排设置的用于搭载电池片的第一输送带11和第二输送带12,且电池片输入机构10和电池片输出机构60位于同一轴线上。

对应的,调整平台24的承载板243上设置有与第一输送带11及第二输送带12相匹配的第一凹槽244及第二凹槽245。

如图4所示,当调整平台24需要从电池片输入机构10上承接待印刷的电池片时,升降驱动机构23首先驱动调整平台24下降至低位,接着第一平移驱动机构22驱动调整平台24朝向电池片输入机构10平移,直至调整平台24移动至电池片输入机构10的下方。接着,升降驱动机构23驱动调整平台24上升至第一预定高度,在此过程中,电池片输入机构10的第一输送带11及第二输送带12分别向下沉入至调整平台24的第一凹槽244及第二凹槽245内,搭载在电池片输入机构10上的电池片被承载板托离电池片输入机构10,即,待印刷的电池片自电池片输入机构10转移至调整平台24。

完成对电池片的印刷后,升降驱动机构23驱动调整平台24下降归位,使得调整平台24的第一凹槽244及第二凹槽245与电池片输出机构60的第一输送带11及第二输送带12处于同一高度。接着,第一平移驱动机构22驱动调整平台24朝向电池片输出机构60移动,在此过程中,电池片输出机构60的第一输送带11及第二输送带12分别插入至调整平台24的第一凹槽244及第二凹槽245内。接着,升降驱动机构23驱动调整平台24下降至第二预定高度,在此过程中,电池片输出机构60的第一输送带11和第二输送带12分别向上浮出第一凹槽244和第二凹槽245,调整平台24上的电池片落至电池片输出机构60的第一输送带11和第二输送带12上,即,印刷后的电池片自调整平台24转移至电池片输出机构60。

为了使得本发明的结构更加紧凑、性能更加稳定。可选的,如图4所示,在本实施例中电池片输入机构10连接在第一安装支架21的第一端,电池片输出机构60连接在第一安装支架21的第二端,即电池片输入机构10、电池片输出机构60与电池片调整输送机构20被集成在同一安装支架上。

如图4所示,在一些实施例中,电池片调整输送机构20共设置有两组调整输送部,两组调整输送部交替地接收电池片并对电池片进行位置调整,以及将调整好位置的电池片移动至电池片印刷机构40印刷,在印刷结束后将电池片放置至电池片输出机构60。

由于两组调整输送部均设置有升降驱动机构23,在各自的升降驱动机构23的调节下,能够实现:运行状态下,两组调整输送部的调整平台24在竖直方向上处于不同的高度,从而防止两组调整输送部的调整平台24产生碰撞、干涉。

可选的,如图6和图7所示,电池片印刷机构40包括第二安装支架41、第二平移驱动机构42、网版组件43、第三平移驱动机构44及印刷物料涂覆组件45,其中:第二平移驱动机构42安装在第二安装支架41上,网版组件43连接在第二平移驱动机构42的驱动端上,第二平移驱动机构42驱动网版组件43沿垂直于电池片调整输送机构20的输送方向的第一水平方向平移。第三平移驱动机构44安装在第二安装支架41上并位于网版组件43的上方,印刷物料涂覆组件45连接在第三平移驱动机构44的驱动端上并与网版组件43接触,第三平移驱动机构44驱动印刷物料涂覆组件45沿平行于电池片调整输送机构20的输送方向的第二水平方向平移从而将印刷物料涂覆于所述网版组件上。根据具体的印刷目的,印刷物料可以是导电胶、栅线浆料等。

可选的,第二平移驱动机构42、第三平移驱动机构44可采用已有的由滑轨、滚珠丝杆及驱动电机构成的驱动机构。

可选的,电池片调整输送机构20与电池片印刷机构40按如下过程配合完成对电池片的印刷:

电池片调整输送机构20的调整输送部从电池片输入机构10上取得待印刷的电池片后,将待印刷的电池片平移至位于电池片印刷机构40下方的印刷工位(停留在预定位置,同时完成了电池片在平行于输送线方向上的调整)。

随后,电池片印刷机构40的网版组件43在第二平移驱动机构42的驱动下在第一水平方向上平移,从而使得网版组件43与下方待印刷的电池片投影对齐(即相对完成了垂直于输送方向电池片位置调整),随后调整输送部将待印刷的电池片顶升至与电池片印刷机构40的网版组件43接触贴合。在电池片与电池片印刷机构40贴合前,旋转电机242已调整电池片在水平面上的角度,使之与网版对齐。随后,电池片印刷机构40的印刷物料涂覆组件45沿第二水平方向平移,使得印刷物料涂覆组件45上的印刷物料均匀地涂覆至网版组件43上,涂覆至网版组件43上的印刷物料经网版组件43上的网孔渗透至待印刷的电池片上,从而完成对电池片的印刷。

接着,调整输送部带动印刷后的电池片下降归位,并将印刷后的电池片平移输送至电池片输出机构60上,由电池片输出机构60将印刷后的电池片输出至下道工位。如此便实现了对电池片位置进行两个相互垂直的方向上以及水平面的角度上的精确调整,从而大大提高了印刷精度。

第二实施例

本实施例提供的电池片印刷装置与上文第一实施例提供的电池片印刷装置的结构及工作过程基本相同,其存在的主要区别在于:本实施例中的电池片调整输送机构20的调整输送部的设置数量不同,本实施例中还设置有用于实现对电池片进行预规整的电池片规整机构等。

为了描述简洁,本说明书仅对本实施例中的电池片印刷装置相对于第一实施例提供的电池片印刷装置所存在的区别技术内容进行针对性描述,其余相同的技术内容请直接参考前文第一实施例的相关描述。

如图8至图10所示,为了进一步提升电池片印刷装置的印刷效率,本实施例中,电池片调整输送机构20的调整输送部设置为四组,四组调整输送部交替地接收电池片并对电池片进行位置调整,以及将调整好位置的电池片移动至电池片印刷机构40印刷,在印刷结束后将电池片放置至电池片输出机构60。与第一实施例相比,调整输送部的数量增加了一倍,因此,本实施例中的电池片印刷装置的印刷效率也能相应地提升近一倍。

可选的,如图10所示,四组调整输送部中,其中的两组调整输送部的第一平移驱动机构22及升降机构23均设置在第一安装支架21的第一侧壁上,其余两组调整输送部的第一平移驱动机构22及升降驱动机构23则设置在第一安装支架21的与第一侧壁相对的第二侧壁上。

与第一实施例相同,由于四组调整输送部均设置有各自的升降驱动机构23,在各自的升降驱动机构23的调节下,能够实现:运行状态下,四组调整输送部的调整平台24均能被调整至不同的高度,从而防止各调整输送部的调整平台24产生碰撞、干涉。因此,本实施例中,四组调整输送部能够独立地、互不干涉地从电池片输入机构10上接收电池片并对电池片进行位置调整,以及将调整好位置的电池片移动至电池片印刷机构40印刷,并在印刷结束后将电池片放置至电池片输出机构60。

如第一实施例中所描述的,电池片在到达印刷工位前,由调整平台24完成对电池片的角度调整,使得电池片在水平方向上的角度与电池片印刷机构40的网版组件43相匹配。进一步的,调整平台24包括底板241、旋转电机242及承载板243,其中:底板241连接在升降驱动机构23,旋转电机242设置在底板241上,承载板243连接在旋转电机242的驱动端上。承载板243用于承载电池片,旋转电机242用于驱动承载板243转动以带动承载于其上的电池片同步转动,从而实现对电池片的角度调整。

如本领域技术人员所了解的,电池片在水平方向上的角度与电池片印刷机构40的网版组件43在水平方向上的角度的匹配度越高,印刷质量越高。因此,本实施例中,采用DD马达作为旋转电机。DD马达具有较高的旋转定位精度,采用DD马达驱动承载板243旋转,能够实现对承载板243的角度的精确调节,最终提高电池片在水平方向上的角度与电池片印刷机构40的网版组件43在水平方向上的角度之间的匹配度,提升电池片印刷效果。

如第一实施例中所描述的,调整输送部中,调整平台24在第一平移驱动机构22和升降驱动机构23的驱动下实现平移及升降,为了提升调整平台24平移、升降过程中的稳定性,防止承载于其上的电池片抖动、偏移。可选的,如图10所示,各调整输送部的第一平移驱动机构22均包括设置在第一安装支架21侧壁上的上导轨221和下导轨222、滚珠丝杆驱动电机223。每组调整输送部中,升降驱动机构23滑动连接在上导轨221和下导轨222上,并与滚珠丝杆驱动电机223的滚珠丝杆连接,滚珠丝杆驱动电机223经滚珠丝杆驱动升降驱动机构沿上导轨221和下导轨222平稳移动,从而带动调整平台24同步平稳移动。

当然,可了使得本发明的结构更加简单,如图10所示,可选的,设置在第一安装支架21的同一侧壁上的两组第一平移驱动机构22的上导轨22、下导轨222实现共用,即:两组第一平移驱动机构22共用一对上导轨22、下导轨222。

为了避免设置在第一安装支架21同一侧壁上的两组第一平移驱动机构22在驱动过程中产生干涉,如图10所示,两组第一平移驱动机构22的滚珠丝杆驱动电机223上下交错设置。

同样的,为了提升升降驱动机构23的驱动稳定性,升降驱动机构23也可采用由导轨、滚珠丝杆驱动电机等部件组成的驱动结构,以驱动调整平台24平稳升降。

继续参考图8和图9所示,可选的,本实施例中的电池片印刷装置还包括包括电池片规整机构70,电池片规整机构70包括第一规整部、第二规整部及规整驱动装置,其中:第一规整部、第二规整部分设于电池片输入机构10的两侧。第一规整部、第二规整部均与规整驱动装置连接,规整驱动装置用于驱动第一规整部、第二规整部相互靠拢从而实现对电池片输入机构10上的硅片的规整。

通过设置电池片规整机构70,能够实现对位于电池片输入机构10上的硅片的预规整,而设置在后道的电池片调整输送机构20则实现对电池片的精细规整。通过电池片规整机构70和电池片调整输送机构20的配合,可以进一步提升本发明对电池片在水平方向上的角度的调整精度及调整效率。

可选的,如图11所示,规整驱动装置70包第三安装支架71、同步带72、导轨73、第一驱动板74和第二驱动板75,其中:同步带72及导轨73沿垂直电池片输入机构10的输送方向设置在第三安装支架71上,第一驱动板74及第二驱动板75滑动连接在导轨73上,第一驱动板74与同步带72的第一侧带体连接,第二驱动板75与同步带72的与第一侧带体相对的第二侧带体连接。

第一规整部包括第一规整板76及第一规整轮组78,第一规整板76的上端连接在第一驱动板74上,第一规整轮组78包括若干沿电池片输入机构10的输送方向并排设置在第一规整板76下端的第一规整轮。第二规整部包括第二规整板77及第二规整轮组79,第二规整板77的上端连接在第二驱动板75上,第二规整轮组79包括若干沿电池片输入机构10的输送方向并排设置在第二规整板77下端的第二规整轮。

第一驱动板74和第二驱动板75在同步带72的带动下反向滑动以带动第一规整部的第一规整轮组78和第二规整部的第一规整轮组78靠拢,从而实现对电池片输入机构10上的硅片100的规整。

上文对本发明进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本发明的真实精神和范围的前提下做出所有改变都应该属于本发明的保护范围。本发明所要求保护的范围是由所述的权利要求书进行限定的,而不是由实施例中的上述描述来限定的。

- 一种电池片正面印刷铝浆的电池片及印刷方法

- 一种双印台单工位电池片印刷装置及印刷方法