PCB单面基板的双面加工方法

文献发布时间:2023-06-19 10:38:35

技术领域

本发明涉及电路板加工领域,特别涉及一种PCB单面基板的双面加工方法。

背景技术

在现有的电子浆料领域里,银系浆料具有导电率高,性能稳定,与基板结合强度大等特点,广泛应用于集成电路、多芯片组件、薄膜开关等电子元器件的生产。在集成电路制造行业中,银油灌孔工艺制程已相当成熟,目前银油灌孔板是一般是采用双面铜板的基材制作,直接对双面的铜板进行丝印和灌孔。双面镀铜的基材价格较高,使得银油灌孔板的成品成本也过高,影响产品的竞争力。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种PCB单面基板的双面加工方法,产品制作成本低,制作工艺及流程比较简单,生产效率高。

根据本发明的第一方面实施例的PCB单面基板的双面加工方法,包括以下步骤:处理单面基板,清洗所述单面基板的金属面的氧化层;对第一导电液进行预处理,将所述第一导电液通过网版丝印于所述金属面,以使所述第一导电液覆盖所述金属面和灌注所述单面基板的通孔;对丝印完成的所述金属面进行静置和烘干以至第一导电液固化;对第二导电液进行预处理,将所述第二导电液通过网版丝印于所述单面基板的基材面,以使所述第二导电液连通所述通孔中的第一导电液;对丝印完成的所述基材面进行烘烤以使所述第二导电液固化。

根据本发明实施例的PCB单面基板的双面加工方法,至少具有如下有益效果:通过金属面丝印将第一导电液通过网版漏印渗入到预制好的孔中,使孔径内注满第一导电液,经烘烤固化后与金属面形成导通,然后在基材面印刷一层第二导电液线路层,烘烤后第二导电液通过孔内的第一导电液与另外一面线路相导通形成双面线路。这种方法步骤简单且成本较低,适合批量生产以节省成本和提高效率。

根据本发明的一些实施例,所述处理单面基板,清洗所述单面基板的金属面的氧化层的步骤,具体包括:对所述金属面进行酸洗以去除氧化层;对所述金属面进行机械式磨板以使所述金属面洁净平整;对所述单面基板进行超声波水洗以清洗所述金属面和所述通孔的粉尘,便于第一导电液灌孔。

根据本发明的一些实施例,所述对第一导电液进行预处理的步骤,具体包括:通过搅拌机搅拌所述第一导电液并测量所述第一导电液粘度,以确认所述第一导电液的粘度处于要求范围内,以便控制第一导电液灌孔时的下油量。

根据本发明的一些实施例,所述第一导电液固化后,还包括:对所述金属面进行检测。

根据本发明的一些实施例,所述对所述金属面进行检测的步骤,具体包括:对所述金属面的外观进行检视,以检查所述第一导电液的覆盖和灌注情况;采用低电阻测量仪连接所述通孔以测量所述通孔中的所述第一导电液的阻值,确认通孔中的第一导电液的阻值是否处于要求范围内。

根据本发明的一些实施例,所述对丝印完成的所述金属面进行静置和烘干的步骤,具体包括:静置所述金属面,将所述金属面朝上放置,防止第一导电液往外流;预烘,将所述第一导电液中的溶剂挥发出来,以使所述第一导电液初步固化;后烘,将所述第一导电液彻底固化。

根据本发明的一些实施例,所述静置所述金属面的时间为20分钟-40分钟,以便银油内溶剂挥发。

根据本发明的一些实施例,所述第一导电液固化后,还包括:对所述基材面进行磨板以使所述基材面洁净平整,一方面提高所述基材与所述第二导电液的结合力,防止第二导电液因为杂质的问题产生短路;另一方面提高第一导电液与第二导电液的结合力,防止银油与碳油分层。

根据本发明的一些实施例,所述对第二导电液进行预处理的步骤,具体包括:通过搅拌机搅拌所述第二导电液并测量所述第二导电液粘度,以确认所述第二导电液的粘度处于要求范围内。

根据本发明的一些实施例,所述第一导电液为银油,所述第二导电液为炭油。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

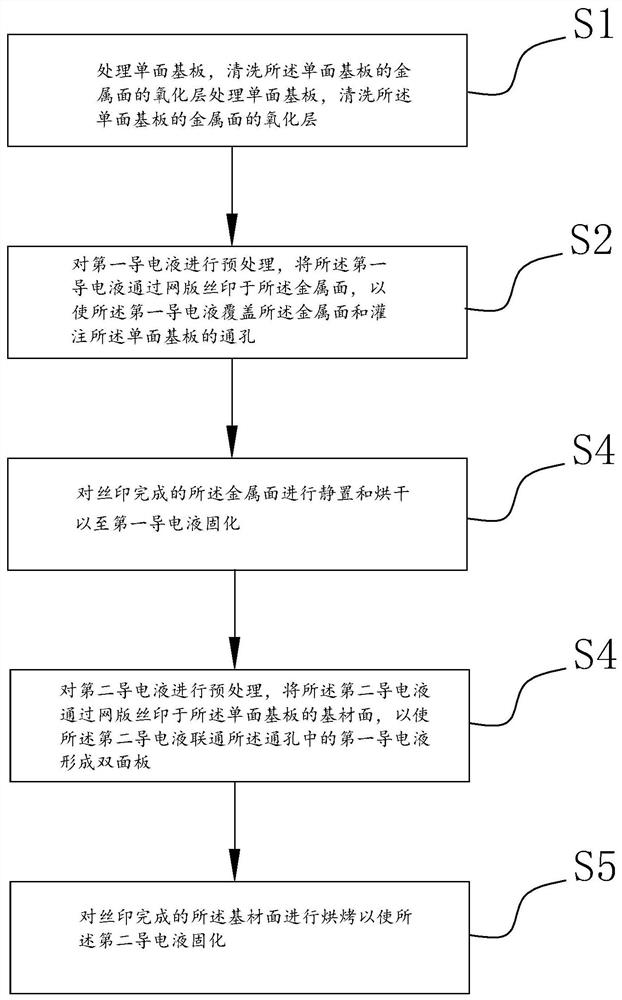

图1为本发明实施例的PCB单面基板的双面加工方法的流程示意图;

图2为本发明实施例的PCB单面基板的双面加工方法的通孔处的结构示意图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

参照图1和图2,本发明的一种实施例的PCB单面基板的双面加工方法,包括以下步骤:

S1:处理单面基板300,清洗单面基板300的金属面的氧化层;

S2:对第一导电液进行预处理,将第一导电液通过网版丝印于金属面,以使第一导电液覆盖金属面和灌注单面基板300的通孔400;

S3:对丝印完成的金属面进行静置和烘干以至第一导电液固化;

S4:对第二导电液进行预处理,将第二导电液通过网版丝印于单面基板300的基材面,以使第二导电液连通通孔400中的第一导电液形成双面板;

S5:对丝印完成的基材面进行烘烤以使第二导电液固化。

在本发明实施例的PCB单面基板的双面加工方法中,通过金属面丝印将第一导电液通过网版漏印渗入到预制好的孔中,使孔径内注满第一导电液,经烘烤固化后与金属面形成导通,然后在基材面印刷一层第二导电液线路层,烘烤后第二导电液通过孔内的第一导电液与另外一面线路相导通形成双面线路。这种方法产品制作成本低,制作工艺及流程比较简单,生产效率高。

在本发明的一些实施例中,第一导电液为银油100,第二导电液为碳油200,碳油替代铜面线路,碳油耐磨性较好。

在本发明的一些实施例中,第一导电液丝印时银油100为53T+80UM水菲林,丝印速度为4-6m/min,丝印压力为2-4kg/cm

在本发明的一些实施例中,第二导电液丝印时为碳油200为53T+80UM水菲林,丝印速度为1-3m/min,丝印压力为3-7kg/cm

在本发明的一些实施例中,S1:处理单面基板300,清洗单面基板300的金属面的氧化层的步骤,具体包括:对金属面进行酸洗以去除氧化层;对金属面进行机械式磨板以使金属面洁净平整,磨板速度为2500-3500mm/min;对单面基板300进行超声波水洗以清洗金属面和通孔400的粉尘,便于第一导电液灌孔。

在本发明的一些实施例中,在步骤S2中,对第一导电液进行预处理的步骤,具体包括:通过搅拌机搅拌第一导电液并测量第一导电液粘度,以确认第一导电液的粘度处于要求范围内,第一导电液粘度范围是30-50DPa.s以便控制第一导电液灌孔时的下油量。

在本发明的一些实施例中,在步骤S3和步骤S4之间,第一导电液固化后,还包括:对金属面进行检测。

在本发明的一些实施例中,对金属面进行检测的步骤,具体包括:对金属面的外观进行检视,以检查第一导电液的覆盖和灌注情况;采用低电阻测量仪连接通孔400以测量通孔400中的第一导电液的阻值,确认通孔400中的第一导电液的阻值是否处于要求范围内。

在本发明的一些实施例中,在步骤S3中,对丝印完成的金属面进行静置和烘干的步骤,具体包括:

静置金属面,将金属面朝上放置,防止第一导电液往外流;

预烘,将第一导电液中的溶剂挥发出来,预烘温度为50-60℃,预烘时间为2-2.5小时,以使第一导电液初步固化;

后烘,后烘温度为150-160℃,预烘时间为1-1.5小时,以将第一导电液彻底固化。

在本发明的一些实施例中,静置金属面的时间为20分钟-40分钟,以便银油100内溶剂挥发。

在本发明的一些实施例中,第一导电液固化后,还包括:对基材面进行机械式磨板以使基材面洁净平整,一方面提高基材与第二导电液的结合力,防止第二导电液因为杂质的问题产生短路;另一方面提高第一导电液与第二导电液的结合力,防止银油100与碳油200分层。

在本发明的一些实施例中,对第二导电液进行预处理的步骤,具体包括:通过搅拌机搅拌第二导电液并测量第二导电液粘度,以确认第二导电液的粘度处于要求范围内。

在本发明的一些实施例中,烘烤为热风循环烘烤,热风循环烘烤后第二导电液通过孔内第一导电液与另外一面线路相导通,烘烤温度为150-160℃,烘烤时间为30分钟。

作为本发明的最佳实施例之一,包括以下步骤:

S01:对金属面进行酸洗以去除氧化层;对金属面进行机械式磨板以使金属面洁净平整,磨板速度为2500-3500mm/min;对单面基板300进行超声波水洗以清洗金属面和通孔400的粉尘,便于第一导电液灌孔;

S02:通过搅拌机搅拌第一导电液并测量第一导电液粘度,将第一导电液通过网版丝印于金属面,第一导电液丝印时银油100为53T+80UM水菲林,丝印速度为4-6m/min,丝印压力为2-4kg/cm2,以使第一导电液覆盖金属面和灌注单面基板300的通孔400;

S03:静置金属面,将金属面朝上放置,静置金属面的时间为20分钟-40分钟,防止第一导电液往外流;预烘,将第一导电液中的溶剂挥发出来,预烘温度为50℃,预烘时间为2小时,以使第一导电液初步固化;后烘,后烘温度为150,预烘时间为1小时,以将第一导电液彻底固化;

S04:对金属面的外观进行检视,以检查第一导电液的覆盖和灌注情况;采用低电阻测量仪连接通孔400以测量通孔400中的第一导电液的阻值,确认通孔400中的第一导电液的阻值是否处于要求范围内;

S05:对基材面进行机械式磨板以使基材面洁净平整,一方面提高基材与第二导电液的结合力,防止第二导电液因为杂质的问题产生短路;另一方面提高第一导电液与第二导电液的结合力,防止银油100与碳油200分层。

S06:通过搅拌机搅拌第二导电液并测量第二导电液粘度,将第二导电液通过网版丝印于单面基板300的基材面,以使第二导电液连通通孔400中的第一导电液,第二导电液丝印时为碳油200为53T+80UM水菲林,丝印速度为1-3m/min,丝印压力为3-7kg/cm

S07:对丝印完成的基材面进行烘烤以使第二导电液固化,烘烤为热风循环烘烤,热风循环烘烤后第二导电液通过孔内第一导电液与另外一面线路相导通,烘烤温度为150℃,烘烤时间为30分钟。

参照图2所示,在本发明的一些实施例中,在通孔400处,通孔400内为银油100,在金属层一侧覆盖为银油100,基材面覆盖为碳油200,银油100与碳油200连通以连接单面基板300的两侧。

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- PCB单面基板的双面加工方法

- 一种PCB双面板加工用单面压光板