一种增产对二甲苯的方法及系统

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及对二甲苯生产领域,具体地说,是涉及一种增产对二甲苯的方法及系统。

背景技术

随着炼油规模的扩大及芳烃联合装置的大型化,催化重整以及歧化单元会生成大量的苯产品,导致目前市场苯产品产能过剩,价格日益下滑,如何高效利用苯资源是提高装置效应、实现三苯市场产品结构调整的重要途经。

现阶段工业生产对二甲苯(PX)依附芳烃联合装置,该工艺以重整抽余油为装置原料,生产苯、甲苯和对二甲苯和邻二甲苯等芳烃产品,通常包括催化重整、芳烃抽提、二甲苯分离、歧化及烷基转移、吸附分离和二甲苯异构化等单元,例如Meyers在HANDBOOK OFPETROCLEUM PROCESS,第二版,1997,McGraw-Hill中就公开了现有技术的芳烃联合装置工艺流程。现有专利后续侧重于该装置的优化,例如CN101600496A、CN105176582A等。除此之外,已经报道的增产二甲苯的反应还包括有甲苯择形歧化反应、甲苯甲基化反应等,结合现在芳烃联合装置,利用联合装置其他单元,生产对二甲苯。

专利CN103596907A报道了使用苯作为原料生产对二甲苯,该工艺用甲醇将苯进行烷基化生成的混合芳烃,并通过吸附分离或和结晶分离混合芳烃中的对二甲苯。该工艺流程较短,苯甲基化反应生成的产物中对二甲苯含量有限,大部分产品甲苯并未继续转化成二甲苯,并不是一种最优的苯制对二甲苯工艺。CN107382647A报道了一种煤基原料苯与甲醇生成对二甲苯的方法,该工艺使用煤基粗苯和煤基粗甲醇为原料,通过烷基化反应和结晶分离工艺生成对二甲苯。该工艺使用的煤基粗笨为原料,纯度较低,且含有硫氮杂质,使得该工艺流程很复杂,需要酸洗、加氢预处理单元。此外,该工艺重芳烃原料使得烷基化反应产物中重芳烃产量较高,需要增加三甲苯精馏单元。

炼厂石油基苯产品纯度较高,烷基化副反应较少,开发一种流程相对简单的利用石油基苯产品有效增产对二甲苯工艺技术,不仅能有效缓解苯市场压力,而且能有效缓解目前国内对二甲苯市场自给率较低的困境,实现企业增产创效。

发明内容

本发明的目的是为了解决现有技术中增产二甲苯遇到的问题,以及苯市场产能过剩的困境,提供一种新的增产对二甲苯组合工艺,将苯高效地转化为附加值高的对二甲苯,以调整三苯市场的产品结构。

本发明目的之一为提供一种增产对二甲苯的方法,包括将苯和甲醇在临氢或/和临水条件下与甲基化催化剂接触得到第一生成物,然后将第一生成物中的甲苯在临氢条件下与择形歧化催化剂接触得到第二生成物,最后将第一生成物和第二生成物中的混合二甲苯进行结晶分离得到对二甲苯。

优选地,本发明方法包括以下步骤:

(1)将苯和甲醇通过甲基化反应单元,在临氢或/和临水条件下与甲基化催化剂接触,对所得第一生成物中的液相产物进行分离;

(2)将步骤(1)中第一生成物经过分离得到的甲苯进入甲苯择形歧化反应单元,在临氢条件下与择形歧化催化剂接触,对所得第二生成物中的液相产物进行分离;

(3)将步骤(1)和步骤(2)分离得到的混合二甲苯经过结晶分离单元,得到对二甲苯。

本发明所述方法中,所述分离包括对所述第一生成物的液相产物和第二生成物的液相产物进行分馏得到包括苯、甲苯和混合二甲苯在内的物流;优选地,所述苯返回甲基化反应单元;所述甲苯返回甲苯择形歧化反应单元。

本发明所述方法中,所述甲基化催化剂可选用现有技术中已有的甲基化催化剂,优选所述甲基化催化剂包括沸石分子筛和负载在其上的金属或/和其氧化物。

所述沸石分子筛优选自ZMS-5、ZSM-22、MOR、ZSM-35分子筛中的至少一种;负载的金属元素优选自Pt、Ni、Mo中的至少一种;以所述分子筛为基准,负载组分的质量含量为0.005~10%,优选为0.05~5%。

以上负载组分的质量含量为单一组分的含量,所述单一组分为Pt、Ni、Mo、Pt的氧化物、Ni的氧化物、Mo的氧化物中的一种。

所述甲基化反应单元的条件为:温度为350~500℃,苯的重量空速为1~10h

进一步优选为温度为400~500℃,苯的重量空速为5~10h

本发明所述方法中,所述甲苯择形歧化催化剂可选用现有技术中已有的甲苯择形歧化催化剂,优选所述择形歧化催化剂包括ZSM-5分子筛和负载在其上的氧化物。

所述氧化物优选自MgO、SiO

以上负载组分的质量含量为单一组分的含量,所述单一组分为MgO、SiO

所述甲苯择形歧化反应单元的条件为:温度为300~550℃,甲苯重量空速为0.5~5h

进一步优选为温度为400~500℃,甲苯重量空速为1~4h

所述甲苯择形歧化反应后的混合二甲苯产物中的对二甲苯质量浓度为50~95%,优选为85~92%。

本发明所述方法中,所述结晶分离采用降膜结晶分离或者悬浮结晶分离,结晶温度为-30~5℃,洗涤液/晶体的重量比为0.05~2。

优选地,所述结晶温度为-25~-20℃,洗涤液/晶体的重量比为0.5~1。

具体地,本发明方法可包括:

(1)苯和甲醇作为混合原料,通过甲基化反应单元,在临氢或/和临水条件下发生苯和甲醇甲基化反应,生成的液相产物经过苯塔、甲苯塔和二甲苯塔精馏单元依次得到苯、甲苯、混合二甲苯、重芳烃(碳九芳烃(C

(2)上述精馏分离后所得苯作为反应原料返回到苯甲基化反应单元,甲苯作为择形歧化单元原料,在临氢条件下进行甲苯择形歧化反应,生成的液相产物经过苯塔、甲苯塔和二甲苯塔精馏单元依次得到苯、甲苯、混合二甲苯、重芳烃(碳九芳烃和碳十芳烃);精馏分离后所得苯作为反应原料也返回到苯甲基化反应单元,精馏分离后所得甲苯作为反应原料返回到甲苯择形歧化反应单元;

(3)甲基化反应和甲苯择形歧化反应生成的混合二甲苯经过结晶分离单元,得到纯的对二甲苯(PX),对二甲苯结晶分离后的混合二甲苯返回至芳烃联合装置的吸附分离或重新回到结晶分离单元VI,甲基化反应和甲苯择形歧化反应生成的碳九芳烃和碳十芳烃返回至芳烃联合装置的歧化单元。

本发明的另一目的是提供一种增产对二甲苯的系统。

本发明所述的一种增产对二甲苯的系统,包括:

甲基化反应单元;其配置成接收所述苯和甲醇、以及排放所述第一生成物;

甲苯择形歧化反应单元;其配置成接收所述甲苯、以及排放所述第二生成物;

分离区;其配置成接收所述第一生成物和第二生成物;排放包括所述苯、甲苯、混合二甲苯在内的物流。

具体地:

本发明所述的系统,还可以配置有将所述分离区排放出的苯循环至所述甲基化反应单元的管道。

本发明所述的系统,还可以配置有将所述分离区排放出的甲苯循环至所述甲苯择形歧化反应单元的管道。

本发明所述的系统,还包括结晶分离单元:其配置成接收所述混合二甲苯、以及排放所述对二甲苯。

以上所述的结晶分离单元,其中可包括降膜结晶器,用以将混合二甲苯分离得到纯二甲苯。所述降膜结晶器可以为现有技术中已有的降膜结晶器;

或者以上所述的结晶分离单元,另外还可以采用悬浮结晶分离,设备可以为现有技术已有的分级悬浮结晶器。

本发明所述的系统,其中甲基化反应单元中反应器为装填有所述甲基化催化剂的固定床反应系统。可采用现有技术中已有的固定床反应系统,更优选配置有循环氢系统的固定床反应系统。

本发明所述的系统,其中甲苯择形歧化反应单元中反应器为装填有所述择形歧化催化剂的固定床反应系统。可采用现有技术中已有的固定床反应系统,更优选配置有循环氢系统的固定床反应系统。

本发明所述的系统,包括配置有气液分离系统,将所述的第一生成物和/或第二生成物气液分离得到液相产物。

本发明所述的系统,其中分离区包括分馏系统,优选顺序联接的苯塔、甲苯塔、二甲苯塔,用以将第一生成物的液相产物和第二生成物的液相产物顺序分离得到包括苯、甲苯、混合二甲苯在内的物流。

以上所述的气液分离装置和分馏系统都可采用现有技术中常用的气液分离装置和分馏装置,比如气液分离器、分馏塔等。

进一步地,分离区中苯塔馏出的苯返回到甲基化反应单元,其余混合芳烃进入甲苯塔;甲苯塔馏出的甲苯返回甲苯择形歧化反应单元,甲苯塔馏流出的混合芳烃进入二甲苯塔得到混合二甲苯、以及重芳烃(碳九芳烃(C

传统芳烃联合装置路线制备的混合二甲苯里面对二甲苯浓度很低,结晶分离很难将其分离。因此,一般通过吸附分离得到纯的对二甲苯。吸附分离装置复杂、投资较大,而与比吸附分离相比结晶分离具有设备简单、设备投资少、能耗少且不需要昂贵的吸附剂的优点。

本发明方法以苯和甲醇为反应原料,通过甲苯甲醇甲基化反应和甲苯择形歧化反应,利用本发明所述甲基化催化剂作用下甲苯甲醇甲基化反应不产生乙苯以及甲苯择形歧化产生的混合二甲苯中对二甲苯浓度高的特点,结合设备和操作简单的结晶分离技术,本发明方法可直接增产对二甲苯,实现资源的全面高效利用。

附图说明

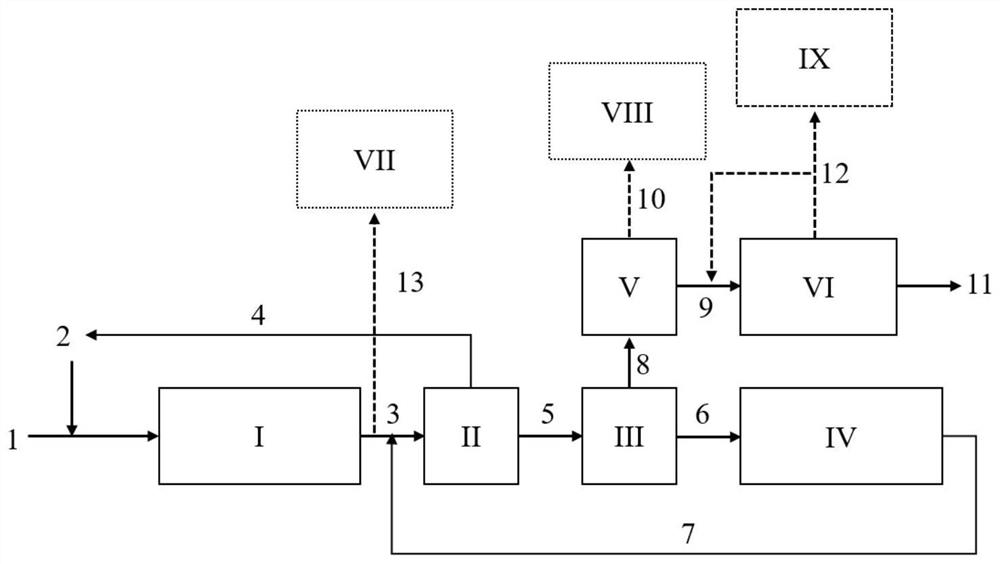

图1为本发明增产对二甲苯的方法的工艺技术流程。

其中,I为苯和甲醇甲基化反应单元,II为苯塔,III为甲苯塔,IV为甲苯择形歧化反应单元,V为二甲苯塔,VI为结晶分离单元,VII为轻烃回收单元,VIII为歧化单元,IX为吸附分离单元;1为甲醇,2为苯,3为从甲基化反应单元流出的混合芳烃(包括苯、甲苯、混合二甲苯、碳九芳烃以及碳十芳烃),4为苯塔顶馏出的苯,5为苯塔底馏出的混合芳烃(包括甲苯、混合二甲苯、碳九芳烃以及碳十芳烃),6为甲苯塔顶馏出的甲苯,7为甲苯择形歧化流出的混合芳烃(包括甲苯、混合二甲苯、碳九芳烃以及碳十芳烃),8为甲苯塔底馏出的混合芳烃(包括混合二甲苯、碳九芳烃以及碳十芳烃),9为二甲苯塔顶馏出的混合二甲苯,10为二甲苯塔底馏出的碳九芳烃以及碳十芳烃,11为结晶分离获得的纯对二甲苯,12为结晶分离后的混合二甲苯,13为甲基化反应单元生成的气相轻烃产品。

苯2和甲醇1作为反应原料进入苯和甲醇甲基化反应单元I发生苯和甲醇甲基化反应,生成的气相轻烃产物13进入轻烃回收单元VII,生成的液相混合芳烃3(包括苯、甲苯、混合二甲苯、碳九芳烃以及碳十芳烃)进入苯塔II,从苯塔顶馏出的苯4返回到苯和甲醇甲基化反应单元I,从苯塔底馏出的混合芳烃5(包括甲苯、混合二甲苯、碳九芳烃以及碳十芳烃)进入甲苯塔III,从甲苯塔顶馏出的甲苯6进入甲苯择形歧化反应单元IV发生甲苯择形歧化反应,生成的混合芳烃7(包括甲苯、混合二甲苯、碳九芳烃以及碳十芳烃)返回到苯塔II再次进行精馏分离,从甲苯塔底馏出的混合芳烃8(包括混合二甲苯、碳九芳烃以及碳十芳烃)进入二甲苯塔V,从二甲苯塔顶馏出的混合二甲苯9进入结晶分离单元VI,结晶分离获得纯对二甲苯11以及混合二甲苯12,混合二甲苯送往芳烃联合装置的吸附分离单元IX或重新回到结晶分离单元VI,从二甲苯塔底馏出的碳九芳烃以及碳十芳烃10送往芳烃联合装置的歧化单元VIII。

具体实施方式

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

本发明具体实施方式中所用原料为市售所得,纯度为分析纯(AR)。

本发明反应原料及产物组成的测定方法:

本发明中,原料、反应产物中烃类组成采用配备FID检测器的安捷伦公司的Agilent 7890A气相色谱仪进行组成分析。色谱柱为HP-FFAP毛细管柱(60cm×0.32mm×0.50μm),采用程序升温,升温程序为50℃恒温2min,然后以2℃/min的速率升温至300℃,恒温维持2min,控制软件为SSM-viewer,数据处理软件采用FreeMat。

本发明中,混合二甲苯中对二甲苯浓度计算公式:PX质量含量/(PX质量含量+MX质量含量+OX质量含量)×100%。

本发明中,对二甲苯的理论回收率通过下式计算,理论回收率=(结晶出来的PX质量×PX浓度-纯二甲苯洗涤剂进料质量)/(结晶进料总质量×PX浓度),上述计算是考虑物料平衡为理论的100%情况进行计算得到。

本发明中,通过电感耦合等离子体原子吸收光谱(ICP-AES)和X射线荧光(XRF)方法分析催化剂的组成及负载的金属或和氧化物的含量。XRF采用Bruker公司的AXS-S4型X射线荧光分析仪,ICP-AES测试采用Bruker公司的ICP-6P元素分析仪。XRF测试采用Rh靶阴极射线为X射线光源,条件设置可以通过SpectraPlus软件调整完成。ICP-AES测试采用外标法进行定量(分析测试技术与仪器,2004,10(1),30-33),样品测试前采用高氯酸和KOH溶解进行溶解,然后定容进行ICP-AES测试。

实施例1

本实施例的工艺流程如图1所示。具体实施方式如下:

以苯和甲醇为反应原料,在临氢条件固定床反应器中进行苯甲醇甲基化反应,反应器内径30毫米,长度100毫米,不锈钢材质。催化剂床层上下均填充粒径为3毫米的玻璃珠起气流分布和支撑作用,反应器内填装20克负载0.05%的Pt的ZSM-5分子筛(Pt用量以ZSM-5分子筛为基准)。反应苯的重量空速为8h

其中,实施例1所用的甲基化催化剂制备方法:取硅铝原子比100的氢型ZSM-5分子筛75克,加入氧化铝粘结剂25克,挤条成型,室温养生后至于120℃干燥10小时,然后于550℃焙烧5小时后得到分子筛本体;取上述本体100克,加入质量载重为0.05wt%的Pt前驱体(氯铂酸),去离子水作溶剂,然后等体积浸渍,室温干燥后于120℃继续干燥5小时,然后于400℃焙烧5小时得到上述苯甲基化催化剂。

表1实施例1苯和甲醇甲基化反应单元的原料及液相产物组成

将甲基化液相产物进行分离,得到的甲苯为原料,在临氢条件固定床反应器中进行甲苯择形歧化反应,反应器内径30毫米,长度100毫米,不锈钢材质。催化剂床层上下均填充粒径为3毫米的玻璃珠起气流分布和支撑作用,反应器内填装20克负载20%的SiO

其中,案例所用的甲苯择形歧化催化剂制备方法:取硅铝原子比200的氢型ZSM-5分子筛80克,加入40wt.%硅溶胶50克,作为粘结剂,挤条成型,室温养生后至于120℃干燥10小时,然后于550℃焙烧5小时后得到分子筛本体;取上述本体100克,加入质量载重为20wt%的SiO

表2实施例1甲苯择形歧化反应单元的原料及液相产物组成

其中,混合二甲苯产物中的对二甲苯质量浓度为88.6%。

将甲苯择形歧化反应产物进行分离,将择形歧化所得的二甲苯与甲基化反应所得的二甲苯混合,作为结晶分离单元进料,在降膜结晶器中进行分离。降膜结晶分离器内径25毫米,外径35毫米,长度为500毫米,不锈钢材质。结晶分离分三个步骤进行:原料流量为10毫升/分钟,进料温度为30℃,冷却剂流量为100毫升/分钟,冷却剂温度为-25℃,对二甲苯在结晶器管壁结晶,剩余为母液;原料进料2小时候停止进料,冷却剂温度提至20℃,加入融化部分晶体,融化液称之为发汗液;30分钟后改为产品收集,冷却剂温度提至35℃,融化全部晶体,通纯的对二甲苯作为洗涤剂,洗涤剂/对二甲苯晶体的重量比为1,得到纯对二甲苯液体,具体结晶分离结果见下表3:

表3实施例1结晶分离原料和产品组成

其中,混合二甲苯产物中的对二甲苯理论回收率(质量)为90.1%。

实施例2

以苯和甲醇为反应原料,在临氢条件固定床反应器中进行苯甲醇甲基化反应,反应器内径30毫米,长度100毫米,不锈钢材质。催化剂床层上下均填充粒径为3毫米的玻璃珠起气流分布和支撑作用,反应器内填装20克负载3%的Ni的ZSM-5分子筛(Ni用量以ZSM-5分子筛为基准)。反应苯的质量空速为8h

其中,实施例2所用的甲基化催化剂制备方法:取硅铝原子比100的氢型ZSM-5分子筛75克,加入氧化铝粘结剂25克,挤条成型,室温养生后至于120℃干燥10小时,然后于550℃焙烧5小时后得到分子筛本体;取上述本体100克,加入质量载重为3wt%的镍前驱体(六水合硝酸镍),去离子水作溶剂,然后等体积浸渍,室温干燥后于120℃继续干燥5小时,然后于540℃焙烧5小时得到上述苯甲基化催化剂。

表4实施例2苯和甲醇甲基化反应单元的原料及液相产物组成

将甲基化液相产物进行分离,得到的甲苯为原料,在临氢条件固定床反应器中进行甲苯择形歧化反应,反应器内径30毫米,长度100毫米,不锈钢材质。催化剂床层上下均填充粒径为3毫米的玻璃珠起气液分布和支撑作用,反应器内填装20克负载20%的SiO

其中,案例所用的甲苯择形歧化催化剂制备方法:取硅铝原子比200的氢型ZSM-5分子筛80克,加入40wt.%硅溶胶50克,作为粘结剂,挤条成型,室温养生后至于120℃干燥10小时,然后于550℃焙烧5小时后得到分子筛本体;取上述本体100克,加入质量载重为20wt%的SiO

表5实施例2甲苯择形歧化反应单元的原料及液相产物组成

其中,混合二甲苯产物中的对二甲苯质量浓度为90.7%。

将甲苯择形歧化反应产物进行分离,择形歧化所得的二甲苯与甲基化反应所得的二甲苯混合,作为结晶分离单元进料,在降膜结晶器中进行分离。降膜结晶分离器内径25毫米,外径35毫米,长度为500毫米,不锈钢材质。结晶分离分三个步骤进行:原料流量为10毫升/分钟,进料温度为30℃,冷却剂流量为100毫升/分钟,冷却剂温度为-25℃,对二甲苯在结晶器管壁结晶,剩余为母液;原料进料2小时候停止进料,冷却剂温度提至20℃,加入融化部分晶体,融化液称之为发汗液;30分钟后改为产品收集,冷却剂温度提至35℃,融化全部晶体,通纯的对二甲苯作为洗涤剂,洗涤剂/对二甲苯晶体的重量比为1,得到纯对二甲苯,具体结晶分离结果见下表6。

表6实施例2结晶分离原料和产品组成

其中,混合二甲苯产物中的对二甲苯理论回收率(质量)为93.2%。

- 一种增产对二甲苯的方法及系统

- 一种甲苯甲基化联合重芳烃轻质化增产对二甲苯的系统及方法