转子、电机及无刷电机

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及一种转子、电机及无刷电机。

背景技术

先前作为转子芯的表面包括激磁用永久磁铁的表面磁铁(Surface PermanentMagnet,SPM)型转子,已知有一种嵌入型转子,所述嵌入型转子在沿着周方向排列的永久磁铁间包括向转子芯的径向外侧突出的突部(例如,参照专利文献1)。在所述转子中,转子芯的突部对转子芯表面的永久磁铁的旋转方向的移动进行限制。

现有技术文献

专利文献

专利文献1:国际公开第2015/102047号

发明内容

发明所要解决的问题

此外,在如上所述的转子中,随着突部的径向上的突出长度增大,永久磁铁的固定稳定性向增大倾向变化。然而,随着包含磁性材料的突部的径向上的突出长度增大,磁场的应变向增大倾向变化。因此,有磁场的应变导致齿槽转矩及转矩波动增大,而电机的噪声及振动增大之虞。

因此,本发明的目的在于提供一种可确保转子表面的磁铁的固定稳定性并且抑制磁场应变的增大的转子、电机及无刷电机。

解决问题的技术手段

本发明为了解决所述课题而采用以下手段。

即,本发明的转子包括:轴,绕着旋转轴线旋转;转子芯,保持所述轴,并且以所述旋转轴线作为径向中心而旋转;磁铁,配置于所述转子芯的外周面;及突起,在所述转子芯的所述外周面的周方向上相邻的所述磁铁间向所述径向的外侧突出;且所述磁铁的取向为易磁化方向与所述磁铁的中央部的所述径向平行的方向的平行取向,所述磁铁包括:周方向侧面,周方向上与所述突起接触;及连接面,连接于所述周方向侧面与所述径向的外侧的外周面,并且以随着朝向所述突起的突出方向的外侧而逐渐接近所述磁铁的所述周方向的中央部的方式形成;所述突起的所述突出方向上的前端的位置,是以配置于所述突出方向上的所述周方向侧面的中央部、和所述周方向侧面与所述连接面的交叉棱线部之间的范围内的方式形成。

根据这种结构,突起可在突出方向支撑磁铁的周方向侧面中超过一半的区域。由此,可确保转子芯的外周面上的磁铁的所需的固定稳定性(例如,乘坐性等)。

另外,突起以在突出方向上不比磁铁的周方向侧面与连接面的交叉棱线部更向外侧突出的方式形成。由此,可将从磁铁漏至突起的磁通量及感应电压波形的应变尽力抑制为规定的容许程度以下,并且将永久磁铁的有效磁通维持于包括极大值在内的规定范围内。

另外,磁铁的取向是平行取向,邻接于突起的磁铁的周方向端部附近的易磁化方向与突起的突出方向交叉。由此,可抑制由从磁铁漏至突起的磁通量形成磁路,而抑制漏磁通增大。

另外,在本发明的转子中,优选所述连接面与所述磁铁的所述易磁化方向平行。

根据这种结构,连接面与作为平行取向的磁铁的易磁化方向平行。由此,可抑制感应电压波形的应变。

另外,在本发明的转子中,优选所述磁铁的所述径向的厚度以大到超过所述转子芯的所述径向的厚度的方式形成。

根据这种结构,即便在磁铁的径向的厚度以相对大于转子芯的方式形成的情形时,也可利用突起来确保磁铁的所需的固定稳定性。

本发明的电机包括:定子,包括环状定子芯及从所述定子芯的内周面向所述径向的内侧突出的多个齿;线圈,安装于所述齿;及所述转子,相对于所述多个齿而配置于所述径向的内侧。

根据这种结构,电机包括转子,所述转子可确保磁铁的所需的有效磁通,并且从磁铁漏至突起的磁通量及感应电压波形的应变受到抑制。由此,可抑制磁场的应变引起齿槽转矩及转矩波动增大,抑制驱动电机时的振动及噪声的增大,并且确保所需的输出。

本发明的无刷电机包括所述电机。

根据这种结构,可确保无刷电机的所需的输出,并且抑制驱动时的振动及噪声的增大。

发明的效果

根据本发明,可确保转子中的磁铁的固定稳定性,并且抑制磁场应变的增大。

附图说明

图1是本发明的实施方式中的无刷电机的立体图。

图2是本发明的实施方式中的无刷电机的沿着图1的A-A线的截面图。

图3是从轴向观察本发明的实施方式中的定子及转子的平面图。

图4是将本发明的实施方式中的转子的一部分放大表示的平面图,为表示转子芯及永久磁铁的尺寸的图。

图5是将本发明的实施方式中的转子的一部分放大表示的平面图,为表示突起的突出方向上的长度范围的图。

图6是表示本发明的实施方式中的转子的突起的长度与永久磁铁的有效磁通的关系的一例的曲线图。

图7是表示本发明的实施方式中的转子的突起的长度与感应电压的应变率的关系的一例的曲线图。

图8是表示本发明的实施方式中的磁通量向转子的突起流动的一例的平面图。

图9是表示本发明的实施方式的比较例中的磁通量向转子的突起流动的一例的平面图。

具体实施方式

以下,参照附图对本发明的实施方式的转子、电机及无刷电机进行说明。

(无刷电机)

图1是无刷电机1的立体图。图2是沿着图1的A-A线的截面图。

如图1及图2所示,无刷电机1例如为搭载于车辆的天窗的驱动源。无刷电机1包括电机部(电机)2、将电机部2的旋转减速并输出的减速部3、及控制电机部2的驱动的控制器部4。再者,实施方式中的电机部2是权利要求范围中的电机的一例。

再者,在以下说明中,仅提及轴向的情形时指电机部2的轴31的旋转轴线方向,仅提及周方向的情形时指轴31的周方向,仅提及径向的情形时指轴31的径向。

(电机部)

电机部2包括:电机壳体5;大致方筒状的定子8,收纳于电机壳体5内;及转子9,设置于定子8的径向内侧,以可相对于定子8旋转的方式设置。电机部2是向定子8供电时不需电刷的所谓无刷电机。

(电机壳体)

电机壳体5由例如压铸铝等散热性优异的材料所形成。电机壳体5包括以可沿着轴向分割的方式构成的第一电机壳体6、及第二电机壳体7。第一电机壳体6及第二电机壳体7的外形分别以有底筒状形成。

第一电机壳体6的外形例如以有底方筒状形成。第二电机壳体7的外形例如以截面为大致圆角正六边形的有底筒状形成。第二电机壳体7的外周面包括各六个角部7A及平坦部7B。

第一电机壳体6以端部10与减速部3的齿轮箱40接合的方式与所述齿轮箱40一体成形。在端部10的径向大致中央形成有可供转子9的轴31插通的贯通孔10a。

另外,在第一电机壳体6的开口部6a形成有第二电机壳体7的接合用缘部16,并且在第二电机壳体7的开口部7a形成有向径向的外侧伸出的外法兰部17。使这些缘部16及外法兰部17彼此对接而形成具有内部空间的电机壳体5。并且,在电机壳体5的内部空间配置有定子8,以将下文所述的线圈24的一部分收容至第一电机壳体6的内侧,并且将下文所述的定子芯20嵌合于第二电机壳体7的内侧。

(定子)

图3是从轴向观察定子8及转子9的平面图。

如图2、图3所示,定子8包括定子芯20,所述定子芯20是将筒状芯部21与从芯部21向径向的内侧突出的多个(例如,本实施方式中为六个)齿22一体成形而成。

定子芯20是通过将多块金属板沿着轴向积层而形成。再者,定子芯20并不限于将多块金属板沿着轴向积层所形成的情形,例如也可通过将软磁性粉加压成形而形成。

将芯部21形成为截面为大致圆角正六边形的方筒状,以嵌合于第二电机壳体7的内侧。由此,芯部21的外周面包括各六个角部及平坦部。多个齿22从芯部21的截面中与正六边形的各边相当的部位向径向内侧突设。

齿22包括一体成形的齿本体22a及一对凸缘部22b。齿本体22a从芯部21的内周面起沿着径向朝向内侧突出。凸缘部22b从齿本体22a的径向内侧端起沿着周方向延伸。一对凸缘部22b以从齿本体22a向周方向的外侧延伸的方式形成。并且在周方向上相邻的凸缘部22b之间形成狭缝19。

另外,芯部21的内周面及齿22由树脂制的绝缘体23所覆盖。以从所述绝缘体23的表面上缠绕至各齿22的方式安装有线圈24。各线圈24通过由控制器部4供电而产生使转子9旋转的磁场。

(转子)

转子9以自由旋转的方式经由微小间隙设置于定子8的径向内侧。转子9包括轴31、转子芯32、及四个永久磁铁33。如上所述,在电机部2中,例如永久磁铁33的磁极数与狭缝19(齿22)的数量的比为4:6。

转子9以轴31的中心线(轴心)C1作为旋转轴线,以所述旋转轴线作为径向中心而旋转。

轴31与构成减速部3的蜗杆轴44(参照图2)一体成形。轴31绕着旋转轴线旋转。

转子芯32以嵌合于轴31的外侧的方式被固定。转子芯32的外形形成为以轴31作为轴心C1的圆柱状。

转子芯32是通过将多块金属板沿着轴向积层而形成。再者,转子芯32并不限于将多块金属板沿着轴向积层所形成的情形,例如也可通过将软磁性粉加压成形而形成。

另外,在转子芯32的径向大致中央形成有沿着轴向贯通的贯通孔32a。将轴31压入贯通孔32a中。再者,可以将转子芯32嵌合于轴31的外侧的方式,将轴31相对地插入贯通孔32a中,利用接着剂等将轴31与转子芯32固定。

在转子芯32中,径向内侧的内周面(即贯通孔32a的内周面)的圆弧中心及径向外侧的外周面32b的圆弧中心和轴31的轴心C1的位置一致。

进而,在转子芯32的外周面32b,沿着周方向等间隔地设置有四个突起35。突起35以向径向的外侧突出并且沿着转子芯32的轴向整体而延伸的方式形成。

另外,突起35以周方向上相向的两个侧面35a平行于突出方向的方式形成。即,突起35以周方向的宽度尺寸在突出方向上均匀的方式形成。

进而,在突起35的突出方向外侧的周方向两侧的角部形成有圆形倒角部35b。

在以所述方式形成的转子芯32的外周面32b,周方向上相邻的两个突起35之间分别作为磁铁收纳部36而构成。

即,转子9是在转子芯32的外周面32b包括激磁用永久磁铁33的表面磁铁(SurfacePermanent Magnet,SPM)型转子,同时为在沿着周方向排列的永久磁铁33间包括向转子芯32的径向的外侧突出的突起35的嵌入型转子。

四个永久磁铁33配置于设置于转子芯32的外周面32b的四个磁铁收纳部36。各永久磁铁33在磁铁收纳部36中由例如接着剂等固定于转子芯32。

永久磁铁33例如为铁氧体磁铁、钕粘结磁铁或钕烧结磁铁等。

永久磁铁33以磁化(磁场)的取向沿着厚度方向成为平行取向的方式磁化。即,永久磁铁33的取向是易磁化方向成为与永久磁铁33的中央部的径向平行的方向的平行取向。

并且,将周方向上相邻的永久磁铁33以互相的磁化方向为相反方向的方式配置。四个永久磁铁33以周方向上磁极互不相同的方式配置。即,以将外周侧设为N极的永久磁铁33与将外周侧设为S极的永久磁铁33在周方向上相邻的方式配置。由此,配置于周方向上相邻的永久磁铁33之间的转子芯32的突起35位于磁极的边界(极边界)。

图4是将转子9的一部分放大表示的平面图,为表示转子芯32及永久磁铁33的尺寸的图。

在永久磁铁33中,径向内侧的内周面33b的圆弧中心Ci与轴31的轴心C1的位置一致。

在永久磁铁33中,径向外侧的外周面33a的圆弧中心Co偏向轴31的轴心C1。具体而言,永久磁铁33的外周面33a的圆弧中心Co以在通过永久磁铁33的中心的径向上比轴心C1更偏向转子芯32的外周面32b的方式设定。由此,永久磁铁33以绕轴31的轴心C1的周方向两侧的端部33s的径向的厚度小于周方向的中央部33c的径向的厚度的方式形成。伴随于此,永久磁铁33的径向外侧的外周面33a与齿22的内周面之间的间隙在永久磁铁33的周方向的中央部33c处最小,且随着沿周方向与所述周方向的中央部33c远离而向增大倾向变化。

永久磁铁33的径向的厚度以大于转子芯32的径向的厚度的方式形成。例如,永久磁铁33的周方向的中央部33c的径向的厚度Rm以大到超过转子芯32的周方向的中央部32c的径向的厚度Rc的方式形成。

永久磁铁33的内周面33b的大致整体与转子芯32的外周面32b接触。另外,永久磁铁33的周方向两侧的各表面包括与突起35接触的周方向侧面33d、及连接于周方向侧面33d与径向外侧的外周面33a的连接面33e。

周方向侧面33d经由圆弧面33f而平滑地连接于径向内侧的内周面33b。周方向侧面33d例如形成为平坦面。

连接面33e设置于比周方向侧面33d更靠径向的外侧的位置,连接于周方向侧面33d及外周面33a。

连接面33e例如形成为平坦面。连接面33e以随着朝向突起35的突出方向的外侧而逐渐接近永久磁铁33的周方向的中央部33c的方式形成。连接面33e以例如随着朝向径向的外侧而逐渐使永久磁铁33的径向的厚度向增大倾向变化的方式形成。即,永久磁铁33的周方向两侧的一对连接面33e以随着朝向径向的外侧而逐渐使周方向的间隔向减小倾向变化的方式形成。

另外,连接面33e以平行于永久磁铁33的易磁化方向的方式设置。

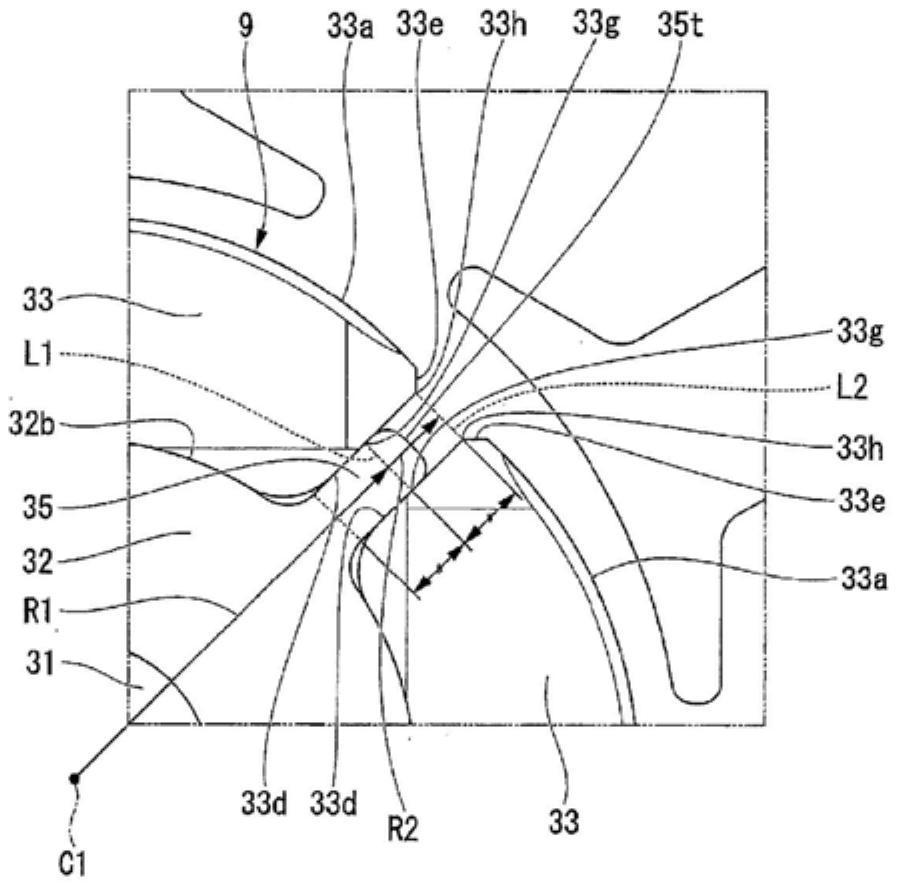

图5是将转子9的一部分放大表示的平面图,为表示突起35的突出方向上的长度范围的图。

突起35的突出方向上的前端35t的位置配置于突出方向上的永久磁铁33的周方向侧面33d的中央部33g和周方向侧面33d与连接面33e的交叉棱线部33h之间的范围内。即,前端35t的位置配置于以从周方向的两侧夹住突起35的方式相邻的两个永久磁铁33中连结互相的周方向侧面33d的中央部33g彼此的直线L1与连结互相的交叉棱线部33h彼此的直线L2之间。

例如,以轴31的轴心C1为中心,与突起35的前端35t相接的圆的半径R(外径/2)为与直线L1相接的圆的半径(第一半径)R1以上,并且为与直线L2相接的圆的半径(第二半径)R2以下。

图6是表示转子9的突起35的长度与永久磁铁33的有效磁通的关系的一例的曲线图。图7是表示转子9的突起35的长度与感应电压的波形的应变率的关系的一例的曲线图。再者,在图6及图7中,突起35的长度例如为与突起35的前端35t相接的圆的半径R(外径/2)。

在转子9中,随着突起35的突出方向的长度增大,与突起35相接的永久磁铁33的固定稳定性(例如,相对于磁铁收纳部36的乘坐性等)向增大倾向变化。另一方面,随着突起35的突出方向的长度增大,从永久磁铁33漏至突起35的磁通量及感应电压波形的应变向增大倾向变化。

再者,感应电压是在未从电源对定子8的各线圈24通电的状态下通过转子9的外部驱动而由各线圈24感应出的电压。感应电压波形的应变例如是因对正弦波状的感应电压波形叠加谐波而产生,成为无刷电机1驱动时的振动及噪声增大的原因。图7所示的应变率在感应电压波形为正弦波状的情形时为零。

如图6及图7所示,随着与突起35的前端35t相对应的半径R从第一半径R1起增大,感应电压波形的应变向增大倾向变化,与此相对,永久磁铁33对齿22的有效磁通在第二半径R2时成为极大。

即,对突起35的突出方向的长度进行规定的范围的下限例如以通过由突起35支撑永久磁铁33的周方向侧面33d的突出方向上的至少超过一半的部位来确保所需的固定稳定性的方式设定。另外,对突起35的突出方向的长度进行规定的范围的上限例如以将感应电压波形的应变尽力抑制为规定的容许程度以下并且将永久磁铁33的有效磁通维持于包括极大值Wm在内的规定范围的方式设定。

(减速部)

回到图1及图2,减速部3包括:齿轮箱40,安装有电机壳体5;及蜗杆减速机构41,收纳于齿轮箱40内。

齿轮箱40由例如压铸铝等散热性优异的材料所形成。齿轮箱40的外形例如形成为箱形。齿轮箱40包括内部收容蜗杆减速机构41的齿轮收容部42。另外,在齿轮箱40的端部40a中,在一体成形有第一电机壳体6的部位形成有开口部43来使所述第一电机壳体6的贯通孔10a与齿轮收容部42通过。

另外,在齿轮箱40设置有导板49。设置导板49是为了以自由旋转的方式支撑蜗杆减速机构41的输出轴48。

收容于齿轮收容部42中的蜗杆减速机构41包括蜗杆轴44、及与蜗杆轴44咬合的蜗轮45。

蜗杆轴44与电机部2的轴31配置于同轴上。并且,蜗杆轴44的两端由设置于齿轮箱40的轴承46、轴承47以自由旋转的方式支撑。蜗杆轴44的电机部2侧的端部经由轴承46突出至齿轮箱40的开口部43。将所述突出的蜗杆轴44的端部与电机部2的轴31的端部接合,而使蜗杆轴44与轴31成为一体。再者,蜗杆轴44与轴31也可通过由一种母材成形蜗杆轴部分与旋转轴部分而一体形成。

与蜗杆轴44咬合的蜗轮45中,在所述蜗轮45的径向中央设置有输出轴48。输出轴48与蜗轮45的旋转轴方向配置于同轴上,经由齿轮箱40的导板49而连接于向齿轮箱40的外部突出的齿轮单元50。齿轮单元50与未图示的电气设备连接。

另外,在蜗杆轴44设置有检测蜗杆轴44的旋转位置的旋转位置检测部60。旋转位置检测部60连接于控制器部4。

(控制器部)

控制电机部2的驱动的控制器部4包括安装有磁性检测元件等的控制器基板62。并且,控制器基板62配置于第一电机壳体6的贯通孔10a。

控制器基板62是在所谓环氧基板形成多个导电性图案(未图示)而成的基板。在控制器基板62连接有从电机部2的定子芯20拉出的线圈24的末端部,并且电性连接有设置于齿轮箱40的终端11。另外,除了磁性检测元件以外,在控制器基板62安装有电源模块(未图示),所述电源模块包括对向线圈24供给的电流进行控制的场效应管(Field EffectTransistor,FET)等开关元件。进而,在控制器基板62安装有电容器(未图示)等,而将对所述控制器基板62施加的电压平滑化。

终端11以可与从未图示的外部电源延伸的连接器嵌着的方式形成。并且,在终端11电性连接有控制器基板62。由此,将外部电源的电力向控制器基板62供给。

(无刷电机的动作)

继而,对无刷电机1的动作进行说明。

在无刷电机1中,经由终端11而向控制器基板62供给的电力经由未图示的电源模块而选择性地供向电机部2的各线圈24。

由此,在各线圈24中流通的电流在定子8(齿22)形成规定的交链磁通。所述交链磁通与由转子9的永久磁铁33所形成的有效磁通之间产生磁性引力或斥力(磁转矩)。

另外,转子芯32的突起35产生使转子芯32旋转的磁阻转矩,以使突出方向成为来自定子8(齿22)的交链磁通容易流通的方向,并且减小交链磁通的磁路的磁阻(reluctance)。

这些磁转矩及磁阻转矩使转子9持续旋转。

转子9的旋转被传导至与轴31一体的蜗杆轴44,进而被传导至与蜗杆轴44咬合的蜗轮45。并且,蜗轮45的旋转被传导至连结于蜗轮45的输出轴48,而输出轴48驱动所需的电气设备。

另外,由安装于控制器基板62的磁性检测元件及旋转位置检测部60检测到的蜗轮45的旋转位置的检测信号被输出至未图示的外部机器。未图示的外部机器例如为软件功能部,所述软件功能部通过由中央处理器(Central Processing Unit,CPU)等处理器执行规定的程序而发挥功能。软件功能部是CPU等处理器、储存程序的只读存储器(Read OnlyMemory,ROM)、暂时储存数据的随机存取存储器(Random Access Memory,RAM)及计数器等包括电子电路的电子控制单元(Electronic Contorol Unit,ECU)。另外,未图示的外部机器的至少一部分可为大规模集成电路(Large Ccale Integration,LSI)等集成电路。未图示的外部机器基于蜗轮45的旋转位置检测信号,对未图示的电源模块的开关元件等的切换时机进行控制,而控制电机部2的驱动。再者,电源模块的驱动信号的输出及电机部2的驱动控制也可由控制器部4代替未图示的外部机器来执行。

如上所述,根据本实施方式的转子9,转子芯32的突起35可在突出方向上支撑永久磁铁33的周方向侧面33d中超过一半的区域。由此,可确保转子芯32的外周面32b中的永久磁铁33的所需的固定稳定性(例如,乘坐性等)。

例如,即便在永久磁铁33的径向的厚度以相对大于转子芯32的径向的厚度的方式形成的情形时,也可由突起35确保永久磁铁33的所需的固定稳定性。

另外,突起35以在突出方向上不比永久磁铁33的周方向侧面33d与连接面33e的交叉棱线部33h更向外侧突出的方式形成。由此,可将从永久磁铁33漏至突起35的磁通量及感应电压波形的应变尽力抑制为规定的容许程度以下,并且将永久磁铁33的有效磁通维持于包括极大值在内的规定范围。

另外,永久磁铁33的取向是平行取向,与突起35邻接的永久磁铁33的周方向两侧的端部33s附近的易磁化方向与突起35的突出方向交叉。由此,可抑制从永久磁铁33漏至突起35的磁通量形成磁路,而抑制漏磁通的增大。

图8是表示实施方式中的磁通量向转子9的突起35流动的一例的平面图。图9是表示实施方式的比较例中的磁通量向转子9的突起35流动的一例的平面图。

在图9所示的比较例中,永久磁铁33的取向是易磁化方向D沿着永久磁铁33的径向成为辐射状的径向取向。另外,突起35的突出方向上的前端35t的位置配置于比永久磁铁33的交叉棱线部33h更靠外侧的位置。这些导致在永久磁铁33的周方向两侧的端部33s与突起35之间容易由从永久磁铁33漏至突起35的磁通量形成磁路。

另一方面,在图8所示的实施方式中,永久磁铁33的取向是平行取向。另外,突起35的突出方向上的前端35t的位置配置于永久磁铁33的周方向侧面33d的中央部33g与交叉棱线部33h之间的范围内。通过这些,与比较例相比,利用从永久磁铁33漏至突起35的磁通量的磁路形成受到抑制。

另外,永久磁铁33的连接面33e与作为平行取向的永久磁铁33的易磁化方向平行。由此,可抑制感应电压波形的应变。

另外,根据本实施方式的无刷电机1,包括转子9,所述转子9可确保永久磁铁33的所需的有效磁通,并且抑制从永久磁铁33漏至突起35的磁通量及感应电压波形的应变。由此,可抑制磁场的应变引起的齿槽转矩及转矩波动的增大,抑制驱动无刷电机1时的振动及噪声的增大,并且确保所需的输出。

(变化例)

以下,对实施方式的变化例进行说明。

在所述实施方式中,永久磁铁33的径向外侧的外周面33a的圆弧中心Co偏向轴31的轴心C1,但不限定于此。永久磁铁33的外周面33a的圆弧中心Co也可与径向内侧的内周面33b的圆弧中心Ci同样地与轴31的轴心C1的位置一致。

再者,在所述实施方式中,无刷电机1为搭载于车辆的天窗的驱动源,但不限定于此。例如,无刷电机1也可为搭载于车辆的各种电气设备(例如,电动窗、电动座椅及雨刷器等)的驱动源或搭载于车辆以外的各种机器的驱动源。

本发明的实施方式是作为例子而提出的,并不谋求对发明的范围进行限定。这些实施方式可以其他各种形态实施,可在不脱离发明的主旨的范围内进行各种省略、置换、变更。这些实施方式或其变形和包含于发明的范围或主旨中一样,包含于权利要求所记载的发明及其同等的范围内。

符号的说明

1:无刷电机

2:电机部(电机)

8:定子

9:转子

20:定子芯

21:芯部

22:齿

24:线圈

31:轴

32:转子芯

32b:外周面

33:永久磁铁(磁铁)

33a:外周面

33c:中央部

33d:周方向侧面

33e:连接面

33g:中央部

33h:交叉棱线部

35:突起

35t:前端

- 无刷电机转子、无刷电机及无刷电机转子的成型方法

- 内转子无刷电机转子及使用该转子的内转子无刷电机