裁切装置

文献发布时间:2023-06-19 10:43:23

技术领域

本发明涉及电芯极耳的加工领域,尤其涉及一种裁切装置。

背景技术

多极耳卷绕(简称MTW)结构是当前锂电池在数码快充领域应用最多的一种结构;在MTW锂电池的自动化生产过程中,正极、负极和隔离膜卷绕成裸电芯,裸电芯端部设计有极耳极耳分为正极耳(Al)和负极耳(Cu),并按正负正排列,极耳需要和Tab焊接到一起,作为电芯充放电的金属接触点。在极耳与Tab焊接前,需要对极耳进行预焊和裁切,其中极耳裁切的目的是为了保证极耳端部的对齐度。

由于不同极耳存在尺寸差异,且经卷绕多层极耳预焊后极耳前端参差不齐。裁切时极耳按压固定不均匀,导致裁切质量差,裁切优率低等问题。

发明内容

本发明提供一种裁切装置,以解决又去极耳按压固定不均匀导致极耳的裁切质量差以及裁切优率低的问题。

为解决上述技术问题,本发明采用以下技术方案实现:

本发明提供一种裁切装置,包括:裁切机构,用于裁切电芯的多个极耳,其中所述裁切机构设有多个独立的压刀以及裁刀,所述压刀与所述裁刀一一对应,以独立裁切所述极耳;回收机构,用于回收所述裁切机构裁切所述极耳后的废料。

可选的,所述裁切机构包括:第一机架,用于支撑所述裁切机构;第二机架,与所述第一机架滑动式连接;第一驱动结构,设于所述第一机架上,所述第一驱动结构用于驱动多个独立的所述压刀压紧所述极耳;第二驱动结构,设于所述第一机架上,所述第二驱动结构用于驱动多个独立的所述裁刀裁切所述极耳。

可选的,所述第二机架通过一导轨组件与所述第一机架滑动式连接。

可选的,所述第二机架还包括:直线模组,用于通过所述导轨组件调节所述电芯与所述第二机架的相对位置。

可选的,所述第一驱动结构包括:多个压刀气缸,用于提供所述压刀压紧所述极耳的动力;压刀部,与所述压刀气缸连接,所述压刀部设有多个独立的所述压刀,其中每一所述压刀连接至相对应的一所述压刀气缸,并且所述压刀与所述极耳在位置与数量上均相对应。

可选的,所述裁刀包括上裁刀和下裁刀,所述第二驱动结构包括:主气缸,用于提供所述裁刀裁切所述极耳的动力;缓冲气缸,用于提供所述上裁刀移动至预裁切位的动力;上刀模座,设有多个独立的所述上裁刀,所述上裁刀与所述极耳在位置与数量上均相对应;下裁刀,固定设于所述第一机架上,所述下裁刀与所述上裁刀对应设置以裁切极耳;连接块,与所述主气缸连接并通过缓冲导轨可滑动连接于所述上刀模座,所述连接块用于传递所述主气缸提供的动力;裁切模座,分别与所述连接块和所述上刀模座连接,所述裁切模座用于带动所述上刀模座的上裁刀下移以裁切所述极耳。

可选的,所述第二驱动结构还包括:限位块,用于所述裁切模座的限位;导柱,位于所述裁切模座内,所述导柱用于保证所述裁切模座中的上下模板的相对运动。

可选的,所述裁切机构还包括:上裁刀毛刷,设于所述第一机架的导轨上,所述上裁刀毛刷用于清洁所述裁刀中的上裁刀;下裁刀毛刷,设于所述第一机架的导轨上,所述下裁刀毛刷用于清洁所述裁刀中的下裁刀;分离槽,固定于所述第一机架上,所述分离槽用于分离所述极耳中正负极极耳的废料。

可选的,所述回收机构包括:定位安装板,用于支撑所述回收机构;落料槽,一端与所述裁切机构的分离槽衔接,另一端与所述定位安装板的一通孔对应设置;废料收集盒,设于所述定位安装板下,所述废料收集盒通过所述通孔收集所述极耳的废料。

可选的,所述回收机构还包括:料盒气缸,设于所述定位安装板上并与所述废料收集盒连接,所述料盒气缸用于保证收集所述极耳的废料时的气密性;负压管道,设于所述定位安装板上,所述负压管道用于提供所述废料收集盒密封时所需的负压。

相较现有技术,本发明的有益效果:通过独立的压刀分别压紧电芯的极耳,使得极耳按压均匀,再使用独立的裁刀对极耳进行裁切,从而提高裁切质量以及裁切优率。

附图说明

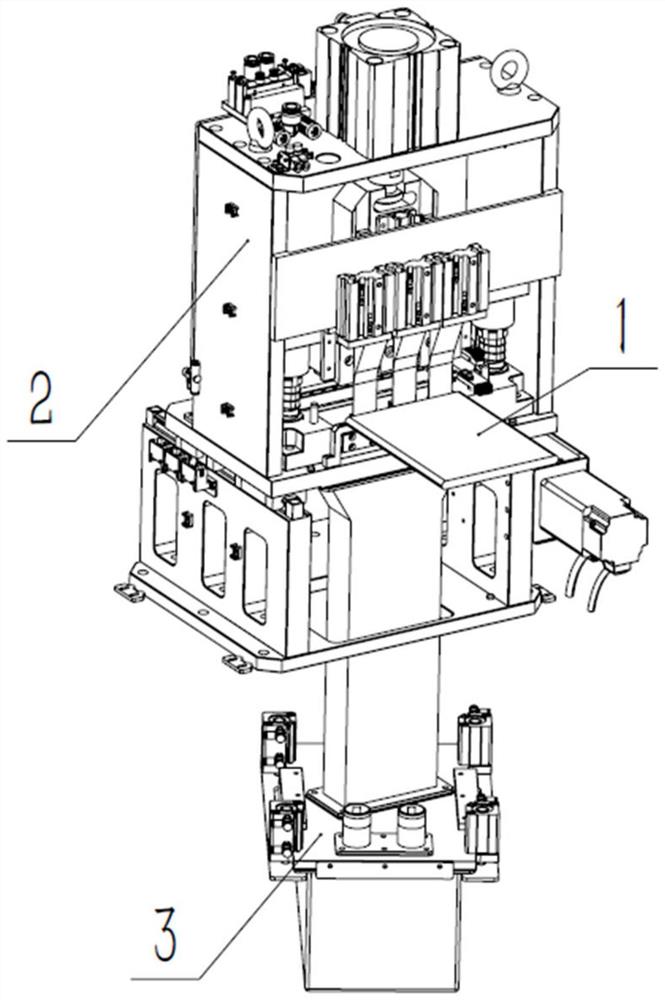

图1为本发明实施例提供的一种裁切装置的结构示意图。

图2为本发明实施例提供的一种裁切机构的第一部分结构示意图。

图3为本发明实施例提供的一种裁切机构的第二部分结构示意图。

图4为本发明实施例提供的一种回收装置的结构示意图。

图5为本发明实施例提供的一种三极耳电芯的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明实施例提供一种裁切装置,包括电芯1、裁切机构2以及回收机构3。

在一些实施例中,该裁切装置适用于三极耳电芯(如图5所示)的极耳裁切。

裁切机构2用于裁切电芯1的多个极耳,其中所述裁切机构2设有多个独立的压刀以及裁刀,所述压刀与所述裁刀一一对应,以独立裁切所述极耳。

回收机构3用于回收所述裁切机构裁2切所述极耳后的废料。

结合图1、图2以及图3。

裁切机构2包括主气缸201、第一机架202、直线模组203、第二机架204、导轨组件205、压刀气缸206、压刀部207、连接块208、缓冲气缸209、缓冲导轨210、上刀模座211、上裁刀212、下裁刀213、限位块214、裁切模座215、导柱216、上裁刀毛刷217、下裁刀毛刷218、分离槽219。

第一机架202用于支撑所述裁切机构2。

第二机架204与所述第一机架滑动式连接。具体的,所述第二机架204通过一导轨组件205与所述第一机架202滑动式连接。

第一驱动结构设于所述第一机架202上,所述第一驱动结构用于驱动多个独立的所述压刀压紧所述极耳。具体的,所述第一驱动结构包括:多个压刀气缸206以及压刀部207。其中,多个压刀气缸206用于提供所述压刀压紧所述极耳的动力。压刀部207与所述压刀气缸206连接,所述压刀部207设有多个独立的所述压刀,其中每一所述压刀连接至相对应的一所述压刀气缸,并且所述压刀与所述极耳在位置与数量上均相对应。独立的压刀,补偿正负极之间的厚度差,保证裁切时多个极耳受压的均匀性,防止极耳箔材断裂。

第二驱动结构,设于所述第一机架上,所述第二驱动结构用于驱动多个独立的所述裁刀裁切所述极耳。具体的,所述第二驱动结构包括:主气缸201、连接块208、缓冲气缸209、上刀模座211、限位块214、裁切模座215、导柱216。

其中,主气缸201用于提供所述裁刀裁切所述极耳的动力。

缓冲气缸209用于提供所述上裁刀212移动至预裁切位的动力。

上刀模座211设有多个独立的所述上裁刀212,所述上裁刀212与所述极耳在位置与数量上均相对应。具体的,由于电芯1的正负极极耳之间存在厚度差,上裁刀212之间的高度亦不相同,相对正负正极耳排列的电芯1(如图5所示,正极极耳厚度大于负极极耳厚度),上裁刀212中间的裁刀高度低于两侧裁刀的高度。独立的裁刀,保证各极耳裁切时的均匀性,提高极耳裁切后毛刺质量。

下裁刀213固定设于所述第一机架202上,所述下裁刀213与所述上裁刀212对应设置以裁切极耳。

连接块208与所述主气缸201连接并通过缓冲导轨210可滑动连接于所述上刀模座211,所述连接块208用于传递所述主气缸201提供的动力。

裁切模座215分别与所述连接块208和所述上刀模座211连接,所述裁切模座215用于带动所述上刀模座211的上裁刀212下移以裁切所述极耳。

限位块214用于所述裁切模座215的限位。

导柱216位于所述裁切模座215内,所述导柱216用于保证所述裁切模座215中的上下模板的相对运动。

直线模组203用于通过所述导轨组件205调节所述电芯1与所述第二机架204的相对位置。

上裁刀毛刷217设于所述第一机架202的导轨上,所述上裁刀毛刷217用于清洁所述裁刀中的上裁刀212,如裁切时粘上的碎屑以及粉尘等。

下裁刀毛刷218设于所述第一机架202的导轨上,所述下裁刀毛刷218用于清洁所述裁刀中的下裁刀213,如裁切时粘上的碎屑以及粉尘等。

分离槽219固定于所述第一机架202上,所述分离槽219用于分离所述极耳中正负极极耳的废料。

结合图1和图5。

回收机构包括:落料槽301、定位安装板302、废料收集盒303、料盒气缸304、负压管道305。

定位安装板302用于支撑所述回收机构。

落料槽301一端与所述裁切机构2的分离槽219衔接,另一端与所述定位安装板302的一通孔对应设置。

废料收集盒303设于所述定位安装板302下,所述废料收集盒303通过所述通孔收集所述极耳的废料。

料盒气缸304设于所述定位安装板302上并与所述废料收集盒303连接,所述料盒气缸304用于保证收集所述极耳的废料时的气密性。

负压管道305设于所述定位安装板302上,所述负压管道305用于提供所述废料收集盒303密封时所需的负压。

以下通过一具体操作流程进一步说明。

电芯1移动到位,3个压刀气缸206同时驱动3把压刀207压紧电芯1的3个极耳;

缓冲气缸209伸出,驱使上刀模座211与上裁刀212一起向下运动至极耳预裁切位;

主气缸201伸出,驱使裁切模座215和上刀模座211继续向下移动完成极耳裁切;

主气缸201复位;

缓冲气缸209复位;

压刀气缸206复位;

裁切后的电芯1移动至下一工位;

上裁刀毛刷217和下裁刀毛刷218同时分别清洁上裁刀212和下裁刀213;

负压管道305实时通负压,保证箔材废料落入废料收集盒303中。

本发明通过独立的压刀分别压紧电芯的极耳,使得极耳按压均匀,再使用独立的裁刀对极耳进行裁切,从而提高裁切质量以及裁切优率,同时易实现设备自动化。

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

以上对本发明实施例所提供的一种裁切装置进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例的技术方案的范围。

- 一种裁切装置及包含该裁切装置的裁切机

- 裁切装置、裁切系统、裁切方法和内衬层生产线