一种换热装置、燃料电池系统及其温控方法

文献发布时间:2023-06-19 10:44:55

技术领域

本发明涉及燃料电池领域,尤其涉及一种换热装置、燃料电池系统及其温控方法。

背景技术

为提高燃料电池系统性能,提高氢气利用率、改善系统水平衡,燃料电池系统中均采用阳极回流系统,即燃料电池阳极氢气反应气体过量供给电堆,电堆电化学反应消耗部分氢气,剩余氢气连同反应生成物混合排出电堆,出堆混合物经由驱动装置(氢循环泵或引射器)驱动回流,在电堆阳极入口之前与新供给的氢气混合,重新进入电堆。

首先,为提高燃料电池系统性能,阳极入堆混合气需要控制在适宜的温度范围。然而,在燃料电池阳极回流系统中,出堆混合物温度一般为60-90度,显著高于环境温度。阳极出堆混合物在回流路流动过程中会经壁面向环境散热,温度逐步降低。新鲜氢气的供给来自于氢瓶,供气温度接近环境温度。当回流混合物与新鲜供给氢气混合后温度会进一步降低。尤其是在冬季冷态环境运行的条件下,环境温度低、壁面向环境散热量大;氢瓶内新鲜氢气温度低,新鲜氢气与回流氢气混合后,温度进一步降低。

其次,燃料电池阳极入堆混合物中避免过量冷凝液态水。燃料电池电堆由数百单片单元堆叠而成,每个单片单元含若干气流微通道,水的气相、液相间的密度差异巨大,液态水的含量直接影响气体在燃料电池系统通道内流动状态,液态水累积严重的情况会阻塞气体传输通道,影响系统正常运行。燃料电池阳极入堆混合物中的液态水产生的原因很多,例如:堆出混合物中的液态水滴,在电堆阳极出口的气液分离结构或装置中,已很好分离出液态水滴,但难以避免下游气态水蒸汽在回流管路预冷再次凝结为液态水的情况;燃料电池系统氢气侧压力针对其运行工况瞬调整,氢气侧不同位置压力也不相同,也会产生液态水;当回流混合物与新鲜供给氢气混合后温度降低,也会有液态冷凝水析出。尤其针对低温环境和燃料电池系统启动暖机过程,水蒸气冷凝现象更为突出,严重情况会影响系统正常运行。

现有技术中,针对阳极冷凝液态水入堆问题的技术方案主要两种:第一种方案是入堆前设置分水结构,其主要思路是在氢回流系统入堆前设置分水结构,将上游产生的冷凝水分离,防止入堆。该种方案其缺点是分水结构需要设置排水结构,尤其在低温环境下排水结构有冷冻、结冰的风险。第二种方案是堆内分水设置分水结构,为缓解液态水进入电堆后的影响,专利US7163760B2和US2018/0342744A1在电堆内部增设旁通单元,分流液态水的措施。其主要特点是在电堆内侧紧邻端板增设氢气路旁通单元,旁通单元内设有连通氢气入口腔与出口腔的流通通道。氢气侧入堆混合物入堆后首先流经旁通单元,部分入堆的液态水会经旁通通道流至氢气出口腔体排出电堆,由此旁通单元下游的正常反应单元进入液态水的风险降低。但是该种方案增设旁通单元会增加电堆长度、影响电堆内部密封可靠性、接触压力分布、甚至关系到电堆整体性能。方案实施影响变量多、配适调整难度大。

然而,现有技术中,针对阳极混合气温度控制的相关技术甚少涉及。

因此,亟需提供一种换热装置及燃料电池系统,以解决上述因温控不好导致的产生大量冷凝液态水,以致产生液态水入堆风险的问题。

发明内容

本发明的目的在于提供一种换热装置、燃料电池系统及其温控方法,可实现燃料电池系统阳极入堆前的氢气混合气的温度接近端板集成式电池系统适宜温度,同时避免阳极的氢气混合气过量冷凝产生液态水进而进入电堆的风险。

为实现上述目的,提供以下技术方案:

本发明提供了一种换热装置,用于燃料电池系统,所述燃料电池系统包括电堆、阳极混合气腔室和冷却液腔室,所述换热装置包括第一换热单元和第二换热单元,所述第一换热单元位于所述阳极混合气腔室内,所述第二换热单元位于所述冷却液腔室内,所述第二换热单元能够与所述电堆内出来的高温冷却液进行换热,并将热量传到所述第一换热单元,进而所述第一换热单元能够将进入所述电堆前的氢气混合气进行加热。

进一步地,所述第一换热单元和所述第二换热单元均由多个翅片组成。

进一步地,所述换热装置包括以下至少一种方式:

第一方式:所述第一换热单元的多个翅片自所述阳极混合气腔室的进气口至出气口成一列设置;

第二方式:所述第二换热单元的多个翅片自所述冷却液腔室的进液口至出液口成一列设置。

进一步地,在所述第一方式中,所述第一换热单元的多个翅片相互平行设置;

和/或,在所述第二方式中,所述第二换热单元的多个翅片相互平行设置。

进一步地,所述第一换热单元的多个翅片的翅面与气流方向垂直;

和/或,所述第二换热单元的多个翅片的翅面与液流方向垂直。

进一步地,所述第一换热单元的多个翅片自所述阳极混合气腔室的进气口侧至出气口侧斜向上排列设置。

进一步地,所述换热装置还包括换热板,所述第一换热单元和所述第二换热单元均与所述换热板接触。

本发明还提供了一种燃料电池系统,包括以上任一项技术方案所述的换热装置。

进一步地,电堆端板上设置有第一出口、第二出口、第一进口和第二进口,所述燃料电池系统还包括气液分离器、储氢装置、引射器和尾排阀,所述第一出口连接所述气液分离器的进口,所述引射器的A进口通过第一管路与所述气液分离器的出口连接,所述引射器的B进口与所述储氢装置的出口连接,所述引射器的出口与所述阳极混合气腔室的进气口连接,所述尾排阀的进口与所述第一管路连接,所述阳极混合气腔室的出气口与所述第一进口连接,所述第二出口与所述冷却液腔室的进液口连接,所述冷却液腔室的出液口与所述第二进口连接。

本发明还提供了一种燃料电池系统的温控方法,包括以上任一项技术方案所述的换热装置,所述温控方法包括如下步骤:

电堆内出来的高温冷却液进入第二换热单元,在第二换热单元换热降温后流回到电堆;

电堆出来的混合物经过气液分离后,气态混合物与新鲜氢气一起形成氢气混合气进入第一换热单元,在第一换热单元换热升温后进入电堆。

与现有技术相比,本发明提供的换热装置及燃料电池系统,第二换热单元与电堆内出来的高温冷却液进行换热,并将热量传到第一换热单元,进而第一单元能够将进入电堆前的氢气混合气进行加热,如此实现了将电堆内出来的高温冷却液的热量传递至入电堆前的氢气混合气的热量转换。而电堆内出来的高温冷却液的温度属燃料电池热管理系统控制目标温度,通过与电堆出来的高温冷却液换热,可实现燃料电池阳极入电堆前的氢气混合气的温度接近系统适宜温度,同时避免阳极氢气混合气过量冷凝产生液态水进而进入电堆的风险。同时该方案能量利用率高,无需外部供给热源,优化了电堆水热管理方式,且整个换热装置与电堆端板集成,结构紧凑,空间利用率高。

附图说明

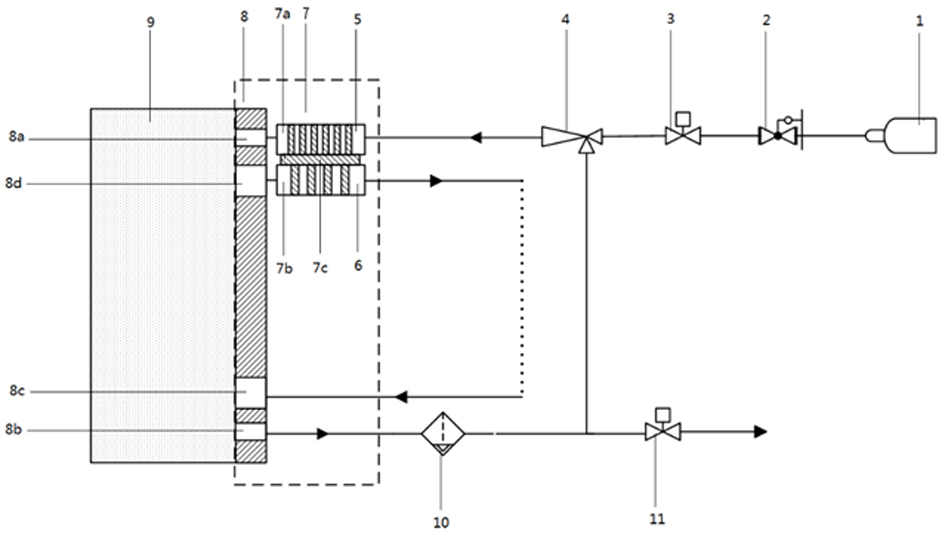

图1为本实施例的燃料电池系统的结构示意图;

图2为本实施例换热装置的结构示意图;

图3为本实施例阳极混合气腔室的结构示意图;

图4为本实施例冷却液腔室的结构示意图;

图5为本实施例阳极混合气腔室、换热装置及冷却液腔室的装配示意图;

图6为图5中沿D-D方向的剖视图;

图7为本实施例阳极混合气腔室、换热装置、冷却液腔室及电堆端板的装配示意图;

图8为另一实施例的阳极混合气腔室与换热装置的装配示意图;

图9为另一实施例的阳极混合气腔室、换热装置与冷却液腔室的装配示意图;

图10为图9中沿A-A方向的剖视图。

附图标记:

1-储氢装置;2-减压阀;3-控制阀;4-引射器;5-阳极混合气腔室;5a-进气口;5b-出气口;5c-第一密封槽;6-冷却液腔室;6a-进液口;6b-出液口;6c-第二密封槽;7-换热装置;7a-第一换热单元;7b-第二换热单元;7c-换热板;8-电堆端板;8a-第一进口;8b-第一出口;8c-第二进口;8d-第二出口;9-电堆;10-气液分离器;11-尾排阀。

具体实施方式

为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本发明实施例的技术方案作进一步地详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本实施例提供了一种燃料电池系统,特别涉及端板集成式燃料电池,该燃料电池系统包括电堆9、阳极混合气腔室5、冷却液腔室6和换热装置7,换热装置7设置在所述阳极混合气腔室5和冷却液腔室6之间。具体地,电堆端板8上设置有第一出口8b、第二出口8d、第一进口8a和第二进口8c,燃料电池系统还包括气液分离器10、储氢装置1、引射器4和尾排阀11,第一出口8b连接气液分离器10的进口,引射器4的A进口通过第一管路与气液分离器10的出口连接,引射器4的B进口与储氢装置1的出口连接,引射器4的出口与阳极混合气腔室5的进气口5a连接,尾排阀11的进口与第一管路连接,阳极混合气腔室5的出气口5b与第一进口8a连接,第二出口8d与冷却液腔室6的进液口6a连接,冷却液腔室6的出液口6b与第二进口8c连接。可选地,本实施例的引射器4也可以替换为循环泵,只要能够作为动力源将气态混合物和氢气泵出即可。

可选地,参考图1,本实施例的燃料电池系统还包括减压阀2和控制阀3,减压阀2和控制阀3依次连接在储氢装置1的出口至引射器4的B进口的管路上,起到对泵入的新鲜氢气减压控制的作用。

其中,参考图1-图4,换热装置7包括第一换热单元7a和第二换热单元7b,第一换热单元7a位于阳极混合气腔室5内,第二换热单元7b位于冷却液腔室6内,第二换热单元7b能够与电堆9内出来的高温冷却液进行换热,并将热量传到第一换热单元7a,进而第一换热单元7a能够将进入电堆9前的氢气混合气进行加热。

本实施例的换热装置7的第二换热单元7b与电堆9内出来的高温冷却液进行换热,并将热量传到第一换热单元7a,进而第一单元能够将进入电堆9前的氢气混合气进行加热,如此实现了将电堆9内出来的高温冷却液的热量传递至入电堆9前的氢气混合气的热量转换。而电堆9内出来的高温冷却液的温度属燃料电池热管理系统控制目标温度,通过与电堆9出来的高温冷却液换热,可实现燃料电池阳极入电堆9前的氢气混合气的温度接近系统适宜温度,同时避免阳极氢气混合气过量冷凝产生液态水进而进入电堆9的风险。同时该方案能量利用率高,无需外部供给热源,优化了电堆水热管理方式,且整个换热装置7与电堆端板8集成,结构紧凑,空间利用率高。

优选地,如图2所示,第一换热单元7a和第二换热单元7b均由多个翅片组成,该种结构增加对流换热面积,提高换热效率。进一步地,为了提高换热装置7的导热性,翅片的材质选择导热性好的金属材料,同时为避免离子析出污染电堆氢气侧,翅片优选铝材料制成。

可选地,参考图2及图5,本实施例中的翅片均设置为平面状,第一换热单元7a的多个翅片自阳极混合气腔室5的进气口5a至出气口5b成一列设置,多个翅片相互平行设置,且多个翅片的翅面与气流方向垂直;第二换热单元7b的多个翅片自冷却液腔室6的进液口6a至出液口6b成一列设置,多个翅片相互平行设置,且多个翅片的翅面与液流方向垂直。本实施例该种设计方案使得换热装置7结构紧凑,便于集成在阳极混合气腔室5和冷却液腔室6之间,空间利用率高。当然在其他实施例中,翅片的形状也可以设置成弯折状,第一换热单元7a和/或第二换热单元7b也可以设置有多列,也可以呈一定角度排列,而非平行设置,且翅面也可与气流和/或液流方向呈一定角度,而非垂直。

进一步地,如图5所示,第一换热单元7a的多个翅片自阳极混合气腔室5的进气口5a侧至出气口5b侧斜向上排列设置,该种楔形结构设计,能够使得氢气混合气的进入时气流均匀分布,降低流动损失。

可选地,换热装置7还包括换热板7c,第一换热单元7a和第二换热单元7b均与换热板7c接触。具体地,在本实施例中,换热板7c也采用金属材料,优选铝材,第一换热单元7a设置和第二换热单元7b分别一体设置在换热板7c的两侧,阳极混合气腔室5的开口处设置第一密封槽5c,冷却液腔室6的开口处设置第二密封槽6c,第一密封槽5c和第二密封槽6c均与换热板7c的密封装配。本实施例的换热装置7与电堆端板8集成(参考图7),结构紧凑,空间利用率高。

在其他实施例中,参考图8-图10,换热装置7可以与阳极混合气腔室5一体设置,阳极混合气腔室5材质选择塑料,阳极混合气腔室5与换热装置7的换热板7c通过塑料包铝的工艺组成集成模块,然后该集成模块进一步与冷却液腔室6通过密封圈实现密封装配。

进一步地,如图3-图7所示,阳极混合气腔室5的进气口5a设置在一侧的上方,出气口5b设置在进气口5a相对侧的下方,冷却液腔室6的进液口6a设置在一侧的上方,出液口6b设置在进液口6a相对侧的下方。因氢气混合气的密度及冷却液的密度均大于空气的密度,因此,氢气混合气及冷却液会自上向下流动,进气口5a及进液口6a设置在上,出气口5b及出液口6b设置在下,顺应气流及液流的流动方向,能够提高换热效率。

本实施例提供燃料电池系统的温控方法如下:

电堆9内出来的高温冷却液通过第二出口8d进入第二换热单元7b,在第二换热单元7b与第一换热单元7a内的氢气混合气换热降温后,从冷却液腔室6的出液口6b出来自第二进口8c流回到电堆9。电堆9出来的混合物通过第一出口8b进入气液分离器10,经过气液分离后,气态混合物被引射器4泵出,并与引射器4自储氢装置1泵出的新鲜氢气一起形成氢气混合气自阳极混合气腔室5的进气口5a进入第一换热单元7a,在第一换热单元7a与第二换热单元7b内的冷却液换热升温后自第一进口8a进入电堆9。而气液分离器10分离出的液态水等液体自尾排阀11排出。

该温控方法可实现燃料电池阳极入电堆9前的氢气混合气的温度接近系统适宜温度,同时避免阳极氢气混合气过量冷凝产生液态水进而进入电堆9的风险。同时该方案能量利用率高,无需外部供给热源,优化了电堆水热管理方式。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 一种换热装置、燃料电池系统及其温控方法

- 一种用于给机柜空调进行换热的换热装置及换热方法