一种快充石墨负极材料的制备方法

文献发布时间:2023-06-19 10:44:55

技术领域

本发明涉及锂离子电池材料领域,具体涉及一种快充石墨负极材料的制备方法。

背景技术

商品化的锂离子电池用负极材料以石墨为主,主要分类为人造石墨、天然石墨和中间相炭微球(Mesocarbon microbeads,简称MCMB)制得的中间相石墨。因正负极材料理论容量的限制,锂离子电池的整体能量密度不能无限提升,所以只能通过提升充电速度来解决能量焦虑。随着近年锂电池汽车及储能基站的迅速增长、5G手机的更新换代,相应石墨负极材料的需求也在逐年翻倍递增。快充石墨负极材料的需求也随之爆发式增长。

锂离子电池充电过程中,锂离子只能从负极石墨材料中石墨微晶的两端嵌入,使得锂电池的快充性能限制在0.5C以下。经造粒及碳包覆工艺后,石墨的表面被简单的包覆一层无定形碳,该碳层具有的无定形结构存在较多孔隙,充电过程锂离子可以通过这些丰富的孔隙抵达微晶两端的界面,增加锂离子在石墨表面的嵌入通道。该工艺处理后的快充型石墨将锂离子电池的快充能力从0.5C提升至3C,也是目前市场上主流的快充石墨工艺。且该工艺无法继续提升快充能力,此外该工艺存还在工序冗长、设备投资大、品质管控难等缺点。

因此,如何简化传统快充石墨负极材料工序的同时继续提升负极材料的快充性能是本领域亟待解决的技术问题。

发明内容

为解决现有技术中快充石墨制备工艺步骤繁琐,石墨负极材料的快充性能不良的缺陷,本发明提供了一种快充石墨负极材料的制备方法。在研究中发明人发现,在石墨表面造成缺陷,并将碱物质与石墨缺陷更好嵌合,后续高温下碱性物质进一步发挥拓孔作用,增加石墨微晶表面的可嵌锂缺陷,从而提升石墨负极材料的性能,提高由其制备的电池的快充效果。本发明与传统的快充负极材料制备工艺相比,制备工序简单,且进一步提升了负极材料快充性能。

为解决上述技术问题,本发明的技术方案之一为:提供了一种快充石墨的制备方法,其包括下述步骤:(1)将石墨粉与占石墨粉0.5~4.0%优选0.75~2%更优选1.5%质量比的碱性物质投料到干法球磨机,加入磨珠后进行搅拌混合,所述磨珠占石墨粉(2~10):1,优选(5~10):1质量比;

(2)石墨粉与碱性物质混合,搅拌0.5~4小时、优选3小时后,加入占石墨粉2~12.5%质量比优选5~10%的包覆剂,继续搅拌0.5~3小时,优选2小时;

(3)将制得的石墨、碱性物质、包覆剂互相融合的物质在碳化设备中以1000~1200℃碳化1~72h,优选1100℃碳化2~8h,更优选4h。

在一些优选的实施例中,步骤(1)中,所述磨珠为氧化锆磨珠,优选直径3~12mm,更优选8mm。

在一些优选的实施例中,所述石墨粉的材质为人造石墨;和/或,所述石墨粉的Dv50粒径为3-50μm,优选10.5μm。

在一些优选的实施例中,所述碱性物质包含Li、Na、K、Ru、Ca、Mg、Sr、Ba金属单质或其含氧化合物中的一种或多种;优选地,所述碱性物质为NaOH或KOH。

在一些优选的实施例中,所述人造石墨包括中间相石墨;和/或,所述包覆剂包含树脂、沥青和焦油中的一种或多种,优选为沥青。

在一些优选的实施例中,步骤(2)中,所述搅拌的线速度为7.5~15m/s,优选10m/s;搅拌时间为180~300min。

在一些优选的实施例中,所述干法球磨机包含立式球磨机和卧式球磨机。

在一些优选的实施例中,步骤(1)中,所述搅拌混合的时间为5min~600min,优选300min。

在一些优选的实施例中,步骤(3)中,所述碳化设备为辊道窑、隧道窑、推板窑、梭式炉或回转窑。

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

本发明所用试剂和原料均市售可得。

本发明的积极进步效果在于:

(1)通过球磨,在石墨微晶非端面造成缺陷,该缺陷可以作为锂离子嵌入通道。球磨将碱性物质塞进该缺陷中,高温处理后,石墨微晶非端面的缺陷在碱性物质刻蚀作用下进一步扩大丰富。加入包覆剂后,球磨使包覆剂均匀紧实的包裹在颗粒的表面,高温处理后包覆剂碳化形成致密的包覆层更加丰富了锂离子嵌入通道。

(2)本发明制得的石墨负极材料相较于传统快充石墨制备工艺,在石墨微晶的表面增加了锂离子嵌入通道,使得锂离子嵌入通道数量大大增加,该工艺制备的负极材料快充性能大幅提升。

(3)本发明与传统的快充石墨制备工艺相比,只需要球磨即可以完成传统工艺的混料、热包覆,简化了制备工序,降低设备及厂房的投资以及人员的配置,使得成本大大降低。

附图说明

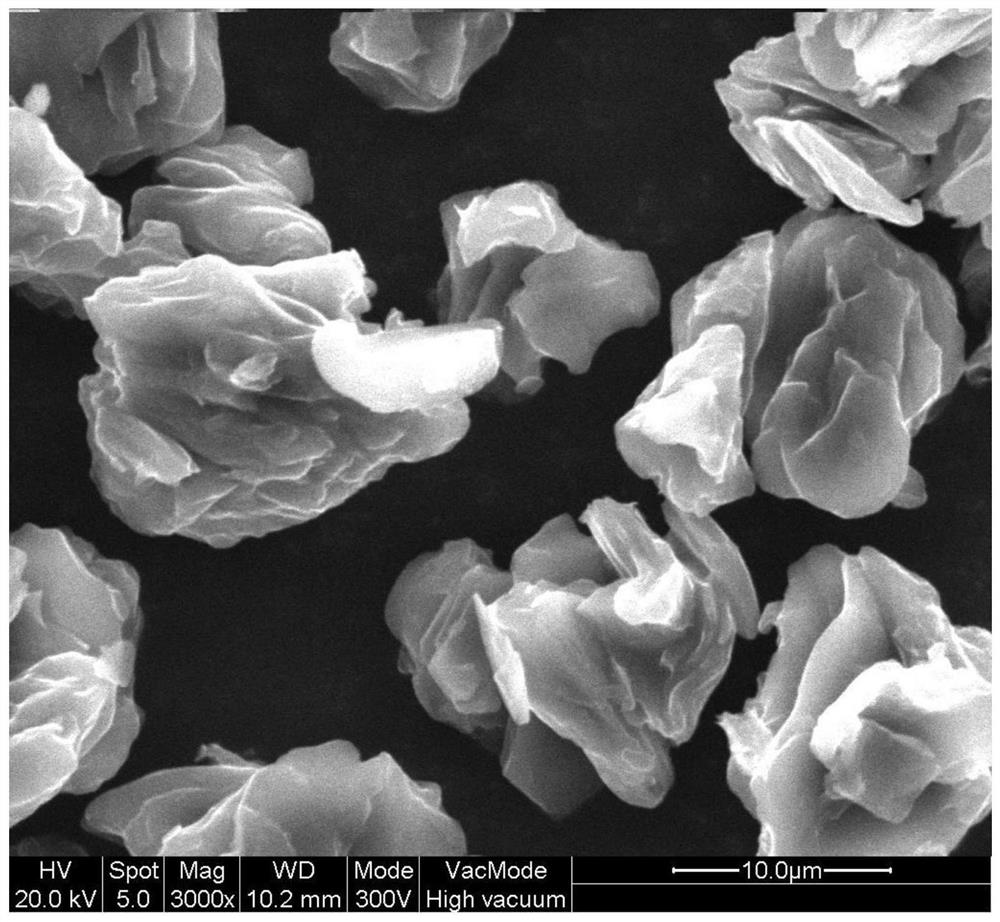

图1为实施例1制得的成品的SEM图。

图2实施例1制得的负极材料制备的电池的首周充放电曲线。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

下述实施例及对比例中:

人造石墨单颗粒购自上海杉杉科技有限公司;

包覆沥青购自济宁科能材料有限公司。

实施例1

(1)将Dv50粒径为10.5μm的人造石墨单颗粒与人造石墨质量1.5%的KOH,加入到立式球磨机中(无锡庆鑫粉体设备有限公司,LM1000型),加入人造石墨质量5倍的氧化锆磨珠(萍乡柏田新材料有限公司,型号BZY,粒径8mm)。调整搅拌转速线速度为10m/s,搅拌180min。

(2)将步骤(1)中的人造石墨质量10.0%的包覆沥青加入立式球磨机中继续搅拌,搅拌2h后出料。

(3)将步骤(2)的出料在辊道窑中升温至1100℃恒温处理4h。

(4)将步骤(3)的出料筛分后,即得成品,其SEM图如图1所示。

实施例2~10

在实施例1的步骤(1)中,将碱占人造石墨的质量百分比、磨珠与人造石墨的质量比、沥青占人造石墨的质量百分比、线速度等参数分别调整为:

其它参数及步骤(2)和(3)维持不变,得各实施例制备的负极材料样品。

对比例1

(1)将Dv50粒径为10.5μm的人造石墨单颗粒,加入到立式球磨机中,加入人造石墨质量5倍的氧化锆磨珠。调整搅拌转速线速度为10m/s,搅拌180min。将人造石墨质量10.0%的包覆沥青加入球磨机中继续搅拌,搅拌2h后出料。

(2)将步骤(1)的出料在辊道窑中升温至1100℃恒温处理4h。

(3)将步骤(2)的出料筛分后,即得对比例1。

对比例2~5

在实施例1的步骤(1)中,将碱占人造石墨的质量百分比、磨珠与人造石墨的质量比、沥青占人造石墨的质量百分比、线速度等参数分别调整为:

上表中,“/”表示未添加该组分;其它参数及步骤(2)和(3)维持不变。

效果实施例

取实施例、对比例制得的负极材料制备扣式电池进行性能检测。具体如下:

扣式电池测试方法为:在羧甲基纤维素(CMC)水溶液中加入导电炭黑,然后加入实施例或对比例制得的负极材料,最后加入丁苯橡胶(SBR),搅拌均匀,在涂布机上将浆料均匀的涂在铜箔上做成极片。将涂好的极片放入温度为110℃真空干燥箱中真空干燥4小时,取出极片在辊压机上滚压,备用。模拟电池装配在充氩气的德国布劳恩手套箱中进行,电解液为1M LiPF6+EC:DEC:DMC=1:1:1(体积比),金属锂片为对电极。容量测试在美国ArbinBT2000型电池测试仪上进行,充放电电压范围为0.005至2.0V,充放电速率为0.1C。

放电倍率测试方法为:本发明实施例或对比例的石墨作负极,钴酸锂作正极,1M-LiPF6EC:DMC:EMC=1:1:1(体积比)溶液作电解液装配成全电池。

(1)将实施例和对比例制得的石墨负极材料进行理化性能和放电容量对比,结果见表1。由表1可知,对比例2单纯碱金属化合物添加样品的BET明显大于石墨单颗粒及其他实施例、对比例,这是因为碱处理后孔道增加造成了比表面的增加。

表1原料、实施例与对比例材料制得的半电池性能指标比较

(2)将实施例和对比例制得的石墨负极材料进行倍率嵌锂性能对比,结果见表2。

表2实施例样品与对比例样品倍率充电检测数据

由表2可知:相比于原料石墨单颗粒及对比例1~5中的材料,本申请中的石墨负极材料制备的电池其倍率充电能力显著提升,3.0C倍率嵌锂SOC在20%以上。

- 低温快充人造石墨负极材料及制备方法和低温快充电池

- 一种快充石墨负极材料的制备方法及锂离子电池