非接触式机制砂石粉含量智能化实时检测方法及装置

文献发布时间:2023-06-19 10:44:55

技术领域

本申请涉及机制砂成分检测技术领域,具体涉及非接触式机制砂石粉含量智能化实时检测方法及装置。

背景技术

作为一种地方性资源,天然砂短期内不可再生,受天然砂资源的限制,日益增长的混凝土用量需求已经无法得到满足,尤其是在我国的西南地区。出于环境保护的需要,应用机制砂替代天然砂已成为混凝土行业可持续发展的一种趋势。机制砂是指由机械破碎、筛分制成,粒径小于4.75mm的岩石颗粒,在粒形、级配等方面与天然砂存在显著差异。机制砂中粒径小于0.075mm的颗粒被称作石粉,是机制砂与天然砂的重要区别之一。适量的石粉可以改善拌和物黏聚性、保水性,提高混凝土界面性能,优化混凝土颗粒级配,提高混凝土密实性,改善混凝土综合性能。而较高含量的石粉则易导致混凝土出现泌水、蜂窝等不利现象。所以在生产和施工过程中,因此需要严格把控机制砂的石粉含量。

目前,机制砂中的石粉含量检测方式采用的是物理或化学方法,现行砂石规范《建设用砂》(GB/T14684-2011)中对于石粉含量的测定方法有着具体的规定,需要采用专业的器械,完成相关步骤。其中,物理方法为筛分法或水洗法,测试需使用砂石标准筛或震筛机、烧杯、玻璃棒等实验仪器,进行筛分、冲洗、烘干等多个步骤;化学方法主要为用亚甲蓝试剂检测石粉含量。因光照和空气会使亚甲蓝溶液变性,所以需在测试前用亚甲蓝粉末配制检测溶液,耗时约2小时以上。测试需使用水浴箱、叶轮搅拌机、烧杯、玻璃棒、试纸等实验仪器,进行亚甲蓝溶液配制、搅拌、定时定量取样滴定等多个步骤,测试结果为定性分析,并不能精确量化石粉含量。

然而,目前的机制砂石粉含量测试方法均存在样本采集方式需要人工参与、检测方式复杂且耗时长、依赖人工经验及检测设备精准性而导致检测准确性差等问题。

发明内容

针对现有技术中的问题,本申请提供一种非接触式机制砂石粉含量智能化实时检测方法及装置,能够实现对机制砂石粉含量的非接触式检测,能够有效提高机制砂石粉含量检测过程的智能化程度、自动化程度、便捷性及效率,并能够有效提高机制砂石粉含量检测结果的准确性及实时性。

为解决上述技术问题,本申请提供以下技术方案:

第一方面,本申请提供一种非接触式机制砂石粉含量智能化实时检测方法,包括:

获取目标机制砂图像数据;

将所述目标机制砂图像数据输入训练好的石粉含量检测模型,并基于该石粉含量检测模型的输出确定所述目标机制砂图像数据对应的机制砂中的石粉含量检测结果数据。

进一步地,在所述将所述目标机制砂图像数据输入训练好的石粉含量检测模型之前,还包括:

获取多个历史机制砂图像数据以及各个所述历史机制砂图像数据各自对应的标签,其中,所述历史机制砂图像数据的采集区域与所述目标机制砂图像数据不同;所述标签用于表示历史机制砂图像数据对应的机制砂中的石粉含量数据;

基于各个所述历史机制砂图像数据各自对应的标签训练预设的机器学习模型,以得到用于进行机制砂中石粉含量检测的石粉含量检测模型。

进一步地,所述获取多个历史机制砂图像数据以及各个所述历史机制砂图像数据各自对应的标签,包括:

获取制作的机制砂样本;

通过向所述制作的机制砂样本掺杂石粉使所述制作的机制砂样本的含泥量达到预设的目标含泥量,进而应用图像采集设备对达到目标含泥量的所述制作的机制砂样本进行图像采集,得到对应的机制砂原始图像数据;

在所述机制砂原始图像数据中提取各个历史机制砂图像数据,并根据目标含泥量对各个所述历史机制砂图像数据进行标注,以得到各个所述历史机制砂图像数据各自对应的标签。

进一步地,在所述将所述目标机制砂图像数据输入训练好的石粉含量检测模型之前,还包括:

基于预设的图像放大倍数将所述目标机制砂图像数据放大后采集放大后的该目标机制砂图像数据。

进一步地,所述将所述目标机制砂图像数据输入训练好的石粉含量检测模型,并基于该石粉含量检测模型的输出确定所述目标机制砂图像数据对应的机制砂中的石粉含量检测结果数据,包括:

将属于同一批次的目标机制砂的多个所述目标机制砂图像数据分别输入训练好的石粉含量检测模型,以得到所述石粉含量检测模型分别输出的各个所述目标机制砂图像数据各自对应的石粉含量检测结果数据;

对各个所述目标机制砂图像数据各自对应的石粉含量检测结果数据进行求平均计算处理以得到对应的石粉含量检测平均数据;

将所述石粉含量检测平均数据作为所述目标机制砂的石粉含量检测结果数据。

进一步地,所述在所述机制砂原始图像数据中提取各个历史机制砂图像数据,包括:

对所述机制砂原始图像数据中的各个原始图像分别进行区域提取,形成各个所述原始图像各自对应的至少一个区域图;

对各个所述区域图分别进行图像处理以形成各个所述区域图分别对应的样本图,其中,所述图像处理包括:格式转换、尺寸变更和直方图均衡处理中的至少一种;

将各个所述样本图分别存储为历史机制砂图像数据。

进一步地,所述基于各个所述历史机制砂图像数据各自对应的标签训练预设的机器学习模型,以得到用于进行机制砂中石粉含量检测的石粉含量检测模型,包括:

将多个设有所述标签的所述历史机制砂图像数据分别划分为训练集、测试集及验证集;

基于所述训练集训练预设的深度学习模型,以得到用于进行机制砂中石粉含量检测的初始模型;

应用所述测试集及验证集,根据所述初始模型生成所述石粉含量检测模型。

进一步地,所述获取目标机制砂图像数据,包括:

接收至少一个图像采集设备采集的目标区域中的机制砂的表面图像;

对所述表面图像进行预处理以形成至少一个目标机制砂图像数据。

第二方面,本申请提供一种非接触式机制砂石粉含量智能化实时检测装置,包括:

目标数据获取模块,用于获取目标机制砂图像数据;

预测模型应用模块,用于将所述目标机制砂图像数据输入训练好的石粉含量检测模型,并基于该石粉含量检测模型的输出确定所述目标机制砂图像数据对应的机制砂中的石粉含量检测结果数据。

进一步地,还包括:

历史数据获取模块,用于获取多个历史机制砂图像数据以及各个所述历史机制砂图像数据各自对应的标签,其中,所述历史机制砂图像数据的采集区域与所述目标机制砂图像数据不同;所述标签用于表示历史机制砂图像数据对应的机制砂中的石粉含量数据;

预测模型训练模块,用于基于各个所述历史机制砂图像数据各自对应的标签训练预设的机器学习模型,以得到用于进行机制砂中石粉含量检测的石粉含量检测模型。

进一步地,所述历史数据获取模块用于执行下述内容:

获取制作的机制砂样本;

通过向所述制作的机制砂样本掺杂石粉使所述制作的机制砂样本的含泥量达到预设的目标含泥量,进而应用图像采集设备对达到目标含泥量的所述制作的机制砂样本进行图像采集,得到对应的机制砂原始图像数据;

在所述机制砂原始图像数据中提取各个历史机制砂图像数据,并根据目标含泥量对各个所述历史机制砂图像数据进行标注,以得到各个所述历史机制砂图像数据各自对应的标签。

第三方面,本申请提供一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现所述的非接触式机制砂石粉含量智能化实时检测方法。

第四方面,本申请提供一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现所述的非接触式机制砂石粉含量智能化实时检测方法。

由上述技术方案可知,本申请提供的一种非接触式机制砂石粉含量智能化实时检测方法及装置,方法通过获取目标机制砂图像数据;将所述目标机制砂图像数据输入训练好的石粉含量检测模型,并基于该石粉含量检测模型的输出确定所述目标机制砂图像数据对应的机制砂中的石粉含量检测结果数据,通过图像获取及人工智能技术,能够实现对机制砂石粉含量的非接触式检测,能够有效提高机制砂石粉含量检测过程的智能化程度、自动化程度、便捷性及效率,并能够有效提高机制砂石粉含量检测结果的准确性及实时性,从而实现机制砂在生产过程中的实时调整,以及工程人员在没有检测仪器、没有实验试剂等场景下的快速验核工作,避免了抽样不具代表性所带来的准确性差和重复实验所需的人力物力消耗大等问题,并且适用于多种应用场景,例如在机制砂销售场景中,无需检测人员到场,仅需根据非接触式采集到的机制砂图像即可以为买家提供机制砂检测结果,又例如在机制砂生产场景中,生产人员仅需根据非接触式采集的机制砂图像即可以为生产人员提供机制砂中石粉含量调整或石粉含量质检提供机制砂检测结果。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

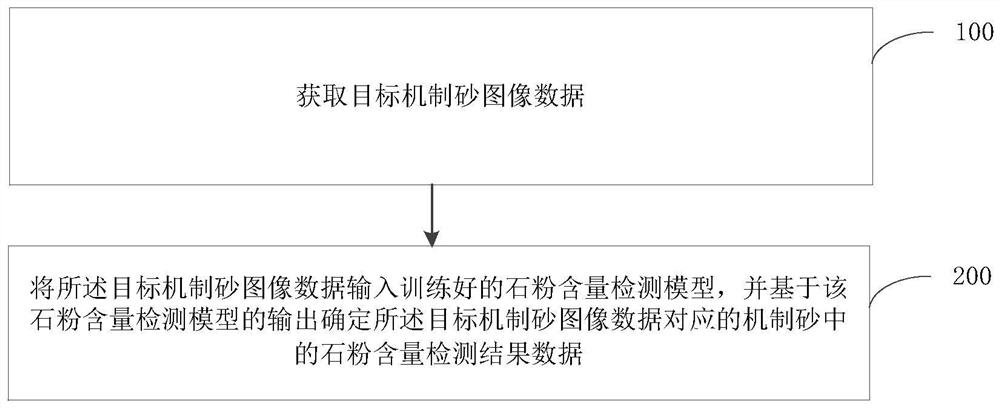

图1是本申请实施例中的非接触式机制砂石粉含量智能化实时检测方法的第一种流程示意图。

图2是本申请实施例中的非接触式机制砂石粉含量智能化实时检测方法的第二种流程示意图。

图3是本申请实施例中的非接触式机制砂石粉含量智能化实时检测方法中步骤010的具体流程示意图。

图4是本申请实施例中的非接触式机制砂石粉含量智能化实时检测方法中步骤013的具体流程示意图。

图5是本申请实施例中的非接触式机制砂石粉含量智能化实时检测方法中步骤020的具体流程示意图。

图6是本申请实施例中的非接触式机制砂石粉含量智能化实时检测方法中步骤100的具体流程示意图。

图7是本申请应用实例中的非接触式机制砂石粉含量智能化实时检测方法的第一种处理逻辑示意图。

图8是本申请应用实例中的非接触式机制砂石粉含量智能化实时检测方法的第二种处理逻辑示意图。

图9是本申请实施例中的非接触式机制砂石粉含量智能化实时检测装置的第一种结构示意图。

图10是本申请实施例中的非接触式机制砂石粉含量智能化实时检测装置的第二种结构示意图。

图11是本申请实施例中的电子设备的结构示意图。

具体实施方式

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在实际检测过程中,现有的机制砂石粉含量测试方法存在如下缺点:

(1)为保证取样的代表性,需要多处取样,重复多次检测步骤,以使检测结果更具代表性。

(2)单次测试时间可达2至4小时,无法实时获取数据,更难以实时调整,整体耗时较长,检测过程耗时耗力。

(3)对工程人员的经验依赖性较强,筛分和称重过程中产生的质量损失直接导致了人为误差,无法较好地控制其准确程度。

(4)测试需要使用检测仪器和试剂,仪器需要反复清洗使用,试剂需要较好的容器和干燥、避光环境保存。

基于此,本申请提供一种非接触式机制砂石粉含量智能化实时检测方法、非接触式机制砂石粉含量智能化实时检测装置、电子设备和计算机可读存储介质,通过获取目标机制砂图像数据;将所述目标机制砂图像数据输入训练好的石粉含量检测模型,并基于该石粉含量检测模型的输出确定所述目标机制砂图像数据对应的机制砂中的石粉含量检测结果数据,通过图像获取及人工智能技术,能够实现对机制砂石粉含量的非接触式检测,能够有效提高机制砂石粉含量检测过程的智能化程度、自动化程度、便捷性及效率,并能够有效提高机制砂石粉含量检测结果的准确性及实时性,从而实现机制砂在生产过程中的实时调整,以及工程人员在没有检测仪器、没有实验试剂等场景下的快速验核工作,避免了抽样不具代表性所带来的准确性差和重复实验所需的人力物力消耗大等问题。

基于上述内容,本申请还提供一种非接触式机制砂石粉含量智能化实时检测装置,该非接触式机制砂石粉含量智能化实时检测装置用于实现本申请一个或多个实施例中提供的非接触式机制砂石粉含量智能化实时检测方法,所述非接触式机制砂石粉含量智能化实时检测装置还可以与至少一个客户端设备之间通信连接,以在获得所述目标机制砂图像数据对应的机制砂中的石粉含量检测结果数据之时或之后,将所述目标机制砂图像数据对应的机制砂中的石粉含量检测结果数据发送给至少一个客户端设备,以使用户根据客户端设备显示的所述目标机制砂图像数据对应的机制砂中的石粉含量检测结果数据及时且有针对性地对机制砂进行含量调整或决定是否购买等。

可以理解的是,所述非接触式机制砂石粉含量智能化实时检测装置可以为服务器。进行非接触式机制砂石粉含量智能化实时检测的部分可以在如上述内容所述的非接触式机制砂石粉含量智能化实时检测装置所在服务器节点执行。

在另一实际应用情形中,进行非接触式机制砂石粉含量智能化实时检测的部分可以在如上述内容所述的非接触式机制砂石粉含量智能化实时检测装置所在服务器节点执行,也可以所有的操作都在客户端设备中完成。具体可以根据所述客户端设备的处理能力,以及用户使用场景的限制等进行选择。本申请对此不作限定。若所有的操作都在所述客户端设备中完成,所述客户端设备还可以包括处理器,用于进行非接触式机制砂石粉含量智能化实时检测的具体处理。

可以理解的是,客户端设备可以包括智能手机、平板电子设备、网络机顶盒、便携式计算机、台式电脑、个人数字助理(PDA)、车载设备、智能穿戴设备等。其中,所述智能穿戴设备可以包括智能眼镜、智能手表、智能手环等。

上述的客户端设备可以具有通信模块(即通信单元),可以与远程的服务器进行通信连接,实现与所述服务器的数据传输。通信单元还可以接收服务器返回的预测结果。所述服务器可以包括任务调度中心一侧的服务器,其他的实施场景中也可以包括中间系统的服务器,例如与任务调度中心服务器有通信链接的第三方服务器系统的服务器。所述的服务器可以包括单台计算机设备,也可以包括多个服务器组成的服务器集群,或者分布式装置的服务器结构。

上述服务器与所述客户端设备之间可以使用任何合适的网络协议进行通信,包括在本申请提交日尚未开发出的网络协议。所述网络协议例如可以包括TCP/IP协议、UDP/IP协议、HTTP协议、HTTPS协议等。当然,所述网络协议例如还可以包括在上述协议之上使用的RPC协议(Remote Procedure Call Protocol,远程过程调用协议)、REST协议(Representational State Transfer,表述性状态转移协议)等。

在本申请的一个或多个实施例中,本申请提出一种能够快速、便捷、准确识别砂石粉含量的方法,利用基于人工智能所得出的计算模型对机制砂的图像信息进行图像处理,从而实现机制砂在生产过程中的实时调整,以及工程人员在没有检测仪器、没有实验试剂等场景下的快速验核工作,避免了抽样不具代表性所带来的不准确性和重复实验所需的人力物力。

具体通过下述多个实施例分别进行说明。

在本申请的一个或多个实施例中,所述石粉含量是针对机制砂来说的,本申请中的非接触式机制砂石粉含量智能化实时检测方法也适用于对含泥量进行检测,含泥量具体是指天然砂的含泥量,也就是说,本申请中的非接触式机制砂石粉含量智能化实时检测方法也适用于对天然砂等的含泥量进行非接触式的智能化实时检测。

为了解决现有的机制砂石粉含量测试方法存在的样本采集方式需要人工参与、检测方式复杂且耗时长、依赖人工经验及检测设备精准性等问题,本申请提供一种非接触式机制砂石粉含量智能化实时检测方法的实施例,参见图1,所述非接触式机制砂石粉含量智能化实时检测方法具体包含有如下内容:

步骤100:获取目标机制砂图像数据。

在步骤100中,对于堆放的机制砂,可直接利用图像采集设备于任意角度、距离取像。图像采集设备包括但不限于手机、相机、摄像机、摄像头、监控等。

可以理解的是,所述目标机制砂图像数据是指目标区域内的机制砂堆的图像,该图像可以从任意角度进行采集。

步骤200:将所述目标机制砂图像数据输入训练好的石粉含量检测模型,并基于该石粉含量检测模型的输出确定所述目标机制砂图像数据对应的机制砂中的石粉含量检测结果数据。

在步骤200中,可以将机制砂表面图像信息输入通过机器学习训练好的模型,并自动计算得出机制砂的石粉含量。所述石粉含量检测模型预先基于预设的机器学习模型训练得到,该机器学习模型具体可以为深度学习模型,例如卷积神经网络。

具体来说,上述步骤100至步骤200提供的方案的应用,测试不需要使用检测仪器和试剂,采用非接触式的图像采集与人工智能计算的方式,图像采集设备便携,图像信息取样便利;实时获取机制砂石粉含量,采集机制砂表面图像信息后即可实时得到目标信息,可以实现机制砂生产过程中的实时调整以及施工等场景下的石粉含量快速验核,省时省力;不依赖于工程人员的经验,排除人为误差,能够较好地控制输出成果的准确程度。

从上述描述可知,本申请实施例提供的非接触式机制砂石粉含量智能化实时检测方法,通过图像获取及人工智能技术,能够实现对机制砂石粉含量的非接触式检测,能够有效提高机制砂石粉含量检测过程的智能化程度、自动化程度、便捷性及效率,并能够有效提高机制砂石粉含量检测结果的准确性及实时性,从而实现机制砂在生产过程中的实时调整,以及工程人员在没有检测仪器、没有实验试剂等场景下的快速验核工作,避免了抽样不具代表性所带来的准确性差和重复实验所需的人力物力消耗大等问题,并且适用于多种应用场景,例如在机制砂销售场景中,无需检测人员到场,仅需根据非接触式采集到的机制砂图像即可以为买家提供机制砂检测结果,又例如在机制砂生产场景中,生产人员仅需根据非接触式采集的机制砂图像即可以为生产人员提供机制砂中石粉含量调整或石粉含量质检提供机制砂检测结果。

为了有效提高应非接触式机制砂石粉含量智能化实时检测结果的自动化程度、智能化程度及准确性,在本申请提供的非接触式机制砂石粉含量智能化实时检测方法的一个实施例中,参见图2,所述非接触式机制砂石粉含量智能化实时检测方法中的步骤100之前还具体包含有如下内容:

步骤010:获取多个历史机制砂图像数据以及各个所述历史机制砂图像数据各自对应的标签,其中,所述历史机制砂图像数据的采集区域与所述目标机制砂图像数据不同;所述标签用于表示历史机制砂图像数据对应的机制砂中的石粉含量数据。

具体来说,在机器学习时,输入历史机制砂图像数据对所输出的石粉含量检测模型是有决定性作用的,通过大量的图像信息来支撑模型的准确性,提高历史机制砂图像数据的质量与数量可直接提升机器学习的效率。本申请中机器学习所使用的图集的样本丰富,含有多种级配、多种石粉含量、多种母岩、多种破碎机所生产的机制砂,样本更均匀,将其输入预设的机器学习模型计算后所得到的石粉含量检测模型鲁棒性佳。

步骤020:基于各个所述历史机制砂图像数据各自对应的标签训练预设的机器学习模型,以得到用于进行机制砂中石粉含量检测的石粉含量检测模型。

为了有效提高历史机制砂图像数据的应用可靠性及准确性,在本申请提供的非接触式机制砂石粉含量智能化实时检测方法的一个实施例中,参见图3,所述非接触式机制砂石粉含量智能化实时检测方法中的步骤010还具体包含有如下内容:

步骤011:获取制作的机制砂样本。

步骤012:通过向所述制作的机制砂样本掺杂石粉使所述制作的机制砂样本的含泥量达到预设的目标含泥量,进而应用图像采集设备对达到目标含泥量的所述制作的机制砂样本进行图像采集,得到对应的机制砂原始图像数据。

步骤013:在所述机制砂原始图像数据中提取各个历史机制砂图像数据,并根据目标含泥量对各个所述历史机制砂图像数据进行标注,以得到各个所述历史机制砂图像数据各自对应的标签。

为了有效提高机制砂表面原始图像的预处理有效性及效率,在本申请提供的非接触式机制砂石粉含量智能化实时检测方法的一个实施例中,参见图4,所述非接触式机制砂石粉含量智能化实时检测方法中的步骤013还具体包含有如下内容:

步骤0131:对所述机制砂原始图像数据中的各个原始图像分别进行区域提取,形成各个所述原始图像各自对应的至少一个区域图。

步骤0132:对各个所述区域图分别进行图像处理以形成各个所述区域图分别对应的样本图,其中,所述图像处理包括:格式转换、尺寸变更和直方图均衡处理中的至少一种。

步骤0133:将各个所述样本图分别存储为历史机制砂图像数据。

步骤0134:根据目标含泥量对各个所述历史机制砂图像数据进行标注,以得到各个所述历史机制砂图像数据各自对应的标签。

具体来说,可以对预先采集到的机制砂表面图像图集中的原始图像进行预处理,建立机制砂特征图像的数据集。图像预处理的过程主要包括提取感兴趣区域、将RGB图转化为灰度图、缩小变换、直方图均衡化、附加标签。图像预处理,将原始图像数据输入进行预处理,一张原始图片能生成多张同样大小的、带有标签的样本图,即可用于机器学习模型的图像数据。

为了有效提高目标机制砂图像数据的应用可靠性及准确性,在本申请提供的非接触式机制砂石粉含量智能化实时检测方法的一个实施例中,所述非接触式机制砂石粉含量智能化实时检测方法中的步骤100和步骤200之间还具体包含有如下内容:

步骤101:基于预设的图像放大倍数将所述目标机制砂图像数据放大后采集放大后的该目标机制砂图像数据。

其中,具体的图像放大倍数可以为2至20倍,优选4倍。

为了进一步提高机制砂石粉含量检测的准确性,在本申请提供的非接触式机制砂石粉含量智能化实时检测方法的一个实施例中,所述非接触式机制砂石粉含量智能化实时检测方法中的步骤200具体包含有如下内容:

步骤210:将属于同一批次的目标机制砂的多个所述目标机制砂图像数据分别输入训练好的石粉含量检测模型,以得到所述石粉含量检测模型分别输出的各个所述目标机制砂图像数据各自对应的石粉含量检测结果数据;

步骤220:对各个所述目标机制砂图像数据各自对应的石粉含量检测结果数据进行求平均计算处理以得到对应的石粉含量检测平均数据;

步骤230:将所述石粉含量检测平均数据作为所述目标机制砂的石粉含量检测结果数据。

为了有效提高机器学习模型训练的准确性及可靠性,在本申请提供的非接触式机制砂石粉含量智能化实时检测方法的一个实施例中,参见图5,所述非接触式机制砂石粉含量智能化实时检测方法中的步骤020还具体包含有如下内容:

步骤021:将多个设有所述标签的所述历史机制砂图像数据分别划分为训练集、测试集及验证集。

在一种举例中,可以随机选取60%的设有所述标签的所述历史机制砂图像数据作为训练图集,另外20%的设有所述标签的所述历史机制砂图像数据作为验证图集,其余20%的设有所述标签的所述历史机制砂图像数据作为测试图集,以测试机器学习模型的准确性。

步骤022:基于所述训练集训练预设的深度学习模型,以得到用于进行机制砂中石粉含量检测的初始模型。

步骤023:应用所述测试集及验证集,根据所述初始模型生成所述石粉含量检测模型。

在步骤023中,把数据集随机分为训练集,验证集和测试集,然后用训练集训练得到初始模型,用验证集验证初始模型,根据情况不断调整初始模型,选择出其中最好的模型,再用训练集和验证集数据训练出一个最终的模型,最后用测试集评估最终的模型以形成最终的所述石粉含量检测模型。

具体来说,在机器学习时,输入机制砂表面图像图集对所输出的石粉含量检测模型是有决定性作用的,通过大量的图像信息来支撑模型的准确性,提高图集的质量与数量可直接提升机器学习的效率。本申请中机器学习所使用的图集是为本申请独有的机制砂图集,样本丰富,含有多种级配、多种石粉含量、多种母岩、多种破碎机所生产的机制砂,样本更均匀,将其输入机器学习模型计算后所得到的石粉含量检测模型鲁棒性更佳。

搭建模型的流程为:为利用机器学习识别机制砂的石粉含量,采用已知特征值的机制砂表面图像作为样本输入机器学习模型,对机器学习模型进行训练、验证。

石粉含量检测模型实现的原理是将已知信息的样本输入到预设的机器学习模型,所以在进行训练前,先对于图像样本的信息进行提取并预测其特征,随后将其与给定的已知标签之间建立关系,两者的误差反馈至模型,由机器学习模型对参数进行调整,最终能够识别样本的标签,即得到样本的石粉含量。

为了有效提高目标机制砂图像数据的获取便捷性及准确性,在本申请提供的非接触式机制砂石粉含量智能化实时检测方法的一个实施例中,参见图6,所述非接触式机制砂石粉含量智能化实时检测方法中的步骤100具体包含有如下内容:

步骤110:接收至少一个图像采集设备采集的目标区域中的机制砂的表面图像。

步骤120:对所述表面图像进行预处理以形成至少一个目标机制砂图像数据。

具体来说,若所述表面图像中的机制砂所占环境比值大于或等于第一阈值,则对所述表面图像分别进行区域提取,形成该表面图像对应的至少一个目标区域图;以及,对至少一个所述目标区域图分别进行图像处理以形成所述表面图像对应的至少一个目标样本图,以将至少一个所述目标样本图分别确定为目标机制砂图像数据。

另外,若有两个以上的图像采集设备采集的目标区域中的同一个机制砂堆的表面图像,则可以通过设置两台或多台图像采集设备来解决此问题,将两台图像采集设备所采集到的同一部位的图像信息进行对照,即可还原图像信息的实际尺寸。将已知尺寸的参照物放于砂堆表面,如方框、参照标识等。信息处理设备可直接通过透视变换、仿射变换或其他变换方式,将机制砂的表面信息图像还原为实际尺寸。自动提取感兴趣的部位。将图像还原后,信息处理设备会自动在尺寸参照框内的图像中提取感兴趣的区域,作为石粉含量计算的依据。

基于上述内容,为了进一步说明本方案,本申请还提供一种非接触式机制砂石粉含量智能化实时检测方法的具体应用实例,参见图7,通过获取机制砂图像。用图像采集设备采集机制砂表面的图像信息,作为石粉含量计算的依据;计算石粉含量。信息处理设备自动利用人工智能已经训练好的模型对所提取的感兴趣的区域进行分析,并自动计算得出机制砂的石粉含量;输出结果。连接于信息处理设备上的显示器会实时显示信息处理设备输出的石粉含量计算结果。

进一步来说,参见图8,在获取机制砂图像之后,还可以对原始图像进行旋转校正,并由信息处理设备进行自动提取感兴趣的部位后再计算石粉含量。

具体来说,非接触式机制砂石粉含量智能化实时检测方法的具体应用实例具体通过下述内容实现:

第一步:获取机制砂图像。对于堆放的机制砂,可直接利用图像采集设备于任意角度、距离取像。图像采集设备包括但不限于手机、相机、摄像机、摄像头、监控等。

第二步:计算石粉含量。信息处理设备会将机制砂表面图像信息输入通过机器学习训练好的模型,并自动计算得出机制砂的石粉含量。

在机器学习时,输入机制砂表面图像图集对所输出的计算模型是有决定性作用的,通过大量的图像信息来支撑模型的准确性,提高图集的质量与数量可直接提升机器学习的效率。本申请中机器学习所使用的图集是为本申请独有的机制砂图集,样本丰富,含有多种级配、多种石粉含量、多种母岩、多种破碎机所生产的机制砂,样本更均匀,将其输入机器学习计算后所得到的计算模型鲁棒性佳。

搭建模型的流程为:为利用机器学习识别机制砂的石粉含量,采用已知特征值的机制砂表面图像作为样本输入机器学习模型,对机器学习模型进行训练、验证。

机器学习模型实现的原理是将已知信息的样本输入到计算模型,所以在进行训练前,先对于图像样本的信息进行提取并预测其特征,随后将其与给定的已知标签之间建立关系,两者的误差反馈至模型,由计算模型对参数进行调整,最终能够识别样本的标签,即得到样本的石粉含量。

对预先采集到的机制砂表面图像图集中的原始图像进行预处理,建立机制砂特征图像的数据集。图像预处理的过程主要包括提取感兴趣区域、将RGB图转化为灰度图、缩小变换、直方图均衡化、附加标签。图像预处理,将原始图像数据输入进行预处理,一张原始图片能生成多张同样大小的、带有标签的样本图,即可用于机器学习模型的图像数据。在图集中,随机选取80%作为训练图集,其余20%作为测试图集,以测试机器学习模型的准确性。

图像特征提取的方法为:可利用卷积神经网络提取机制砂图像数据特征,将机制砂图像的表面图像输入至卷积神经网络,提取为若干矩阵,经过如图像处理的滤波器等的可视化处理为不同的特征图,对应图像代表的相关特征,如机制砂颗粒的轮廓、面积以及占比等。

其具体过程为:

(1)将预处理后的样本集输入至机器学习模型,输出为代表石粉含量的标签,卷积神经网络通过堆叠卷积层和池化层提取空间特征。

(2)在单个卷积层内,使用多个局部卷积核对输入的图像进行计算,以生成特征图。在卷积和池化步骤之后,将高维度的图像矩阵与实际代表砂颗粒物理参数的一维向量用展平层进行展平。展平层处于特征学习的卷积神经网络和全连接层之间。

(3)展平后,使用全连接层进行回归计算,将上述特征学习的数据结果输出至全连接层,便可便对砂颗粒物理参数进行拟合,最终输出机制砂石粉含量计算模型。

获得机制砂石粉含量计算模型后,利用测试图集来检测模型计算的准确率。经测试,模型准确率高且单独识别一组砂的时间约为0.3秒,相较于传统的识别方法的速度有很大提升,能够起到实时输出石粉含量的效果。

其中,所述非接触式机制砂石粉含量智能化实时检测方法还可以包含有如下内容:

(1)还原尺寸:

因拍摄时图像采集设备角度的原因,所采集到的图像中各点实际尺寸无法被直观地进行估算,通过技术手段确定图像采集设备和机制砂间的位置关系。

具体可以通过设置两台或多台图像采集设备来解决此问题,将两台图像采集设备所采集到的同一部位的图像信息进行对照,即可还原图像信息的实际尺寸。还可以将已知尺寸的参照物放于砂堆表面,如方框、参照标识等。信息处理设备可直接通过透视变换、仿射变换或其他变换方式,将机制砂的表面信息图像还原为实际尺寸。

自动提取感兴趣的部位。将图像还原后,信息处理设备会自动在尺寸参照框内的图像中提取感兴趣的区域,作为石粉含量计算的依据。

(2)高清图像获得:

机制砂中的石粉粒径均小于0.075mm,通过传统的手机、照相机等设备很难拍摄出清晰、可用于特征计算的图像信息。

为获取高清机制砂图像信息,可采用的方法具体可以为采用高清图像采集设备,如高清照相机、高清摄像机等,高清设备所获取的图像信息分辨率高,同样大小的图像上像素点更多,利于信息处理设备处理与分析。

其中,可以用显微镜等设备作为图像采集设备的辅助设备,透过放大镜采集图像信息,获得更加清晰的机制砂表面图像信息。具体的图像放大倍数可以为2至20倍,优选4倍。

还可以使用红外摄像头,可排除环境、光线影响,获得清晰图像信息。

在对存放的机制砂进行石粉含量识别时,因砂堆积体积较大,为了使计算结果更具代表性,可在砂堆上多处进行图像信息取样,剔除差距超5%的数值,对其余数值取平均值。

在对生产线中的机制砂进行石粉含量识别时,可在生产线上增加固定位置和角度的图像采集设备,并设置信息处理设备与显示器,这样便可直观、实时地获得机制砂生产线各个环节中的石粉含量。

从上述描述可知,本申请应用实例提供的非接触式机制砂石粉含量智能化实时检测方法,测试不需要使用检测仪器和试剂,采用非接触式的图像采集与人工智能计算的方式,图像采集设备便携,图像信息取样便利;实时获取机制砂石粉含量,采集机制砂表面图像信息后即可实时得到目标信息,可以实现机制砂生产过程中的实时调整以及施工等场景下的石粉含量快速验核,省时省力;不依赖于工程人员的经验,排除人为误差,能够较好地控制输出成果的准确程度。

因此,本申请应用实例提供额基于人工智能和图像处理的快速、便捷、准确非接触式机制砂石粉含量智能化实时检测方法,图像采集装置采集机制砂的图像信息后,信息处理装置利用基于人工智能所得出的计算模型对机制砂的图像信息进行图像处理,计算分析获得机制砂石粉含量,显示器实时显示机制砂石粉含量。利用本申请能够实时、准确地获取机制砂的石粉含量,从而可以帮助实现机制砂在生产过程中对石粉含量的实时检测与调整,以及工程人员在没有检测仪器和实验条件等场景下的机制砂石粉含量快速检测与核验工作,及时获得机制砂石粉含量,实现数据实时输出,大幅提高非接触式机制砂石粉含量智能化实时检测效率,降低时间和人工成本,避免复杂检测试验程序和人工误差,便于生产方和使用方对机制砂质量的把握和调整。

从软件层面来说,为了解决现有的机制砂石粉含量测试方法存在的样本采集方式需要人工参与、检测方式复杂且耗时长、依赖人工经验及检测设备精准性等问题,本申请提供一种用于执行所述非接触式机制砂石粉含量智能化实时检测方法中全部或部分内容的非接触式机制砂石粉含量智能化实时检测装置的实施例,参见图9,所述非接触式机制砂石粉含量智能化实时检测装置具体包含有如下内容:

目标数据获取模块10,用于获取目标机制砂图像数据。

在目标数据获取模块10中,对于堆放的机制砂,可直接利用图像采集设备于任意角度、距离取像。图像采集设备包括但不限于手机、相机、摄像机、摄像头、监控等。

可以理解的是,所述目标机制砂图像数据是指目标区域内的机制砂堆的图像,该图像可以从任意角度进行采集。

预测模型应用模块20,用于将所述目标机制砂图像数据输入训练好的石粉含量检测模型,并基于该石粉含量检测模型的输出确定所述目标机制砂图像数据对应的机制砂中的石粉含量检测结果数据。

在预测模型应用模块20中,可以将机制砂表面图像信息输入通过机器学习训练好的模型,并自动计算得出机制砂的石粉含量。所述石粉含量检测模型预先基于预设的机器学习模型训练得到,该机器学习模型具体可以为深度学习模型,例如卷积神经网络。

具体来说,测试不需要使用检测仪器和试剂,采用非接触式的图像采集与人工智能计算的方式,图像采集设备便携,图像信息取样便利;实时获取机制砂石粉含量,采集机制砂表面图像信息后即可实时得到目标信息,可以实现机制砂生产过程中的实时调整以及施工等场景下的石粉含量快速验核,省时省力;不依赖于工程人员的经验,排除人为误差,能够较好地控制输出成果的准确程度。

本申请提供的非接触式机制砂石粉含量智能化实时检测装置的实施例具体可以用于执行上述实施例中的非接触式机制砂石粉含量智能化实时检测方法的实施例的处理流程,其功能在此不再赘述,可以参照上述方法实施例的详细描述。

从上述描述可知,本申请实施例提供的非接触式机制砂石粉含量智能化实时检测装置,通过图像获取及人工智能技术,能够实现对机制砂石粉含量的非接触式检测,能够有效提高机制砂石粉含量检测过程的智能化程度、自动化程度、便捷性及效率,并能够有效提高机制砂石粉含量检测结果的准确性及实时性,从而实现机制砂在生产过程中的实时调整,以及工程人员在没有检测仪器、没有实验试剂等场景下的快速验核工作,避免了抽样不具代表性所带来的准确性差和重复实验所需的人力物力消耗大等问题,并且适用于多种应用场景,例如在机制砂销售场景中,无需检测人员到场,仅需根据非接触式采集到的机制砂图像即可以为买家提供机制砂检测结果,又例如在机制砂生产场景中,生产人员仅需根据非接触式采集的机制砂图像即可以为生产人员提供机制砂中石粉含量调整或石粉含量质检提供机制砂检测结果。

为了有效提高应非接触式机制砂石粉含量智能化实时检测结果的自动化程度、智能化程度及准确性,在本申请提供的非接触式机制砂石粉含量智能化实时检测装置的一个实施例中,参见图10,所述非接触式机制砂石粉含量智能化实时检测装置中还具体包含有如下内容:

历史数据获取模块01,用于获取多个历史机制砂图像数据以及各个所述历史机制砂图像数据各自对应的标签,其中,所述历史机制砂图像数据的采集区域与所述目标机制砂图像数据不同;所述标签用于表示历史机制砂图像数据对应的机制砂中的石粉含量数据。

具体来说,在机器学习时,输入历史机制砂图像数据对所输出的石粉含量检测模型是有决定性作用的,通过大量的图像信息来支撑模型的准确性,提高历史机制砂图像数据的质量与数量可直接提升机器学习的效率。本申请中机器学习所使用的图集的样本丰富,含有多种级配、多种石粉含量、多种母岩、多种破碎机所生产的机制砂,样本更均匀,将其输入预设的机器学习模型计算后所得到的石粉含量检测模型鲁棒性佳。

预测模型训练模块02,用于基于各个所述历史机制砂图像数据各自对应的标签训练预设的机器学习模型,以得到用于进行机制砂中石粉含量检测的石粉含量检测模型。

为了有效提高历史机制砂图像数据的应用可靠性及准确性,在本申请提供的非接触式机制砂石粉含量智能化实时检测装置的一个实施例中,所述非接触式机制砂石粉含量智能化实时检测装置中的历史数据获取模块01还具体用于执行下述内容:

步骤011:获取制作的机制砂样本。

步骤012:通过向所述制作的机制砂样本掺杂石粉使所述制作的机制砂样本的含泥量达到预设的目标含泥量,进而应用图像采集设备对达到目标含泥量的所述制作的机制砂样本进行图像采集,得到对应的机制砂原始图像数据。

步骤013:在所述机制砂原始图像数据中提取各个历史机制砂图像数据,并根据目标含泥量对各个所述历史机制砂图像数据进行标注,以得到各个所述历史机制砂图像数据各自对应的标签。

为了有效提高机制砂表面原始图像的预处理有效性及效率,在本申请提供的非接触式机制砂石粉含量智能化实时检测装置的一个实施例中,所述非接触式机制砂石粉含量智能化实时检测装置中的历史数据获取模块01还具体用于执行下述内容:

步骤0131:对所述机制砂原始图像数据中的各个原始图像分别进行区域提取,形成各个所述原始图像各自对应的至少一个区域图。

步骤0132:对各个所述区域图分别进行图像处理以形成各个所述区域图分别对应的样本图,其中,所述图像处理包括:格式转换、尺寸变更和直方图均衡处理中的至少一种。

步骤0133:将各个所述样本图分别存储为历史机制砂图像数据。

步骤0134:根据目标含泥量对各个所述历史机制砂图像数据进行标注,以得到各个所述历史机制砂图像数据各自对应的标签。

具体来说,可以对预先采集到的机制砂表面图像图集中的原始图像进行预处理,建立机制砂特征图像的数据集。图像预处理的过程主要包括提取感兴趣区域、将RGB图转化为灰度图、缩小变换、直方图均衡化、附加标签。图像预处理,将原始图像数据输入进行预处理,一张原始图片能生成多张同样大小的、带有标签的样本图,即可用于机器学习模型的图像数据。

为了有效提高目标机制砂图像数据的应用可靠性及准确性,在本申请提供的非接触式机制砂石粉含量智能化实时检测装置的一个实施例中,所述非接触式机制砂石粉含量智能化实时检测装置还用于执行下述内容:

步骤101:基于预设的图像放大倍数将所述目标机制砂图像数据放大后采集放大后的该目标机制砂图像数据。

其中,具体的图像放大倍数可以为2至20倍,优选4倍。

为了进一步提高机制砂石粉含量检测的准确性,在本申请提供的非接触式机制砂石粉含量智能化实时检测装置的一个实施例中,所述非接触式机制砂石粉含量智能化实时检测装置中的预测模型应用模块20具体用于执行下述内容:

步骤210:将属于同一批次的目标机制砂的多个所述目标机制砂图像数据分别输入训练好的石粉含量检测模型,以得到所述石粉含量检测模型分别输出的各个所述目标机制砂图像数据各自对应的石粉含量检测结果数据;

步骤220:对各个所述目标机制砂图像数据各自对应的石粉含量检测结果数据进行求平均计算处理以得到对应的石粉含量检测平均数据;

步骤230:将所述石粉含量检测平均数据作为所述目标机制砂的石粉含量检测结果数据。

为了有效提高机器学习模型训练的准确性及可靠性,在本申请提供的非接触式机制砂石粉含量智能化实时检测装置的一个实施例中,所述非接触式机制砂石粉含量智能化实时检测装置中的预测模型训练模块02还具体用于执行下述内容:

步骤021:将多个设有所述标签的所述历史机制砂图像数据分别划分为训练集、测试集及验证集。

在一种举例中,可以随机选取60%的设有所述标签的所述历史机制砂图像数据作为训练图集,另外20%的设有所述标签的所述历史机制砂图像数据作为验证图集,其余20%的设有所述标签的所述历史机制砂图像数据作为测试图集,以测试机器学习模型的准确性。

步骤022:基于所述训练集训练预设的深度学习模型,以得到用于进行机制砂中石粉含量检测的初始模型。

步骤023:应用所述测试集及验证集,根据所述初始模型生成所述石粉含量检测模型。

在步骤023中,把数据集随机分为训练集,验证集和测试集,然后用训练集训练得到初始模型,用验证集验证初始模型,根据情况不断调整初始模型,选择出其中最好的模型,再用训练集和验证集数据训练出一个最终的模型,最后用测试集评估最终的模型以形成最终的所述石粉含量检测模型。

具体来说,在机器学习时,输入机制砂表面图像图集对所输出的石粉含量检测模型是有决定性作用的,通过大量的图像信息来支撑模型的准确性,提高图集的质量与数量可直接提升机器学习的效率。本申请中机器学习所使用的图集是为本申请独有的机制砂图集,样本丰富,含有多种级配、多种石粉含量、多种母岩、多种破碎机所生产的机制砂,样本更均匀,将其输入机器学习模型计算后所得到的石粉含量检测模型鲁棒性更佳。

搭建模型的流程为:为利用机器学习识别机制砂的石粉含量,采用已知特征值的机制砂表面图像作为样本输入机器学习模型,对机器学习模型进行训练、验证。

石粉含量检测模型实现的原理是将已知信息的样本输入到预设的机器学习模型,所以在进行训练前,先对于图像样本的信息进行提取并预测其特征,随后将其与给定的已知标签之间建立关系,两者的误差反馈至模型,由机器学习模型对参数进行调整,最终能够识别样本的标签,即得到样本的石粉含量。

为了有效提高目标机制砂图像数据的获取便捷性及准确性,在本申请提供的非接触式机制砂石粉含量智能化实时检测装置的一个实施例中,所述非接触式机制砂石粉含量智能化实时检测装置中的目标数据获取模块10具体包含有如下内容:

步骤110:接收至少一个图像采集设备采集的目标区域中的机制砂的表面图像。

步骤120:对所述表面图像进行预处理以形成至少一个目标机制砂图像数据。

具体来说,若所述表面图像中的机制砂所占环境比值大于或等于第一阈值,则对所述表面图像分别进行区域提取,形成该表面图像对应的至少一个目标区域图;以及,对至少一个所述目标区域图分别进行图像处理以形成所述表面图像对应的至少一个目标样本图,以将至少一个所述目标样本图分别确定为目标机制砂图像数据。

另外,若有两个以上的图像采集设备采集的目标区域中的同一个机制砂堆的表面图像,则可以通过设置两台或多台图像采集设备来解决此问题,将两台图像采集设备所采集到的同一部位的图像信息进行对照,即可还原图像信息的实际尺寸。将已知尺寸的参照物放于砂堆表面,如方框、参照标识等。信息处理设备可直接通过透视变换、仿射变换或其他变换方式,将机制砂的表面信息图像还原为实际尺寸。自动提取感兴趣的部位。将图像还原后,信息处理设备会自动在尺寸参照框内的图像中提取感兴趣的区域,作为石粉含量计算的依据。

从硬件层面来说,为了解决现有的机制砂石粉含量测试方法存在的样本采集方式需要人工参与、检测方式复杂且耗时长、依赖人工经验及检测设备精准性等问题,本申请提供一种用于实现所述非接触式机制砂石粉含量智能化实时检测方法中的全部或部分内容的电子设备的实施例,所述电子设备具体包含有如下内容:

图11为本申请实施例的电子设备9600的系统构成的示意框图。如图11所示,该电子设备9600可以包括中央处理器9100和存储器9140;存储器9140耦合到中央处理器9100。值得注意的是,该图11是示例性的;还可以使用其他类型的结构,来补充或代替该结构,以实现电信功能或其他功能。

在一实施例中,非接触式机制砂石粉含量智能化实时检测功能可以被集成到中央处理器中。其中,中央处理器可以被配置为进行如下控制:

步骤100:获取目标机制砂图像数据。

在步骤100中,对于堆放的机制砂,可直接利用图像采集设备于任意角度、距离取像。图像采集设备包括但不限于手机、相机、摄像机、摄像头、监控等。

可以理解的是,所述目标机制砂图像数据是指目标区域内的机制砂堆的图像,该图像可以从任意角度进行采集。

步骤200:将所述机制砂图像数据输入训练好的石粉含量检测模型,并基于该石粉含量检测模型的输出确定所述目标机制砂图像数据对应的机制砂中的石粉含量检测结果数据。

在步骤200中,可以将机制砂表面图像信息输入通过机器学习训练好的模型,并自动计算得出机制砂的石粉含量。所述石粉含量检测模型预先基于预设的机器学习模型训练得到,该机器学习模型具体可以为深度学习模型,例如卷积神经网络。

具体来说,上述步骤100至步骤200提供的方案的应用,测试不需要使用检测仪器和试剂,采用非接触式的图像采集与人工智能计算的方式,图像采集设备便携,图像信息取样便利;实时获取机制砂石粉含量,采集机制砂表面图像信息后即可实时得到目标信息,可以实现机制砂生产过程中的实时调整以及施工等场景下的石粉含量快速验核,省时省力;不依赖于工程人员的经验,排除人为误差,能够较好地控制输出成果的准确程度。

从上述描述可知,本申请实施例提供的电子设备,通过图像获取及人工智能技术,能够实现对机制砂石粉含量的非接触式检测,能够有效提高机制砂石粉含量检测过程的智能化程度、自动化程度、便捷性及效率,并能够有效提高机制砂石粉含量检测结果的准确性及实时性,从而实现机制砂在生产过程中的实时调整,以及工程人员在没有检测仪器、没有实验试剂等场景下的快速验核工作,避免了抽样不具代表性所带来的准确性差和重复实验所需的人力物力消耗大等问题,并且适用于多种应用场景,例如在机制砂销售场景中,无需检测人员到场,仅需根据非接触式采集到的机制砂图像即可以为买家提供机制砂检测结果,又例如在机制砂生产场景中,生产人员仅需根据非接触式采集的机制砂图像即可以为生产人员提供机制砂中石粉含量调整或石粉含量质检提供机制砂检测结果。

在另一个实施方式中,非接触式机制砂石粉含量智能化实时检测装置可以与中央处理器9100分开配置,例如可以将非接触式机制砂石粉含量智能化实时检测装置配置为与中央处理器9100连接的芯片,通过中央处理器的控制来实现非接触式机制砂石粉含量智能化实时检测功能。

如图11所示,该电子设备9600还可以包括:通信模块9110、输入单元9120、音频处理器9130、显示器9160、电源9170。值得注意的是,电子设备9600也并不是必须要包括图11中所示的所有部件;此外,电子设备9600还可以包括图11中没有示出的部件,可以参考现有技术。

如图11所示,中央处理器9100有时也称为控制器或操作控件,可以包括微处理器或其他处理器装置和/或逻辑装置,该中央处理器9100接收输入并控制电子设备9600的各个部件的操作。

其中,存储器9140,例如可以是缓存器、闪存、硬驱、可移动介质、易失性存储器、非易失性存储器或其它合适装置中的一种或更多种。可储存上述与失败有关的信息,此外还可存储执行有关信息的程序。并且中央处理器9100可执行该存储器9140存储的该程序,以实现信息存储或处理等。

输入单元9120向中央处理器9100提供输入。该输入单元9120例如为按键或触摸输入装置。电源9170用于向电子设备9600提供电力。显示器9160用于进行图像和文字等显示对象的显示。该显示器例如可为LCD显示器,但并不限于此。

该存储器9140可以是固态存储器,例如,只读存储器(ROM)、随机存取存储器(RAM)、SIM卡等。还可以是这样的存储器,其即使在断电时也保存信息,可被选择性地擦除且设有更多数据,该存储器的示例有时被称为EPROM等。存储器9140还可以是某种其它类型的装置。存储器9140包括缓冲存储器9141(有时被称为缓冲器)。存储器9140可以包括应用/功能存储部9142,该应用/功能存储部9142用于存储应用程序和功能程序或用于通过中央处理器9100执行电子设备9600的操作的流程。

存储器9140还可以包括数据存储部9143,该数据存储部9143用于存储数据,例如联系人、数字数据、图片、声音和/或任何其他由电子设备使用的数据。存储器9140的驱动程序存储部9144可以包括电子设备的用于通信功能和/或用于执行电子设备的其他功能(如消息传送应用、通讯录应用等)的各种驱动程序。

通信模块9110即为经由天线9111发送和接收信号的发送机/接收机9110。通信模块(发送机/接收机)9110耦合到中央处理器9100,以提供输入信号和接收输出信号,这可以和常规移动通信终端的情况相同。

基于不同的通信技术,在同一电子设备中,可以设置有多个通信模块9110,如蜂窝网络模块、蓝牙模块和/或无线局域网模块等。通信模块(发送机/接收机)9110还经由音频处理器9130耦合到扬声器9131和麦克风9132,以经由扬声器9131提供音频输出,并接收来自麦克风9132的音频输入,从而实现通常的电信功能。音频处理器9130可以包括任何合适的缓冲器、解码器、放大器等。另外,音频处理器9130还耦合到中央处理器9100,从而使得可以通过麦克风9132能够在本机上录音,且使得可以通过扬声器9131来播放本机上存储的声音。

本申请的实施例还提供能够实现上述实施例中的非接触式机制砂石粉含量智能化实时检测方法中全部步骤的一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,该计算机程序被处理器执行时实现上述实施例中的执行主体为服务器或客户端的非接触式机制砂石粉含量智能化实时检测方法的全部步骤,例如,所述处理器执行所述计算机程序时实现下述步骤:

步骤100:获取目标机制砂图像数据。

在步骤100中,对于堆放的机制砂,可直接利用图像采集设备于任意角度、距离取像。图像采集设备包括但不限于手机、相机、摄像机、摄像头、监控等。

可以理解的是,所述目标机制砂图像数据是指目标区域内的机制砂堆的图像,该图像可以从任意角度进行采集。

步骤200:将所述目标机制砂图像数据输入训练好的石粉含量检测模型,并基于该石粉含量检测模型的输出确定所述目标机制砂图像数据对应的机制砂中的石粉含量检测结果数据。

在步骤200中,可以将机制砂表面图像信息输入通过机器学习训练好的模型,并自动计算得出机制砂的石粉含量。所述石粉含量检测模型预先基于预设的机器学习模型训练得到,该机器学习模型具体可以为深度学习模型,例如卷积神经网络。

具体来说,上述步骤100至步骤200提供的方案的应用,测试不需要使用检测仪器和试剂,采用非接触式的图像采集与人工智能计算的方式,图像采集设备便携,图像信息取样便利;实时获取机制砂石粉含量,采集机制砂表面图像信息后即可实时得到目标信息,可以实现机制砂生产过程中的实时调整以及施工等场景下的石粉含量快速验核,省时省力;不依赖于工程人员的经验,排除人为误差,能够较好地控制输出成果的准确程度。

从上述描述可知,本申请实施例提供的计算机可读存储介质,通过图像获取及人工智能技术,能够实现对机制砂石粉含量的非接触式检测,能够有效提高机制砂石粉含量检测过程的智能化程度、自动化程度、便捷性及效率,并能够有效提高机制砂石粉含量检测结果的准确性及实时性,从而实现机制砂在生产过程中的实时调整,以及工程人员在没有检测仪器、没有实验试剂等场景下的快速验核工作,避免了抽样不具代表性所带来的准确性差和重复实验所需的人力物力消耗大等问题,并且适用于多种应用场景,例如在机制砂销售场景中,无需检测人员到场,仅需根据非接触式采集到的机制砂图像即可以为买家提供机制砂检测结果,又例如在机制砂生产场景中,生产人员仅需根据非接触式采集的机制砂图像即可以为生产人员提供机制砂中石粉含量调整或石粉含量质检提供机制砂检测结果。

本领域内的技术人员应明白,本发明的实施例可提供为方法、装置、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

本发明是参照根据本发明实施例的方法、设备(装置)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

本发明中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 非接触式机制砂石粉含量智能化实时检测方法及装置

- 非接触式混凝土保塑性能智能化实时检测方法及装置