一种定质量多份样缩分器

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及取样装置技术领域,特别涉及一种定质量多份样缩分器。

背景技术

缩分器取样过程中的一个重要参数是缩分比,所谓缩分比是指缩分出来的样品占总样的百分率,例如从100kg煤样中缩分出5kg样品,其缩分比即为5%,或1:20。为了将采集的大量的大粒度煤样无偏倚地制备成少量的小粒度分析试验煤样,我国标准和ISO、ASTM、JIS、GOST等都推荐了各种不同的煤样缩分机械,但其基本形式都是用一切割器从移动煤流中按一定的时间或质量间隔切取一定数量的子样来达到缩分目的。一般来说,缩分比越大,留样的代表性就越差。切取子样数量越多的缩分器,在相同的精度范围内,可以适应于更大缩分比的场合。

目前在煤炭制样行业,所采用的缩分设备主要分为两大类:一类是定比缩分器,留样与被缩分煤样成比例关系,另一类是定质量缩分器,留样质量一定。定比缩分器无法在来料质量变化的情况下取得质量一定的留样;而定质量缩分器都是根据来料质量来调整隔槽开口方式实现定质量缩分,其取样质量精度均不高,而且代表性相对较差,由于该类型缩分器格槽开度需要随时调节,结构复杂,可靠性差。如何有效地解决定量缩分器取样质量精度不高、结构复杂可靠性差等问题,是目前本领域技术人员急需解决的问题。

发明内容

本发明针对现有技术中存在的有效地解决定量缩分器取样质量精度不高、结构复杂可靠性差的技术问题,提供了一种定质量多份样缩分器。

本发明解决上述技术问题的技术方案如下:

一种定质量多份样缩分器,包括:用于流入煤流的旋转溜管、用于驱动所述旋转溜管转动驱动装置、用于切割从所述旋转溜管流出的煤流的割槽安装板、用于对留样及弃料分流的缩分割槽桶、用于盛放留样的留样接料桶以及用于盛放弃料的弃料接料桶;

所述驱动装置与所述旋转溜管连接;所述割槽安装板设置在所述旋转溜管的末端;所述缩分割槽桶的上端与所述切割安装板的下端连接;所述留样接料桶及所述弃料接料桶与所述缩分割槽桶的下端连接;

所述割槽安装板上设置有弃料割槽及多个留样割槽;所述缩分割槽桶设置有与所述留样接料桶相通的留样通道和与所述弃料桶相连通的弃料通道;所述驱动装置安装在所述割槽安装板上。

其优选方案中,所述割槽安装板上设置的所述留样割槽及弃料割槽围扇形形状,所述留样割槽及弃料割槽围成同一圆环;所述留样割料槽包括第一留样割料槽及第二留样割料槽;所述驱动装置安装在所述圆环内侧。

其优选方案中,所述缩分割料桶上端设置有与所述第一留样割料槽一一对应的第一缩分割料槽、与所述第二留样割料槽一一对应的第二缩分割料槽、以及与所述弃料槽对应的第三缩分割料槽;

所述第一缩分割料槽下端通过第一留样通道与第一留样接料桶相通,所述第二缩分割料槽下端通过第二留样通道与第二留样接料桶相通;所述第三缩分割料槽通过弃料通道与所述弃料接料桶相通;所述第一留样通道、第二留样通道及弃料通道设置于所述缩分割料桶内侧。

其优选方案中,第一留样接料桶嵌套在所述第二留样接料桶的内侧;所述第一留样接料桶及第二留样接料桶通过支撑架固定在所述弃料接料桶内侧;所述第一留样接料桶内设置有与所述弃料接料桶相通的连接筒。

其优选方案中,所述第一缩分割料槽、第二缩分割料槽及第三缩分割料槽中任意两槽之间通过隔板分隔;

所述第一留样通道包括倾斜设置在所述第一缩分割料槽内的第一导流板,所述第一导流板下端对应的第一缩分割料槽外壁上开设有第一留样通孔,所述第一留样通孔与所述第一留样接料桶连通;

所述第二缩分割槽通过所述第二留样通道与所述第二留样接料桶连通;

所述第三留样通道包括倾斜设置在所述第三缩分割槽内的第三导流板,所述第三导流板端对应的第三缩分割槽内壁上开设有第三留样通孔,所述第三留样通孔通过所述连接筒与所述弃料接料桶连通。

其优选方案中,所述第一导流板与第一缩分割料槽外壁之间的夹角、所述第三导流板与第三缩分割料槽内壁之间的夹角均小于20°。

其优选方案中,所述第一导流板与隔板的连接处、所述隔板与缩分割槽桶内壁及外壁的连接处均设置为圆角。

其优选方案中,所述旋转溜管上端为圆形孔,下端为腰型孔;在所述旋转溜管外壁并位于所述圆形孔的回转中心连接一回转轴,所述回转轴的下端设置用于连接一法兰,用于连接驱动装置输出动力。

其优选方案中,还包括用于检测所述溜管的旋转起始位置的接近开关;所述接近开关的对称中心与弃料割槽的中心线重合。

其优选方案中,还包括用于防护所述旋转溜管的溜管护罩、以及用于支撑所述割槽安装板及缩分割槽桶的支撑筒;所述溜管护罩安装在所述旋转溜管的外侧;所述支撑筒安装在所述留样接料桶及弃料接料桶外侧。

本发明实施例提供的定质量多份样缩分器至少具备以下有益效果或优点:

本发明实施例提供的定质量多份样缩分器,驱动装置与旋转溜管连接;割槽安装板设置在旋转溜管的末端;缩分割槽桶的上端与切割安装板的下端连接;留样接料桶及弃料接料桶与缩分割槽桶的下端连接;割槽安装板上设置有弃料割槽及多个留样割槽;缩分割槽桶设置有与留样接料桶相通的留样分流通道和与弃料桶相连通的弃料分流通道;驱动装置安装在割槽安装板上。本发明实施例提供的定质量多份样缩分器,每一圈可以多次切割煤留,截取的子样数量多,留样的代表性更好。本发明实施例提供的定质量多份样缩分器的缩分比大,即使是很大的缩分比,也可以保持足够的缩分精度。有多个留样通道,可以留多份样,完全可以满足各种应用场景的需要。通过控制旋转溜管通过弃料割槽的时间,控制弃料的量,从而可精确地控制留样的质量,实现定质量缩分。本发明提供的定质量多份样缩分器还具有结构简单、成本低、动作少可靠性高,操作简单等一系列优点。

附图说明

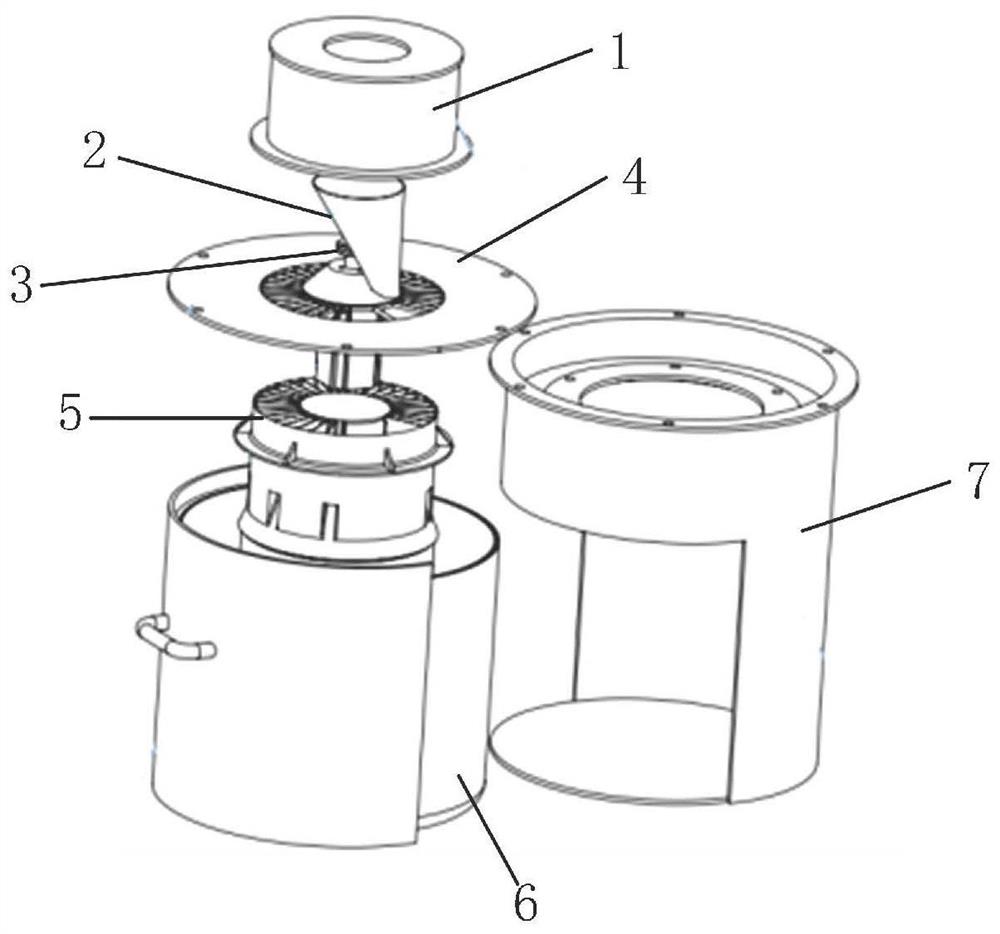

图1为本发明实施例提供的定质量多份样缩分器结构示意图;

图2为本发明实施例提供的定质量多份样缩分器剖视图;

图3为本发明实施例提供的割槽安装板结构示意图;

图4为本发明实施例提供的缩分割槽桶结构示意图;

图5为本发明实施例提供的接料桶结构示意图;

图6为本发明实施例提供的接料桶剖视图。

附图中,各标号所代表的部件列表如下:

1-溜管护罩,2-旋转溜管,3-驱动装置,4-割槽安装板,41-第一留样割槽,42-第二留样割槽,43-弃料割槽,5-缩分割槽桶,51-第一缩分割槽,52- 第二缩分割槽,53-第三缩分割槽,6-接料桶,61-第一留样接料桶,62-第二留样接料桶,63-弃料接料桶,64-连接筒,65-支撑架,7-支撑筒。

具体实施方式

本发明针对现有技术中存在的有效地解决定量缩分器取样质量精度不高、结构复杂可靠性差的技术问题,提供了一种定质量多份样缩分器。

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明实施例提供了一种定质量多份样缩分器,参见图1-图6,包括:用于流入煤流的旋转溜管2、用于驱动旋转溜管2转动驱动装置3、用于切割从旋转溜管2流出的煤流的割槽安装板4、用于对留样及弃料分流的缩分割槽桶5、接料桶6(包括用于盛放留样的留样接料桶和用于盛放弃料的弃料接料桶63)、用于检测溜管的旋转起始位置的接近开关、用于防护旋转溜管2的溜管护罩1、以及用于支撑割槽安装板4及缩分割槽桶5的支撑筒7。其中,驱动装置3与旋转溜管2连接;割槽安装板4设置在旋转溜管2的末端;缩分割槽桶5的上端与割槽安装板4的下端连接;留样接料桶及弃料接料桶63与缩分割槽桶5的下端连接。溜管护罩1安装在旋转溜管2的外侧;支撑筒7安装在留样接料桶及弃料接料桶63外侧,弃料接料桶63外侧设置防灰门和把手。接近开关的对称中心与弃料割槽43的中心线重合,当接近开关感应到旋转溜管2时,旋转溜管2下端位于弃料割槽43一侧的中心线处。驱动装置3包括伺服电机,以便于精确控制旋转溜管3作旋转运动。

参见图1及图3,割槽安装板4上设置有弃料割槽43及多个留样割槽,留样割槽包括第一留样割槽41及第二留样割槽42;割槽的数量应尽可能多,但是割槽最窄处的宽度应有三倍及以上最大标称粒度。三种通道割槽(第一留样割槽41、第二留样割槽42及弃料割槽43)尽量分散布置,以便取到更有代表性的煤样,提高缩分的精度。第一留样割槽41、第二留样割槽42的数量之比应等于两种留样的留样量之比。在留样割槽之间,尽可能多地设置弃料割槽43,以便取到更有代表性的煤样,提高缩分的精度。

缩分割槽桶5设置有与留样接料桶相通的留样通道(包括第一留样通道和第二留样通道)和与弃料接料桶63相连通的弃料通道;驱动装置3安装在割槽安装板4上。

割槽安装板4上设置的留样割槽及弃料割槽43围扇形形状,留样割槽及弃料割槽43围成同一圆环。驱动装置3安装在圆环内侧。

缩分割料桶上端设置有与第一留样割槽41一一对应的第一缩分割槽 51、与第二留样割槽42一一对应的第二缩分割槽52、以及与弃料槽对应的第三缩分割槽53。第一缩分割槽51下端通过第一留样通道与第一留样接料桶61相通。第二缩分割槽52下端通过第二留样通道与第二留样接料桶62 相通。第三缩分割槽53通过弃料通道与弃料接料桶63相通。

参见图5,第一留样接料桶61嵌套在第二留样接料桶62的内侧,第一留样接料桶61和第二留样接料桶62采用同心圆设置。第一留样接料桶61 及第二留样接料桶62通过支撑架65固定在弃料接料桶63内侧上部。第一留样接料桶61内设置有与弃料接料桶63相通的连接筒64,该连接筒64用于从第三留样通道向弃料接料桶63输送弃料。

参见图1、图4及图5,第一缩分割槽51、第二缩分割槽52及第三缩分割槽53中任意两槽之间通过隔板分隔。第一留样通道包括倾斜设置在第一缩分割槽51内的第一导流板,第一导流板下端对应的第一缩分割槽51外壁上开设有第一留样通孔,第一留样通孔与第一留样接料桶61连通。第二缩分割槽52通过连接筒64与第二留样接料桶62连通。第三留样通道包括倾斜设置在第三缩分割槽53内的第三导流板,第三导流板下端对应的第三缩分割槽53内壁上开设有第三留样通孔,第三留样通孔与弃料接料桶63连通。第一导流板与第一缩分割槽51外壁之间的夹角、第三导流板与第三缩分割槽53内壁之间的夹角均小于20°。第一导流板与隔板的连接处、隔板与缩分割槽桶5内壁及外壁的连接处均设置为圆角,用于防止尖角粘煤。

本发明实施例中,旋转溜管2上端为圆形孔,下端为腰型孔。在旋转溜管2外壁并位于圆形孔的回转中心连接一回转轴,回转轴的下端设置用于连接一法兰,用于连接驱动装置3输出动力。

本发明实施例提供了一种定质量多份样缩分器的定质量缩分控制原理,说明如下:

参见图1-图6,缩分割槽桶5的割槽包括留样段和弃料段,留样段内有三种割槽(第一留样割槽41、第二留样割槽42和弃料割槽43),弃料段为一段弧度较大的弃料割槽43。溜管在留样段匀速运动,在弃料段可以匀速运动,可以减速暂停再加速至匀速运动。弃料段的大小要能够保证旋转溜管2完成减速、暂停和加速过程。

设每个割槽开口弧度为θ(单位为°),第一留样割槽41的个数为n1(单位为个),第二留样割槽42的个数为n2(单位为个),留样段弃料割槽43的个数为 n3(单位为个),旋转溜管2匀速运动的角速度ω(单位为弧度/秒);来料质量M (单位为Kg),第一留样质量为M

首先,设计留样割槽宽度时,保证第一留样和第二留样的所占割槽开口弧度之比=其留样质量之比。这样,只要旋转溜管2匀速扫过留样区,第一留样的质量满足要求,第二留样的质量也必然满足要求。

第一留样的切割时间为(s):t1=n1×θ/ω;

旋转溜管2旋转1周所需运行时间为T,缩分比计算:i=M1/M=t1/T

旋转溜管2旋转1周所需运行时间为T:T=t1/i=n1×θ/ω×M/M1

旋转溜管2旋转1周所需运行时间为T:T=(n1+n2+n3)×θ/ω+t

可以计算出旋转溜管2在弃料区所需要的时间:

t

通过伺服电机控制旋转溜管2在弃料段减速、暂停和加速的时间,从而实现定质量缩分。

本发明实施例提供了一种定质量多份样缩分器,包括用于供煤流流入的溜管和用于驱动并控制溜管作变速或匀速运动的驱动控制装置。由于驱动控制装置除了驱动旋转溜管2旋转以外,还兼具控制旋转溜管2在某一时刻按照设定的速度运动,或变速,或匀速,或暂停;显然,旋转溜管2可以在某一时间段内作变速或匀速的旋转运动,而且旋转溜管2的速度和时间可人工设定。

本发明实施例提供的定质量多份样缩分器至少具备以下有益效果或优点:

本发明实施例提供的定质量多份样缩分器,驱动装置与旋转溜管连接;割槽安装板设置在旋转溜管的末端;缩分割槽桶的上端与切割安装板的下端连接;留样接料桶及弃料接料桶与缩分割槽桶的下端连接;割槽安装板上设置有弃料割槽及多个留样割槽;缩分割槽桶设置有与留样接料桶相通的留样分流通道和与弃料桶相连通的弃料分流通道;驱动装置安装在割槽安装板上。本发明实施例提供的定质量多份样缩分器,每一圈可以多次切割煤留,截取的子样数量多,留样的代表性更好。本发明实施例提供的定质量多份样缩分器的缩分比大,即使是很大的缩分比,也可以保持足够的缩分精度。有多个留样通道,可以留多份样,完全可以满足各种应用场景的需要。通过控制旋转溜管通过弃料割槽的时间,控制弃料的量,从而可精确地控制留样的质量,实现定质量缩分。本发明提供的定质量多份样缩分器还具有结构简单、成本低、动作少可靠性高,操作简单等一系列优点。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种定质量多份样缩分器

- 一种多产品定质量缩分器及缩分装置