晶圆清洗方法及设备

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及清洗晶圆(特别是半导体晶圆)的设备及方法,以接着在电子装置中使用。

背景技术

半导体晶圆的效能对出现在晶圆表面上的污染高度地敏感,且因此在限制潜在污染源及将无论何时发生的污染物移除方面做出相当多努力。作为该方法的一部分,在移除残余污染物的处理的过程中及之后,晶圆经受清洗步骤。

在晶圆清洁中经常遇到的清洗程序之一系所谓的“RCA清洁”,其系在硅晶圆的高温处理步骤之前执行。该清洁涉及下列多步骤的序列:

(1)有机及微粒污染物的移除,一般使用去离子水、氨、以及过氧化氢的混合;

(2)选用性的,由步骤(1)所产生的薄氧化层的移除,一般使用氢氟酸;

(3)离子污染物的移除,一般使用去离子水、盐酸、及过氧化氢的混合;以及

(4)将晶圆润洗并干燥。

实施RCA清洁以及其他晶圆清洗方法的最简单的方式,是将晶圆浸没在含有清洗液体的清洗槽中并选用性地将从槽中取出的基板以刷子机械性清洗。然而,由于混入清洗槽中或是黏附到刷子的污染物能够再沉积在晶圆上,所以此法并不理想。有鉴于此,为了使清洗方法实用,确保清洗槽本身并不贡献显著程度的污染(例如,在上述的RCA清洁方法中,因为杂质可浸出并造成污染因此不可能使用硼硅酸玻璃器皿),并且使用电子级(或是”CMOS”级)的清洗液体是必要的。

为了处理关于基板的简单浸没的缺点,已知使晶圆经受旋转冲洗。在此技术中,将清洗液体喷在旋转的晶圆上(该晶圆固持在旋转块体上),使得清洗液体藉由离心力在从晶圆侧边散离之前流过晶圆边缘。有利的是,在不可能清洗槽的情况下,清洗液体的此流动有助于将从晶圆表面剥离的污染物的再沉积以及来自清洗液体本身的污染物的沉积最小化。

适用于输送流体序列的旋转清洗设备的范例在US 6,383,311中探讨。在此系统中,作者探讨具有链接至悬吊装置的多配给臂的系统,该系统的该等臂全部可绕相同的轴彼此独立地旋转。以这种方式,各臂能够转到在晶圆上方的“活性”(active)位置以配给流体,接着转离晶圆到“休息”位置以免流体的残余液滴落到晶圆上。为了配给多种流体,该装置将第一配给臂转至晶圆上方并输送流体、将第一配给臂转离晶圆到休息位置、并将第二配给臂转至晶圆上方并输送另一流体。

然而,本案发明人已发现使用旋转清洗设备实施诸如RCA清洁的多步骤清洗程序可能是有问题的。特别是,离心力可造成在制程步骤之间晶圆的快速干燥,这可导致来自各种清洗液体的污染物的沉积。此外,为了实施全RCA清洁,必须使用数种不同的危险化学品,使得适用于安全地输送所有不同的成分的设备的设计复杂化。

因此,仍留有发展用于安全并有效地清洗晶圆的改善的方法及设备的需求。

发明内容

有鉴于先前技术在上方所述的不足,本案发明人已发现在多步骤清洗程序之后的污染可藉由实施旋转清洗程序而加以最小化,在该旋转清洗程序中限制或避免清洗步骤之间的晶圆干燥。有鉴于此发现,本案发明人首先设法开发允许直接将一系列不同的清洗液体输送至晶圆表面的设备,其中在序列中连续的清洗液体的输送以短的“转换”或“过渡”时段同时地发生,以使晶圆持续地维持湿润。然而,发现了当同时将不同液体流输送至旋转的表面时,在晶圆上的不同冲击区之间产生了波,这导致严重的飞溅。由于几种原因,这样的飞溅是高度不期望的。首先,因为其中断了整个晶圆表面的液体的流动,所以这导致浪费的清洗液体─当使用了昂贵、高纯度的(“CMOS”级)液体时,这是重要的考虑。其次,飞溅可导致在整个晶圆表面上不均匀的处理程度。第三,由于在清洗步骤中一般会遇到的许多化学品的腐蚀性的本质,飞溅可导致安全性问题。第四,清洗液体可变成沉积在设备上(例如喷嘴),导致在步骤之间的交错污染,且潜在地使喷嘴设备之间歇清洁变得必要。有鉴于这些问题,发明人设法开发较安全、更有效率的持续湿润晶圆清洗方法,从而完成了本发明。

特别是,在第一方面中,本发明提供以多液体处理晶圆表面的方法,其包含:将该晶圆的该表面旋转;以及依一序列从分开的出口释放不同液体流到该旋转的表面上,其中在该序列中连续的液体流的释放在过渡阶段期间重迭,且其中在该过渡阶段期间,该等液体流在离开该等出口之后合并,以在冲击旋转的该表面之前形成合并的液体流。通过此方法,本案发明人发现晶圆可在清洗过程中持续地维持湿润,同时将非所欲的飞溅最小化或消除。特别是,允许该等液体流在冲击该旋转的该表面之前合并为单一合并的液体流意味着该等液体系输送至该晶圆上的相同点,从而避免有问题的波的形成,该有问题的波在清洗过程中将液体流输送至该表面的不同部分时发生。与此相关的是,具有通常知识的读者了解在此说明书中使用的用语”清洗”试图一般性地意指液体释放至晶圆的表面上的步骤,而不限于特定目的─举例而言,“清洗”可为清洁晶圆以移除污染物,或进行晶圆本身的某些化学改质。

在本发明的方法中,可将多步骤方法分成”处理”阶段及中介的”过渡”阶段,替代地称作为处理时段及过渡时段。“处理”阶段相应于进行特定处理步骤的时段。“过渡”阶段相应于在处理序列中相邻的处理步骤之间(意即,在处理阶段之间)的转换时段,在该”过渡”阶段期间该两个处理步骤基本上系同时执行。举例而言,对于包含分别输送液体X及液体Y的步骤A及步骤B的多步骤清洗程序,该程序具有三个阶段:(i)处理阶段,其中,仅输送X;(ii)过渡阶段,其中,X及Y的输送同时发生;以及(iii)处理阶段,其中,仅输送Y。

过渡阶段的持续时间将取决于待实施的特定方案,但可能是例如至少0.1秒、至少0.2秒、至少0.3秒、至少0.4秒、至少0.5秒、至少1秒、或至少2秒。过渡阶段的持续时间的上限可以是例如0.5秒、1秒、1.5秒、2秒、3秒、4秒、5秒、10秒、20秒、或30秒。在涉及多于一个过渡时段的方法中,过渡时段可具有相同持续时间,或者可能具有不同持续时间。

过渡阶段的持续时间占先前的处理阶段的百分比可能是例如至少0.01%、至少0.1%、至少0.5%、至少1%、至少2%、或至少5%。过渡阶段的持续时间占先前的处理阶段的百分比的上限可以是例如40%、30%、20%、10%、或5%;例如该百分比可以是在0.01到40%、0.1到30%、0.5到20%、或1到5%的范围内。在涉及多于一个过渡时段的方法中,过渡阶段的百分比持续时间(整体的或单独地)可能与上述范围相关。

合适地,该等出口系朝向彼此而弯曲,以形成该合并的液体流。该等出口的角度系使得射出的流的流径在该晶圆的表面的上方的位置“P”处交会。有利地,将该等出口设置以将液体流在晶圆表面上方结合为合并的液体流意味着单一液体“柱”冲击该晶圆,从而避免波的形成,所述波在同时输送的液体流并未结合或是仅在晶圆表面(意即在P≈0处)结合时产生。

合适的角度将取决于液体的流率及该等出口在晶圆表面上方的高度。角度亦可取决于受输送的化学品的类型─举例而言,在不同的相邻步骤的化学品彼此发生非所欲的反应的情况下,位置P接近晶圆的表面以限制能够发生反应的时间可能是有利的。

可以两种不同的方式界定该角度:以“笔直流径交会”角度、或是“真实流径交会”角度。

两个出口的“笔直流径交会”角度(θS)系在假设在射出之后该液体流的轨迹没有发生改变的情况下,由绘自该两个出口的两条直线所界定的角度。因此笔直流角度与流率无关(针对特定设置流率将为常数)并且忽略重力的影响。将流径取为相应于笔直流的中央点的线。

两个出口的“真实流径交会”角度(θT)系液体流的流径真实在使用中交会的角度。因此该流径考虑到流的真实轨迹,考虑到流率及重力的影响。在二条液体流之间的流径角度系以下列方式确定:(i)在没有第二液体流的情况下(意即,在该第二液体流停止或转向的情况下)测量第一液体流的轨迹、(ii)在没有第二液体流的情况下测量第二液体流的轨迹;(iii)确定在轨迹交会处的点并测量在该点附近的此等线之间的最大角度。将流径视为相应于流的中央点的线。若是必要,可用二次方程式将轨迹建模以襄助交会点的计算。

笔直流径交角及真实流径交角可以相同,特别是在低角度及高流率的情况下。然而,在较高角度及较低流率的情况下,在两种测量结果中将发生差异。

一般来说,笔直流径交角系小于等于40°、小于等于35°、小于等于30°、或是小于等于25°。笔直流径交角可能系至少5°、至少10°、至少15°、或是至少20°。举例而言,笔直流径交角可能系10°到40°、15°到35°、或是15°到30°。

一般来说,在合并的液体流之间的真实流径交角系小于等于40°、小于等于35°、小于等于30°、或是小于等于25°。真实流径交角可能系至少5°、至少10°、至少15°、或是至少20°。举例而言,在该等合并的液体流之间的真实流径交角可能系10°到40°、15°到35°、或是15°到30°。

较佳是,将液体流向下释放到旋转的晶圆表面上(意即,在重力的一般方向(general direction)上)。

一般来说,如根据上方提出的“笔直流径”或是“真实流径”方法而确定的,在单独流径及晶圆的转轴之间的角度系小于等于40°、小于等于35°、小于等于30°、或是小于等于25°,且一般系至少5°、至少10°、至少15°、或是至少20°(举例而言10°到40°、15°到35°、或是15°到30°)。

在本发明的方法过程中液体流合并处的高度并不特别受限。用语“高度”系用以在不企图限于特定定向(垂直的/水平的)的情况下,以一般的方式表示在晶圆与液体流合并点之间的距离。然而,一般来说,液体流系向下释放到旋转的表面上,在此例中“高度”具有其标准意义─也就是在液体流的交会点与晶圆之间的垂直距离(其中,该交会点在该晶圆上方)。

该高度可以两种不同的方式界定“笔直流径交会高度”(HS)或是“真实流径交会高度”(HT)。除了以量测轨迹交汇处的点到晶圆的表面的距离取代测量在轨迹交汇处的点的角度以外,这些高度的计算系遵循在上方针对笔直流径交角及真实流径交角所概述的相同方法。如上所述,在液体流合并处的高度并不特别受限。这与EP 0 618 611形成对比,在EP0 618 611中,由于该高度决定清洗混合物在冲击点的热,因此该高度是关键参数。然而,一般来说较佳的情况是交会高度相对小,如此当从处理阶段切换至过渡阶段时冲击面积才不会显著地偏移。

一般来说,笔直流径交会高度系在至少2mm、至少5mm、至少10mm、至少15mm、至少20mm、或是至少25mm。笔直流径交会高度可能系小于等于100mm、小于等于90mm、小于等于80mm、小于等于70mm、小于等于60mm、小于等于50mm、小于等于40mm、或是小于等于30mm。举例而言,笔直流径交会高度可能系2mm至100mm、5mm至50mm、或是10mm至40mm。

一般来说,合并的液体流的真实流径交会高度系在晶圆表面上方至少2mm、至少5mm、至少10mm、至少15mm、至少20mm、或是至少25mm。真实流径交会高度可能系小于等于100mm、小于等于90mm、小于等于80mm、小于等于70mm、小于等于60mm、小于等于50mm、小于等于40mm、或是小于等于30mm。举例而言,合并的液体流的真实流径交会高度可能系在晶圆表面上方2mm至100mm之间、5mm至50mm之间、或是10mm至30mm之间。

合并的液体流冲击晶圆,且因为由晶圆的旋转而产生的离心力而后续流过晶圆的表面。可使合并的液体流冲击晶圆的任何点。然而,通常,将合并的液体流释放以冲击旋转的晶圆的转轴。一般而言,这相应于晶圆所围绕旋转的晶圆中央。以此方式,液体可经过整片晶圆,且将受到最大离心力。如上所提,该方法一般系藉由将液体向下释放到绕着与重力方向对准的转轴而旋转的晶圆上来实施。在这样的例子中,为了达到液体的输送以冲击该旋转的晶圆的转轴,液体流的交会点系位于或接近于该晶圆的转轴(一般系在晶圆中央上方)。

在本发明的方法中的液体系以流/喷束的形式输送至晶圆。换句话说,液体呈“柱”在特定方向上流动,而不是以随后沉降在晶圆上的分散的雾或喷雾的形式加以输送。

液体到晶圆上的流率将与特定应用相关,但可能是例如至少每分钟0.5公升、至少每分钟1公升、至少每分钟1.5公升、或是至少每分钟2公升。

晶圆的转速可以是例如至少60rpm、至少100rpm、至少200rpm、或至少300rpm。

本发明的方法系用以处理晶圆(替代地称为“基板”)的表面,且特别是良好合适于半导体晶圆的处理,在该半导体晶圆的处理中完整且可靠的清洁方案相当重要。对于“晶圆”我们的意思是一片或一块(一般而言是薄的)材料,其适用于以有效实施旋转清洗所必须的高速的旋转。举例而言,此方法可应用于硅晶圆的处理。

本发明的方法可用以进行大量的可能的多步骤表面处理。

一般而言,多步骤表面处理将涉及活性步骤(其中将一或更多活性化学品输送至晶圆表面以与晶圆及/或在晶圆的表面上的成分反应)以及润洗步骤(其中将一或更多化学品加以输送以润洗晶圆表面而不与晶圆及/或晶圆表面上的成分显著地反应或完全不反应)。一般而言,润洗步骤使用水,最佳是诸如去离子水的纯化水。以这种方式,与不同活性步骤相关的化学品相互作用的机会被减少或消除。

在某些实施例中,多步骤表面处理相应于在上方先前技术章节详细说明的RCA清洁的实施,其中在各活性步骤之间有选用性的润洗步骤。举例而言,该方法可涉及处理半导体晶圆的表面,其中该序列的步骤涉及一或更多下列步骤的循环:

(A)选用性润洗步骤;

(B)用以移除有机及/或微粒污染物的步骤;

(C)选用性润洗步骤;

(D)用以移除表面氧化物层的选用性步骤;

(E)选用性润洗步骤;

(F)用以移除离子污染物的步骤;以及

(G)选用性润洗步骤;

或是例如以步骤顺序:(A)、(F)、(G)、(B)、(C)、(D)、(E)将上述步骤重新排列的变化。

举例而言,该方法可涉及一或更多下列步骤的循环:

(A)选用性地,以水润洗该表面;

(B)以氨及过氧化氢的混合物处理该表面;

(C)选用性地,以水润洗该表面;

(D)选用性地,以氢氟酸处理该表面;

(E)选用性地,以水润洗该表面;

(F)以酸(例如硫酸或盐酸)及过氧化氢的混合物处理该表面;以及

(G)选用性地,以水润洗该表面;

或是例如以步骤顺序:(A)、(F)、(G)、(B)、(C)、(D)、(E)将上述步骤重新排列的变化。

较佳是,该序列包含润洗步骤(C)、(E)、及(G)中至少之一,最佳是所有的润洗步骤(C)、(E)、及(G)。将润洗步骤纳入系有助于避免在(B)、(D)、及(F)步骤中使用的不同试剂之间的反应。

为了实施上述程序,以根据本发明所提出的方法,不同液体成分输送自单独的出口。在涉及使用不同化学品的组合的步骤(意即,步骤(B)及(F))中,可将化学品预先混合并从相同出口输送。

在一实施例中,该方法涉及一或更多下列步骤的循环:

(A)选用性地,以释放自第一出口的水润洗该表面;

(B)以释放自第二出口的溶液处理该表面,该溶液包含氨及过氧化氢的混合物;

(C)选用性地,以较佳是释放自该第一出口的水润洗该表面;

(D)选用性地,以氢氟酸处理该表面;

(E)选用性地,以较佳是释放自该第一出口的水润洗该表面;

(F)以释放自第三出口的溶液处理该表面,该溶液包含酸(例如硫酸或盐酸)及过氧化氢的混合物;以及

(G)选用性地,以较佳是释放自该第一出口的水润洗该表面;

或是以步骤顺序:(A)、(F)、(G)、(B)、(C)、(D)、(E)的上述的变化;

其中该序列每循环包括润洗步骤(A)、(C)、(E)、及(G)中至少之一。

较佳是,该序列系选自下列之一:

(B)、(C)、(F);

(B)、(C)、(F)、(G);

(B)、(C)、(D)、(E)、(F);

(B)、(C)、(D)、(E)、(F)、(G)。

较佳的是,使用释放自相同出口的水进行所有润洗步骤,因为这限制了实施本发明的方法所需的出口数量。

本发明亦提供用以执行本发明的方法的清洁设备。更特别是,在第二方面中,本发明提供以多液体处理基板的清洁设备,其包含:

清洁腔室;晶圆支撑件,在该清洁腔室中;

将该晶圆支撑件旋转的手段;以及

液体配给装置,包括:固持二或更多个液体输送管的壳架,其中该等管的出口朝向彼此而向内弯曲,使得在使用中输送自该二或更多液体输送管的该等出口的液体流合并以形成合并的液体流。

在第三方面中,本发明提供液体配给装置,其合适于在第二方面的清洁设备中使用。特别是,此方面提供固持二或更多个液体输送管的壳架,其中该等管的出口朝向彼此而向内弯曲,使得在使用中输送自该二或更多液体输送管的该等出口的液体流合并以形成合并的液体流。

现将描述液体配给装置选用性的及优选的特征。应理解的是,在下方提出的选项及偏好就本发明的第一方面而言同等地适用。

恰当地,液体配给装置的壳架帮助将液体输送管固持并导向成它们向内弯曲的设置。为此,该壳架可纳入通道以收容该等液体输送管,其中该通道将该等管弯曲成它们向内弯曲的设置。举例而言,在特别有利的设置中,液体配给装置包括:

壳架,该壳架在出口埠界定内腔室开口;

间隔件,其位于该壳架的内腔室中;以及

二或更多液体输送管,其沿该壳架的该内腔室中的该间隔件而穿通,并延伸至该出口埠;

其中该二或更多液体输送管围绕该间隔件而加以弯曲,使得该等管的出口朝向彼此而向内弯曲,使得在使用中输送自该二或更多液体输送管的该等出口的液体流合并以形成合并的液体流。在此设置中,二或更多液体输送管可在间隔件及该壳架的内腔室的腔壁之间沿着/围绕间隔件而穿通。以此方式,对于给定的壳架,间隔件的宽度及其相对于壳架的出口端口的位置可用以确定该等管的该等出口的角度。

从上述内容可知,清楚的是,“间隔件”系导引该等管成为所欲的角度设置的组件。较佳的是,间隔件系独立组件。尽管间隔件并非在所有实施例中不可或缺,但间隔件可以为用合适的固定方式固定于壳架的独立组件,以限制或预防壳架及间隔件的相对移动。举例而言,可以螺钉、销、或栓塞将间隔件固定于壳架。在这样的实施例中,壳架可具有与在间隔件中的相应孔洞对准的通孔,以承接该螺钉、销、或栓塞。较佳的是该间隔件系可替换的/可移除之间隔件,可以其他(选用性地不同的)间隔件加以替换。这在液体配给装置能够结合不同间隔件的实施例中系特别有利的,因为可使用不同间隔件以使用相同壳架来完成不同设置。

一般而言,该壳架包住该等液体输送管,并协助支撑该等管。该壳架可为管状壳架,例如圆柱管状壳架(尽管其他剖面系可能的)。以此方式,可将该等液体输送管插入/通过管状壳架。

在一个实施例中,该壳架及该间隔件将该二或更多液体输送管夹持定位,且该壳架的该内腔室在该出口埠变窄或是朝向该出口埠变窄,以将该等液体输送管围绕该间隔件而弯曲,并从而将该等管的该等出口定向为该向内弯曲的设置。在此实施例中,该壳架的内腔室可向内呈锥形以在该出口埠或是朝向该出口埠产生该窄化。在这样的情况下,间隔件可以互补于壳架的锥形的锥形加以设置,其在壳架的锥形部分内延伸。这样的设置提供简单且有效的方法对装置提供以期望的设置形成的管道。

为了帮助定位液体输送管,间隔件较佳是具有适用于容纳该等液体输送管的一或更多通道/凹槽。选用性地,该壳架具有用以容纳该等液体输送管的一或更多通道。在间隔件及壳架两者都包含该等通道的情况下,该等通道可以是互补的,以在该壳架及该间隔件组装在该液体配给装置中时形成封闭的导管,俾以完全围绕该等管(例如藉由针对各液体输送管,在该壳架中提供半管(half-pipe)凹槽以及在间隔件中提供互补的半管凹槽)。选用性的,在壳架中没有相应信道的情况下将信道设置于间隔件中。由于能够在具有不同数量及/或设置的通道的不同间隔件之间切换以实施不同方案,而不会受壳架中的通道的干扰(否则当在不同间隔件之间切换时这可能会干扰正确的放置),因此在间隔件在壳架内为可替换的状况中,这后一实施例是特别有利的。较佳是,间隔件中的信道系开放信道(也就是说,它们没有将该等液体输送管完全包围),以俾助液体输送管的插入及移除。

在一个实施例中,液体配给装置具有两个液体输送管,该等液体输送管位于设于该间隔件的中/的上的两个(较佳是开放的)通道内。该等通道可沿间隔件的相对侧而穿通,以恰当地将该等管分隔/隔开。

在另一实施例中,液体配给装置具有三个液体输送管,其位于设于该间隔件的中/的上的三个(较佳是开放的)通道内。

在特别有利的实施例中,该壳架包括主体及可拆式帽盖,其中该可拆式帽盖包括该出口埠。以此方式,可将该可拆式帽盖移除以允许间隔件及液体输送管的调整。在这样的实施例中,该间隔件较佳是当将可拆式帽盖移除时是可移除的。以这个方式,为了维修的理由或是换成适用于不同方案的不同间隔件,可直接替换间隔件。可将可拆式帽盖经由任何合适的接合方式加以连结,诸如螺钉配合(螺纹接合)、摩擦配合(推入配合)、或卡扣配合。可将可拆式帽盖透过接合而与壳架的主体及/或间隔件附接。恰当地,间隔件系单独组件,当可拆式帽盖附接于液体配给装置时将间隔件固持/夹持定位,但是当将可拆式帽盖移除时,可将间隔件自由移除。

在一个优选的设置中,该液体配给装置包括:

壳架,该壳架在出口埠界定内腔室开口,该壳架具有主体及由摩擦配合或螺钉配合接合所连结的可拆式帽盖,其中该可拆式帽盖包含该出口埠;

间隔件,其位于该壳架的内腔室中;以及

二或更多液体输送管,其在间隔件及该壳架的内腔室的腔壁之间围绕间隔件而穿通,并延伸至该出口埠;

其中该间隔件具有在其外表面中的通道,其容纳该二或更多液体输送管,且该可拆式帽盖的内表面并不包含用以容纳该等液体输送管的通道。有利的是,在此实施例中,该可拆式帽盖系以稳固的螺钉配合或摩擦连结而固持定位,但在帽盖中缺乏管支撑通道意味着可旋转该帽盖以在不对间隔件及液体输送管施加显著旋转的情况下允许其移除。这意味着即使没有将间隔件/管相对于壳架的主体加以固定的安装的情况下,仍可将在帽盖的移除的过程中管的扭转最小化或消除。这意味着直接避免该等管变形或纠结,否则这可能损坏该等液体输送管且亦迫使间隔件向上进入该壳架而使其移除变得更加困难。这样的实施例亦可容许液体输送管的简单替换。特别的是,可拆式帽盖的移除抵销了在液体输送管上的夹持力,这允许了将液体输送管(向上地或向下)拉出该壳架。

在上方特别优选的设置中,主体可以是管状壳架(也就是说,中空管)。以此方式,可将该等液体输送管轻易地推入/插入该空心管且由该可拆式帽盖固定到位。

在特别优选的设置中,间隔件包含停止表面,该停止表面紧靠壳架的相应停止表面(例如,在壳架内)。互补的停止表面可用以帮助将间隔件放置在壳架内并防止间隔件过于推进壳架内。在一个实施例中,间隔件的停止表面系以轴环部分来提供。

在特定优选的实施例中,液体配给装置包括:

壳架,该壳架在出口埠界定内腔室开口,该壳架具有主体及可拆式帽盖,其中该可拆式帽盖包含该出口埠;

间隔件,其位于该壳架的内腔室中,该间隔件具有轴环部分以及向内锥形的部分;以及

二或更多液体输送管,其在该间隔件及该壳架的内腔室的腔壁之间围绕该间隔件而穿通,并延伸至该出口埠;

其中该间隔件具有在其外表面中的通道,其容纳该二或更多液体输送管,且将该等液体输送管在下部向内锥形的部分弯曲成它们的弯曲设置,且其中该间隔件的轴环部分紧邻该主体的下部部分(该主体的”出口”部分)且将该可拆式帽盖固持定位于该间隔件的轴环上(举例而言,通过与轴环的摩擦配合)。通过合适的固定方式将间隔件选用性的固定于壳架。有利的是,此设置提供组装特别简单并可靠的装置。特别是,可藉由以下方式来组装该装置:将液体输送管插入通过该壳架的该主体、将该等管放进设置于间隔件内的通道中、将间隔件推入在壳架的主体中的位置直到间隔件的轴环部分接触该壳架的主体的出口、以及最后将该可拆式帽盖推到/锁到间隔件的轴环上的位置,使得该等管采用所需的向内弯曲的设置。

较佳是,液体输送管系固持在该壳架内的独立部分(与壳架的整体部分相对)。该等管可能系塑料管,例如基于氟的管,诸如全氟烷氧基管。

所输送的液体通过的出口可能系用于以合适的流率输送液体的流/喷束的任何合适的形式。该出口可替代地称为“喷嘴”。出口可简单地系液体输送管的开口端。替代地,该出口可以系独立的喷嘴以导引该液体的流。该出口可具有与液体输送通过的导管相同的内径,或者可具有有些不同的形状─例如,具有较小的剖面以增加流率。出口的内径将取决于针对特定应用所欲的特定的流特性,但可能系例如至少2mm、至少3mm、至少4mm、至少5mm、或至少10mm。

较佳的是,二或更多液体输送管的该等出口落在上方针对“笔直流径交角”所给定的范围,例如在10°至40°之间、15°至35°之间、或20°至30°之间。

在本发明的清洁设备中,该等开口较佳系位于根据在上方针对“笔直流径交会高度”所给定的范围的在晶圆上方的高度。举例而言,该笔直流径交会高度可能系在2mm至100mm之间、5mm至50mm之间、或是10mm至40mm之间。

晶圆支撑件可为具有合适的晶圆抓取装置的可旋转平台。晶圆可由例如真空夹头(或夹具)、边缘抓取夹头、或白努利夹头(或夹具)的可旋转平台加以固持。本发明的清洁装置的清洁腔室可包含围绕该旋转平台及晶圆的环状液体收集器,以收集从晶圆表面流动的液体。

在更进一步的方面中,本发明提供在上述的设备及液体配给装置中使用的间隔件。在特别偏好的实施例中,该间隔件包括:

上部部分,具有用以将该间隔件固定于壳架的固定手段;

下部部分,具有向内锥形(例如,截头圆锥部分);

轴环部分,在该上部及下部部分之间,具有大于该上部及下部部分的宽度以帮助将该间隔件放置在壳架内;

其中,该间隔件的外表面包含用以收容液体输送管的二或更多通道,且其中该下部部分帮助将该等液体输送管弯曲成所欲的设置。

在更进一步的方面中,本发明提供部件套组,其用于组装根据本发明的液体配给装置。该套组包含:该壳架、用以放置在该壳架主体内的一或更多该间隔件,以及选用性的二或更多液体输送管(尽管后者可独立供应)。较佳是该套组包含至少两个具有不同数量的用以容纳该等液体输送管的通道之间隔件。举例而言,该套组可包含具有两个通道的第一间隔件、以及具有三个通道的第二间隔件。该套组的组件可具有上方简述的偏好及选用性的特征的任何者。特别是,该壳架可为多部件构造,其包括主体及可拆式帽盖。

附图说明

本发明的实施例现将参考随附图示仅以示例的方式加以说明,其中:

图1显示根据本发明的液体配给装置的透视图;

图2A及2B为图1的液体配给装置的剖面图,此二图显示了彼此正交的视图;

图3A、3B、3C为显示根据本发明的方法的液体输送序列的示意图;

图4为从根据本发明的液体配给装置的输送的示意图,以描绘在笔直流径交角与真实流径交角之间的偏差;

图5为显示根据本发明的方法的RCA清洁的实施方式的流程图;

图6A及6B为三管间隔件的顶部及底部的透视图;

图7为双管间隔件的底部的示意图;

图8A、8B、8C显示本发明的液体配给装置的可拆式帽盖,且分别是顶部透视图、底部透视图、及剖面图。

具体实施方式

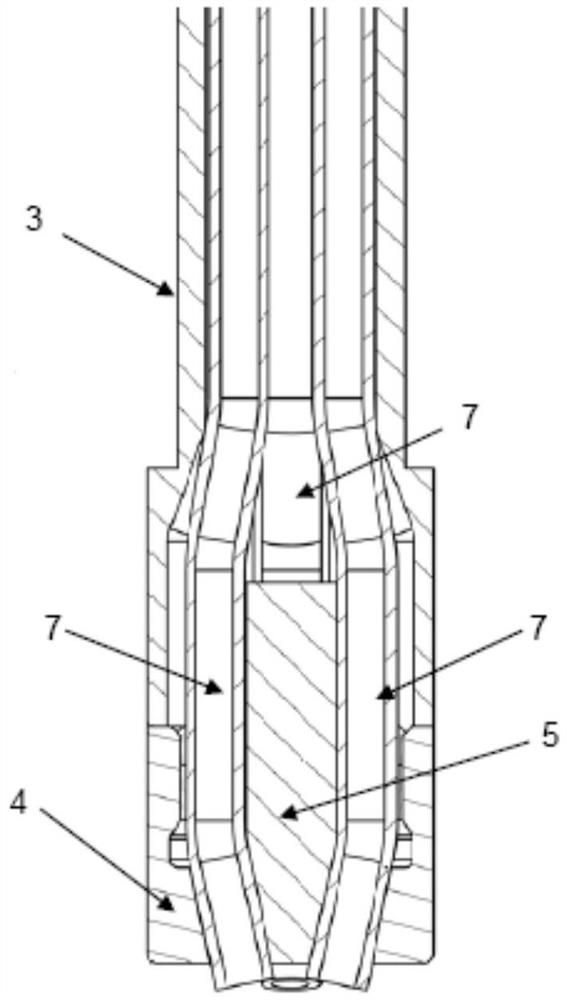

图1显示根据本发明的液体配给装置1。该装置结合具有主要部分3及可拆式帽盖4的管状壳架2。壳架包含由螺钉6固定定位之间隔件5(显示于后续图标中)、以及链接至液体储槽(未显示)的三个PFA管7(显示于后续图标中)。

图2A及2B为壳架2内部沿图1中分别以I-I及II-II表示的平面的剖面图。该壳架包住间隔件5及管7,由于设在可拆式帽盖4的内部表面的向内锥形以及间隔件5的相应锥形的外表面,后者以一个角度突出通过可拆式帽盖4的开口端。

图3A-C显示了示于图1-2的装置的操作。在图3A中,藉由从第一管11输送液体10的流至旋转的晶圆12上来进行第一冲洗步骤。接着,在图3B中,装置进入过渡时段,其中,在维持第一液体10从第一管11的输送的同时,从第二管11’输送液体10’的流。液体10及10’形成单一流,该单流在该旋转的晶圆的中心点冲击该旋转的晶圆。最后,在图3C中,液体10’的流在液体10的流停止的情况下继续,以实现第二清洗步骤。

图3B显示虚线,其指示假设液体从管11及11’沿笔直的路径射出的液体10及10’的理论流径。在流径相交处的点“P”相应于笔直流径交会高度,在此例中系在旋转的晶圆12的表面上方10mm处。以θS表示的笔直流径交角为26°。在此例中,由于液体流率与对旋转的晶圆12的表面的接近性意味着与笔直流动没有显著偏差,因此真实流径交角θT大约与基于笔直流动所计算出的相同。这与图4中显示的情况形成对比,其中,较低流率及较陡的喷嘴角度的组合意味着笔直流径角度θS大于真实流径角度θT,且同样地,真实交会高度低于基于笔直流径高度所预估的高度。

图5显示了使用示于图1-4中的三管液体配给装置的RCA清洁的实施方式,其中去离子水系配给自第一管,氨及过氧化氢在去离子水中的水性混合物系配给自第二管,且硫酸及过氧化氢在去离子水中的水性混合物系配给自第三管。阴影区域指示过渡阶段,在过渡阶段期间液体同时输送自相关的管。

图6A及6B更详细地显示图2之间隔件组件。间隔件20包含用于收容液体输送管(未显示)的三个信道21。该间隔件包含轴环22,其具有与壳架内腔室相当的直径,以将间隔件稳定地水平放置于该壳架内。轴环在其外表面上设有螺纹(未显示)以与在壳架内的相应螺纹契合。轴环亦具有:上连接面23,其邻接使用中的壳架的管状部分3的出口区(参见图2)以将间隔件垂直地放置在壳架内并防止壳架过于推入壳架内;以及下连接面,其连接在可拆式帽盖中的对应停止表面。在轴环下方,设有锥形部分24,其配合在壳架的对应向内锥形腔室的内,该锥形部分24将管弯曲到位。在轴环上方,扇形部分25(意即,在通道之间的”空的”区域)协助在间隔件插入壳架的过程中将摩擦最小化,且一般来说减少用于制造间隔件的材料的量。间隔件20亦包含具有螺钉孔27的锚部分26,螺钉孔27可用以使用螺钉将间隔件固定于壳架,如图2A中所示。图7为替代间隔件30,其仅具有两个用于收容液体输送管(未显示)的信道31,其他特征与间隔件20所示的那些相同。

图8A-C更详细地显示可拆式帽盖40的特征。图8A是帽盖40的剖面图。帽盖包含具有相应于间隔件20的轴环22的直径的上腔室41。上腔室的表面包含螺纹(未显示),其旋紧于设置在间隔件的轴环上的相应螺纹以将帽盖固持定位。帽盖亦具有下腔室42,下腔室42具有止于开放出口埠43的截头圆锥形状。下腔室具有~22°的圆锥角,其将液体输送管导引成为与间隔件的锥形部分结合的它们的向内弯折设置。上腔室41及下腔室43之间系中间腔室44,其具有较大的直径用以允许塑料液体输送管在它们被弯曲定位时向外凸出,并且用以避免管的摩擦。图8B及8C分别显示往上腔室41及下腔室42看入的帽盖的视图,其在出口埠43描绘较窄的剖面。

以恰当的方式、以其特定形式、或者就执行所揭露的功能的手段、或是用以获得所揭露的结果的方法或程序而言来表示的在前述内容中、或在以下专利申请范围中、或在随附图标中揭露的特征可能单独地、或以这些特征的任何组合的方式描述来以其各种形式实现本发明。

尽管本发明已与上述范例实施例结合描述,当给予本揭露时,许多等效调整及变化将对所属领域具有通常知识者而言显而易见。因此,上方阐述的本发明的示例性实施例应视为说明性的而非限制性的。在不偏离本发明的精神及范畴的情况下可对所述的实施例做出各种变化。

为了避免任何怀疑,此处所提供的任何理论解释系为了提高读者的了解的目的而提供。本案发明人并不希望受任何这些理论解释束缚。

此处所使用的任何章节标头仅系为了组织的目的而不应视为对所述的申请目标的限制。

除非上下文需要,否则在此说明书通篇,包含其后的申请专利范围,字词”包括”及”包含”及其变化形将理解为意指包含所述的整数或步骤或一组整数或步骤,而不是排除任何其他整数或步骤或其他组整数或步骤。

必须注意的是,如在说明书及所附申请专利范围中所使用,除非上下文中另外明确说明,单数形态”一”、”一个”、及”该”包含复述形态。范围可能在此处表示为从”约”一个特定值、及/或到”约”另一个特定值。当表示了这样的范围时,另一实施例包含从该一个特定值及/或到其他特定值。同样地,当藉由使用先前的”约”将数值表示为近似值时,将理解的是特定数值形成另一实施例。与数值相关的用语”约”系选用性的且表示例如+/-10%。

- 晶圆清洗装置、晶圆处理设备及晶圆清洗方法

- 晶圆清洗设备的控制方法、控制装置及晶圆清洗设备