显示面板及其制作方法

文献发布时间:2023-06-19 10:48:02

技术领域

本发明涉及显示技术领域,尤其涉及一种显示面板及其制作方法。

背景技术

随着显示应用的多元化发展,产品的新颖功能要求结构设计不断创新,区别于传统设计的新结构对材料的性能要求更高。

目前,在柔性弯折拼接等产品结构中为了增加结构的柔韧性、降低寄生电容、减少工艺流程以及节省成本等目的,经常把有机绝缘层与金属直接接触,但由此带来的有机绝缘层附着力不足,容易发生剥离,且有机绝缘膜与金属直接接触,导致金属被腐蚀等问题难以克服。

而现有技术中常采用HMDS(六甲基二硅氮烷)对玻璃进行处理,以增强其对有机绝缘层的黏附力,但是该方法能对SiOX/SiNX/Mo等膜层起作用,对Cu/Al等金属没有作用,无法提高有机绝缘层与金属之间的黏附力。

发明内容

本发明实施例提供一种显示面板及其制作方法,能够解决现有技术中,由于有机绝缘层与金属层之间黏附力不足,导致有机绝缘层容易发生剥离,且金属层与有机绝缘层直接接触易被腐蚀的技术问题。

为解决上述技术问题,本发明实施例提供一种显示面板,其包括:

金属层;

单分子自组装薄膜,覆盖于所述金属层表面,且所述单分子自组装薄膜具有疏水性;以及

有机绝缘层,设置于所述单分子自组装薄膜上。

在本发明的一种实施例中,形成所述单分子自组装薄膜的材料包括十八烷基三甲氧基硅烷、十六烷基三甲氧基硅烷以及辛基三甲氧基硅烷中的至少一种。

在本发明的一种实施例中,所述单分子自组装薄膜与所述金属层之间形成有化学键,且所述化学键包括硅氧键。

在本发明的一种实施例中,所述显示面板包括绑定区,所述金属层包括位于所述绑定区的金属走线,所述单分子自组装薄膜覆盖于所述金属走线的表面。

在本发明的一种实施例中,所述显示面板包括显示区,所述金属层包括位于所述显示区的薄膜晶体管器件,所述单分子自组装薄膜覆盖于所述薄膜晶体管器件的表面。

在本发明的一种实施例中,所述薄膜晶体管器件包括源极和漏极,其中,所述源极和/或所述漏极具有电性连接区,且所述单分子自组装薄膜在所述薄膜晶体管器件上的正投影位于所述电性连接区之外。

根据本发明的上述目的,提供一种显示面板的制作方法,所述方法包括以下步骤:

形成金属层于基板上;

形成单分子自组装薄膜于所述金属层表面,且所述单分子自组装薄膜具有疏水性;以及

形成有机绝缘层于所述单分子自组装薄膜上。

在本发明的一种实施例中,所述形成金属层于基板上包括:形成图案化的所述金属层于所述基板上,其中,所述显示面板包括显示区以及邻接所述显示区的绑定区,且所述金属层包括对应所述显示区设置于所述基板上的薄膜晶体管器件,以及对应所述绑定区设置于所述基板上的金属走线。

在本发明的一种实施例中,所述形成单分子自组装薄膜于所述金属层表面包括:

对所述金属层进行清洗处理;以及

将R-Si-(OCH

在本发明的一种实施例中,所述方法还包括:

对所述有机绝缘层进行图案化处理;

去除未被所述有机绝缘层覆盖的所述单分子自组装薄膜;以及

对所述金属层进行图案化处理。

本发明的有益效果:相较于现有技术,本发明通过在金属层表面形成致密的单分子自组装薄膜,可以保护金属层不受酸性离子的腐蚀,并可以提高金属层与有机绝缘层之间的黏附力,防止有机绝缘层发生剥离,进而可以提高显示面板的良品率。

附图说明

下面结合附图,通过对本发明的具体实施方式详细描述,将使本发明的技术方案及其它有益效果显而易见。

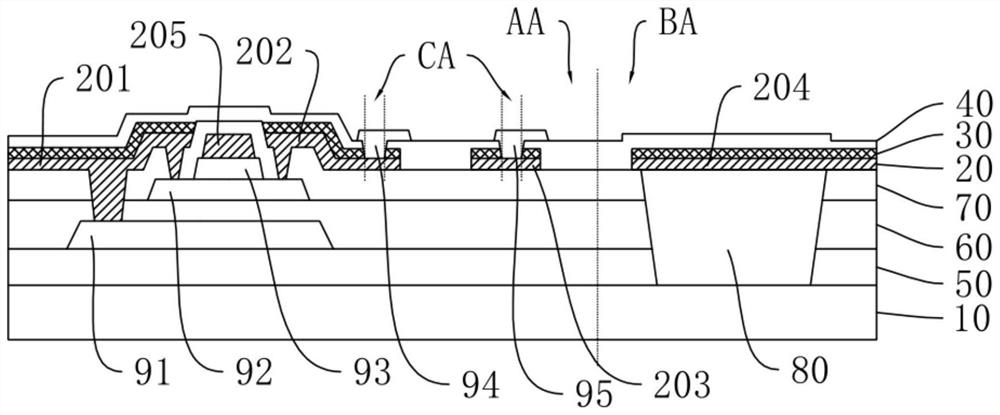

图1为本发明实施例提供的显示面板的结构示意图;

图2为本发明实施例提供的显示面板的制作方法流程图;

图3为本发明实施例提供的一种单分子自组装薄膜与金属层之间的分子结合结构示意图;

图4为本发明实施例提供的另一种单分子自组装薄膜与金属层之间的分子结合结构示意图;

图5为本发明实施例提供的另一种单分子自组装薄膜与金属层之间的分子结合结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

本发明实施例针对现有的显示面板及其制作方法,由于有机绝缘层与金属层之间黏附力不足,导致有机绝缘层容易发生剥离,且金属层与有机绝缘层直接接触易被腐蚀的技术问题。

为解决上述技术问题,本发明实施例提供一种显示面板,请参照图1,所述显示面板包括:金属层20;单分子自组装薄膜30,覆盖于所述金属层20表面,且所述单分子自组装薄膜30具有疏水性;以及有机绝缘层40,设置于所述单分子自组装薄膜30上。

在实施应用过程中,现有的显示面板为了增加结构的柔韧性、降低寄生电容、减少工艺流程以及节省成本等目的,经常把有机绝缘层与金属层直接接触,但由此带来的有机绝缘层与金属层之间的附着力不足,容易发生剥离,且有机绝缘膜与金属层直接接触,导致金属层被腐蚀,而本发明实施例中,通过在所述金属层20表面制备单分子自组装薄膜30,一方面可以增加所述有机绝缘层40的黏附力,可以防止所述有机绝缘层40发生剥离,另一方面,将所述有机绝缘层40与所述金属层20隔离开,避免了所述金属层20与所述有机绝缘层40直接接触,即可避免所述金属层20被所述有机绝缘层40中的酸性离子腐蚀,提高了显示面板的良品率。

具体地,请继续参照图1,所述显示面板包括基板10、设置于所述基板10上的阻挡层50、设置于所述阻挡层50上的缓冲层60、设置于所述阻挡层50上并藉由所述缓冲层60所覆盖的遮光层91,设置于所述缓冲层60上的层间绝缘层70,设置于所述层间绝缘层70上的金属层20,设置于所述金属层20上的单分子自组装薄膜30,以及设置于所述单分子自组装薄膜30上的有机绝缘层40。

所述显示面板包括显示区AA以及邻接所述显示区AA的绑定区BA,且所述显示面板还包括对应所述显示区AA设置于所述基板10上的薄膜晶体管器件,其中,所述薄膜晶体管器件对应设置于所述遮光层91上方,所述显示面板对应所述绑定区BA形成有开孔,并制备有机填充层80于所述开孔内,既可以缓冲应力,又可以避免产生膜层段差,以提供平齐的膜层表面。

在本发明实施例中,所述金属层20包括对应所述显示区AA设置于所述基板10上的源极201、漏极202与栅极205,以及对应所述绑定区BA设置于所述基板10上的金属走线204,需要说明的是,位于所述绑定区BA内的所述金属层20包括所述金属走线204,还可以包括其他导通元件,例如绑定端子或连接件,且本发明实施例中以所述金属走线204为例进行说明。

具体地,所述源极201以及所述漏极202设置于所述层间绝缘层70上,所述薄膜晶体管器件还包括设置于所述缓冲层60上的有源层92,所述栅极205设置于所述有源层92上方,且所述有源层92与所述栅极205之间设置有栅绝缘层93,其中,所述源极201以及所述漏极202通过贯穿所述层间绝缘层70的过孔与所述有源层92两侧搭接,且所述源极201还通过贯穿所述层间绝缘层70以及部分所述缓冲层60的过孔与所述遮光层91搭接。

所述金属走线204设置于所述层间绝缘层70以及所述有机填充层80上。

进一步地,对应所述绑定区BA内,所述单分子自组装薄膜30覆盖于所述金属走线204表面,对应所述显示区AA内,所述单分子自组装薄膜30覆盖于所述源极201以及所述漏极202表面,其中,所述源极201和/或所述漏极202具有电性连接区CA,所述显示面板还包括通过贯穿所述有机绝缘层40的过孔连接于所述漏极202的所述电性连接区CA的电极元件94,且所述单分子自组装薄膜30在所述薄膜晶体管器件上的正投影位于所述电性连接区CA之外,如图1所示,所述漏极202具有所述电性连接区CA,则所述单分子自组装薄膜30避开所述电性连接区CA设置于所述漏极202的表面,以避免对所述漏极202与所述电极元件94之间的电性连接产生影响。

另外,所述金属层20对应所述显示区AA还包括第一导通层203,且所述第一导通层203也具有所述电性连接区CA,所述显示面板还包括通过贯穿所述有机绝缘层40的过孔连接于所述第一导通层203的所述电性连接区CA的第二导通层95,其中,所述第一导通层203以及所述第二导通层95皆可包括信号走线或电极,以实现信号的传输,且在本发明实施例中,所述单分子自组装薄膜30避开所述电性连接区CA设置于所述第一导通层203表面。

所述有机绝缘层40设置于所述单分子自组装薄膜30上,即所述金属层20与所述有机绝缘层40之间藉由所述单分子自组装薄膜30所隔开,且所述有机绝缘层40的材料包括有机光阻材料。

在本发明实施例中,形成所述单分子自组装薄膜30的材料包括十八烷基三甲氧基硅烷、十六烷基三甲氧基硅烷以及辛基三甲氧基硅烷中的至少一种,通过上述物质,在所述金属层20表面形成一层致密的单分子层,即所述单分子自组装薄膜30,其中,所述单分子自组装薄膜30与所述金属层20之间形成有化学键,且所述化学键包括硅氧键,且所述单分子自组装薄膜30与所述金属层20之间分子结合结构如下所示:

其中,R包括十八烷基、十六烷基以及辛基中的至少一种,以增强所述单分子自组装薄膜30与所述金属层20之间的黏附力,提高了膜层结合强度。

所述单分子自组装薄膜30具有疏水性,即可改变所述金属层20的亲水界面,与所述有机绝缘层40相接触的为所述单分子自组装薄膜30,由于所述单分子自组装薄膜30具有疏水性,即亲有机层,表面能降低,表面接触角减小,同时膜层间分子间作用力增强,使得所述单分子自组装薄膜30与所述有机绝缘层40之间具有强的黏附力,进而可以防止所述有机绝缘层40发生剥离,同时,所述单分子自组装薄膜30为一层致密薄膜,可以覆盖所述金属层20,以防止所述金属层20被腐蚀。

需要说明的是,本发明实施例中提供的所述单分子自组装薄膜30可设置于所述显示面板中的任意金属与有机层之间,以起到增强膜层黏附力以及保护金属的作用。

综上所述,本发明实施例通过在金属层表面设置所述单分子自组装薄膜30,由于所述单分子自组装薄膜30与所述有机绝缘层40之间具有较强的膜层黏附力,进而可以防止所述有机绝缘层40发生剥离,同时所述单分子自组装薄膜30覆盖所述金属层20,可以保护所述金属层20不被酸性离子腐蚀,提高了所述显示面板的良品率。

另外,本发明实施例还提供一种上述显示面板的制作方法,请参照图1以及图2,所述显示面板的制作方法包括以下步骤:

S10、形成金属层20于基板10上。

可参照常规工艺制备所述阻挡层50、所述缓冲层60、所述遮光层91、所述层间绝缘层70、所述有源层92、所述栅绝缘层93以及所述有机填充层80于所述基板10上,在此不再赘述。

制备金属层20于所述基板10上,即制备金属层20于所述层间绝缘层70、所述有机填充层80以及所述栅绝缘层93上,并对所述金属层20进行图案化处理,以形成位于所述绑定区BA内的金属走线204、位于所述显示区AA内的薄膜晶体管器件以及所述第一导通层203,且所述薄膜晶体管器件包括源极201、所述漏极202以及所述栅极205。

其中,所述金属层20的材料包括铜、铝或其他导电金属材料,在此不作限定。

S20、形成单分子自组装薄膜30于所述金属层20表面,且所述单分子自组装薄膜30具有疏水性。

对所述金属层20表面进行清洗处理,且所述清洗处理的方法包括EUV(极紫外光清洗)、Chemical(化学清洗)以及DIW(去离子水清洗),以去除所述金属层20表面的有机颗粒等表面异物,同时,上述清洗过程将会在所述金属层20表面形成羟基基团。

在一定温度下,将单分子以及水汽进行气相处理60s至200s,以形成单分子自组装薄膜30于所述金属层20表面,且所述单分子的结构通式为R-Si-(OCH

在水汽环境下,与Si相连接的甲氧基水解形成羟基。

与Si相连接的羟基与所述金属层20上的羟基结合,脱去H

具体地,当所述单分子为十八烷基三甲氧基硅烷时,在260℃下,将十八烷基三甲氧基硅烷与水汽进行气相处理100s,以在所述金属层20表面形成致密的单分子自组装薄膜30,且所述单分子自组装薄膜30与所述金属层20之间分子结合结构如图3所示。

当所述单分子为十六烷基三甲氧基硅烷时,在260℃下,将十六烷基三甲氧基硅烷与水汽进行气相处理100s,以在所述金属层20表面形成致密的单分子自组装薄膜30,且所述单分子自组装薄膜30与所述金属层20之间分子结合结构如图4所示。

当所述单分子为辛基三甲氧基硅烷时,在260℃下,将辛基三甲氧基硅烷与水汽进行气相处理100s,以在所述金属层20表面形成致密的单分子自组装薄膜30,且所述单分子自组装薄膜30与所述金属层20之间分子结合结构如图5所示。

在本发明实施例中,所述单分子自组装薄膜30覆盖于所述源极201以及所述金属走线204表面,所述单分子自组装薄膜30避开所述电性连接区CA覆盖于所述漏极202以及所述第一导通层203表面。

形成致密的所述单分子自组装薄膜30于所述金属层20表面,进而可以保护所述金属层20,避免所述金属层20被酸性离子腐蚀。

S30、形成有机绝缘层40于所述单分子自组装薄膜30上。

采用有机光阻制备有机绝缘层40与所述单分子自组装薄膜30上,由于所述单分子自组装薄膜30具有疏水性表面,进而增强了与所述有机绝缘层40之间的膜层黏附力,提高了所述有机绝缘层40的粘接强度,防止了所述有机绝缘层40发生剥离。

需要说明的是,当形成所述金属层20、所述单分子自组装薄膜30以及所述有机绝缘层40的层叠结构之后,如还需要对所述金属层20进行蚀刻,可采用所述有机绝缘层40作为掩膜版,即形成图案化的所述有机绝缘层40,并采用干法蚀刻去除未被所述有机绝缘层40覆盖的所述单分子自组装薄膜30,以使得部分所述金属层20裸露,并对裸露的所述金属层20进行蚀刻处理,得到所需要的金属图案。

且后续所述电极元件94、所述第二导通层95可参照常规工艺进行制备,在此不再赘述。

本发明实施例通过在金属层表面设置所述单分子自组装薄膜30,由于所述单分子自组装薄膜30与所述有机绝缘层40之间具有较强的膜层黏附力,进而可以防止所述有机绝缘层40发生剥离,同时所述单分子自组装薄膜30覆盖所述金属层20,可以保护所述金属层20不被酸性离子腐蚀,提高了所述显示面板的良品率。

另外,本发明实施例还提供一种显示装置,且所述显示装置包括上述实施例中所述的显示面板,且所述显示装置可包括Micro LED以及MINI LED等。

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

以上对本发明实施例所提供的一种显示面板及其制作方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例的技术方案的范围。

- 驱动走线的制作方法、显示面板及显示面板的制作方法

- 显示基板的制作方法、显示面板的制作方法及显示面板