一种泵阀一体模组

文献发布时间:2023-06-19 10:52:42

技术领域

本申请涉及流体输送的技术领域,尤其是涉及一种泵阀一体模组。

背景技术

相关技术中,为了节约泵与阀的安装空间,常会将阀与泵安装在一起而形成一个模组。

参照公开号为CN110949214A的发明申请公开了一种用以调整气囊的泵阀一体模组。参照图1,该泵阀一体模组包括一阀组合件,以及一流体供应组件。阀组合件还具有一电控组件,电控组件可依据预定的压力设定值或依据预定的致动模式来控制流体供应组件及阀组合件。

针对上述中的相关技术,发明人认为存在有以下缺陷:电控组件既能控制流体供应组件也能控制阀组合件,因而电控组件需设置引线进行电连接,以至于电控组件结构复杂。

发明内容

为了简化流体供应组件和阀组合件之间的电控连接,本申请的目的是提供一种泵阀一体模组。

本申请提供的一种泵阀一体模组采用如下的技术方案:

一种泵阀一体模组,包括流体供应组件和阀组合件,所述流体供应组件包括马达结构和设置于所述马达结构的泵头,所述马达结构具有接电引脚,所述阀组合件具有接电端子,所述马达结构具有转轴端和引脚端,所述泵头安装于所述转轴端,所述阀组合件安装于所述引脚端,所述引脚端上设置有电控件,所述接电引脚和所述接电端子均连接于所述电控件。

通过采用上述技术方案,流体供应组件的接电引脚和阀组合件的接电端子均位于马达结构的引脚端,且均直接与电控件连接,从而减少了引线的使用,由此,使得本申请具有简化流体供应组件和阀组合件之间电控连接的效果。

可选的,所述马达结构的引脚端上具有供所述电控件和所述阀组合件的安装座。

通过采用上述技术方案,电控件与阀组合件通过安装座与马达结构连接,从而提高电控件和阀组合件的安装稳定性。

可选的,所述马达结构包括转子部和壳套,所述壳套内形成有用于容置所述转子部的安装腔,所述壳套的一端具有与所述安装腔连通的安装开口,所述安装座封闭所述安装开口。

通过采用上述技术方案,安装座封合壳套的安装开口以使安装座能够代替传统马达壳套上的端盖,从而减少端盖的成本以使该马达结构能够降低该泵阀一体模组的成本。

可选的,所述电控件和所述阀组合件均安装于所述安装座远离所述泵头的一面,所述阀组合件位于所述电控件远离所述安装座的一侧且遮挡所述电控件。

通过采用上述技术方案,阀组合件遮挡安装槽的开口以减少电控件与外界的接触,从而起到对电控件的保护作用。

可选的,所述泵头具有流体输送流道,所述安装座上具有用于向所述阀组合件输送流体的流体转运流道,所述流体输送流道与所述流体转运流道连通。

通过采用上述技术方案,流体转运流道的设置增加了该泵阀一体模组整体输送流体的流道长度,通过延长输送流体的流道能够有效降低该泵阀一体模组的噪音。

可选的,所述阀组合件具有流体进入端,所述流体转运流道靠近所述泵头的一侧形成有与所述流体输送流道连通的流体转运进入腔,所述流体转运流道内安装有用于允许流体从所述流体转运进入腔进入的逆止阀。

通过采用上述技术方案,逆止阀仅在流体从流体转运进入腔进入的时候开启,从而限制流体自阀组合件回流到泵头中,由此,使得该泵阀一体模组能够在对气袋等存储流体的储存件进行输送流体时,限制流体的回流,并在输送流体结束后保持储存件内压力的稳定。

可选的,所述安装座上设置有接阀管,所述接阀管连通所述流体进入端和所述流体转运流道,所述逆止阀包括用于封闭所述流体转运进入腔的阀头和提供给所述阀头朝向所述流体转运进入腔弹力的复位弹性件,所述阀头位于所述复位弹性件靠近所述流体转运进入腔的一侧,所述复位弹性件的一端压紧于所述接阀管且另一端压紧于所述阀头。

通过采用上述技术方案,流体进入时,泵头输送来的流体推动阀头克服复位弹性件的弹力以使流体转运进入腔打开,从而使得流体可以流向阀组合件;流体输送完毕后,阀头在复位弹性件的弹力作用下封闭流体转运进入腔,从而使得气袋内的流体压力保持稳定。

可选的,所述流体转运进入腔包括至少两段平行设置的流通孔段,相邻两个流通孔段通过连接孔段连通。

通过采用上述技术方案,将流体转运进入腔分为多个流通孔段后,并用连接孔段连接,连接孔段的长度有效增加了流体转运进入腔的流道长度,从而使得该泵阀一体模组能够进一步延长流道以降低噪音。

可选的,所述连接孔段具有位于安装座侧壁的开口,所述连接孔段内安装有密封件。

通过采用上述技术方案,为了便于实现连接孔段的生产加工,可以安装座的侧壁开设连接孔,因此安装座的侧壁上会形成开口,此时通过密封件密封开口以保证流体转运进入腔流体进入的稳定性,由此,使得在保证流体转运进入腔内流体压力稳定的同时提高连接孔段生产的便捷性。

综上所述,本申请包括以下至少一种有益技术效果:

1.流体供应组件的接电引脚和阀组合件的接电端子均位于马达结构的引脚端,且均直接与电控件连接,从而减少了引线的使用,由此,使得本申请具有简化流体供应组件和阀组合件之间电控连接的效果;

2.安装座封合壳套的安装开口以使安装座能够代替传统马达壳套上的端盖,从而减少端盖的成本以使该马达结构能够降低该泵阀一体模组的成本;

3.流体转运流道的设置增加了该泵阀一体模组整体输送流体的流道长度,通过延长输送流体的流道能够有效降低该泵阀一体模组的噪音。

附图说明

图1是背景技术中相关技术的整体结构示意图;

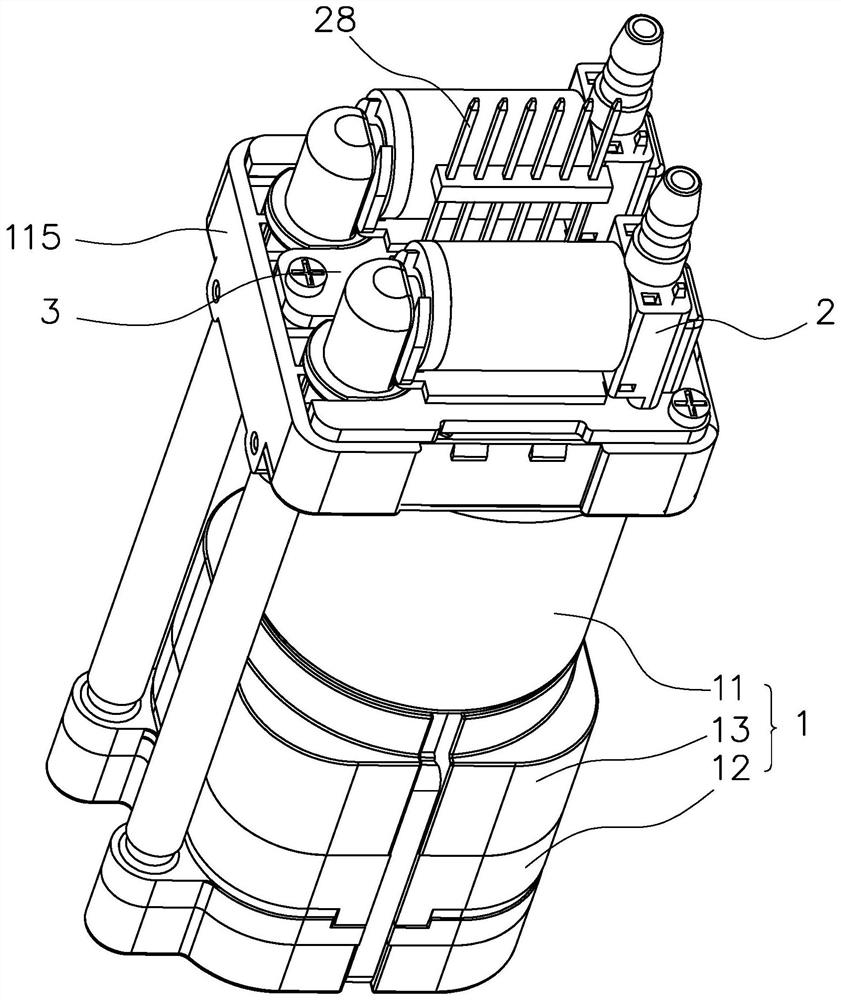

图2是本申请实施例流体供应组件视角的结构示意图;

图3是本申请实施例阀组合件视角的结构示意图;

图4是本申请实施例的爆炸结构示意图;

图5是本申请实施例的剖视结构示意图。

图中,0、引线;1、流体供应组件;11、马达结构;111、转轴端;112、引脚端;113、转子部;1131、接电引脚;114、壳套;1141、安装腔;115、安装座;1151、流体转运流道;1152、流体转运进入腔;11521、流通孔段;11522、连接孔段;1153、密封件;1154、逆止阀;1155、接阀管;12、泵头;121、阀座;122、阀膜;123、泵盖;124、流体输送管;125、流体输送流道;126、过滤棉;13、输送合件;2、阀组合件;21、流体进入端;22、流体排出端;23、流体泄压端;24、框架;25、骨架;26、流体转运通道;27、线圈;28、接电端子;29、动磁体;291、密封阀芯;292、推力弹性件;3、电控件。

具体实施方式

以下结合附图1-5,对本申请作进一步详细说明。

本申请实施例公开一种泵阀一体模组。

参照图2和图3,一种泵阀一体模组包括流体供应组件1和阀组合件2,流体供应组件1用于输送流体,阀组合件2用于将流体供应组件1输送来的流体送至气袋等流体的储存件中。流体输送完毕后储存件需要保压时,流体供应组件1能够保持储存件内压力的稳定。储存件需要泄压时,阀组合件2能够切换流路方向以使储存件内的流体能够释放。

参照图4和图5,流体供应组件1包括马达结构11和设置于马达结构11的泵头12,马达结构11与泵头12之间通过输送合件13连接。马达结构11通电能够输出扭矩,输送合件13在扭矩的驱动下向泵头12泵送流体,泵头12用于向阀组合件2输送流体。

马达结构11包括转子部113和壳套114。壳套114大体呈筒状设置,以使壳套114内形成有供转子部113安装的安装腔1141。壳套114的一端封闭且另一端开口,以使壳套114具有开口端和封闭端。壳套114的开口端上形成有与安装腔1141连通的安装开口。转子部113主要包括磁铁、金属芯片、卷线、整流子和输出转轴构成,转子部113还对应设置有电刷和电连接于电刷的接电引脚1131,电刷和接电引脚1131配合以使转子部113能够通过输出转轴输出扭转力。转子部113的构成、位置关系和连接关系均为本领域技术人员所熟知的,此处不再详述。在本实施例中,转子部113的接电引脚1131自壳套114的安装开口穿出至壳套114外以使壳套114安装开口所在的一端为马达结构11的引脚端112,壳套114上引脚端112相对的一端为马达结构11的转轴端111,输出转轴远离接电引脚1131的一端自转轴端111穿出到壳套114外。

继续参照图4和图5,马达结构11的转轴端111用于安装泵头12,输送合件13设置于马达结构11的输出转轴。泵头12可以为任意一款使用马达结构11输出转轴产生的扭矩作为驱动力的泵头12。泵头12具有用于向阀组合件2输送流体的流体输送流道125,流体输送流道125可以通过在泵头12上开设送气孔或是在泵头12上设置流体输送管124的方式形成。

在本实施例中,泵头12包括沿着远离马达结构11方向依次设置的阀座121、阀膜122以及泵盖123。阀座121与泵盖123固定连接,阀座121与泵盖123之间形成有输出室。阀座121上一体成型有流体输送管124,流体输送管124内形成的流体输送流道125与输出室连通。对于泵头12相关部件的连接位置关系是本领域普通技术人员所熟悉的,此处不再详述。

值得一提的是,输出室内与流体输送流道125连接的位置设置有过滤棉126,过滤棉126能够过滤泵头12输出流体中的丝屑等杂物,从而减少阀组合件2气密不良的情况发生。

继续参照图4和图5,马达结构11的引脚端112用于安装阀组合件2。阀组合件2主要由至少一个三通电磁阀构成,三通电磁阀可以是市面上常规的电磁阀,也可以根据需要对应设计。主要由三通电磁阀构成的阀组合件2具有流体进入端21、流体排出端22和流体泄压端23。流体进入端21供泵头12输送来的流体进入,流体排出端22用于与储存件连接以向储存件充气,流体泄压端23用于供出储存件内的流体排出泄压。

在本实施例中,三通电磁阀包括框架24、骨架25、线圈27、接电端子28和动磁体29。框架24与安装座115固定连接,骨架25安装于框架24内,线圈27包绕于骨架25外侧且位于框架24内。骨架25内形成有流体转运通道26,流体进入端21、流体排出端22和流体泄压端23之间通过流体转运通道26相互连通。动磁体29在流体转运通道26内能够向着靠近或远离流体泄压端23的方向滑动,从而对流体泄压端23的启闭进行控制。动磁体29靠近流体转运通道26的一端安装有密封阀芯291,密封阀芯291用于对流体转运通道26开口进行抵触封闭或脱离开启,动磁体29的另一端安装有推力弹性件292,推力弹性件292为弹簧,推力弹性件292的端部与框架24固定连接,推力弹性件292用于给密封阀芯291提供向流体泄压端23移动的弹力。对于阀组合件2相关部件的连接位置关系是本领域普通技术人员所熟悉的,此处不再详述。

继续参照图4和图5,为了实现阀组合件2的安装,壳套114的引脚端112上设置有供阀组合件2安装的安装座115,阀组合件2位于安装座115远离泵头12的一侧。安装座115上具有用于向阀组合件2输送流体的流体转运流道1151,流体转运流道1151连通流体输送流道125与流体进入端21。具体地,流体转运流道1151靠近阀组合件2的一侧设置有与安装座115连接的接阀管1155,接阀管1155连通流体进入端21和流体转运流道1151。流体转运流道1151靠近泵头12的一侧形成有与流体输送流道125连通的流体转运进入腔1152,流体转运流道1151与流体输送管124之间通过管道连接。流体转运进入腔1152包括至少两段平行设置的流通孔段11521,相邻两个流通孔段11521通过连接孔段11522连通。连接孔段11522的设置进一步增加了流体转运流道1151的长度,以增加降噪效果。在本实施例中,流通孔段11521的数量为两个,连接孔段11522的数量对应为一个。连接孔段11522具有位于安装座115侧壁的开口,连接孔段11522内安装有密封件1153,密封件1153为密封塞或钢珠,密封件1153能够与连接孔段11522内壁完全贴合以实现连接孔段11522开口的密封闭合。

需要说明的是,流体转运流道1151内安装有用于允许流体从流体转运进入腔1152进入的逆止阀1154。逆止阀1154包括用于封闭流体转运进入腔1152的阀头和提供给阀头朝向流体转运进入腔1152弹力的复位弹性件,复位弹性件为弹簧。阀头位于复位弹性件靠近流体转运进入腔1152的一侧,复位弹性件的一端压紧于接阀管1155且另一端压紧阀头。流体进入时,泵头12输送来的流体推动阀头克服复位弹性件的弹力以使流体转运进入腔1152打开,从而使得流体可以流向阀组合件2;流体输送完毕后,阀头在复位弹性件的弹力作用下封闭流体转运进入腔1152,从而使得储存件内的流体压力保持稳定。

为了实现对流体供应组件1和阀组合件2之间的电性控制,安装座115远离泵头12的一面上安装有电控件3,电控件3可以为电路板。

接电引脚1131和接电端子28均通过焊接的方式固定连接于电控件3。阀组合件2位于电控件3远离安装座115的一侧且全部或部分遮挡电控件3,从而减少电控件3与外界的接触,从而起到对电控件3的保护作用。

本申请实施例一种泵阀一体模组的实施原理为:

(1)输送流体时,马达结构11提供给泵头12驱动力以使流体经由泵头12的流体输送流道125流向安装座115的流体转运流道1151,流体转运流道1151内的阀头在流体压力的作用下克服复位弹性件的弹力以使流体转运进入腔1152打开,而后流体依次通过安装座115的流体转运流道1151、阀组合件2的流体进入端21、阀组合件2的流体排出端22,最终排出进入储存件内;

(2)储存件内流体保压时,泵头12停止输送流体,线圈27保持不通电的状态,此时动磁体29在推力弹性件292的作用下推动密封阀芯291封闭阀组合件2的流体泄压端23,此时阀头在复位弹性件的弹力和阀体内的流体压力共同作用下抵紧封闭流体转运进入腔1152,从而密封流体转运进入腔1152以使储存件内的流体不回流,从而实现保压效果;

(3)泄压时,线圈27通电产生磁场,动磁体29在磁场作用下克服推力弹性件292的弹力以使动磁体29向着远离流体泄压端23的方向移动,密封阀芯291脱离流体泄压端23的开口以使流体泄压端233打开,此时储存件内的流体会经由流体排出端22回流进入流体泄压端23,最后从流体泄压端23排出至外界,从而实现储存件的泄压。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、 “上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种泵阀一体模组

- 一种泵阀一体模组