一种钻井液泥浆负压筛分系统

文献发布时间:2023-06-19 10:52:42

技术领域

本发明涉及钻井液处理技术领域,特别是涉及一种钻井液泥浆负压筛分系统。

背景技术

在石油等能源开采过程中产生的钻井液中包含有添加剂等有毒有害成分,直接排入环境中会造成环境污染,比如污染地表和地下水资源,重金属滞留在土壤中影响植物的生长和微生物的繁殖,同时因植物吸收富集而危害人畜的健康,所以在排放钻井液之前都需要对钻井液进行处理使其满足环保要求。

现有技术中的钻井液净化通常包括:使用振动筛筛分大的固相颗粒,筛分后的钻井液进入沉砂仓后,再依次流入除气仓、除砂仓、除泥仓和离心机仓,除气仓中通过除气器对钻井液进行脱气处理,除砂仓中的除砂器将钻井液中44~74μm的固相颗粒清除,除泥仓用于除去钻井液中15~44μm的固相颗粒,离心机仓用于除去钻井液中2~15μm的固相颗粒,从而完成钻井液的净化,将净化后的钻井液储存后可以再次打入井筒中利用。

现有技术中振动筛过滤后的钻井液需要多级液固分离后才能让钻井液满足净化要求,使得使用的设备较多,整个系统占地面积大,不利于像海上钻井等钻井平台小的场合使用,且现有技术中的振动筛依靠滤网的振动进行固液分离,液体很容易在滤网上形成水膜使液体不能充分地穿过滤网,降低了筛分效率和筛分效果。

发明内容

针对现有技术中的上述问题,本发明提供了一种钻井液泥浆负压筛分系统,解决了现有技术中钻井液固液分离设备占地面积大、分离效果差的问题。

为了达到上述发明目的,本发明采用的技术方案如下:

提供一种钻井液泥浆负压筛分系统,其包括呈环形的滤带和驱动滤带周向转动并振动的第一驱动机构,滤带上设置有使滤带的过滤部绷紧的张紧机构,过滤部的上方设置有进液机构,进液机构内设置有防直冲机构,过滤部的下方设置有负压斗,负压斗依次与固液分离装置、气液分离装置和负压产生装置连接。

固液分离装置包括旋风外壳和间隙设置于旋风外壳内的旋转叶轮,旋转叶轮通过第二驱动机构驱动其转动,旋转叶轮的下方设置有变形刮泥机构,旋转叶轮的转轴的下端通过伸缩气缸连接有变径部,变径部能够随着伸缩气缸的伸长撑开变形刮泥机构并带动变形刮泥机构转动;旋风外壳的底端设置有卸料阀,卸料阀与变径部联动。

本发明的有益效果为:

1、泥浆状的钻井液作用在滤带上,滤带下方的负压斗中为负压而滤带上方为大气压,在压差作用下,除了粒径大于滤带滤孔的颗粒留在滤带上方,其他钻井液均在压力作用下能够充分地进入负压斗中,结合滤带的振动作用,能够达到更好的分离效果。

2、转动的滤带使得钻井液不会只冲刷滤带的同一个地方,能够提高滤带的使用寿命,滤带在转动过程中,被过滤掉的大颗粒物质随着滤带的移动能够在滤带转弯时在重力作用下掉落,同时能够对滤带的非过滤部(间歇部)进行清网处理,使得清网与过滤两个过程不会相互干扰,清网时不用停机且会更加彻底。

3、在产生负压的气流作用下,钻井液从切向进入旋风外壳中,在旋风外壳中作旋转运动,借助于离心力和重力的作用将钻井液中的固相颗粒等固体物分离,由于固相颗粒为湿状会附着在旋风外壳上,积存到一定量后,会降低除泥效果。本方案中通过第二驱动机构驱动转动的旋转叶轮能够增加钻井液受到的离心力,提高分离效果;在需要对旋风外壳内壁刮泥操作时,控制伸缩气缸向下伸长通过变径部随着向下移动撑开变形刮泥机构,使原本与旋风外壳内壁有间隔的变形刮泥机构能够接触到附着的固相颗粒并随着旋转叶轮转动,将中部附着的固相颗粒刮除,上部附着的固相颗粒失去支撑会掉落,下部附着的固相颗粒在上部掉落固相颗粒的冲击作用下也会掉落;伸缩气缸向下伸长能够同步打开卸料阀,以保证掉落的固相颗粒掉落后能够及时落到旋风外壳外,避免第二次堆积,提高刮泥效果。从而通过在旋风外壳内增加外力驱动转动的叶轮提高离心力以及及时地除去旋风外壳内壁上附着的固相颗粒,使得固液分离装置能够分离出10~74μm的固相颗粒,精简了设备,提高了钻井液中固相颗粒的分离效果。

附图说明

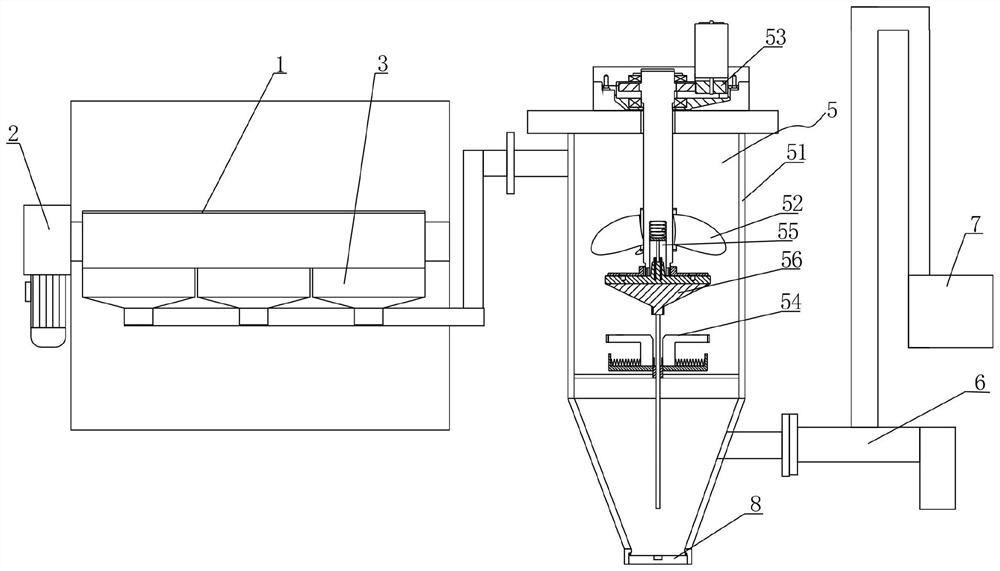

图1为钻井液泥浆负压筛分系统的结构示意图。

图2为图1中滤带的右视图。

图3为图2中进液机构内的防直冲机构的俯视图。

图4为图1中固液分离装置的结构示意图。

图5为图4中转轴的底端结构立体图。

图6为图4中外密封板的结构立体图。

其中,1、滤带;101、过滤部;102、间歇部;103、绕接部;2、第一驱动机构;21、主动轮;22、从动轮;23、张紧机构;3、负压斗;4、进液机构;41、防直冲机构;5、固液分离装置;51、旋风外壳;52、旋转叶轮;521、转轴;53、第二驱动机构;531、驱动电机;532、齿轮传动机构;54、变形刮泥机构;541、轴套部;542、刮刀部;543、托盘;544、回位弹簧;545、中心套筒;546、辐条;547、圆周限位机构;55、伸缩气缸;551、活塞腔;552、活塞;553、助力弹簧;56、变径部;561、内密封板;562、外密封板;563、滑套;564、滑槽;565、滑块;566、气道;567、导向圆柱;6、气液分离装置;7、负压产生装置;8、卸料阀;81、推杆;82、凹槽;9、清网装置;10、刮泥板;11、存泥仓。

具体实施方式

下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

如图1~图6所示,该钻井液泥浆负压筛分系统包括呈环形的滤带1和驱动滤带1周向转动并振动的第一驱动机构2,滤带1上设置有使滤带1的过滤部101绷紧的张紧机构23,过滤部101的上方设置有进液机构4,进液机构4内设置有防直冲机构41,过滤部101的下方设置有负压斗3,负压斗3依次与固液分离装置5、气液分离装置6和负压产生装置7连接。

利用负压将含有固相和液相的钻井岩屑进行机械分离,减少维持钻井液性能所需的化学品,更环保,对钻井液的性能保持得更好,有利于后续的循环使用。在实际处理水基泥浆时,分离后的钻屑中泥浆的体积含量可以降低到40%以下;实际处理油基泥浆时,油含量(重量)相对于普通振动筛可减少54%-69%,下降到6%-8%。待分离钻井液在滤带1的筛面上平均停留时间仅为5秒钟,相比传统系统的30秒时间大大减少,因此可以显著提高单位时间内的处理液量。

同时引入了负压以后,在负压产生装置7与滤带1之间可以接入固液分离装置5,依靠气流带动钻井液沿着气路流动,将旋风外壳51加工成类比于旋风除尘器的结构,旋风外壳51包括直筒和锥形筒,通过钻井液中粒径的分布和对离心力的需求,设计旋风外壳51的形状和尺寸,携带着钻井液的气流在旋风外壳51中呈螺旋形下降直至从出液口排出,在下降过程中,钻井液中的固相颗粒在离心力作用下被甩到旋风外壳51的内壁上。

防直冲机构41包括并排设置于进液机构4出口处的多个辊子,每个辊子的辊面固定有陶瓷层。钻井液放下后首先冲击辊子,辊子通过转动来缓冲钻井液的冲击力,减缓滤带1受到的冲击,提高滤带1的使用寿命。陶瓷层耐磨性好,可以提高辊子的使用寿命。

第一驱动机构2包括平行设置的主动轮21和从动轮22,滤带1绕于主动轮21和从动轮22上,主动轮21内设置有振动器。主动轮21为旋转式振动器,主动轮21和从动轮22均为与滤带1同宽的长度,用于撑开滤带1同时依靠摩擦力带动滤带1圆周转动。主动轮21通过电机带动转动,在主动轮21内部有多喷管的钢环,钢环被通入的压缩空气挤压,在内部旋转运动形成离心力从而产生振动,该振动可以在滤带1上形成微振,帮助筛分大径颗粒。

过滤部101为主动轮21和从动轮22上方的滤带1,位于主动轮21和从动轮22下方的滤带1为间歇部102,张紧机构23为供间歇部102绕接的张紧轮。间歇部102与过滤部101之间设置有对准间歇部102进行高压喷吹的清网装置9。

滤带1的绕接部103绕接于主动轮21或从动轮22上,远离进液机构4的绕接部103处设置有刮泥板10,刮泥板10安装与机壳上。刮泥板10呈弧形,使刮除的固相颗粒沿外凸的弧面进入存泥仓11,刮泥板10的下方设置的存泥仓11用于存放滤带1滤掉的大粒径固相颗粒。

固液分离装置5包括旋风外壳51和间隙设置于旋风外壳51内的旋转叶轮52,旋转叶轮52通过第二驱动机构53驱动其转动。旋转叶轮52在第二驱动机构53的带动下转动,通过叶片搅动气流产生与旋风外壳51引起的螺旋气流同方向的螺旋气流,进一步增强固相颗粒受到的离心力,提高分离效果。(附图中的旋转叶轮52只是示意图,叶片的形状和安装方向需根据实际需求按照流体力学原理设计)。

第二驱动机构53包括安装于旋风外壳51顶板上的驱动电机531和齿轮传动机构532,旋转叶轮52的转动方向与钻井液进入旋风外壳51形成的旋风方向同向。安装旋转叶轮52的转轴521的上端为齿轮轴,齿轮轴与安装于驱动电机531上的主动齿轮啮合。齿轮轴的两侧分别套接有轴承,轴承安装于轴承箱中。齿轮传动能够承受大载荷转动,使得叶轮上及时粘黏了固相颗粒使负载变大,也不会损伤第二驱动机构53。转轴521的上端安装于轴承箱中,使转轴521形成一根悬臂轴,提高悬臂轴的安装强度和力学性能。

旋转叶轮52的下方设置有变形刮泥机构54,旋转叶轮52的转轴521的下端通过伸缩气缸55连接有变径部56,变径部56能够随着伸缩气缸55的伸长撑开变形刮泥机构54并带动变形刮泥机构54转动。使得在不需要刮泥时,变形刮泥机构54收拢后使其与旋风外壳51之间的间隔较大,便于钻井液以及甩落的固相颗粒通过。当固液分离一段时间后,外壳内壁附着的固相颗粒增多影响了分离效果,需要刮除外壳内壁的固相颗粒,则控制伸缩气缸55中的活塞杆伸长让变径部56下移直至插入变形刮泥机构54中并撑开变形刮泥机构54使刮刀接触到外壳内壁并同步转动将附着的固相颗粒刮除。

伸缩气缸55包括加工于转轴521内的活塞腔551,活塞腔551设置在转轴521的内腔中,能够使整套装置结构更加紧凑,有效减少组成整套装置的零部件数量,集成度更高,成本更加低廉。活塞腔551通过滑动设置的活塞552密封分隔成第一活塞腔和第二活塞腔,第一活塞腔和第二活塞腔分别与充放气泵连通。控制充放气泵向第一活塞腔和第二活塞腔中充气或放气,来控制第一活塞腔和第二活塞腔之间的压差,使得活塞552依靠压差移动。

第一活塞腔在活塞552的上端,第二活塞腔在活塞552的下端,第二活塞腔的下端与变径部56滑动密封连接,滑动密封依靠依次重叠连接在变径部56上端的内密封板561和外密封板562实现,内密封板561上一体成型始终插入第二活塞腔中的圆台,外密封板562上固定有沿轴向延伸的滑套563,转轴521的下端外壁上加工有若干沿其轴向设置的滑槽564,滑套563的内孔壁上固定有若干与滑槽564对应的滑块565,滑块565能够在滑槽564中上下滑动却不能沿圆周转动,使得变径部56能够随着转轴521同步转动,同时滑槽564中加工有沿径向的通气孔,内密封板561上加工有将通气孔与第二活塞腔连通的气道566。

活塞552的下端与变径部56固定连接,变径部56为上端大下端小的圆台状,圆台的倾斜度根据需要撑开变形刮泥机构54的大小范围而定。变径部56的下端固定有一个导向圆柱567。

变形刮泥机构54包括沿圆周间隔分布的多个刮泥片,各个刮泥片相互独立,在圆周上存在间隔,每个刮泥片上包括有轴套部541,轴套部541上固定有沿旋风外壳51径向延伸的刮刀部542,轴套部541的下端滑动插接于设置在托盘543底面上的导向槽中。

轴套部541与托盘543的侧板之间抵接有回位弹簧544,托盘543转动套接于中心套筒545上,中心套筒545通过辐条546支撑于旋风外壳51上,轴套部541内壁与导向圆柱567之间设置有圆周限位机构547。圆周限位机构547同上述滑块565与滑槽564的配合,主要用于防止圆周相对转动,同时在轴向上可以自由滑动。

变径部56下移后,导向圆柱567下插入轴套部541内继续下移,随着变径部56上大径的插入使刮泥片向远离圆心的方向移动直至变径部56完全插入,此时刮刀部542与旋风外壳内壁之间存在很小的间隙,在圆周限位机构547的作用下带动一起同步转动将附着的固相颗粒刮除。

旋风外壳51的底端设置有卸料阀8,卸料阀8与变径部56联动。变径部56的底面上固定有推杆81,卸料阀8的顶面上设置有供推杆81插接的凹槽82,卸料阀8插接于旋风外壳51的出口端,卸料阀8的侧壁与旋风外壳51的出口内壁滑动密封连接,卸料阀8的顶端与旋风外壳51弹性连接。

- 一种钻井液泥浆负压筛分系统

- 一种钻井液泥浆负压筛装置及其分离方法