一种新型塑钢复合电缆管道及生产设备及生产工艺

文献发布时间:2023-06-19 10:52:42

技术领域:

本发明涉及电缆导管技术领域,尤其涉及一种新型塑钢复合电缆管道及生产设备及生产工艺。

背景技术:

目前,在电缆铺设时通常都使用导管地埋方式,利用导管对其内部的电缆进行引导和保护。对现行使用的电力导管进行分析,以往使用的主要有镀锌钢管、聚氯乙烯(PVC)管、氯化聚氯乙烯(CPVC)管、聚乙烯(PE)管、玻璃钢夹砂电缆导管、塑钢电缆管等。以上电缆导管虽然具有一定的优越性,但由于使用的材料的局限性,这些电缆导管具有一定的弊端:

①镀锌钢管,虽具有钢管较好的机械强度,但属于有缝直焊钢管,焊缝内层焊接处存在大量毛刺,容易在进行穿缆时划伤电缆;

②PVC管、CPVC管、PE管,虽耐腐绝缘,内壁光滑,但机械强度差,难承受重的荷载,在地下受力易破裂,达不到电缆防护的技术要求;

③玻璃钢夹砂管,虽强度达标,但由于内壁难以承受穿缆摩擦力,会造成散丝缠死电缆,导致穿缆失败;

④塑钢电缆管,包括内层的PE管和外侧的玻璃钢管,虽耐腐绝缘,内壁光滑,强度达标,其综合性能均高于上述各种管材,但外层的玻璃钢管易破损并产生毛刺,安装及搬运时很容易扎伤工人手部,导致搬运及安装困难,影响塑钢电缆管的推广使用。

公开号为CN111211536A,名称为一种高强塑钢复合电缆管道及生产设备及生产工艺的中国专利申请,其公开了一种塑钢复合电缆管道,包括内层、中间增强层和塑料外层,内层通过干纤维丝编织而成,中间增强层通过干纤维丝编织、缠绕多层混合而成,虽然在一定程度上解决了前期的机械强度差、内壁存在散丝缠死电缆、外层的玻璃钢管易破损并产生毛刺扎伤工人手部等问题,但是,其中间增强层为热固性材料,塑料外层为热塑性材料,这两种材料在复合时不能真正粘合,连接不紧密,易滑脱,塑料外层在受到划伤时会大片脱落,导致中间增强层大面积外露,甚至导致渗水、漏水的情况发生,因此,在实际使用时,塑料外层无法对内部的中间增强层起到很好的保护效果。

综上,现有的电缆导管已满足不了市场的需求,成为行业内亟需解决的技术难题。

发明内容:

本发明为了弥补现有技术的不足,提供了一种新型塑钢复合电缆管道及生产设备及生产工艺,解决了以往塑料外层与中间增强层连接不紧密、易滑脱的问题,解决了以往塑料外层受到划伤时会大片脱落的问题,解决了中间增强层大面积外露导致渗水、漏水的问题。

本发明为解决上述技术问题所采用的技术方案是:

一种新型塑钢复合电缆管道,包括:

编织耐磨层,所述编织耐磨层通过干纤维丝编织而成,其内部用于铺设电缆;

结构增强层,所述结构增强层通过干纤维丝编织、缠绕多层混合而成,固定铺设复合在编织耐磨层外表面,结构增强层的表面注胶并渗透至内部;

胶衣树脂保护层,所述胶衣树脂保护层牢固在结构增强层外表面。

所述纤维丝采用玻璃纤维或玄武岩纤维或碳纤维或芳纶纤维。

所述胶衣树脂保护层的厚度为0.1-0.5mm。

一种新型塑钢复合电缆管道的生产设备,包括设在模芯外侧的内编织机,内编织机用于将干纤维丝编织成编织耐磨层,内编织机后侧设有结构增强机组,结构增强机组用于将干纤维丝在编织耐磨层外编织、缠绕混合成结构增强层,结构增强机组后侧设有设在结构增强层外侧的一级热固模,一级热固模后侧设有界面处理机,界面处理机后侧设有胶衣均布机,胶衣均布机用于将胶衣树脂均布至结构增强层的外表面形成胶衣树脂保护层,胶衣均布机后侧设有二级热固模和三级热固模,二级热固模用于胶衣树脂保护层的成型,三级热固模用于胶衣树脂保护层的美化,三级热固模后侧设有牵引机及切割机。

所述结构增强机组包括若干交错设置的中间缠绕机及中间编织机,中间缠绕机及中间编织机用于将干纤维丝在编织耐磨层外编织、缠绕混合成结构增强层。

一种新型塑钢复合电缆管道的生产工艺,包括如下步骤:

S1:启动内编织机,内编织机将干纤维丝编织成管道的编织耐磨层;

S2:启动中间缠绕机及中间编织机,中间缠绕机及中间编织机将干纤维丝在编织耐磨层外编织、缠绕混合成结构增强层;

S3:结构增强层穿过一级热固模,对结构增强层进行热固成型;

S4:启动界面处理机,界面处理机对结构增强层外表面的毛刺处理干净;

S5:启动胶衣均布机,胶衣均布机将胶衣树脂均布至结构增强层的外表面形成胶衣树脂保护层;

S6:胶衣树脂保护层穿过二级热固模,二级热固模用于胶衣树脂保护层的成型;

S7:胶衣树脂保护层穿过三级热固模,三级热固模用于胶衣树脂保护层的美化;

S8:启动切割机,将管材切断;

S9:对管材端口进行修整毛边成型。

本发明采用上述方案,具有如下有益效果:

编织耐磨层通过干纤维丝编织而成,抗摩擦,不易脱丝,易穿电缆,避免了以往内壁存在毛刺穿缆时划伤电缆,避免了以往内壁存在散丝缠死电缆导致穿缆失败;

结构增强层通过干纤维丝编织、缠绕混合而成,机械强度高,能够承受重的荷载,不易破裂,对内部电缆起到很好的保护作用;将干纤维丝进行编织,去掉了预浸工序,减少了工序,提高了效率,节省了生产成本;

胶衣树脂保护层形成保护层,外壁光滑无毛刺,避免了纤维丝易破损并产生毛刺扎伤工人手部,方便安装及搬运;

胶衣树脂保护层为热固性材料,结构增强层也为热固性材料,两者之间在复合时可达到真正的粘合,连接紧密,不易滑脱;

胶衣树脂保护层在受到划伤时只会出现划痕,可修补,不会大片脱落,从而避免了结构增强层大面积外露,彻底解决了结构增强层渗水、漏水的情况,对内部的结构增强层起到很好的保护效果。

附图说明:

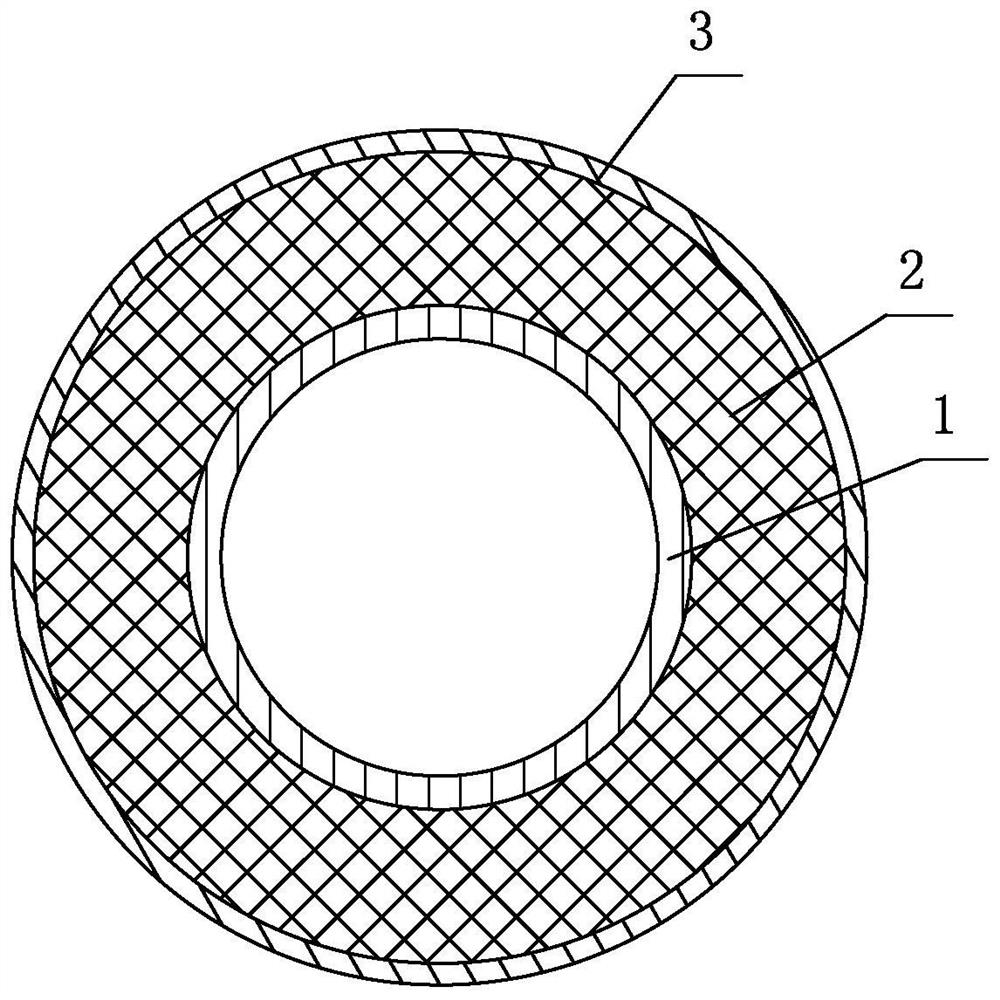

图1为本发明电缆管道的结构示意图。

图2为本发明生产设备的结构示意图。

图中,1、编织耐磨层,2、结构增强层,3、胶衣树脂保护层,4、模芯,5、内编织机,6、中间缠绕机,7、中间编织机,8、一级热固模,9、界面处理机,10、胶衣均布机,11、二级热固模,12、三级热固模,13、牵引机,14、切割机。

具体实施方式:

为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本发明进行详细阐述。

如图1所示,一种新型塑钢复合电缆管道,包括:

编织耐磨层1,所述编织耐磨层1通过干纤维丝编织而成,其内部用于铺设电缆,易穿缆耐磨;

结构增强层2,所述结构增强层2通过干纤维丝编织、缠绕多层混合而成,固定铺设复合在编织耐磨层1外表面,结构增强层2的表面注胶并渗透至内部;

胶衣树脂保护层3,所述胶衣树脂保护层3牢固在结构增强层2外表面,形成一体,方为可靠耐磨的防水电缆管。

所述纤维丝采用玻璃纤维或玄武岩纤维或碳纤维或芳纶纤维。

所述胶衣树脂保护层3的厚度为0.1-0.5mm,可牢牢的和结构增强层2粘合一体,不分层。特殊情况下,厚度也可达2mm。

胶衣树脂保护层3是制作玻璃钢制品胶衣层的专用树酯,是不饱和聚酯中的一个特殊品种,主要用于树脂制品的表面,呈连续性的覆盖薄层。

胶衣树脂保护层3形成的保护层,可提高制品的耐候、耐腐蚀、耐磨等性能并给制品以光亮美丽的外观。

胶衣树脂保护层3具有良好的耐水、耐化学、耐腐蚀、耐磨、耐冲击、防紫外线等性能外,还具有机械强度高、韧性和回弹性好的特点,起到保护制品性能、延长使用寿命的重要作用。

如图2所示,一种高强塑钢复合电缆管道的生产设备,包括设在模芯4外侧的内编织机5,内编织机5用于将干纤维丝编织成编织耐磨层1,内编织机5 后侧设有结构增强机组,结构增强机组用于将干纤维丝在编织耐磨层1外编织、缠绕混合成结构增强层2,结构增强机组后侧设有设在结构增强层2外侧的一级热固模8,一级热固模8用于对结构增强层2进行热固成型,一级热固模8后侧设有界面处理机9,界面处理机9用于对结构增强层2外表面的毛刺等进行处理干净,界面处理机9后侧设有胶衣均布机10,胶衣均布机10用于将胶衣树脂均布至结构增强层2的外表面形成胶衣树脂保护层3,胶衣均布机10后侧设有二级热固模11和三级热固模12,二级热固模11用于胶衣树脂保护层3的成型,三级热固模12用于胶衣树脂保护层3的美化,三级热固模12后侧设有牵引机 13及切割机14。

所述结构增强机组包括若干交错设置的中间缠绕机6及中间编织机7,中间缠绕机6及中间编织机7用于将干纤维丝在编织耐磨层1外编织、缠绕混合成结构增强层2。

一种高强塑钢复合电缆管道的生产工艺,通过牵引机带动整个模芯向前行进,具体包括如下步骤:

S1:启动内编织机,内编织机将干纤维丝编织成管道的编织耐磨层;

S2:启动中间缠绕机及中间编织机,中间缠绕机及中间编织机将干纤维丝在编织耐磨层外编织、缠绕混合成结构增强层;

S3:结构增强层穿过一级热固模,对结构增强层进行热固成型;

S4:启动界面处理机,界面处理机对结构增强层外表面的毛刺处理干净;

S5:启动胶衣均布机,胶衣均布机将胶衣树脂均布至结构增强层的外表面形成胶衣树脂保护层;

S6:胶衣树脂保护层穿过二级热固模,二级热固模用于胶衣树脂保护层的成型;

S7:胶衣树脂保护层穿过三级热固模,三级热固模用于胶衣树脂保护层的美化;

S8:启动切割机,将管材切断;

S9:对管材端口进行修整毛边成型。

上述具体实施方式不能作为对本发明保护范围的限制,对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

本发明未详述之处,均为本技术领域技术人员的公知技术。

- 一种新型塑钢复合电缆管道及生产设备及生产工艺

- 一种新型塑钢复合电缆管道及生产设备