一种蚯蚓粪制备方法

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及蚯蚓粪领域,特别是一种蚯蚓粪制备方法。

背景技术

目前,采用牛粪作为堆制物料进行蚯蚓粪的产生时,对牛粪不加选择,而人工饲料喂养的牛产生的牛粪重金属含量高,养分不足,以其作为堆制物料产生的蚯蚓粪重金属含量高,养分不充分。

发明内容

本发明的目的在于克服现有技术的不足,提供一种蚯蚓粪制备方法,纯天然饲料喂养的牛产生的牛粪重金属含量低,养分充足,将其制成堆制物料进行蚯蚓堆制产生的蚯蚓粪更天然,富含有机碳素和矿物营养素,对牛粪进行处理,可保护环境。

本发明的目的是通过以下技术方案来实现的:

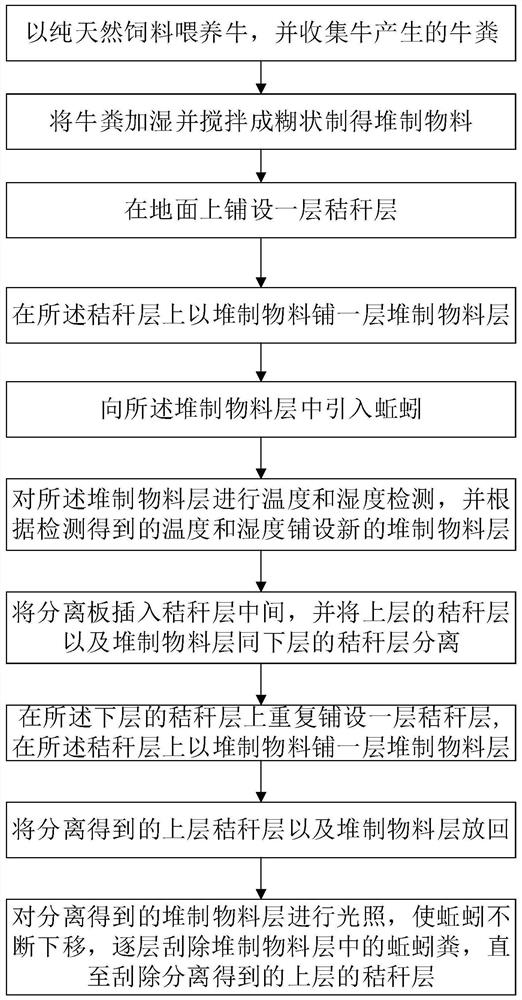

一种蚯蚓粪制备方法,包括以下步骤:

S1:以纯天然饲料喂养牛,并收集牛产生的牛粪;

S2:根据所述牛粪制成堆制物料,在堆制物料中引入蚯蚓并进行蚯蚓堆制;

S3:蚯蚓堆制完成后,收集蚯蚓粪。

进一步,所述牛非奶牛,所述蚯蚓为赤子爱胜蚓。

进一步,所述步骤S2包括以下子步骤:

S201:将牛粪加湿并搅拌成糊状制得堆制物料;

S202:在地面上铺设一层秸秆层;

S203:在所述秸秆层上以堆制物料铺一层堆制物料层;

S204:向所述堆制物料层中引入蚯蚓;

S205:对所述堆制物料层进行温度和湿度检测,并根据检测得到的温度和湿度铺设新的堆制物料层。

进一步,在所述步骤S201中,在堆制物料中加入一定量的秸秆并搅拌均匀,从而将堆制物料的碳氮比调节为26-29。

进一步,在所述步骤S202中,秸秆层分多层铺设,相邻层之间秸秆的摆放方向不一致;所述秸秆层的厚度为30-50厘米。

进一步,所述步骤S203中的堆制物料层的厚度为21-25厘米。

进一步,所述步骤S3包括以下子步骤:

S301:将分离板插入秸秆层中间,并将上层的秸秆层以及堆制物料层同下层的秸秆层分离;

S302:在所述下层的秸秆层上重复步骤S202和S203;

S303:将所述步骤S301中分离得到的秸秆层以及堆制物料层放回;

S304:对所述步骤S301中分离得到的堆制物料层进行光照,使蚯蚓不断下移,逐层刮除堆制物料层中的蚯蚓粪,直至刮除步骤S301中分离得到的上层的秸秆层。

进一步,所述秸秆层的占地面积为0.25-2.25平方米;水平面上相邻的秸秆层之间设有过道。

本发明的有益效果是:

纯天然饲料喂养的牛产生的牛粪重金属含量低,养分充足,将其制成堆制物料进行蚯蚓堆制产生的蚯蚓粪富含有机碳素和矿物营养素,对牛粪进行处理,可保护环境,对畜牧业废弃物进行处理,实现资源的优化。

附图说明

图1为本发明的流程图;

图2为物料操作器的结构示意图;

图3为机械臂的结构示意图;

图4为分离板的结构示意图;

图5为秸秆层摆放示意图。

图中,分离板1、给料斗2、出料装置21、机械臂3、第一臂31、第二臂32、机械臂液压杆33、滑轨34、直线电机35、支柱4。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

实施例一:

如图1至图5所示,一种蚯蚓粪制备方法,包括以下步骤:

S1:以纯天然饲料喂养牛,并收集牛产生的牛粪;

S2:根据所述牛粪制成堆制物料,在堆制物料中引入蚯蚓并进行蚯蚓堆制;

S3:蚯蚓堆制完成后,收集蚯蚓粪。

纯天然饲料喂养的牛产生的牛粪重金属含量低,养分充足,将其制成堆制物料进行蚯蚓堆制产生的蚯蚓粪更天然,富含有机碳素和矿物营养素,对牛粪进行处理,可保护环境,对畜牧业废弃物进行处理,实现资源的优化。

优选,所述牛非奶牛,所述蚯蚓为赤子爱胜蚓。

奶牛的牛粪不易控制重金属,因此不选用奶牛,选用肉牛效果最好。

优选,所述步骤S2包括以下子步骤:

S201:将牛粪加湿并搅拌成糊状制得堆制物料;

S202:在地面上铺设一层秸秆层;

S203:在所述秸秆层上以堆制物料铺一层堆制物料层;

S204:向所述堆制物料层中引入蚯蚓;

S205:对所述堆制物料层进行温度和湿度检测,并根据检测得到的温度和湿度铺设新的堆制物料层。

铺设秸秆层,是为了将堆制物料中多余的水分去除,同时对于干旱的土地,如果没有秸秆层,则堆制物料中的水分会大部分均被土地吸收,导致堆制物料湿度过低,降低蚯蚓的成活率,难以制备蚯蚓粪,由于秸秆层的存在,不会将堆制物料中的水分大部分吸入土地中,秸秆层起到了去除多余水分以及保留必要水分的作用。

通过秸秆层实现了堆制物料层与土地之间的分离,减少蚯蚓流向土地,此外,便于进行堆制物料层的分离。秸秆天然透气,利于蚯蚓的繁殖。

优选,在所述步骤S201中,在堆制物料中加入一定量的秸秆并搅拌均匀,从而将堆制物料的碳氮比调节为26-29。

优选,在所述步骤S202中,秸秆层分多层铺设,相邻层之间秸秆的摆放方向不一致;所述秸秆层的厚度为30-50厘米。

相邻层之间秸秆的摆放方向不一致,是为了减慢堆制物料中的水分流失的速度,同时在秸秆层中保留一定水分,当堆制物料中水分含量低时,能从秸秆层中吸收部分水分。此外在后续的步骤S301中,如果秸秆摆放方向一致,则分离板1插入时,秸秆易移动出堆制空间,增加工作,秸秆摆放方向不一致,则秸秆不易移动。

优选,所述步骤S203中的堆制物料层的厚度为21-25厘米。

优选,所述步骤S3包括以下子步骤:

S301:将分离板1插入秸秆层中间,并将上层的秸秆层以及堆制物料层同下层的秸秆层分离;

S302:在所述下层的秸秆层上重复步骤S202和S203;

S303:将所述步骤S301中分离得到的秸秆层以及堆制物料层放回;

S304:对所述步骤S301中分离得到的堆制物料层进行光照,使蚯蚓不断下移,逐层刮除堆制物料层中的蚯蚓粪,直至刮除步骤S301中分离得到的上层的秸秆层。

通过秸秆层,巧妙地进行堆制物料层的分离,从而采集蚯蚓粪,并使得蚯蚓流向步骤S302中铺设的堆制物料层,并通过秸秆层,对步骤S2和S302中铺设的堆制物料层进行分离,便于刮除步骤S2中铺设的堆制物料层,进行下一轮的堆制。

分离板1呈弧形长条状,分离板1连接机械臂3,进行步骤S301中的操作时,将分离板1的一条直线边先插入秸秆层中间,然后转动并向前移动分离板1,使得分离板1以“铲”的方式取走堆制物料层以及上层的秸秆层。分离板1如果呈平面状,则需要在秸秆层前方留出与秸秆层一样宽的空地,方便分离板1插入秸秆层;而分离板1采用弧形长条状,则不需要很大的空间,可减少相邻秸秆层在水平面上的间距。

机械臂3的第一臂31的一端活动连接于支柱4,第一臂31另一端铰接于第二臂32的侧壁上,机械臂液压杆33的一端铰接于第一臂31的侧壁上,另一端铰接于第二臂32靠近第一臂31的一端,第二臂32的另一端固定连接分离板1。机械臂液压杆33控制第一臂31和第二臂32之间的角度,从而控制与第二臂32固定连接的分离板1相对于地面的角度。

支柱4上设有滑轨34,第一臂31上设有与滑轨34滑动连接的滑块,第一臂31两侧连接有直线电机35,用于在直线电机35的驱动下沿滑轨34执行升降动作,从而控制第一臂31的升降。

这样通过机械臂3即可实现对分离板1的升降以及转动操作。由控制器对直线电机35和机械臂液压杆33进行控制,即可实现自动控制分离板1,从而自动“铲”取堆制物料层。

此外,铺设堆制物料层时,可将堆制物料倒在秸秆层上,通过分离板1的弧形背面推动堆制物料,形成堆制物料层。借助机械臂3以及控制器,可自动推动堆制物料,实现蚯蚓粪制备的自动化操作,节省人力物力。

在步骤S205中,在堆制物料层内设温度传感器和湿度传感器,并将温度传感器和湿度传感器电连接于控制器,由控制器根据温度传感器和湿度传感器检测的数据自动控制给料斗2将堆制物料倒出并控制机械臂3推动堆制物料,从而铺设新的堆制物料层,提高整个堆制物料层的湿度,为蚯蚓的生长提供更多营养物质。

给料斗2底部设有出料装置21,出料装置21电连接于控制器,出料装置21打开,即倒出堆制物料。给料斗2固定设于支柱4顶部。

分离板1、给料斗2、机械臂3以及支柱4构成物料操作器。

这样弧形长条状的分离板1还能用于铺设堆制物料层。

优选,所述秸秆层的占地面积为0.25-2.25平方米;水平面上相邻的秸秆层之间设有过道。

以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种富铁蚯蚓粪的制备方法及其在土壤污染治理中的应用

- 一种蚯蚓粪制备方法