长腹板大型面齿轮变形控制用组合淬火模具及热处理方法

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及齿轮热处理领域,尤其涉及一种长腹板大型面齿轮组合淬火模具及热处理方法。

背景技术

9310钢为低碳合金钢,是一种低淬透性钢,经渗碳淬火后表面可获得高硬度,而且具有优良的强韧性配合。面齿轮齿轮副具有减速比大、传递功率大的特点,将会推广应用。由于9310钢淬透性差,渗碳淬火时零件有效厚度不能过大,在制作大型面齿轮时有效厚度需小于18mm,规格大于Ф600的长腹板大型面齿轮在渗碳、淬火过程中由于组织应力和热应力的影响会发生较大的畸变,压力淬火后零件弹性回复量大,而有些设计图样规定渗碳淬火后渗碳表面最大磨削余量为0.20,非工作齿面最大磨削余量为0.25,为保证渗碳淬火渗层表面磨削余量均匀,必须对零件的热处理变形量进行精确控制。

长腹板大型面齿轮由于零件尺寸较大,模具设计难度大,普遍采用自由淬火的方式在程序控制加热炉中进行淬火,但这种长腹板大型面齿轮结构复杂,存在多处薄壁结构,淬火时零件各处加热、冷却速度不一致,形成较大热应力,同时在渗碳、淬火加热、冷却时存在组织转变,形成组织应力,热处理过程中零件机械加工形成的内应力释放、组织应力及热应力影响及零件的自重影响的共同作用下,自由淬火的零件变形较大,薄壁孔存在椭圆及锥度,面齿角度及腹板偏斜且存在畸变,热后腹板上部由于存在加强筋结构无法进行机械加工,其它变形也难以修复,会造成尺寸超差甚至零件报废。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种能有效控制淬火变形量的长腹板大型面齿轮变形控制用组合淬火模具及热处理方法。

为解决上述技术问题,本发明采用以下技术方案:

长腹板大型面齿轮变形控制用组合淬火模具,包括上模和下模,上模包括外压力环和内压力环,外压力环用于对面齿轮零件的齿部施压,内压力环用于对零件的花键端面施压,所述下模包括底座和位于底座上的下支撑环、大支撑垫、小支撑垫、定位心轴;所述下支撑环位于底座和零件的腹板之间且用于将零件支撑部支撑开;所述大支撑垫包括内支撑平台和外支撑平台,所述外支撑平台用于支撑零件的齿部,所述内支撑平台用于支撑零件的支撑部;所述小支撑垫位于零件下端轴颈部和底座之间且用于支撑零件下端轴颈部;所述定位心轴位于零件中心通孔内且与零件中心通孔相配合,包括心轴定位件和心轴支撑平台,心轴定位件自心轴支撑平台延伸出来与底座的中心通孔相配合,心轴支撑平台支撑在底座的上表面。

作为对上述技术方案的进一步改进:

所述外压力环的下表面是由外侧向内侧倾斜,倾斜角度记为角度A,角度A的取值范围为0°19’±5′。

所述下支撑环的外壁与零件支撑部的内壁相配合。

所述内支撑平台上表面和外支撑平台上表面具有高度差C,零件齿部下端面与支撑部的下端面具有高度差Z,满足C>Z。优选地,0mm<Z-C<0.5mm。

小支撑垫内壁和定位心轴外壁相配合。

所述底座包括上底板和下底板,上底板位于下底板中心孔端面处。

所述心轴定位件与上底板的中心通孔相配合,所述心轴支撑平台支撑在上底板上表面,所述心轴支撑平台的外壁上部与零件花键相配合,外壁下部与小支撑垫相配合。

所述下支撑环的内壁与上底板外壁相配合。

优选地,所述大支撑垫内支撑平台和小支撑垫的高度差为D,支撑部下端面和零件轴颈内孔下端面的高度差为G,满足G>D,更优选地0mm<G-D<0.5mm。

优选地,下支撑环外壁直径大于零件支撑部内壁直径,两者之差小于0.3mm。

优选地,定位心轴外圆周向均匀设有多个心轴油槽,相邻心轴油槽之间的定位心轴部分为心轴侧定位件,心轴侧定位件上部与零件花键相配合,心轴侧定位件下部与零件轴颈内孔相配合,与花键配合的心轴侧定位件外径记为E,与零件轴颈内孔相配合的心轴侧定位件外径记为F,外径E的形位公差小于零件花键齿顶圆的形位公差,外径F的形位公差小于零件轴颈内孔的形位公差。

作为一个总的发明构思本发明还提供一种长腹板大型面齿轮的热处理方法,包括以下步骤:

S1、加工出零件渗碳面,其他面镀保护层,对渗碳面进行清理;

S2、将零件在渗碳温度为927±10℃,碳势为1.08±0.05%的条件下,可控气氛渗碳处理,每间隔1-2小时修正碳势1次,渗碳完成后冷却至120℃以下;

S3、将零件在温度为621±10℃的条件下进行高温回火处理;

S4、将零件放置于根据权利要求1至8所述的组合淬火模具中,在温度为820±10℃的条件下进行油冷压力淬火处理;

S5、将零件进行冷处理、回火处理、后处理。

作为对上述技术方案的进一步改进:

所述油冷压力淬火处理时,外压力环施加的压力为100Bar,内压力环施加的压力为30Bar;淬火冷却油流量:先20秒流量1100L/min,再160秒800L/min,后180秒流量1100L/min,依次循环。

与现有技术相比,本发明的优点在于:

本发明通过零件在淬火前预留工艺平面,淬火时采用组合式淬火模具,解决了9310钢长腹板大型面齿轮热处理变形大的问题。本发明工艺技术合理,有效的控制了9310钢大型面齿轮渗碳淬火变形量,为同材料类似结构零件的渗碳处理及淬火变形控制提供了技术参考。

附图说明

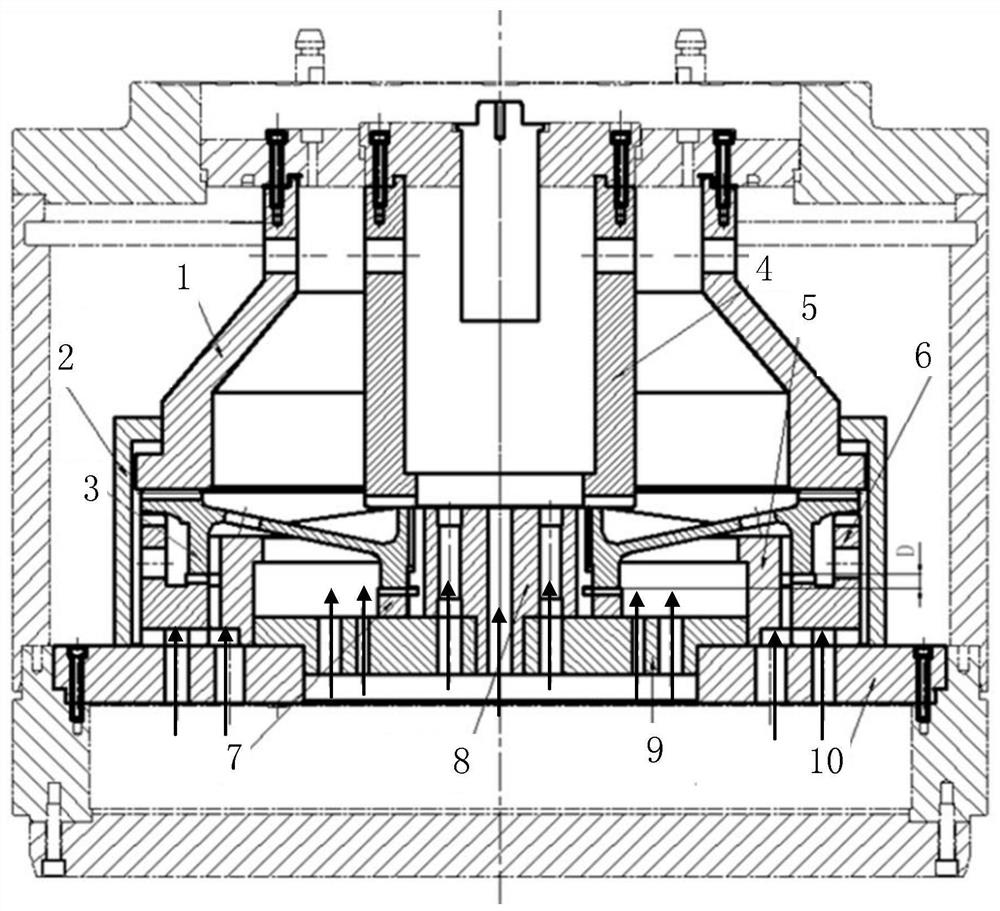

图1是本发明组合式淬火模具的结构示意图。

图2是本发明零件和渗碳装炉工装的结构示意图。

图3是外压力环的结构示意图。

图4是内支撑环的结构示意图。

图5是腹板孔下支撑环的结构示意图。

图6是腹板孔下支撑环的俯视图。

图7是大支撑垫的结构示意图。

图8是大支撑垫的俯视图。

图9是大支撑垫的仰视图。

图10是小支撑垫的结构示意图。

图11是小支撑垫的俯视图。

图12是定位心轴的结构示意图。

图13是定位心轴的俯视图。

图14是上底板的结构示意图。

图15是上底板的俯视图。

图16是下底板的结构示意图。

图17是下底板的俯视图。

图中各标号表示:1、外压力环;2、挡油圈;3、零件;31、齿部;32、支撑部;33、花键;34、腹板;4、内压力环;5、下支撑环;6、大支撑垫;61、内支撑平台;62、外支撑平台;7、小支撑垫;8、定位心轴;81、心轴定位件;811、心轴中心通孔;82、心轴支撑平台;821、心轴环形槽;822、心轴油孔;823、心轴油槽;824、心轴侧定位件;9、上底板;10、下底板;11、渗碳装炉工装。

具体实施方式

以下将结合说明书附图和具体实施例对本发明做进一步详细说明。除非特殊说明,本发明采用的仪器或材料为市售。

实施例1:

本实施例的零件3要求齿部31、花键33及外跑道渗碳深度1.10-1.30mm,渗碳面硬度为60-63HRC,渗碳面渗碳淬火后变形量≤0.2。

(1)零件3渗碳前已完成渗碳面(图2中X1、X2、X3)的加工,其余面镀铜保护渗碳前零件3结构。

(2)零件3置于吹砂机内清理渗碳表面(图2中X1、X2、X3),刚玉砂砂粒目数为100目,风压≤0.10Mpa(本实施例为0.1MPa),保证吹砂后渗碳面为灰色。

(3)零件3置于可控气氛渗碳炉内进行可控气氛渗碳:零件3采用渗碳装炉工装11平稳装炉;零件3之间的间距为35mm(在其他实施例中,间距≥15mm即可),保证气氛流通充分;零件3渗碳温度927℃,设定碳势1.08%,每1.5小时修正碳势1次,渗碳后在前室保护气氛下经100min冷至85℃出炉。

在其他实施例中,渗碳温度927±10℃,碳势1.08±0.05%,每1-2小时修正碳势1次,渗碳后在前室保护气氛下经90-120min冷至120℃以下出炉,均可取得相同或相似的技术效果。

如图2所示,本发明的长腹板大型面齿轮零件3和渗碳装炉工装11的配合结构示意图,零件3的齿部31最大直径为610.4mm,轴孔内直径为146.8mm,腹板34上开设有腹板孔,齿部31上表面(图2中X1处)、支撑部32外壁(图2中X2处)、轴孔内壁(图2中X3处)需要进行渗碳淬火,在渗碳淬火前,零件3齿部31下底面预留工艺平面(在渗碳淬火后再加工成斜面)。

渗碳装炉工装11考虑到渗碳气氛的流动性,包括支撑平台和位于支撑平台上的圆台,圆台中部开设有通孔,零件3的支撑部32放置在圆台外围的支撑平台上,轴颈放置于渗碳装炉工装11通孔内,零件3在自重情况下支靠面受力均匀。在平行于通孔中心轴的平面上,渗碳装炉工装11通孔内壁投影线与通孔中心轴之间的距离为S,腹板孔靠近轴颈一侧的内壁投影线与轴颈中心轴之间的距离为W,满足W≤S,这样有利渗碳气氛的整体流动。

(4)零件3进行高温回火:回火温度621℃,回火时间4h15min。

在其他实施例中,回火温度为621±10℃,回火时间为3.5-4.5h,均可取得相同或相似的技术效果。

(5)零件3进行淬火:零件3平稳放置在箱式炉的保护箱内,每炉装1件,淬火温度为820℃,保温138min,采用组合淬火模具油冷压力淬火,模具示意图见图1(图1中箭头所示方向为淬火油流向)。

在其他实施例中,淬火温度为820±10℃,保温130-150min,均可取得相同或相似的技术效果。

模具分为上、下两部分,外压力环1(包括挡油圈2)、内压力环4为上模,其余为下模,零件3加热完后按图1通过吊具放置在下模上,淬火时上模向下运动直至压紧零件3;淬火油通过上底板9和下底板10上的均布孔向上流动,通过模具上的油槽或油孔直至内压力环4、外压力环1上的油孔排出。通过调整大支撑垫6内支撑平台61和外支撑平台62之间的高度差(图7中尺寸C)、外压力环1的倾斜角度(图3中角度A)及压力可控制齿部31变形,通过调整下支撑环5的外壁直径(图5中尺寸B)可控制图2中X2区渗碳外圆变形;通过调整大支撑垫6内支撑平台61和小支撑垫7的高度差(图1中尺寸D)及内压力环4、外压力环1压力可控制零件高度尺寸变形;通过调整定位心轴8外壁直径(图12中尺寸E、F)可控制内花键33及内孔变形;通过调整淬火流量大小可辅助控制零件变形。

大支撑垫6内支撑平台61和小支撑垫7的高度差D为11.87±0.02mm,根据零件3两支靠面(即支撑部32下端面到零件3轴颈内孔下端面)的高度差G为12.23±0.03mm设置,0mm<G-D=0.36mm<0.5mm,高度差D小于高度G,考虑零件3淬火变形趋势增加变形补偿量高度设置,影响斜幅板倾斜角度。

零件3齿部31上端由外压力环1施压,外压力环1的下平面是由外侧向内侧倾斜的,倾斜角度记为角度A(图3中所示),此为预留零件3压力淬火后弹性回复量,用于控制零件3齿部31齿顶角度。本实施例中,零件3的齿顶是水平的,当外压力环1放置于零件3齿部31上时,倾斜角度A即:外压力环1的下平面和零件3齿顶面的夹角,本实施例为0°19’±2’,当外压力环1施压于零件3齿部31齿顶上时,齿顶外侧受力大于内侧。外压力环1中部呈锥状,外压力环1上端直径小于下端的直径,一方面维持外压力环1的重心,另一方面减少了外压力环1的占用体积便于上端对外压力环1进行固定,同时保证外压力环1下部能对零件3的齿部31顺利施压。

零件3轴颈部上端花键33端面由内压力环4施压,内压力环4呈筒状(如图4所示),下底部开设有与轴颈部相配合的凹槽。

如图5、6所示,下支撑环5位于下底板10上且用于将零件3支撑部32支撑开,下支撑环5的外壁与零件3支撑部32内壁相配合且下支撑环5的外壁直径比零件3支撑部32内壁(支撑部32和轴颈之间形成内孔)直径大0.22mm,且下支撑环5内壁与上底板9外壁相配合,下支撑环5外圆周向开油槽,保证淬火油流通利于零件3冷却。本实施例中,下支撑环5外壁直径为496.22±0.02mm,零件3支撑部32内壁直径为496±0.05mm。下支撑环5外壁尺寸略大于零件3支撑部32内壁尺寸(本实施例为0.22mm<0.3mm),用于补偿卸模后零件3收缩量,如过大会将零件3孔撑大造成渗碳外圆尺寸过大后续磨削加工量过多导致渗层深度不合格、装卸模困难等问题;尺寸过小会导致渗碳外圆缩小,从而造成磨量不足局部磨削不起来的问题;另一方面,保证下支撑环5的外壁(φ496.22mm)与支撑部32内壁(支撑部32和轴颈之间形成的内孔)的同轴度,以控制支撑部32内壁与花键33同心;。

如图7至9所示,大支撑垫6放置在下底板10上,包括内支撑平台61和外支撑平台62,外支撑平台62用于支撑零件3齿部31,内支撑平台61用于支撑零件3的支撑部32,内支撑平台61上表面和外支撑平台62上表面具有高度差C,在内支撑平台61和外支撑平台62上部均分别开设有凹槽,凹槽用于放置零件3齿部31或支撑部32,大支撑垫6底部开设有环形槽,底部环形槽通过径向槽与大支撑垫6的内孔和外壁相连通。设零件3齿部31下表面与支撑部32的下表面之间的高度差为Z,满足0mm<Z-C=0.3mm<0.5mm,大支撑垫6的高度差C取值比高度差Z小0.3mm,若超出范围,会影响齿顶角度控制,导致淬火后齿顶角度出差,若C>Z,会加剧齿顶角度变形倾斜,本实施例中,C=51.5±0.01mm,Z=51.8±0.05mm。

小支撑垫7放置在上底板9上且小支撑垫7的上部开设有与零件3轴颈部相配合的凹槽,如图10、11所示。小支撑垫7便于对尺寸D进行微量调整;组合式轻便,便于装卸,小支撑垫7内壁和定位心轴8外壁相配合。

如图12、13所示,定位心轴8位于零件3中心通孔内与零件3中心通孔相配合,定位心轴8中部设有心轴中心通孔811,定位心轴8外圆周向均匀设有多个心轴油槽823,在心轴油槽823和心轴中心通孔811之间设有心轴环形槽821,在心轴环形槽821内间隔均匀设置有多个心轴油孔822,定位心轴8底部向下伸出形成心轴定位件81,心轴定位件81外侧的定位心轴8部分为心轴支撑平台82,心轴定位件81放置于上底板9的中心通孔内,并且心轴定位件81的中心轴与上底板9的中心通孔的中心轴重合,心轴支撑平台82支撑在上底板9的上表面。

相邻心轴油槽823之间的定位心轴8部分为心轴侧定位件824,心轴侧定位件824上部与零件3花键33相配合,心轴侧定位件824下部与零件3轴颈内孔相配合,与花键33配合的心轴侧定位件824外径E为

如图14、15所示,上底板9位于下底板10中心孔端面处,上底板9下表面与下底板10下表面具有高度差。上底板9除中心通孔外,围绕中心通孔外圆周还开设有多个阵列油孔,相同直径的阵列油孔与中心通孔中心轴的间距相等,不同直径的阵列孔与中心通孔中心轴的间距不相等。

如图16、17所示,下底板10中部设有中心孔,围绕中心孔外圆周设置有多个供淬火油通过的油孔,多个油孔的直径相等或不相等,定位心轴8侧孔与下底板10相连通。下底板10外圆周上开设有多个便于连接上底板9的螺栓孔。

齿部31的外压力环1、花键33处端面的内压力环4、下底板10与淬火机床通过螺纹连接;上底板9与下底板10精密配合;定位心轴8与上底板9精密配合;小支撑垫7与定位心轴8间隙配合后放置上底板9上;下支撑环5与上底板9间隙配合后放置下底板10上;大支撑垫6与下支撑环5间隙配合后放置下底板10上;挡油圈2与外压力环1间隙配合后通过螺纹与机床连接。精密配合是指对配合面有高的光洁度要求(Ra1.6μm以下)及形位公差要求,间隙配合,便于组装拆卸,配合面有高的光洁度要求(Ra1.6μm以下)。

操作顺序:下底板10与机床连接→上底板9与下底板10配合→放置好下支撑环5→放置好大支撑垫6→定位心轴8与上底板9配合→放置好小支撑垫7→外压力环1(带挡油圈2)与机床连接→内压力环4与机床连接→机床淬火参数设定(压力:外压力环100Bar,内压力环30Bar;淬火冷却油流量:20秒流量1100L/min→160秒800L/min→180秒流量1100L/min)→把加热完成的零件3通过定位心轴8放在底模上→淬火冷却。

(7)淬火后20min进行冷处理:温度为-95℃,时间为4h20min;

在其他实施例中,淬火后30min内冷处理,温度为-90~-100℃,时间为4-4.5h,均可取得相同或相似的技术效果。

(8)零件冷处理回复至室温后1.5h进行回火:温度为150℃,时间为4h10min,然后空冷到室温。

在其他实施例中,零件冷处理回复至室温后3h内进行回火,温度为150±10℃,时间为4-4.5h,均可取得相同或相似的技术效果。

(9)零件整体吹砂:刚玉砂砂粒目数为100目,风压为0.15MPa;

在其他实施例中,刚玉砂砂粒目数为60-100目,风压≤0.15MPa,均可取得相同或相似的技术效果。

(10)除去零件表面铜层;

最终检验结果:齿部31渗碳层深度1.39mm,渗碳面硬度62.5HRC;齿部31变形≤0.18,内花键33变形≤0.15,X2区域跑道不圆度≤0.16,X2区域跑道单边磨量在0.10-0.25范围内。结论:变形控制符合工艺要求。

虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 长腹板大型面齿轮变形控制用组合淬火模具及热处理方法

- 长腹板大型面齿轮变形控制用组合淬火模具