可重复水洗的防护口罩及其制备工艺

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及一种防护口罩及其制备工艺,尤其涉及一种可重复水洗的防护口罩及其制备工艺,属于个人呼吸防护用具技术领域。

背景技术

口罩是一种卫生用品,一般指戴在口鼻部位用于过滤进入口鼻的空气,以达到阻挡有害的气体、气味、飞沫进出佩戴者口鼻的用具,其在医疗卫生领域具有极其重要的意义,尤其在预防和阻断呼吸道传染疾病的防疫工程中充当了重要角色。现有技术中的大部分防护口罩是利用物理拦截过滤原理即利用一定孔径滤材将大于该孔径的微尘和颗粒过滤拦截下来,从而避免附着于其上的细菌病毒等与人体接触并进入呼吸道,进而大大降低人体被感染或受危害的风险。

目前市场上常见的防护口罩的口罩本体部分大多分为内、中、外三层,中间层大多采用超细聚丙烯纤维熔喷材料层,但这种防护口罩不能水洗,且使用3-4小时就需要更换,更换频率太快,对于普通个人用户而言,造成很大的浪费。因此,需要提供一种能够重复水洗的防护口罩,同时经水洗后该防护口罩仍具有优异的过滤效果。

发明内容

为了解决上述背景技术中提出的各项技术问题,本发明提供了一种可重复水洗的防护口罩及其制备工艺,该口罩具有过滤效率高的特点,且能够在历经20次水洗后仍然具有较高的过滤效率。

本发明的技术方案是:

本发明公开了一种可重复水洗的防护口罩,包括口罩本体和固定设于该口罩本体上相对两侧处的耳带,所述口罩本体包括面层、内层和设置在所述面层及所述内层之间的中间层,所述中间层包括依次层叠设置并通过超声波复合焊接在一起的第一中间层、第二中间层和第三中间层,其中

所述第一中间层和第三中间层均为聚丙烯纺粘无纺布层;

所述第二中间层为经水刺驻极处理的聚丙烯熔喷布层,该聚丙烯熔喷布层是由包括6-7wt.%驻极母粒的聚丙烯熔喷料依次经熔融挤出、喷射拉伸和成网加固后形成的聚丙烯熔喷布层;

其中所述驻极母粒包括按该驻极母粒总质量百分比计的下述各组分:无机驻极粉体2-3wt.%、有机驻极粉体5-6wt.%、相容剂3-8wt.%、加工助剂2-8wt.%和余量聚丙烯树脂。

其进一步的技术方案是:

所述第一中间层和第三中间层所使用的聚丙烯纺粘无纺布层为克重25-30g/cm

其进一步的技术方案是:

所述第二中间层所使用的聚丙烯熔喷布层为克重40-45g/cm

其进一步的技术方案是:

所述第二中间层所使用驻极母粒中的无机驻极粉体为纳米电气石粉和纳米二氧化硅按照质量比为(5-6):1混合形成的粉体混合物,且其中纳米电气石粉的粒径D90为50-100nm,纳米二氧化硅的粒径D90为80-100nm。

其进一步的技术方案是:

所述第二中间层所使用驻极母粒中的有机驻极粉体为氟类聚合物粉体,且该氟类聚合物粉体的平均粒径为50-200nm。

其进一步的技术方案是:

所述氟类聚合物粉体为聚四氟乙烯粉体、全氟聚乙烯粉体和四氟乙烯-全氟乙烯共聚物粉体中的至少一种。

其进一步的技术方案是:

所述面层和内层均为采用锦纶纤维成网的布料层,且该布料层的克重为100-130g/cm

其进一步的技术方案是:

所述面层和内层分别经聚氨酯胶黏剂层贴合于所述中间层的两侧。

本发明还公开了一种上述可重复水洗的防护口罩的制备工艺,该制备工艺主要包括如下步骤:

S1,将包括驻极母粒的聚丙烯熔喷料在熔喷设备上经熔融挤出、喷射拉伸和成网加固后形成聚丙烯熔喷布层,然后采用水刺驻极设备用水刺驻极的方式对该聚丙烯熔喷布层进行驻极处理;

S2,将五层构成口罩本体的原料卷轴按顺序放置在输送原料卷轴的输送装置上,先将一层经水刺驻极处理后的聚丙烯熔喷布层和两层聚丙烯纺粘无纺布层同步进卷,使聚丙烯熔喷布层夹设在两层聚丙烯纺粘无纺布层之间,然后进入复合装置中采用超声波复合方式将该三层复合在一起形成中间层;

S3,将两层锦纶纤维布料层同步进卷,并在该两层锦纶纤维布料层的相对两侧面上喷涂聚氨酯胶黏剂后,通过贴合方式将中间层夹设在该两层锦纶纤维布料层之间,形成五层的口罩本体面料;

S4,将该五层的口罩本体面料输送到口罩成型装置进行成型后,形成所述可重复水洗的防护口罩。

本发明的有益技术效果是:

1、本发明所述口罩的中间层采用在两层聚丙烯纺粘无纺布中间夹设一层聚丙烯熔喷布,并采用超声波焊接的方式将该三层复合在一起;其中两侧的聚丙烯纺粘无纺布层具有拉伸和拒水的功效,中间的聚丙烯熔喷布具有过滤颗粒和携带病菌及病毒飞沫的功效,该三层结构的设置能够让居中的熔喷布可耐水洗性能大大增加;同时所采用的超声波粘接复合的方式能够抵抗重复洗水带来的冲击,也能够大大增加该口罩的耐水洗性能;

2、本发明所述口罩的聚丙烯熔喷布层的聚丙烯熔喷料中驻极母粒的添加量增加到6-7wt.%,且该驻极母粒中驻极粉体的总量达到7-9wt.%,同时所使用的驻极粉体采用无机驻极粉体和有机驻极粉体复配的方式,上述技术要点能够使所形成的熔喷布经水刺驻极后产生的驻极体大大增加,并且能够在使用后的水洗过程中进行摩擦产生静电,从而能够确保该口罩在水洗后仍然具有较高的过滤效果;

3、本发明所述口罩的聚丙烯熔喷布层采用水刺驻极而非常规电驻极的方式能够产生更多的驻极体,从而弥补水刺驻极过程中损失的电极,能够保证处理后的熔喷布静电量饱和并大大提升过滤效率的同时,还能使无纺布通透性更好,驻极体稳定,保持时间长,吸附性强,阻力低,以及经使用并进行水洗后的过滤效率降低少;

4、本发明所述口罩的PFE≥99%且BEF≥99%,水洗次数可高达20次,且该口罩水洗后的过滤效率依然能够达到PFE≥95%且BEF≥95%。

附图说明

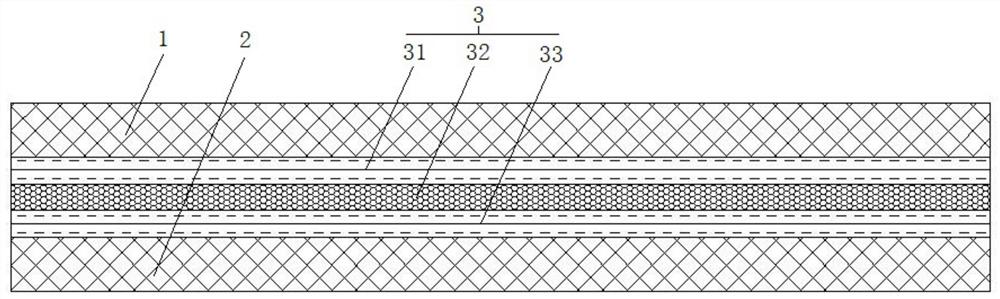

图1是本发明的口罩本体的剖面结构示意图;

图2是本发明所述中间层的实物平面图;

其中:

1、面层;2、内层;3、中间层;31、第一中间层;32、第二中间层;33、第三中间层。

具体实施方式

为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

本具体实施例详细记载了一种可重复水洗的防护口罩,该防护口罩包括口罩本体和固定设于该口罩本体上相对两侧处的耳带,其中耳带的设置方式为本领域常规技术方案,本具体实施例中不再赘述。

口罩本体包括面层1、内层2和设置在面层及内层之间的中间层3,其中面层1和内层2分别经聚氨酯胶黏剂层贴合于中间层3的两侧上,该具体的贴合方式以及所采用的聚氨酯胶黏剂层均为本领域中常规的技术方案,本具体实施例中不再赘述。

上述的面层1为佩戴者将该口罩戴上后远离人体面部的一侧,内层2为佩戴者将该口罩戴上后朝向人体面部的一侧。该面层1和内层2的材质一样,均为采用锦纶纤维成网的布料层,且该布料层的克重为100-130g/cm

上述的中间层3包括依次层叠复合设置的第一中间层31、第二中间层32和第三中间层33,且该第一中间层31、第二中间层32和第三中间层33层叠设置后经超声波复合焊接形成中间层3。

该中间层3中的第一中间层31和第三中间层33均为聚丙烯纺粘无纺布层,且该聚丙烯纺粘无纺布层优选为克重25-30g/cm

该中间层3中的第二中间层33为经水刺驻极处理的聚丙烯熔喷布层,该聚丙烯熔喷布层是由包括6-7wt.%驻极母粒的聚丙烯熔喷料依次经熔融挤出、喷射拉伸和成网加固后形成的聚丙烯熔喷布层,且该聚丙烯熔喷布层为克重40-45g/cm

上述聚丙烯熔喷料中的驻极母粒包括按该驻极母粒总质量百分比计的下述各组分:无机驻极粉体2-3wt.%、有机驻极粉体5-6wt.%、相容剂3-8wt.%、加工助剂2-8wt.%和余量聚丙烯树脂。其中的无机驻极粉体为纳米电气石粉和纳米二氧化硅按照质量比为(5-6):1混合形成的粉体混合物,且其中纳米电气石粉的粒径D90为50-100nm,纳米二氧化硅的粒径D90为80-100nm。其中的有机驻极粉体为氟类聚合物粉体,且该氟类聚合物粉体的平均粒径为50-200nm,优选的氟类聚合物粉体为聚四氟乙烯粉体、全氟聚乙烯粉体和四氟乙烯-全氟乙烯共聚物粉体中的至少一种。其中的相容剂为马来酸酐接枝聚丙烯和甲基丙烯酸缩水甘油酯接枝聚丙烯中的至少一种。其中的加工助剂包括聚丙烯蜡、硬脂酸或硬脂酸盐中的至少一种和硅烷偶联剂。其中的聚丙烯采用230℃/2.16kg下熔融指数为1500-2000g/10min的均聚聚丙烯和共聚聚丙烯中的至少一种。

本具体实施例所述防护口罩的制备工艺主要包括如下步骤:

S1,将包括驻极母粒的聚丙烯熔喷料在熔喷设备上经熔融挤出、喷射拉伸和成网加固后形成聚丙烯熔喷布层,然后采用水刺驻极设备用水刺驻极的方式对该聚丙烯熔喷布层进行驻极处理;

S2,将五层构成口罩本体的原料卷轴按顺序放置在输送原料卷轴的输送装置上,先将一层经水刺驻极处理后的聚丙烯熔喷布层和两层聚丙烯纺粘无纺布层同步进卷,使聚丙烯熔喷布层夹设在两层聚丙烯纺粘无纺布层之间,然后进入复合装置中采用超声波复合方式将该三层复合在一起形成中间层;

S3,将两层锦纶纤维布料层同步进卷,并在该两层锦纶纤维布料层的相对两侧面上喷涂聚氨酯胶黏剂后,通过贴合方式将中间层夹设在该两层锦纶纤维布料层之间,形成五层的口罩本体面料;

S4,将该五层的口罩本体面料输送到口罩成型装置进行成型后,形成所述防护口罩。

具体实施例

面层1:锦纶纤维成网的布料层,克重为100g/cm

内层2:锦纶纤维成网的布料层,克重为120g/cm

第一中间层31:单层双S纺粘无纺布层,克重25g/cm

第二中间层32:聚丙烯熔喷布层,克重45g/cm

第三中间层33:单层双S聚丙烯纺粘无纺布层,克重25g/cm

聚丙烯熔喷布层由包括6wt.%驻极母粒的聚丙烯熔喷料依次经熔融挤出、喷射拉伸和成网加固后形成的聚丙烯熔喷布层,成网加固后进行水刺驻极处理。

上述聚丙烯熔喷料中的驻极母粒包括按该驻极母粒总质量百分比计的下述各组分:

纳米电气石粉(D90为80nm)和纳米二氧化硅(D90为90nm)按照质量比为5:1混合形成的无机驻极粉体3wt.%;

聚四氟乙烯粉体(平均粒径90nm)和全氟聚乙烯粉体(平均粒径95nm)按照质量比为3:1混合形成的有机驻极粉体6wt.%;

马来酸酐接枝聚丙烯6wt.%,其中马来酸酐接枝率为8%;

加工助剂聚丙烯蜡3wt.%、硬脂酸0.5wt.%、硅烷偶联剂1.0wt.%;

聚丙烯树脂:230℃/2.16kg下熔融指数为1500g/10min的均聚聚丙烯。

对上述可重复水洗的防护口罩进行性能检测,结果如下所述:

水性前:过滤效率PFE≥99%且BEF≥99%,通气阻力为32Pa/cm

经20次水洗后:过滤效率PFE≥95%且BEF≥95%,通气阻力为34Pa/cm

本发明所述防护口罩的中间层采用在两层聚丙烯纺粘无纺布中间夹设一层聚丙烯熔喷布,并采用超声波焊接的方式将该三层复合在一起;其中两侧的聚丙烯纺粘无纺布层具有拉伸和拒水的功效,中间的聚丙烯熔喷布具有过滤颗粒和携带病菌及病毒飞沫的功效,该三层结构的设置能够让居中的熔喷布可耐水洗性能大大增加;同时所采用的超声波粘接复合的方式能够抵抗重复洗水带来的冲击,也能够大大增加该口罩的耐水洗性能。且,本发明口罩的聚丙烯熔喷布层的聚丙烯熔喷料中驻极母粒的添加量增加到6-7wt.%,且该驻极母粒中驻极粉体的总量达到7-9wt.%,同时所使用的驻极粉体采用无机驻极粉体和有机驻极粉体复配的方式,上述技术要点能够使所形成的熔喷布经水刺驻极后产生的驻极体大大增加,并且能够在使用后的水洗过程中进行摩擦产生静电,从而能够确保该口罩在水洗后仍然具有较高的过滤效果。此外,口罩中聚丙烯熔喷布层采用水刺驻极而非常规电驻极的方式能够产生更多的驻极体,从而弥补水刺驻极过程中损失的电极,能够保证处理后的熔喷布静电量饱和并大大提升过滤效率的同时,还能使无纺布通透性更好,驻极体稳定,保持时间长,吸附性强,阻力低,以及经使用并进行水洗后的过滤效率降低少。本发明所述口罩的PFE≥99%且BEF≥99%,水洗次数可高达20次,且该口罩水洗后的过滤效率依然能够达到PFE≥95%且BEF≥95%。

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 可重复水洗的防护口罩及其制备工艺

- 可重复使用的杀菌杀病毒防护口罩及其制备工艺