一种胶接件面外拉伸失效测试方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及复合材料领域,尤其涉及一种胶接件面外拉伸失效测试方法。

背景技术

碳纤维圆管形桁架结构中多采用弧形双片连接节点作为管件连接节点。弧形双片连接节点包括弧面和设于弧面的翅片;弧面用于与碳纤维圆管形桁架结构的弦杆胶接,翅片用于与碳纤维圆管形桁架结构的腹杆胶接。无论是弧面还是翅片,通常采用胶黏剂分别实现与弦杆和腹杆的胶粘固定。

弧形双片连接节点由多区域树脂基碳纤维复合材料铺层后共固化而成。因此,结合弧形双片连接节点的破坏机理而言,翅片与腹杆连接后受拉压载荷,最薄弱部位通常为该弧形双片连接节点的层间树脂层。也就是说,当碳纤维圆管形桁架结构向该弧形双片连接节点施加的拉力载荷超过该弧形双片连接节点的层间树脂的极限值后,该弧形双片连接节点因层间分离破坏而失效。

基于弧形双片连接节点的特殊形状,如图1所示,现有技术仅能够针对平板类复合材料试件01进行面外拉伸失效分析,无法针对弧形双片连接节点的层间树脂层进行面外拉伸失效分析。因此,如何针对弧形双片连接节点的层间树脂层实现面外拉伸失效分析,成为本领域技术人员亟待解决的问题。

发明内容

本发明的目的是提供一种胶接件面外拉伸失效测试方法,可以实现胶接件例如弧形双片连接节点自身内部的层间面外拉伸失效分析。

为实现上述目的,本发明提供一种胶接件面外拉伸失效测试方法,包括:

S1:将待测胶接件的底层以面外拉伸失效载荷大于第一面外拉伸失效载荷的胶粘强度胶粘于辅助体;所述第一面外拉伸失效载荷为所述待测胶接件的底层和表层二者间的层间面外拉伸失效载荷;

S2:向远离所述辅助体的一侧牵拉所述待测胶接件的表层;

S3:获取所述表层脱离所述底层时施加于所述待测胶接件的最大拉力。

优选地,

所述步骤S2之前包括:

S10:连接施力器和设于所述表层的翅片;

所述步骤S3还包括:

获取所述表层脱离所述底层后所述翅片的拉伸变形量。

优选地,

所述步骤S1包括:

S11:获取设于辅助体表面的第一胶粘面的最大应变值小于破坏应变值时所述辅助体的第一截面刚度;

S12:将待测胶接件以所述第一胶粘面胶粘于具有所述第一截面刚度的所述辅助体的表面。

优选地,

所述步骤S11包括:

S111:获取胶层受面外拉伸载荷时的最大等效应力和最大等效应变;

S112:以待测胶接件、辅助体和设于二者之间的第一胶粘面的结构参数建立有限元仿真模拟,以所述最大等效应力和所述最大等效应变作为胶粘层的失效判断依据,得到所述胶粘层的最大应变值小于破坏应变值时所述辅助体的第一截面刚度;其中,所述胶粘层由所述第一胶粘面采用有限元仿真面单元建构。

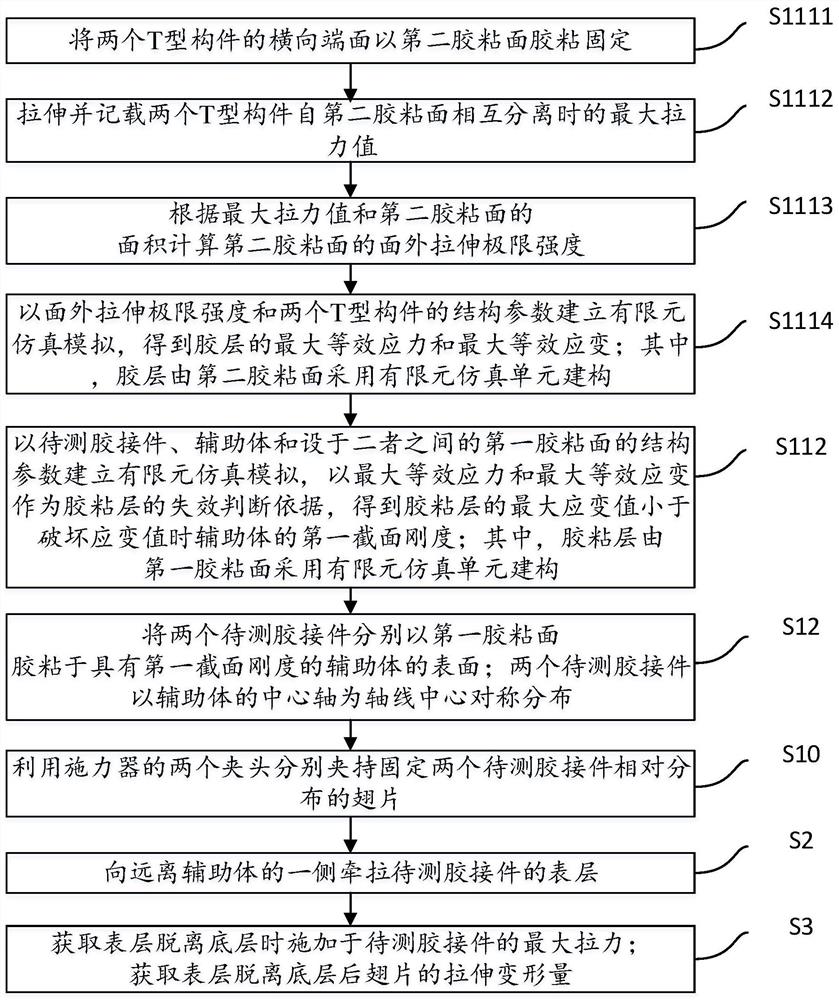

优选地,所述步骤S111包括:

将两个T型构件的横向端面以第二胶粘面胶粘固定;

拉伸并记载两个所述T型构件自所述第二胶粘面相互分离时的最大拉力值;

根据所述最大拉力值和所述第二胶粘面的面积计算所述第二胶粘面的面外拉伸极限强度;

以所述面外拉伸极限强度和两个所述T型构件的结构参数建立有限元仿真模拟,得到胶层的最大等效应力和最大等效应变;其中,所述胶层由所述第二胶粘面采用有限元仿真面单元建构。

优选地,

所述步骤S12具体包括:

将两个待测胶接件分别以所述第一胶粘面胶粘于具有所述第一截面刚度的所述辅助体的表面;两个所述待测胶接件以所述辅助体的中心轴为轴线中心对称分布;

所述步骤S10具体包括:

利用施力器的两个夹头分别夹持固定两个所述待测胶接件相对分布的翅片。

优选地,所述施力器和与其夹持固定的所述翅片之间设有连接件;所述连接件在所述翅片的两对侧表面对称固定。

优选地,所述辅助体为圆管或圆柱。

优选地,所述待测胶接件包括用以贴合固定所述辅助体的弧面和设于弧面的翅片。

优选地,所述待测胶接件具体为用以作为桁架结构的连接节点的树脂基碳纤维弧形连接节点。

相对于上述背景技术,本发明所提供的胶接件面外拉伸失效测试方法包括:

步骤一:将待测胶接件的底层以面外拉伸失效载荷大于第一面外拉伸失效载荷的胶粘强度胶粘于辅助体;所述第一面外拉伸失效载荷为所述待测胶接件的底层和表层二者间的层间面外拉伸失效载荷;

步骤二:向远离所述辅助体的一侧牵拉所述待测胶接件的表层;

步骤三:获取所述表层脱离所述底层时施加于所述待测胶接件的最大拉力。

上述步骤一所限定的结构能够确保待测胶接件和辅助体在外力拉伸作用下,首先因分离而失效的是待测胶接件自身的层间树脂层。上述步骤二和步骤三的作用在于,在前述步骤一的基础上向待测胶接件的底层和表层施加拉力并获取底层和表层分离时所施加的外力,以便基于这一外力分析待测胶接件的层间失效特性。

该胶接件面外拉伸失效测试方法不受待测胶接件的形状尺寸约束,能够满足待测胶接件的层间树脂层的失效分析。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

图1为现有技术中一种复合材料面外拉伸的试验夹具;

图2为本发明实施例所提供的待测胶接件和辅助体的装配示意图;

图3为本发明实施例所提供的待测胶接件的结构示意图;

图4为本发明实施例所提供的连接件的结构示意图;

图5为本发明实施例所提供的辅助体和两个待测胶接件的连接示意图;

图6为本发明实施例所提供的两个T型构件的连接示意图;

图7为本发明实施例所提供的第一种胶接件面外拉伸失效测试方法;

图8为本发明实施例所提供的第二种胶接件面外拉伸失效测试方法;

图9为采用本发明实施例托提供的胶接件面外拉伸失效测试方法得到的待测胶接件的试验数据;

图10为图9所对应的折线图。

其中,01-平板类复合材料试件、1-待测胶接件、11-弧面、12-翅片、101-弧形双片连接节点底部铺层、102-弧形双片连接节点中间铺层、103-弧形双片连接节点左侧铺层、104-弧形双片连接节点右侧铺层、2-辅助体、3-施力器、4-连接件、41-胶粘部、42-夹持部、5-T型构件。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为了使本技术领域的技术人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

请参考图1至图10,图1为现有技术中一种复合材料面外拉伸的试验夹具;图2为本发明实施例所提供的待测胶接件和辅助体的装配示意图;图3为本发明实施例所提供的待测胶接件的结构示意图;图4为本发明实施例所提供的连接件的结构示意图;图5为本发明实施例所提供的辅助体和两个待测胶接件的连接示意图;图6为本发明实施例所提供的两个T型构件的连接示意图;图7为本发明实施例所提供的第一种胶接件面外拉伸失效测试方法;图8为本发明实施例所提供的第二种胶接件面外拉伸失效测试方法;图9为采用本发明实施例托提供的胶接件面外拉伸失效测试方法得到的待测胶接件的试验数据;图10为图9所对应的折线图。

本发明提供一种胶接件面外拉伸失效测试方法,包括:

S1:将待测胶接件1的底层以面外拉伸失效载荷大于第一面外拉伸失效载荷的胶粘强度胶粘于辅助体2;第一面外拉伸失效载荷为待测胶接件1的底层和表层二者间的层间面外拉伸失效载荷;

S2:向远离辅助体2的一侧牵拉待测胶接件1的表层;

S3:获取表层脱离底层时施加于待测胶接件1的最大拉力。

本发明所提供的胶接件面外拉伸失效测试方法利用胶粘固定的待测胶接件1和辅助体2实现待测胶接件1自身的层间失效测试作业。

该待测胶接件1可以为平面结构,也可以为曲面结构,还可以是其他特殊结构。根据前述待测胶接件1的具体形状结构,辅助体2的表面设置为与前述待测胶接件1相互吻合的形状结构,以满足待测胶接件1和辅助体2二者的胶粘连接。

该待测胶接件1可包括底层和表层,底层和表层之间设有胶层结构,例如,该待测胶接件1具体为树脂基碳纤维零件,则底层和表层之间为树脂层。

因上述待测胶接件1和辅助体2二者胶粘固定,因此,除了位于待测胶接件1的底层和表层之间的树脂层以外,还包括位于待测胶接件1和辅助体2的表面之间的胶粘结构,前者在第一面外拉伸失效载荷的作用下分离失效,后者在第二面外拉伸失效载荷的作用下分离失效。为了能够通过面外拉伸测试试验获取待测胶接件1的树脂层的失效数据,待测胶接件1和辅助体2二者之间的胶粘结构例如第一胶粘面的第二面外拉伸失效载荷大于待测胶接件1的树脂层的第一面外拉伸失效载荷。

基于上述结构,向远离辅助体2的一侧牵拉待测胶接件1的表层时,待测胶接件1的表层和底层会首先分离失效。可见,该胶接件面外拉伸失效测试方法通过辅助体2实现待测胶接件1的定位,进而通过辅助体2和待测胶接件1的相互运动向待测胶接件1施加拉力,实现待测胶接件1的表层和底层分离。

至于实现辅助体2和待测胶接件1的相互远离的方式,可固定连接二者之一并向另一者施加拉力,或者在辅助体2的表面分别设置多个待测胶接件1并向任意两个待测胶接件1施加方向相反的拉力。

相较于现有技术而言,本发明所采用的胶接件面外拉伸失效测试方法能够测试待测胶接件1的层间树脂层,实现根据待测胶接件1的表层和底层相互分离时所施加的最大拉力分析该待测胶接件1的层间树脂层的失效特性,且这一胶接件面外拉伸失效测试方法不受待测胶接件1的形状尺寸约束。

下面结合附图和实施方式,对本发明所提供的胶接件面外拉伸失效测试方法做更进一步的说明。

在上述实施例的基础上,本发明所提供的胶接件面外拉伸失效测试方法在上述步骤S2之前还包括:

S10:连接施力器3和设于表层的翅片12;

与步骤S10相适应地,上述步骤S3还包括:

获取表层脱离底层后翅片12的拉伸变形量。

针对待测胶接件1,除了底层和表层以外,还包括设于表层的翅片12。以应用于桁架结构中的待测胶接件1为例,待测胶接件1可设置为弧面双片连接节点。该弧面双片连接节点包括用以贴合于桁架结构中的弦杆的弧面11和固定于弧面11的翅片12;弧面11包括底层和表层,翅片12用于连接桁架结构中的腹杆。该实施例中,辅助体2可视为上述弦杆。

为了向远离辅助体2的一侧拉伸待测胶接件1的表层,该实施例中可通过拉伸待测胶接件1的翅片12实现。待测胶接件1的表层和底层在外界拉力作用下相互分离时,翅片12在这一外界拉力的作用下拉伸变形,因此,除了以前述外界拉力分析待测胶接件1的失效特性以外,还可以以翅片12的拉伸变形量分析该待测胶接件1的失效特性。

为了该胶接件面外拉伸失效测试方法以待测胶接件1和辅助体2二者之间的第二面外拉伸失效载荷大于待测胶接件1的树脂层的第一面外拉伸失效载荷为基础,因此,该胶接件面外拉伸失效测试方法可调整辅助体2的横截面刚度来满足这一基础。

例如,上述步骤S1包括:

S11:获取设于辅助体2表面的第一胶粘面的最大应变值小于破坏应变值时辅助体2的第一截面刚度;

S12:将待测胶接件1以第一胶粘面胶粘于具有第一截面刚度的辅助体2的表面。

其中,步骤S11要求具有第一截面刚度的辅助体2能够满足设于辅助体2表面的第一胶粘面的最大应变值小于破坏应变值,通常,前述最大应变值可以远小于破坏应变值,例如二者之间相差两个及以上数量级。这样一来,当待测胶接件1以第一胶粘面胶粘于具有第一截面刚度的辅助体2时,可以确保在外界拉力作用下,辅助体2表面的第一胶粘面不会轻易破坏,进而保障在外界拉力作用下首先破坏的是待测胶接件1自身的树脂层。

至于步骤S11的实现方式,可采用现有技术中的各类试验来进行测试和分析,包括且不限于有限元仿真模拟和实物模拟。

仍以待测胶接件1为应用于桁架结构中的弧面双片连接节点为例,与待测胶接件1胶粘固定的辅助体2可视为弦杆,弦杆多采用碳纤维圆管,因此,辅助体2可通过改变管体的内径来改变自身的横截面刚度。

其中,碳纤维圆管可以采用复合材料,也可采用金属材料。除了碳纤维圆管以外,还可以根据桁架结构的具体需求采用不同形状的管体作为弦杆,例如,弦杆的横截面形状可以为矩形、椭圆形等。

进一步地,上述步骤S11包括:

S111:获取胶层受面外拉伸载荷时的最大等效应力和最大等效应变;

S112:以待测胶接件1、辅助体2和设于二者之间的第一胶粘面的结构参数建立有限元仿真模拟,以最大等效应力和最大等效应变作为胶粘层的失效判断依据,得到胶粘层的最大应变值小于破坏应变值时辅助体2的第一截面刚度;其中,胶粘层由第一胶粘面采用有限元仿真面单元建构。

该示例中,以待测胶接件1、辅助体2、设于待测胶接件1和辅助体2之间的第一胶粘面三者的结构参数建立有限元仿真模拟,并步骤S111得到的胶层的最大等效应力和最大等效应变作为胶粘层的失效判断依据。其中,前述胶粘层由第一胶粘面采用有限元仿真面单元建构。因此,可通过调整辅助体2的横截面刚度来寻找设于辅助体2表面的胶粘层的最大应变值小于破坏应变值时的区间。

其中,步骤S111中所涉及的胶层可以指设于辅助体2表面的胶粘结构,也可以指设于其他结构表面的胶粘结构,前述两类胶粘结构的共性在于均采用同一种类的胶黏剂固化成型。也就是说,步骤S111中的胶层的胶粘特性与步骤S112中的胶粘层的胶粘特性相同或几乎相同。因此,本发明采用步骤S111中的胶层的最大等效应力和最大等效应变作为胶粘层的面外拉伸失效的判定条件,进而在有限元仿真模拟中不断调整辅助体2的横截面刚度,例如通过增加和减少呈管状的辅助体2的内孔直径来调整其横截面刚度。

进一步地,上述步骤S111包括:

S1111:将两个T型构件5的横向端面以第二胶粘面胶粘固定;

S1112:拉伸并记载两个T型构件5自第二胶粘面相互分离时的最大拉力值;

S1113:根据最大拉力值和第二胶粘面的面积计算第二胶粘面的面外拉伸极限强度;

S1114:以面外拉伸极限强度和两个T型构件5的结构参数建立有限元仿真模拟,得到胶层的最大等效应力和最大等效应变;其中,胶层由第二胶粘面采用有限元仿真面单元建构。

可见,该示例通过测试胶粘固定的两个T型构件5来分析和获取胶层的最大等效应力和最大等效应变。两个T型构件5的横向端面胶粘固定时,需要尽可能保障两个T型构件5之间的第二胶粘面的各处厚度一致。拉伸两个T型构件5时,在任一T型构件5的横向端面与第二胶粘面分离时记录此时外界向这两个T型构件5所施加的拉力值。

该示例采用设于两个T型构件5之间的第二胶粘面的拉伸试验分析由特定胶黏剂固化成型呈的胶粘结构的相关特性,例如根据上述拉力值和第二胶粘面的胶层面积计算第二胶粘面的面外拉伸极限强度,进而依据第二胶粘面的面外拉伸极限强度和T型构件5以仿真数据建立有限元仿真模拟,得到胶层的最大等效应力和最大等效应变。其中,前述胶层由两个T型构件5之间的第二胶粘面在有限元仿真模拟中采用有限元仿真面单元建构。

因设于两个T型构件5之间的第二胶粘面的胶层特性和设于辅助体2和待测胶接件1之间的第一胶粘面的胶层特性差异极小,因此,建立有限元仿真模拟时,可以首先以两个T型构件5及其间的第二胶粘面建立仿真并分析第二胶粘面的最大等效应力和最大等效应变,然后以辅助体2、待测胶接件1和设于二者之间的第一胶粘面的结构参数为仿真参数建立仿真,从而分析辅助体2的横截面刚度对第一胶粘面的影响,最终找到能够满足要求的辅助体2的第一截面刚度。其中,两个T型构件5之间的第二胶粘面在面外拉伸失效时所得到的最大等效应力、最大等效应变用于判定本发明所采用的待测胶接件1与辅助体2之间的第一胶粘面的面外拉伸失效。

示例性的,根据T型构件5的具体试验分析及其有限元仿真模拟可知,对于面积约为10000mm

以上述最大应变值可作为第一胶粘面的面外拉伸失效的评判标准,对应于有限元仿真模拟而言,上述最大应变值可作为胶粘层的面外拉伸失效的评判标准。结合待测胶接件1和辅助体2的有限元仿真模拟可知,当辅助体2为管壁壁厚为3mm的圆管,且待测胶接件1与辅助体2之间存在6200N的面外拉伸载荷时,待测胶接件1和辅助体2二者之间的胶粘层的最大应变值为0.0012803,胶粘层的最大变形为0.63147mm。因0.0012803>0.00067505,此时胶粘层会失效破坏。此为第二组有限元仿真模拟。

在上述第二组有限元仿真模拟的基础上,保持面外拉伸载荷不变,将辅助体2改为实心圆柱体时,待测胶接件1和辅助体2二者之间的胶粘层的最大应变值为0.000057333,胶粘层的最大变形为0.009414。因0.000057333<0.00067505,因此可以得到,通过调整辅助体2的横截面刚度可以改变胶粘层的面外拉伸失效载荷值这一结论。

需要说明的是,本文所称的“胶层”、“胶粘层”、“第一胶粘面”、“第二胶粘面”以及各个胶粘结构,其可以指不具有厚度的平面,也可以指具有一定厚度的面状立体结构。通常,针对胶黏剂所实际形成的“第一胶粘面”、“第二胶粘面”以及各个胶粘结构而言,多指后者;针对采用有限元仿真单元构建而成的“胶层”、“胶粘层”而言,既可以是前者,例如上文中记载“胶层由第二胶粘面采用有限元仿真面单元建构”;也可以是后者,例如,前述胶层也可以由第二胶粘面采用有限元仿真体单元建构。

其中,上述第一组有限元仿真模拟对应于本发明所提供的步骤S1114,上述第二组有限元仿真模拟和第三组有限元仿真模拟对应于本发明所提供的步骤S112。

本发明所提供的胶接件面外拉伸失效测试方法中,步骤S12具体可包括:

将两个待测胶接件1分别以第一胶粘面胶粘于具有第一截面刚度的辅助体2的表面;两个待测胶接件1以辅助体2的中心轴为轴线中心对称分布;

步骤S10具体包括:

利用施力器3的两个夹头分别夹持固定两个待测胶接件1相对分布的翅片12。

该实施例提供了一种具体实现待测胶接件1和辅助体2二者相互远离的方式,具体指在辅助体2的两侧分别设置并以第一胶粘面胶粘待测胶接件1,然后通过施力器3夹持并拉伸两个待测胶接件1,实现任一待测胶接件1相对于辅助体2的分离。

针对设于辅助体2两侧的两个待测胶接件1,应保证任一待测胶接件1与辅助体2的表面之间的第一胶粘面的胶层厚度一致,且保证两个待测胶接件1在辅助体2的两侧中心对称分布。

以待测胶接件1为弧面双片连接节点且辅助体2为碳纤维圆管为例,两个弧面双片连接节点在碳纤维圆管的轴向上对准,且绕碳纤维圆管的中心轴相对分布,以保证两个弧面双片连接节点的翅片12沿同一平面分布,最终保证通过牵拉翅片12向弧面双片连接节点和碳纤维圆管这一组合结构示例拉力时,该组合结构只承受拉力而不承受弯矩。

针对上述实施例,可在施力器3和与其夹持固定的翅片12之间设置连接件4,方便施力器3的夹头夹持固定待测胶接件1。

该连接件4可包括粘接片和垫片;其中,粘接片可呈T型块状,其包括胶粘部41和夹持部42。垫片与粘接片的胶粘部41的尺寸一致,在两个粘接片的胶粘部41对称胶粘于翅片12的两侧表面时,垫片被夹持于两个粘接片之间。施力器3的夹头通过夹持前述两个粘接片的夹持部42实现固定连接翅片12。

其中,施力器3的夹头通过连接件4向待测胶接件1及其翅片12施加拉力,因此,针对任一连接件4的粘接片而言,粘接片与翅片12之间的胶粘结构的剪切强度应大于破坏强度。

针对本发明所提供的任一胶接件面外拉伸失效测试方法,其所采用的辅助体2为圆管或圆柱;其所采用的待测胶接件1包括用以贴合固定辅助体2的弧面11和设于弧面11的翅片12。

其中,弧面11可以是圆弧面,也可以是形状不规则的曲面。

翅片12可设置为矩形翅片12,也可根据实际需要设置为其他片状。翅片12的材质可采用与弧面11的材质相同或不同。

弧面11的表层可以设置1个翅片12,也可间隔设置多个翅片12。

上述待测胶接件1可以为用以作为桁架结构的连接节点的树脂基碳纤维弧形连接节点。该树脂基碳纤维弧形连接节点由树脂基纤维复合材料层固化而成,包括如图3所示的弧形双片连接节点左侧铺层103、弧形双片连接节点中间铺层102、弧形双片连接节点右侧铺层104和弧形双片连接节点底部铺层101四个铺层。以该树脂基碳纤维弧形连接节点包括弧面11和翅片12为例,弧面11指的是前述弧形双片连接节点底部铺层101和设于弧形双片连接节点底部铺层101与其余三个铺层之间的树脂层;翅片12指的是弧形双片连接节点左侧铺层103、弧形双片连接节点中间铺层102、弧形双片连接节点右侧铺层104三者中任意相邻两者及其树脂层。

本发明所提供的胶接件面外拉伸失效测试方法对树脂基碳纤维弧形连接节点进行失效分析,具体指对位于弧形双片连接节点底部铺层101与其余三个铺层之间的树脂层进行拉伸失效分析,从而向桁架结构的设计和施工提供数据支撑,保证桁架结构的安全可靠性。

其中,图7和图8中提供了多组基于上述胶接件面外拉伸失效测试方法得到的树脂基碳纤维弧形连接节点的测试数据。

上文具体以树脂基碳纤维弧形连接节点作为待测胶接件1,以树脂基碳纤维圆管或树脂基碳纤维柱体等作为辅助体2,可见,待测胶接件1和辅助体2二者均可采用树脂基碳纤维这一复合材料。除此之外,待测胶接件1和辅助体2还可采用其他复合材料,包括且不限于由树脂与其他纤维复合而成的树脂基玻璃纤维、树脂基芳纶纤维等。

以上对本发明所提供的胶接件面外拉伸失效测试方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

- 一种胶接件面外拉伸失效测试方法

- 一种基于平均失效指数的复合材料π形胶接连接结构拉伸强度预测方法