一种流量计耐压强度及密封性试验装置

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及一种密封试验设备,具体为一种流量计耐压强度及密封性试验装置。

背景技术

一般流量计的耐压强度及密封性试验装置普遍采用气压或液压的充压方式,依靠人工手动装夹流量计,在规定压力条件下对流量计进行耐压强度及气密性试验。

目前,现有传统的耐压强度及密封性试验装置一般采用直接夹持流量计的方式,流量计易受到外部的应力作用而影响到检定结果,无法满足相关国家检定规程的技术要求。同时,装置存在结构简易,可靠性差,安全性相对较低,检测口径范围小,劳动强度大,工作效率低,且需人工读取压力表示值等影响试验效果的缺陷。

发明内容

针对现有流量计耐压强度及密封性试验装置技术中存在的上述不足,需发明一种性能稳定、安全可靠、检测口径范围大、检定效率高、劳动强度小,并能实现自动检测的流量计耐压强度及密封性试验装置。

本发明提供一种流量计耐压强度及密封性试验装置,包括高压空气压缩机、气动高压夹表器、单片机智能测试仪、检测工作台以及电动试压泵,其中气动高压夹表器安装于检测工作台上,进气端通过进气管路与高压空气压缩机出气端相连,气动高压夹表器的进水端经进水管路与电动试压泵连接,气动高压夹表器通过两端装夹法兰安装流量计;单片机智能测试仪安装于检测工作台侧边。

所述气动高压夹表器采用相对设置的前、后两台,其中一台采用固定式安装,另一台采用活动式安装;活动式安装的气动高压夹表器的底座通过轴向滑槽与检测工作台滑动连接;两台气动高压夹表器均包括气缸、可调挡板、密封垫以及装夹法兰,其中底座一端设有滑道,可调挡板通过滑道滑动安装于底座上,滑道轴向与滑槽轴向互相垂直;气缸水平安装于底座上,装夹法兰竖直安装于气缸的动端;气缸的气路上设有换向阀;装夹法兰与流量计接触面设有密封垫。

所述检测工作台为密封夹紧工装,包括工作台台体、防护罩以及升降机构,其中升降机构安装于工作台台体中心部位、相对设置的前、后两台气动高压夹表器之间,流量计置于升降机构上;防护罩设于工作台台体上面,相对设置的前、后两台气动高压夹表器的两个气缸之间。

所述检测工作台设有蜗轮蜗杆式升降机构,对应安装于流量计底部,蜗轮蜗杆式升降机构包括托板、V型架、涡轮蜗杆箱、导柱、手轮以及丝杠,其中涡轮蜗杆箱安装在检测工作台上,导柱和丝杠由检测工作台底部穿入延伸至检测工作台台面以上,托板通过导柱和丝杠固定在涡轮蜗杆箱上方,用于承载流量计的V型架安装在托板上,手轮与涡轮蜗杆箱的蜗杆同轴连接。

本发明具有以下有益效果及优点:

1.本发明可广泛适用于液体、气体流量计的型式评价中的耐压强度试验和气密性试验,符合相关国家计量检定规程的要求,在规定条件下满足试验规定的技术指标,并确保装置的可靠性和安全性,无论是从产品性能,还是维修频率、适应性以及自动化程度上,相比国内其它类似装置均具有一定优势。

2.本发明的气动高压夹表器采用气动自作用夹紧形式,作用力只在流量计的连接法兰处,保证装夹流量计时不受任何外部应力,不会对测试结果产生影响,保证了装置的整体试验结果的准确性和可靠性,具备及时准确的确定被检流量计的测试状态的设计特性

3.本发明中的密封夹紧工装采用一端固定安装、一端活动安装的方式,可作轴向自由进退运动,不受流量计表体结构长度的限制,可在实际要求订制范围内夹装任意长度的被检流量计,且各部件、器件之间有足够的操作空间,从而更好地提高了产品的适应性。

4.本发明中的水平式检测工作台中设有防护罩,可对处于试验状态的流量计起到保护作用,有效防止流量计质量问题引起损坏的飞件和介质飞溅,不危害身体健康和环境设施,保证了产品的安全性。

5.本发明通过单片机智能测试仪的设置并存储在测试仪内,一键式启动,可自动完成流量计的耐压强度及密封性试验装置,并具有断电保存功能,大大提升了产品的自动化控制程度,避免人员处于危险环境,全面提高了检测质量和工作效率。

6.本发明为流量计进行耐压强度及密封性试验提供了一种性能稳定,安全可靠,检测口径范围大,检定效率高,劳动强度小,并能实现自动检测装置。对开展流量计耐压强度及密封性试验装置的营销推广起到了积极的推动作用,具有显著的技术效益和经济效益。

附图说明

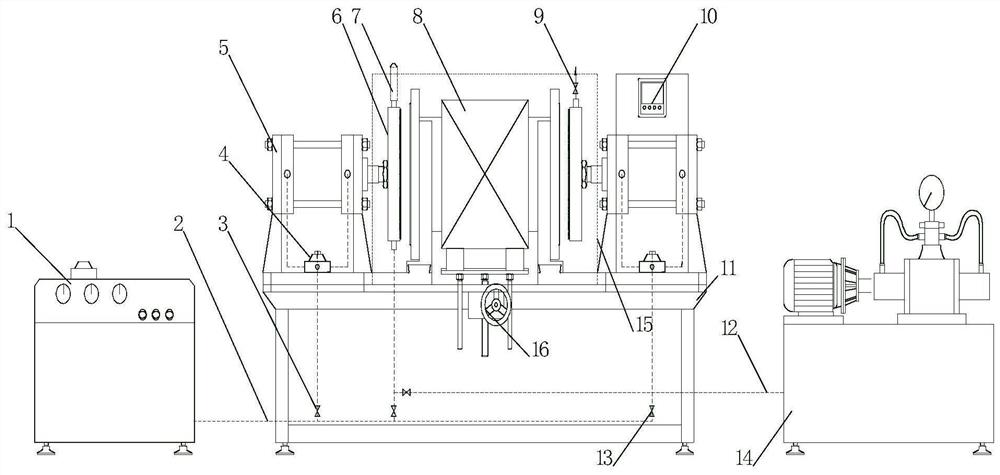

图1为本发明流量计耐压强度及密封性试验装置工艺结构示意图;

图2为本发明流量计耐压强度及密封性试验装置的正视图;

图3为图2的俯视图;

图4A为本发明中气动高压夹表器的结构示意图;

图4B为图4A的俯视图;

图5为本发明中蜗轮蜗杆式升降机构的结构示意图。

其中,1为高压空气压缩机,2为进气管路,3为进气阀,4为换向阀,5为气动高压夹表器,6为装夹法兰,7为压力变送器,8为流量计,9为进出口阀,10为单片机智能测试仪,11为检测工作台,12为进水管路,13为进水阀,14为电动试压泵,15为防护罩,16为蜗轮蜗杆式升降机构,1601为托板,1602为V型架,1603为涡轮蜗杆箱,1604为导柱,1605为手轮,1606为丝杠。

具体实施方式

下面结合说明书附图对本发明作进一步阐述。

如图1~3所示,本发明提供一种流量计耐压强度及密封性试验装置,包括高压空气压缩机1、气动高压夹表器5、单片机智能测试仪10、检测工作台11以及电动试压泵14,其中气动高压夹表器5安装于检测工作台11上,进气端通过进气管路2与高压空气压缩机1出气端相连,气动高压夹表器5的进水端经进水管路12与电动试压泵14连接,气动高压夹表器5通过两端装夹法兰6安装流量计8(被检表);单片机智能测试仪安装于检测工作台11侧边。

如图4A~4B所示,气动高压夹表器5采用相对设置的前、后两台,其中一台采用固定式安装,另一台采用活动式安装;活动式安装的气动高压夹表器5的底座501通过轴向滑槽与检测工作台11滑动连接;两台气动高压夹表器5均包括气缸506、可调挡板502、密封垫503以及装夹法兰6,其中底座501一端设有滑道510(纵向),可调挡板502通过滑道510滑动安装于底座501上,滑道510轴向与滑槽轴向互相垂直(本实施例中,滑槽横向布置,滑道510纵向布置);气缸506水平安装于底座501上,装夹法兰6竖直安装于气缸506的动端;气缸506的气路507上设有换向阀4;装夹法兰6与流量计8接触面设有密封垫503。

如图2所示,在相对设置的前、后两台气动高压夹表器5的两个气缸5之间还设有防护罩15。

如图5所示,检测工作台11还设有蜗轮蜗杆式升降机构16,安装于流量计8底部。蜗轮蜗杆式升降机构16包括托板1601、V型架1602、涡轮蜗杆箱1603、导柱1604、手轮1605以及丝杠1606,其中涡轮蜗杆箱1603安装在检测工作台11上,导柱1604和丝杠1606由检测工作台底部穿入延伸至检测工作台台面以上,托板1601通过导柱1604和丝杠1606固定在涡轮蜗杆箱1603上方,用于承载流量计8的V型架1602安装在托板1601上,手轮1605与涡轮蜗杆箱1603的蜗杆同轴连接;工作时,流量计8安置于V型架1602上,转动手轮实现升降。

本实施例中,由进气管路2、进气阀3、换向阀4、气动高压夹表器5、装夹法兰6、压力变送器7、流量计8、进出口阀9、进水管路12及进水阀13构成密闭管路。利用电动试压泵14为耐压强度试验供水,并输出测试水至密闭管路中;利用高压空气压缩机1为密封性试验供气,并输出测试气体,测试气体经过高压空气压缩机1三级逐级压缩,分为两路进气,一路进入气动高压夹表器5中,带动气动高压夹表器5工作并进行自作用式夹表;另一路进入密闭管路中,且输出气体的压力是流量计最大工作压力范围的1.5倍;由单片机智能测试仪设定检测时间和检测压力。

高压空气压缩机1是本发明的密封性试验的气源设备,采用专用于气密性试验的小型高压空气压缩机,该压缩机主要用于气瓶、钢瓶、阀门、管道、压力仪表、高压锅炉等各种高压容器或者压力容器的气密性检测、气密性检验、压力试验、强度检验、气密性校验等领域。

电动试压泵14是本发明的耐压强度试验的水源设备,采用专用于压力试验的电动试压泵,该试压泵适用于水或液压油介质,对各种压力容器、管道、阀门、流量计等进行压力试验和液压能源等领域。

气动高压夹表器5采用气动自作用夹紧方式,对流量计8的进、出口处的装夹法兰6进行环压连接封闭,其作用力只在流量计8的进、出口连接处的装夹法兰处。气动高压夹表器5设计为前、后两台,其中一台采用固定式安装,另一台采用活动式安装;活动式安装的气动高压夹表器5的底座501通过轴向(横向)布置的滑槽与检测工作台11滑动连接,滑槽采用标准件,分为上下结构,上部分固定安装在底座501的底面,下部分固定安装在检测工作台11的台面上,上部分相当于滑块,下部分相当于导轨,二者滑动配合,使底座501可延着滑槽方向作自由轴向运动,保证装夹流量计8时不受任何外部应力,不会对测试结果产生影响。气动高压夹表器5通过换向阀4同步切换气缸的气路方向,带动装夹法兰6实现同步夹装流量计8,具有夹持力度均匀可控,使用安全可靠,操作快捷方便。气动高压夹表器5的可调挡板502用于固定流量计8的连接法兰,密封垫503粘附在装夹法兰6上,增加装夹被检表的密封性;固定螺钉509用于锁紧可调挡板502。可调挡板502的间距通过人工根据不同口径流量计的法兰外形尺寸进行调整,起到固定和阻挡流量计的作用。

检测工作台11是本发明的密封夹紧工装,结构为水平式检测工作台,满足检测口径内各种长度流量计8的装夹工作,包括工作台台体、防护罩15以及升降机构16,其中升降机构16安装于工作台台体中心部位、相对设置的前、后两台气动高压夹表器5之间,流量计8置于升降机构16上;防护罩15设于工作台台体上面,相对设置的前、后两台气动高压夹表器5的两个气缸5之间。检测工作台11与密封管路配合,通过自作用式气动高压夹表器5,对流量计8的进、出口法兰进行封闭。

防护罩15采用钢制材料,外形为罩体结构,可对处于试验状态的流量计8起到保护作用,有效防止流量计8因质量问题引起损坏而产生飞件和介质飞溅,不危害身体健康和环境设施,保证了产品的安全性。

压力变送器7,安装于装夹法兰6上,是装置中试验压力示值的测量仪表,为单片机智能测试仪10提供压力测量数据。其测量准确度为0.1级、最大允许误差≤±0.1%FS,测量范围(0~6)MPa,输出信号为(4~20)mA,供电电源DC24V。

单片机智能测试仪10(本实施例采用型号MFJT-6000)是试验装置的核心单元,包括具有数据处理能力的中央处理器CPU、存储器RAM、掉电存储器EERROM、模拟量采集模块、模拟量输出模块、多种I/O口和中断系统、定时器/计数器等,上述部件集成到一个小而完善的8位微型计算机系统中,实现试验过程中的压降设置、充气压力、稳定时间、保压时间、排气时间、合格范围等参数可通过单片机智能测试仪的操作面板分别进行设置,并记忆存储在测试仪内。本发明采用一键式启动,自动完成流量计的耐压强度及密封性试验装置,并具有断电保存记忆功能。

本发明达到的技术性能及指标:

1.检验方式:正压实验;

2.试验介质:空气及清洁水;

3.试验压力:(0~4)MPa,流量计最大工作压力(0~2.5)MPa;

4.流量计种类:涡街流量计、涡轮流量计、旋进旋涡流量计、速度式流量计、容积式流量计等法兰连接形式的气体流量计;

5.流量计规格:DN15、DN20、DN25、DN32、DN40、DN50、DN65、DN80、DN100、DN125、DN150、DN200、DN250、DN300;

6.流量计表体长度:100mm~700mm;

7.夹装形式:耐压试验采用高压气缸整体压紧流量计,密封试验采用高压气缸拉紧流量计单侧法兰结构(流量计无外力影响);

8.控制形式:采用单片智能测试仪,实时显示压降值或泄漏量,系统自动报警。

本发明的工作过程及原理如下:

1)开始检测,在检测时间内,观察并记录有无机械损坏,并以智能测试仪显示压力示值下降的变化量判断是否泄漏,流量计8漏气则自动报警;

2)耐压强度试验方法:耐压强度试验的液体为水,通过电动试压泵14将密闭管路和流量计8壳体内充满水,打开进出口阀9排出空气,然后逐渐增大流量计8壳体内的水压至额定工作压力的1.5倍,保持5min;在整个试验过程中,压力指示保持不下降时,表时流量计8的外壳及受压部位应无损坏或泄漏。

3)密封性试验方法

密封性试验的气体为压缩空气,通过高压空气压缩机1将密闭管路和流量计8壳体内注入试验压力为1.1倍最大工作压力的空气,压力应逐级缓慢地增加到试验压力,并在该压力下保持5min的静压力试验,压力升高的速率不超过每秒35kPa,观察并记录流量计8有无泄漏。

工作时,先启动高压空气压缩机1和电动试压泵14,将被检流量计8放入检测工作台11中,通过蜗轮蜗杆式升降机构16调整流量计8与气动高压夹表器5的轴心一致;利用工作压力为(0~4)MPa的压缩空气为驱动,通过换向阀4切换气路方向,带动气动高压夹表器5和装夹法兰6夹紧流量计8,盖上防护罩15,做好流量计8装夹及保护工作;

然后,通过单片机智能测试仪10对试验过程中的压降设置、充气压力、稳定时间、保压时间、排气时间、合格范围等参数分别进行设置,并记忆存储在测试仪内;

最后,采用一键式启动,自动完成对流量计8的耐压强度及密封性试验装置。试验结束后,先打开进出口阀9,将密闭管路泄压后再拆卸流量计8,从而保障人员及设备安全。

本发明关键部件的可靠性及使用寿命,在可维修情况下,设备工作性能稳定,使用寿命不少于15年。本发明的安全性设计符合设备在任何故障下不影响产品和操作人员的安全的要求。本发明的产品结构设计相对简单,所有相关配合件一目了然,便于快速定位检测故障。

- 一种流量计耐压强度及密封性试验装置

- 流量计耐压强度及密封性试验装置