一种硅片减薄净化工件及采用该工件的减薄净化工艺

文献发布时间:2023-06-19 11:00:24

技术领域

本发明属于半导体硅片加工技术领域,尤其是涉及一种硅片减薄净化工件及采用该工件的减薄净化工艺。

背景技术

在半导体硅片减薄过程中,由于长时间磨削硅片,导致在台面边缘由于砂轮与硅片的磨损,导致硅片表面的几何参数呈现塌边的情况,就是晶片边缘相对于晶片中间位置的磨损程度较大;而且发现与台面接触的硅片的那一面出现有划伤现象。经检查发现,台面存在大量的陶瓷孔,在研磨过程中,这些磨损的颗粒杂质会进入陶瓷孔中,还有一部分黏附于台面表面。而在硅片减薄中,要尽可能降低台面上的颗粒度,避免颗粒划伤硅片表面,使硅片表面质量划伤或损伤严重。故需要定期对台面上的颗粒杂质进行净化清洁,以保持台面的洁净度,保证硅片磨削质量。

现有的清洁方法是直接向陶瓷孔鼓泡,并调大陶瓷孔鼓泡时的气压,使里面颗粒杂质尽快排泄出来,再使用油石打磨台面,最后再使用刀片将表面的颗粒一次次刮掉,但这种方法清洁不干净,容易使已经被清洁的陶瓷孔被正在被清除的颗粒杂质填充,不仅清洁步骤繁琐,耗时长,而且清洁效率低,清洁效果差,严重制约生产进度。

发明内容

本发明提供一种硅片减薄净化工件及采用该工件的减薄净化工艺,尤其是适用于半导体硅片减薄生产,解决了现有技术中减薄台面容易残存磨削颗粒,导致硅片表面容易被颗粒划伤的技术问题。

为解决上述技术问题,本发明采用的技术方案是:

一种硅片减薄净化工件,用于净化放置台面靠近被磨硅片的一侧面,包括基片及置于所述基片一侧的吸附层;所述基片侧面与所述吸附层连接设置,且其结构与所述吸附层相适配;所述吸附层远离所述基片一侧为平面,且其面积不小于被磨所述硅片的面积,并所述吸附层远离所述基片一侧具有粘性。

优选地,所述吸附层为圆形结构,且其直径小于所述台面直径。

优选地,所述吸附层厚度小于所述基片厚度,所述吸附层厚度为30-100um。

优选地,所述基片厚度为700-1000um。

优选地,所述基片为圆形,且其直径与被磨所述硅片相同;所述吸附层直径与所述基片直径相同。

一种减薄净化工艺,采用如上任一项所述的净化工件,步骤包括:放置所述工件于所述台面上,并使所述工件与所述台面同心设置,且使所述吸附层与所述台面紧贴设置;执行所述台面带动所述工件旋转一定时间,以清除所述台面表面上粘附的颗粒杂质及硅粉。

优选地,当连续研磨所述硅片一定时间后,执行如上所述的步骤,并使所述工件被旋转至少1-3h。

优选地,当更换研磨所述硅片的砂轮后,执行如上所述的步骤,并使所述工件被旋转至少1-3h。

优选地,当修正所述台面后,执行如上所述的步骤,并使所述工件被旋转至少10-14h。

优选地,控制所述台面旋转的方向与被磨所述硅片时所述台面旋转的方向一致;且所述台面旋转的速率与被磨所述硅片时所述台面旋转的速率相同。

采用本发明设计的一种硅片减薄净化工件及采用该工件的减薄净化工艺,结构简单且易于操作,可快速与放置被磨硅片的台面配合,经过空置旋转一段时间后,即可完全将台面上的磨削颗粒吸附走,同时还可吸附台面上其它硅粉颗粒,完全净化台面与被磨硅片接触的表面,保证台面洁净度,提高晶片研磨质量,提高研磨效率。

附图说明

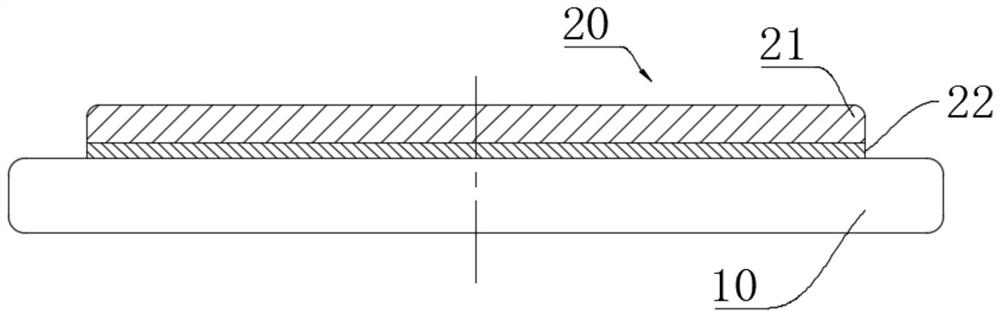

图1是本发明一实施例的一种硅片减薄净化工件的结构示意图。

图中:

10、台面 20、工件 21、基片

22、吸附层

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

本实施例提出一种硅片减薄净化工件20,如图1所示,用于净化放置台面10靠近被磨硅片的一侧面,现有台面10大部分为陶瓷材质制造,不仅其硬度高且便于加工,但在台面10的表面有很多陶瓷孔,极易黏附磨损产生的颗粒杂质或硅粉,工件20的设置主要用于与台面10贴合设置,并空载旋转台面10带动工件20,使在旋转过程中,台面10陶瓷孔中的颗粒杂质或硅粉穿出,被工件20吸附粘接出来,具有粘性的工件20不仅可粘接吸附颗粒杂质或硅粉,并可在粘接这些颗粒杂质或硅粉时,保证其在工件20上不易移位。

工件20包括基片21及置于基片21一侧的吸附层22,基片21侧面与吸附层22一体连接设置,且其结构与吸附层22相适配,至少保证基片21与吸附层22相邻一侧全面粘接设置,目的是保证在空载旋转时,保证吸附层22全面积被与被磨硅片一类的基片21压制,完全与台面10接触。吸附层22远离2基片21一侧为平面,目的是与台面10紧贴设置,便于吸附台面10表面中嵌入陶瓷孔中的颗粒杂质;且吸附层22的面积不小于被磨硅片的面积,至少保证放置被磨硅片的面积所在的放置面完全被清洁干净。并吸附层22远离基片21的一侧具有粘性,使台面10上的颗粒杂质能被与台面10无气孔紧贴且具有黏附的一面吸附掉,并在吸附过程中颗粒不会游离或移动,完全被吸附层22快速粘取清理,保证台面10的清洁。吸附层22为单侧具有粘性的薄膜,如UV膜或PVC蓝膜等之类的薄膜。

优选地,吸附层22为圆形结构,且其直径小于放置台面10的直径,目的是保证被磨硅片完全被置于台面10的放置区域内,且吸附层22的吸附面积完全覆盖住被磨硅片的面积。

优选地,吸附层22的厚度小于基片21的厚度,目的是使基片21完全能压盖着吸附层22,以使吸附层22在净化过程中能受基片21的重压下稳定地与台面10贴合设置,保证净化的效果。且吸附层22的厚度为30-100um。

优选地,选择基片21为调试硅片,其外型结构及尺寸与被磨硅片一样,基片21的厚度为700-1000um。

优选地,基片21为圆形,且其直径与被磨硅片相同。

优选地,吸附层22的直径与基片21的直径相同。

在实际清洁过程中,只需控制台面10旋转移动,并保证台面10旋转的方向与实际研磨时台面10旋转的方向一致;优选地,台面10旋转的速率与实际研磨时的旋转速率相同。

本发明以实际研磨的工况条件为基准,使基片21和吸附层22的外径相同并完全贴合,且与被磨硅片直径一致,可完全吸附掉台面10上的放置区内的颗粒杂质及硅粉,以清洁台面10表面。基片21与吸附层22固定式的配合,更易于操作工件20与台面10的配合,同时也可保证超薄的吸附层22不易变形或褶皱,保证吸附层22完全贴合台面10配合,并可是吸附层22与台面10贴合的区域无气泡,保证吸附的质量和清洁的效果。

一种减薄净化工艺,采用如上任一项所述的净化工件20,具体包括:

实施例一:

当连续研磨硅片一定时间后,停止硅片研磨。放置工件20于台面10上,并使工件20与台面10同心设置,且使吸附层22与台面10紧贴设置。

控制台面10带动工件20无其它外载加入,并保证台面10旋转的方向与实际研磨时即与被研磨硅片时台面10旋转的方向一致;且台面10旋转的速率与与被研磨硅片时的旋转速率相同;并使台面10带动工件20旋转至少1-3h后,停止旋转,即可完全清除台面10表面上粘附的颗粒杂质及硅粉。

对于每次连续研磨硅片时对台面10的清洁频率,采用每周1-2次的频率,且每次1-3h。

再取出工件20,并将吸附层22与基片21拆分。若再次对台面10进行清洁时,从新在基片21的一侧设置一吸附层22,再重复上述步骤。

以现有直接向陶瓷孔鼓泡,并调大陶瓷孔鼓泡时的气压,使里面颗粒杂质尽快排泄出来,再使用油石打磨台面,最后再使用刀片将表面的颗粒一次次刮掉的方式进行测试;再以本实施例的净化工艺对台面10进行清洁,两者对台面10清洁时间和表面清洁度进行对比,获得的数据如表1所示,下述对比情况都相同。由下表可以看出,采用本发明所述的净化工艺,不仅净化时间短,而且净化效果好。

表1测试结果对比

实施例二:

当更换研磨硅片的砂轮后,停止硅片研磨。放置工件20于台面10上,并使工件20与台面10同心设置,且使吸附层22与台面10紧贴设置。

控制台面10带动工件20无其它外载加入,并保证台面10旋转的方向与实际研磨时即与被研磨硅片时台面10旋转的方向一致;且台面10旋转的速率与与被研磨硅片时的旋转速率相同;并使台面10带动工件20旋转至少1-3h后,停止旋转,即可完全清除台面10表面上粘附的颗粒杂质及硅粉。

由于更换研磨砂轮,砂轮与硅片进行首次磨削加工,亦需要重新对台面10进行清洁。

对于每次更换研磨砂轮时对台面10的清洁频率,采用每周1-2次的频率,且每次1-3h。

再取出工件20,并将吸附层22与基片21拆分。若再次对台面10进行清洁时,从新在基片21的一侧设置一吸附层22,再重复上述步骤。

以现有技术和本实施例提出的净化工艺分别对台面10进行清洁,对其清洁时间和清洁效果进行对比,获得的数据如表2所示。由下表可以看出,采用本发明所述的净化工艺,净化时间节约了近1.5h,而且净化效果更好。

表2测试结果对比

实施例三:

当修正台面10后,由于台面10被磨损的颗粒及杂质较多,需要更进一步地对台面10进行清洁处理。

具体地,放置工件20于台面10上,并使工件20与台面10同心设置,且使吸附层22与台面10紧贴设置。

控制台面10带动工件20无其它外载加入,并保证台面10旋转的方向与与被研磨硅片时台面10旋转的方向一致;且台面10旋转的速率与与被研磨硅片时的旋转速率相同;并使台面10带动工件20旋转至少10-14h后,停止旋转,即可完全清除台面10表面上粘附的颗粒杂质及硅粉。

对于每次修正台面时,对台面10的清洁频率,采用每修正一次就清洁处理的频率,且每次10-14h。

再取出工件20,并将吸附层22与基片21拆分。若再次对台面10进行清洁时,从新在基片21的一侧设置一吸附层22,再重复上述步骤。

以现有技术和本实施例提出的净化工艺分别对台面10进行清洁,对其清洁时间和清洁效果进行对比,获得的数据如表3所示。由下表可以看出,采用本发明所述的净化工艺,净化时间提高约65%,而且净化效果更好。

表3测试结果对比

由上述可知,采用本发明一种硅片减薄净化工件及采用该工件的减薄净化工艺,结构简单且易于操作,可快速与放置被磨硅片的台面配合,经过空置旋转一段时间后,即可完全将台面上的磨削颗粒吸附走,同时还可吸附台面上其它硅粉颗粒,完全净化台面与被磨硅片接触的表面,保证台面洁净度,提高晶片研磨质量,提高研磨效率。

以上对本发明的实施例进行了详细说明,所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 一种硅片减薄净化工件及采用该工件的减薄净化工艺

- 一种硅片减薄净化工件