一种吸排气管结构及其焊接方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及一种吸排气管结构及其焊接方法。

背景技术

用于储液器、压缩机等装置的吸排气管如图3所示,包括铜管1’和设置在铜管1’上的铁冷墩件2’, 铜管1’与铁冷墩件2’之间通过火焰焊接的方式进行固定,铁冷墩件2’的表面再通过电阻焊接的方式与储液器、压缩机等装置的壳体进行固定。但是,由于铜管1’整体为铜料,其生产成本较高,同时与铁冷墩件2’为两种不同的材质,在焊接过程中,由于二者的化学成分、导热系数、熔点以及各种机械性能都有着极大的差距,因此采用火焰焊接的难度与同类材质焊接相比要大得多,增加焊接成本和劳动强度,而且二者焊接后的焊点强度及密封性差、且不稳定,在使用过程中还容易出现泄漏的隐患,如增加焊接次数虽然能解决问题,但会进一步地增加焊接成本。因此,有必要进一步改进。

发明内容

本发明的目的旨在提供一种吸排气管结构及其焊接方法,以克服现有技术中的不足之处。

按此目的设计的一种吸排气管结构,包括铜管和铁冷墩件,其特征在于:还包括不锈钢管,该不锈钢管上部设置有套接口;所述铜管嵌套在套接口内、且二者通过炉中钎焊接固定;所述铁冷墩件套设在不锈钢管上、且二者通过炉中钎焊接固定。

所述铜管和不锈钢管分别呈竖直贯通设置;所述铜管外径尺寸A大于套接口内径尺寸B;所述铜管下端过盈式嵌套在套接口内。

所述铜管上端设置有外翻口,外翻口在铜管嵌套后依靠在套接口上端、或与套接口上端间隔配合;所述外翻口与套接口上端之间通过炉中钎焊接固定。

所述外翻口外侧与铜管外侧之间呈弧形过渡配合或直角过渡配合;外翻口内侧与铜管内侧之间呈弧形过渡配合或直角过渡配合。

所述套接口呈外扩式或内缩式设置在不锈钢管上部,且二者之间呈夹角过渡配合、或弧形过渡配合、或直角过渡配合。

所述套接口竖向设置在不锈钢管上部、且其内径尺寸B大于不锈钢管内径尺寸C;所述套接口与不锈钢管之间设置有倾斜部、且二者通过倾斜部形成夹角过渡配合。

所述铜管下端依靠在倾斜部内壁上端、或与倾斜部内壁上端间隔配合;所述铜管下端与倾斜部内壁上端之间通过炉中钎焊接固定。

所述铁冷墩件中心处设置有装配孔,装配孔内径尺寸D大于不锈钢管外径尺寸;所述铁冷墩件通过装配孔间隙套设在不锈钢管外、且其上端面和/或下端面与不锈钢管外围通过炉中钎焊接固定。

一种吸排气管的焊接方法,其特征在于:包括上述吸排气管结构,其中,焊接方法包括以下步骤:

步骤1:焊接前处理,包括对铜管、铁冷墩件、不锈钢管的打磨和清洗;

步骤2:利用工装分别将铜管过盈式嵌套在套接口内,将不锈钢管间隙套设在不锈钢管外,随后在铜管、铁冷墩件、不锈钢管相互之间放置钎料和钎剂;

步骤3:将放置有钎料、钎剂的铜管、铁冷墩件、不锈钢管随工装一起放入温度为1000°C -1050°C的热炉内,然后进行15分钟-25分钟的焊接,使铜管、铁冷墩件、不锈钢管相互固定,并制成吸排气管;

步骤4:将吸排气管从炉中取出、且进行冷却。

所述步骤1中,打磨包括对铜管、铁冷墩件、不锈钢管的焊接区周边进行打磨,且打磨至出现金属光泽, 去除表面油污和氧化膜,保证焊接区表面光洁。

所述步骤1中,清洗包括将铜管、铁冷墩件、不锈钢管放入加有金属表面除油剂的清洗液中清洗,清洗后再用清水冲洗,随后取出烘干待用。

所述步骤2中,钎料和钎剂的放置位置分别为:外翻口外侧与套接口上端之间、铜管下端与倾斜部内壁上端之间、以及装配孔上下端面与不锈钢管外围之间。

所述步骤3中,炉内温度为1020°C,焊接时间为20分钟。

所述步骤 4中, 冷却后的吸排气管还需要对质量进行检测,检测完后还需要对其进行清洗。

本发明通过上述结构的改良,利用不锈钢管作用吸排气管的主体,并将铜管下端过盈式嵌套在不锈钢管上部的套接口内,从而使铜管与不锈钢管之间形成有效地密封连接,同时由于吸排气管采用了不锈钢管作为主体进行使用,因为不但保证了吸排气管在使用过程中不会出现生锈问题,确保吸排气管的使用稳定性及寿命,还避免了现有技术的吸排气管整体采用铜料制成,导致生产成本高的问题,从而降低吸排气管的生产成本,同时不锈钢管耐压强度还比纯铜管强,进一步地提高吸排气管的使用稳定性及寿命;而且,采用炉中钎焊接的方式,使不同材质的铜管、铁冷墩件、不锈钢管之间能够实现稳固装配,从而确保铜管、铁冷墩件、不锈钢管之间能够进行密封式焊接固定,减少及杜绝相互之间的焊接接口泄漏隐患,以保证吸排气管的焊点强度及密封性;并且,铜管、铁冷墩件、不锈钢管之间的焊接可以在炉中一次完成,不但减少焊接次数,缩短生产时间,节约能源,进一步地降低生产成本,还能避免吸排气管的多次焊接,导致不同材质的构件容易出现损坏的问题,以提高生产合格率,同时吸排气管焊后残渣易清洗,保证吸排气管的美观性。

综合而言,其具有结构简单合理,制造成本低,节能环保,成品合格率高且美观等特点,实用性强。

附图说明

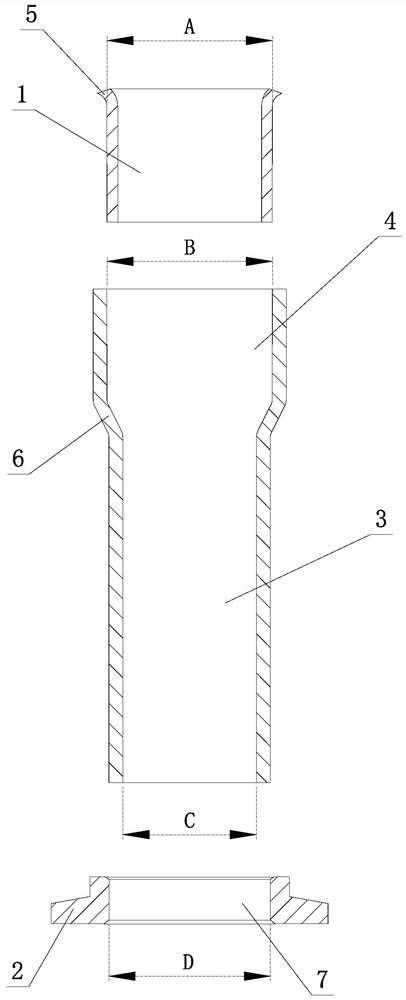

图1为本发明一实施例的装配结构示意图。

图2为本发明一实施例的分解结构示意图。

图3为现有技术的装配结构示意图。

具体实施方式

下面结合附图及实施例对本发明作进一步描述。

参见图1、图2,本吸排气管结构,包括铜管1、铁冷墩件2、不锈钢管3。其中,不锈钢管3作为主体、其上部设置有套接口4;所述铜管1嵌套在套接口4内、且二者通过炉中钎焊接固定;所述铁冷墩件2套设在不锈钢管3上、且二者通过炉中钎焊接固定。

具体地讲,铜管1和不锈钢管3分别呈竖直贯通设置;所述铜管1外径尺寸A大于套接口4内径尺寸B,由于尺寸A大于尺寸B,因此铜管1在装配时,其下端会过盈式嵌套在套接口4内,以实现铜管1和不锈钢管3之间的密封连接。

铜管1上端设置有外翻口5,外翻口5在铜管1嵌套后依靠在套接口4上端、或与套接口4上端间隔配合;所述外翻口5与套接口4上端之间通过炉中钎焊接固定。

外翻口5外侧与铜管1外侧之间呈弧形过渡配合或直角过渡配合;外翻口5内侧与铜管1内侧之间呈弧形过渡配合或直角过渡配合。

本实施例优选的外翻口5外侧、内侧分别与铜管1外侧、内侧之间呈弧形过渡配合。

套接口4呈外扩式或内缩式设置在不锈钢管3上部,且二者之间呈夹角过渡配合、或弧形过渡配合、或直角过渡配合。

进一步地讲,套接口4竖向设置在不锈钢管3上部、且其内径尺寸B大于不锈钢管3内径尺寸C;所述套接口4与不锈钢管3之间设置有倾斜部6、且二者通过倾斜部6形成夹角过渡配合。

即外翻口5与铜管1之间、套接口4与倾斜部6之间、倾斜部6与不锈钢管3之间均采用了弧形的方式过渡配合,可减少上述构件内外位置的毛刺出现,保证光洁度。

铜管1下端依靠在倾斜部6内壁上端、或与倾斜部6内壁上端间隔配合;所述铜管1下端与倾斜部6内壁上端之间通过炉中钎焊接固定。

铁冷墩件2中心处设置有装配孔7,装配孔7内径尺寸D大于不锈钢管3外径尺寸;所述铁冷墩件2通过装配孔7间隙套设在不锈钢管3外、且其上端面和/或下端面与不锈钢管3外围通过炉中钎焊接固定。

其中,为了保证生产能够顺利进行,本实施例还对铜管1、不锈钢管3的制作进行限定。

铜管1的壁厚为0.4mm,管两端的内、外径不容许有毛刺,同时不允许污物等异物附着,外翻口5外侧形成直径0.6mm的弧形段。

不锈钢管3的壁厚为0.6mm,管两端的内、外径不容许有毛刺,同时不允许污物等异物附着。

上述的吸排气管的焊接方法包括以下步骤:

步骤1:焊接前处理,包括对铜管1、铁冷墩件2、不锈钢管3的打磨和清洗;

步骤2:利用工装分别将铜管1过盈式嵌套在套接口4内,将不锈钢管3间隙套设在不锈钢管3外,随后在铜管1、铁冷墩件2、不锈钢管3相互之间放置钎料和钎剂;

步骤3:将放置有钎料、钎剂的铜管1、铁冷墩件2、不锈钢管3随工装一起放入温度为1000°C -1050°C的热炉内,然后进行15分钟-25分钟的焊接,使铜管1、铁冷墩件2、不锈钢管3相互固定,并制成吸排气管;

步骤4:将吸排气管从炉中取出、且进行冷却。

步骤1中,打磨包括对铜管1、铁冷墩件2、不锈钢管3的焊接区周边进行打磨,且打磨至出现金属光泽, 去除表面油污和氧化膜,保证焊接区表面光洁。

步骤1中,清洗包括将铜管1、铁冷墩件2、不锈钢管3放入加有金属表面除油剂的清洗液中清洗,清洗后再用清水冲洗,随后取出烘干待用。

步骤2中,钎料和钎剂的放置位置分别为:外翻口5外侧与套接口4上端之间、铜管1下端与倾斜部6内壁上端之间、以及装配孔7上下端面与不锈钢管3外围之间。

钎料和钎剂的放置可以采用涂抹的方式进行。

步骤3中,炉内温度为1020°C,焊接时间为20分钟。

同时,铜管1与不锈钢管3之间、铁冷墩件2与不锈钢管3之间的焊接为一次完成。

步骤 4中, 冷却后的吸排气管还需要对质量进行检测,检测完后还需要对其进行清洗。

上述的清洗可以使用超声波进行,也可以采用普通清水进行。

上述为本发明的优选方案,显示和描述了本发明的基本原理、主要特征和本发明的优点。本领域的技术人员应该了解本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等同物界定。

- 一种吸排气管结构及其焊接方法

- 吸排气管焊接定位装置及吸排气管焊接方法