一种废气处理净化器及其滤芯的制备方法

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及废气净化设备技术领域,具体为一种滤芯具有螺旋式上升的通孔蜂窝结构壁的废气处理净化器及其滤芯的制备方法。

技术背景

随着我国工业化的进程,电子、塑胶、印刷、建材、化工、汽车等行业的迅速发展,上述行业的企业生产过程中排入大气环境中的有机污染物包括苯系物、醛酮类、卤代烃、醇类等芳香族类化合物也不断增加。与此同时,我国汽车保有量的快速增长,导致了大量有害尾气(碳氢化合物、一氧化碳和氮氧化物等)进入大气,对大气的污染十分严重,同时也极大地危害着我们的健康。因此,治理工业废气、汽车尾气已成为当前紧迫的任务。

使用废气净化器能够有效处理各种工业、生活废气及汽车尾气,而滤芯是净化器的重要构件。制备催化剂载体要求材料具有很高的热稳定性和机械强度,具有很高的比表面积和膨胀系数小等。而传统工艺制备金属载体复杂、成本高,仅仅只能制备直通孔蜂窝滤芯,其比表面积较小,导致涂层催化效率较小。

发明内容

有鉴于此,本发明的目的在于提供一种具有螺旋式多边形通孔蜂窝结构滤芯的废气处理净化器,以及制备该具有螺旋式通孔蜂窝结构滤芯所用的合金材料体系和3D打印的制备方法。

本发明的技术方案为:

一种废气处理净化器,其特征在于,包括外壳以及设置在外壳内的滤芯;所述滤芯内设有蜂窝式通孔,所述蜂窝式通孔为螺旋式上升式通孔。

进一步的,所述蜂窝式通孔的水平截面包括以下至少一种形状:三角形、正方形、N边形,其中N≥5。

进一步的,所述蜂窝式通孔的水平截面包括以下至少一种形状:三角形、正方形、五边形、六边形。

进一步的,所述蜂窝式通孔的螺旋角度为0°至n*360°,其中,n≥1。

进一步的,所述蜂窝式通孔的螺旋角度为5°至n*360°,其中,n≥1。

进一步的,所述外壳包括依次连接进气部、容纳部、出气部,所述滤芯设置于容纳部内。

进一步的,所述容纳部两侧对称设有第一缓冲区、第二缓冲区,所述第一缓冲区与进气部连接,所述第二缓冲区与出气部连接。

进一步的,所述第一缓冲区的水平截面为梯形,所述第二缓冲区的水平截面为梯形。

进一步的,所述第一缓冲区的梯度大于第二缓冲区的梯度。

进一步的,所述滤芯为高铝含量的铁铬合金滤芯。其中,Al元素含量为5 wt.%-40wt.%,Cr含量为10-40 wt.%,余量为Fe。

本发明还提供一种废气处理净化器滤芯的制备方法,其特征在于,包括以下步骤:

S1.利用三维建模软件创建滤芯的三维模型;

S2.采用“切片”软件对滤芯的三维模型进行“切片”处理,从而控制激光束的扫描轨迹;采用Ar、N2、或者Ar+N2的混合气体作为保护气氛;

S3.将合金颗粒铺平后采用激光熔融3D打印方法,得到当前层;

S4.在当前层上多次重复步骤S3,直至得到预设的结构优化的滤芯实体。

本发明中,所述滤芯采用选区激光熔化(SLM)的方法制造。

进一步的,所述步骤S3中铺粉的厚度为20-300微米。

进一步的,所述步骤S3中激光束的功率为100-1500W。

进一步的,所述步骤S3中激光束光斑尺寸为30-70微米。

进一步的,所述步骤S3中激光扫描的间距为0.005-0.07mm;所述扫描的速度为50-5000mm/s。

在SLM打印制备滤芯之后,对打印滤芯进行打印后热处理,热处理工艺包括在200-1200℃保护气氛中进行退火处理,减小滤芯打印件的残余应力,提高滤芯打印件的结构稳定性。

在SLM打印制备滤芯之后,在热处理前或热处理后,在滤芯表面进行预氧化过渡层制备;在预氧化过渡层基础上进行催化涂层工艺,主要包括铂(Pt)、铑(Rh)、钯(Pd))等贵金属涂层,以及Ni/NiO、Cu/CuO-CrO

本发明中,采用SLM3D打印工艺,从而成功绕过传统滤芯合金制备中所必须的轧制工序,并可以直接制备成形螺旋式多边形通孔,因而可将滤芯合金材料中的Al含量提高至40 wt.%,进而显著提升过滤器的耐高温、抗氧化性能及比表面积。

本发明所述结构优化滤芯的合金材料突破传统滤芯材料中Al元素含量的限制(≤5 wt.%),将Al元素含量提升到40 wt.%,显著提升过滤器件的耐高温氧化性能;本发明突破当前废气净化或汽车、柴油机尾气净化器的蜂窝结构只有直通孔而没有螺旋设计的缺点,提出对蜂窝结构进行螺旋设计,从而有效提高过滤器的比表面积和过滤效率等性能;本发明提出采用SLM等3D打印方式制备带有螺旋式通孔的废气净化器件,突破了传统制备方法无法制备复杂通孔过滤器件的局限性。

与现有技术相比,本发明具有螺旋式多边形通孔蜂窝结构的滤芯能够极大的提升其比表面积,能显著减小过滤器的体积并提高废气处理效率。另外,与传统的滤芯相比,本发明的合金材料显著提升Al元素含量,从而有效提高过滤器的耐高温、抗氧化等性能,并延长其使用寿命。

本发明提供一种用于制备具有螺旋式多边形通孔蜂窝结构壁滤芯的选区激光熔化增材制造方法,能够制备复杂的微结构,从而提升废气过滤的效果;其废气涵盖了汽车尾气、工业废气、生活废气等多方面,极大的扩大了其适应的范围。

附图说明

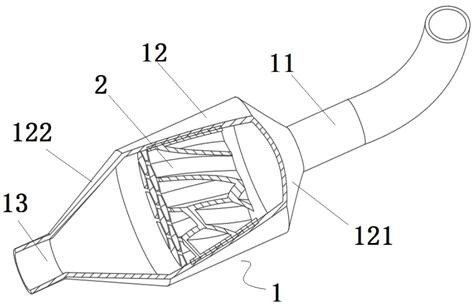

图1为本发明的结构示意图;

图2为本发明滤芯的结构示意图;

图3为本发明滤芯的局部剖视图;

图4为本发明滤芯的局部剖视图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

实施例1

一种废气处理净化器,其特征在于,包括外壳1以及设置在外壳内的滤芯2;所述滤芯内设有蜂窝式通孔21,所述蜂窝式通孔为螺旋式上升式通孔。

进一步的,所述蜂窝式通孔的水平截面包括以下至少一种形状:三角形、正方形、N边形,其中N≥5。

进一步的,所述蜂窝式通孔的水平截面包括以下至少一种形状:三角形、正方形、五边形、六边形。

进一步的,所述蜂窝式通孔的螺旋角度为0°至n*360°,其中,n≥1。

进一步的,所述蜂窝式通孔的螺旋角度为5°至n*360°,其中,n≥1。

进一步的,所述外壳包括依次连接进气部11、容纳部12、出气部13,所述滤芯设置于容纳部内。

进一步的,所述容纳部两侧对称设有第一缓冲区121、第二缓冲区122,所述第一缓冲区与进气部连接,所述第二缓冲区与出气部连接。

进一步的,所述第一缓冲区的水平截面为梯形,所述第二缓冲区的水平截面为梯形。

进一步的,所述第一缓冲区的梯度大于第二缓冲区的梯度。

进一步的,所述滤芯为高铝含量的铁铬合金滤芯。其中,Al元素含量为5 wt.%-40wt.%,Cr含量为10-40 wt.%,余量为Fe。

实施例2

一种废气处理净化器滤芯的制备方法,将质量比为60:20:20的铁、铬和铝混合熔融,雾化造粒,得到20-50微米的球形或近球形的Fe-20Cr-20Al合金颗粒。包括以下步骤:

a)利用三维建模软件创建具有截面为三角形的螺旋式通孔蜂窝结构滤芯的三维模型,孔螺旋角度为5°;

b)采用“切片”软件对所述滤芯的三维模型进行“切片”处理,从而控制激光束的扫描轨迹;

c)将Fe-20Cr-10Al合金颗粒平铺后形成当前层,铺粉厚度为50微米;

d)采用100W激光束对当前层进行扫描,扫描的间距为0.06mm,扫描的速度为900mm/s,使合金颗粒烧结,得到当前层;

e)在当前层上再次平铺球形或近球形合金颗粒重复上述步骤c)d)的操作过程,直至得到预设的结构优化的滤芯实体。

实施例3

一种废气处理净化器滤芯的制备方法,将质量比为60:20:20的铁、铬和铝混合熔融,雾化造粒,得到20-50微米的球形或近球形的Fe-20Cr-20Al合金颗粒。包括以下步骤:

a)利用三维建模软件创建具有截面为三角形的螺旋式通孔蜂窝结构滤芯的三维模型,孔螺旋角度为60°;

b)采用“切片”软件对所述滤芯的三维模型进行“切片”处理,从而控制激光束的扫描轨迹;

c)将Fe-20Cr-20Al合金颗粒平铺后形成当前层,铺粉厚度为50微米;

d)采用100W激光束对当前层进行扫描,扫描的间距为0.06mm,扫描的速度为900mm/s,使合金颗粒熔融烧结,得到当前层;

e)在当前层上再次平铺球形或近球形合金颗粒重复上述步骤c)d)的操作过程,直至得到预设的结构优化的滤芯实体。

实施例4

一种废气处理净化器滤芯的制备方法,将质量比为60:20:20的铁、铬和铝混合熔融,雾化造粒,得到20-50微米的球形或近球形的Fe-20Cr-20Al合金颗粒。包括以下步骤:

a)利用三维建模软件创建具有截面为三角形的螺旋式通孔蜂窝结构滤芯的三维模型,孔螺旋角度为360°;

b)采用“切片”软件对所述滤芯的三维模型进行“切片”处理,从而控制激光束的扫描轨迹;

c)将Fe-20Cr-20Al合金颗粒平铺后形成当前层,铺粉厚度为50微米;

d)采用100W激光束对当前层进行扫描,扫描的间距为0.06mm,扫描的速度为900mm/s,使合金颗粒熔融烧结,得到当前层;

e)在当前层上再次平铺球形或近球形合金颗粒重复上述步骤c)d)的操作过程,直至得到预设的结构优化的滤芯实体。

实施例5

一种废气处理净化器滤芯的制备方法,将质量比为60:20:20的铁、铬和铝混合熔融,雾化造粒,得到20-50微米的球形或近球形的Fe-20Cr-20Al合金颗粒。包括以下步骤:

a)利用三维建模软件创建具有截面为三角形的螺旋式通孔蜂窝结构滤芯的三维模型,孔螺旋角度为720°;

b)采用“切片”软件对所述滤芯的三维模型进行“切片”处理,从而控制激光束的扫描轨迹;

c)将Fe-20Cr-20Al合金颗粒平铺后形成当前层,铺粉厚度为50微米;

d)采用100W激光束对当前层进行扫描,扫描的间距为0.06mm,扫描的速度为900mm/s,使合金颗粒熔融烧结,得到当前层;

e)在当前层上再次平铺球形或近球形合金颗粒重复上述步骤c)d)的操作过程,直至得到预设的结构优化的滤芯实体。如图2所示,图2为本发明实施例1制备的具有六边形螺旋式通孔蜂窝结构的滤芯示意图。

实施例6

一种废气处理净化器滤芯的制备方法,将质量比为75:20:5的铁、铬和铝混合熔融,雾化造粒,得到20-50微米的球形或近球形的Fe-20Cr-5Al合金颗粒。包括以下步骤:

a)利用三维建模软件创建具有截面为三角形的螺旋式通孔蜂窝结构滤芯的三维模型,孔螺旋角度为360°;

b)采用“切片”软件对所述滤芯的三维模型进行“切片”处理,从而控制激光束的扫描轨迹;

c)将Fe-20Cr-5Al合金颗粒平铺后形成当前层,铺粉厚度为50微米;

d)采用100W激光束对当前层进行扫描,扫描的间距为0.06mm,扫描的速度为900mm/s,使合金颗粒熔融烧结,得到当前层;

e)在当前层上再次平铺球形或近球形合金颗粒重复上述步骤c)d)的操作过程,直至得到预设的结构优化的滤芯实体。如图2所示,图2为本发明实施例1制备的具有六边形螺旋式通孔蜂窝结构的滤芯示意图。

实施例7

一种废气处理净化器滤芯的制备方法,将质量比为50:20:30的铁、铬和铝混合熔融,雾化造粒,得到20-50微米的球形或近球形的Fe-20Cr-30Al合金颗粒。包括以下步骤:

a)利用三维建模软件创建具有截面为三角形的螺旋式通孔蜂窝结构滤芯的三维模型,孔螺旋角度为360°;

b)采用“切片”软件对所述滤芯的三维模型进行“切片”处理,从而控制激光束的扫描轨迹;

c)将Fe-20Cr-30Al合金颗粒平铺后形成当前层,铺粉厚度为50微米;

d)采用100W激光束对当前层进行扫描,扫描的间距为0.06mm,扫描的速度为900mm/s,使合金颗粒熔融烧结,得到当前层;

e)在当前层上再次平铺球形或近球形合金颗粒重复上述步骤c)d)的操作过程,直至得到预设的结构优化的滤芯实体。

对比例1

一种废气处理净化器滤芯的制备方法,将质量比为75:20:5的铁、铬和铝混合熔融,雾化造粒,得到20-50微米的球形或近球形的Fe-20Cr-5Al合金颗粒。包括以下步骤:

a)利用三维建模软件创建截面为三角形的直通孔蜂窝结构滤芯的三维模型;

b)采用“切片”软件对所述滤芯的三维模型进行“切片”处理,从而控制激光束的扫描轨迹;

c)将Fe-20Cr-5Al合金颗粒平铺后形成当前层,铺粉厚度为50微米;

d)采用100W激光束对当前层进行扫描,扫描的间距为0.06mm,扫描的速度为900mm/s,使合金颗粒烧结,得到打印好的当前层;

e)在打印好的当前层上再次平铺球形或近球形合金颗粒重复上述步骤c)d)的操作过程,直至得到六边形直通孔蜂窝滤芯实体。

对比例2

一种废气处理净化器滤芯的制备方法,将质量比为60:20:20的铁、铬和铝混合熔融,雾化造粒,得到20-50微米的球形或近球形的Fe-20Cr-20Al合金颗粒。包括以下步骤:

a)利用三维建模软件创建截面为三角形的直通孔蜂窝结构滤芯的三维模型;

b)采用“切片”软件对所述滤芯的三维模型进行“切片”处理,从而控制激光束的扫描轨迹;

c)将Fe-20Cr-5Al合金颗粒平铺后形成当前层,铺粉厚度为50微米;

d)采用100W激光束对当前层进行扫描,扫描的间距为0.06mm,扫描的速度为900mm/s,使合金颗粒熔融烧结,得到当前层;

e)在当前层上再次平铺球形或近球形合金颗粒重复上述步骤c)d)的操作过程,直至得到六边形直通孔蜂窝滤芯实体。

对比例3

一种废气处理净化器滤芯的制备方法,将质量比为50:20:30的铁、铬和铝混合熔融,雾化造粒,得到20-50微米的球形或近球形的Fe-20Cr-30Al合金颗粒。包括以下步骤:

a)利用三维建模软件创建截面为三角形的直通孔蜂窝结构滤芯的三维模型;

b)采用“切片”软件对所述滤芯的三维模型进行“切片”处理,从而控制激光束的扫描轨迹;

c)将Fe-20Cr-30Al合金颗粒平铺后形成当前层,铺粉厚度为50微米;

d)采用100W激光束对当前层进行扫描,扫描的间距为0.06mm,扫描的速度为900mm/s,使合金颗粒熔融烧结,得到当前层;

e)在当前层上再次平铺球形或近球形合金颗粒重复上述步骤c)d)的操作过程,直至得到六边形直通孔蜂窝滤芯实体。

对比例4

本实施例提供一种传统方法滤芯的制备方法,将质量比为75:20:5的铁、铬和铝混合熔融,铸造后轧制为厚度0.08mm的带波纹的薄片,对该薄片进行滚卷和焊接,制备成截面为三角形的直通孔蜂窝结构滤芯。

抗氧化实验

对实施例2-7和对比例1-3的滤芯进行抗氧化实验,采用GB/T13303抗高温氧化测试标准对实施例2及3所制备的滤芯,以及传统铸造-轧制方法所制备的Fe-20Cr-5Al滤芯进行抗氧化实验,测试温度为700℃,测试气氛为空气,并检测比表面积,测试结果如表1所示:

表1:实施例2-7以及对比例1-3的滤芯抗氧化性及比表面测试结果

表1的测试结果表明实施例2的滤芯由于铝含量的提升而具备比实施例3及传统方法制备的滤芯更高的抗氧化性能,而实施例2的滤芯材料由于铝含量高,脆性大,传统方法无法制备滤芯;另一方面,对比例的BET面积相对实施例和传统制备方法的BET面积提高了两到三倍,极大的提升了滤芯在镀层后的催化效率,同时传统制备方法也无法完成螺旋式通孔的制备,因此只能通过SLM3D打印方法制备,从而体现出3D打印方法的独特工艺优势。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种废气处理净化器及其滤芯的制备方法

- 一种室内空气净化器用绿色复合滤芯材料的制备方法