用于制备包括流化槽的铝熔体的系统

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及一种制备用于铝合金车辆零件(例如制动盘)的铝熔体的系统,该铝熔体形成了碳化硅颗粒(SiC)的基体。

背景技术

车辆的制动器是众所周知的。典型的制动器依赖于摩擦,因此在制动器设计中,散热是主要关注的问题。由于摩擦产生的热量必须被吸收和耗散,因此制动器转子通常充当散热器。当转子升温时,其吸收热量,但是如果转子的温度升高快于转子可以冷却的速度,则可能会发生转子、轮胎和其他车轮零件的严重损坏。在大多数的热应用中,使用较大的散热器来更有效地从系统中排出热量。这通常涉及增加散热器的物理尺寸,但是增加转子的尺寸通常是不切实际的,因为增加尺寸还要求增加转子的转动惯量。

因此,期望设计例如这样一种制动盘,其质量减轻,但能够更好地处理从摩擦制动输送到制动盘的热能。汽车制造商已做出了大量努力来利用铝金属基复合材料(AMC)制动盘替代常规的灰口铸铁制动盘。为了利用AMC的有利特性,例如与铸铁相比的高热导率和低密度,已进行了这样的努力。AMC制动器零件的热导率和膨胀可通过调节颗粒增强的水平和分布来调整。因此,碳化硅增强铝复合材料越来越多地被用作气缸盖、衬层、活塞、制动器转子、制动盘和卡钳的替代材料。

用于制动器的增强颗粒铝金属基体复合材料提供了用细小颗粒分散物增强的铝合金,从而提高了铝合金的耐磨性。

该复合材料被用于生产制动器零件,例如制动器转子、制动器耦合器等。该复合材料由用陶瓷颗粒增强的铝金属基体制成。该陶瓷颗粒具有约0.1至1.0微米的颗粒直径并形成大于约10%体积的增强颗粒铝金属基体复合材料。

铝金属基体可由任何期望的铝合金制成,例如AlSi

优选地,陶瓷颗粒的颗粒轮廓基本上是球形的,具有近似约0.7微米的颗粒直径,并且其可以通过任意合适的粉末冶金技术或类似的技术进行加工。

碳化硅(SiC)(也称为金刚砂)为包含硅和碳的半导体。它作为极稀少的矿物碳硅石天然存在。自1893年以来,已大批量生产了合成SiC粉末,其用作磨料。碳化硅颗粒可通过烧结结合在一起形成非常硬的陶瓷,其被广泛地用于需要高耐久性的应用中,例如汽车制动器、汽车离合器和防弹背心里的陶瓷板。

硅渗透的碳-碳复合材料被用于高性能“陶瓷”制动盘或例如制动器转子,这是因为它能够承受极端温度。硅与碳-碳复合材料中的石墨反应成为碳纤维增强碳化硅(C/SiC)。

这种制动盘的实例在US 6,821,447中示出。

SiC的体积为约20%,但是可以改变以平衡材料对汽车的性能以及材料的浇铸/可模塑性以及可机械加工性。

在专利文献中,有许多在制动器零件的铝中包含SiC颗粒的实例。下面将简要讨论一些相关的专利文献。

CN107100949公开了一种铝基体和SiC颗粒的复合制动盘,以及一种制造该复合制动盘的方法。

US2012079916公开了一种由含有陶瓷颗粒的铝基体组成的制动零件。SiC为颗粒的一个实例。关于制造,参考常规方法。

JP2000160319示出了向Mg、Al、Al-Mg合金粉末中供应SiC颗粒。在该文件中提及了使用氮气的流化。

JPH0371967公开了一种用于将SiC颗粒引入铝熔体中的方法。尿素被用作嵌入SiC颗粒的一种手段。将小片形式的分散元件依次引入熔融金属中,用搅拌装置的推进器搅拌熔融金属。在这种情况下,分散元件的尿素树脂在被熔融金属加热时蒸发,并且仅SiC颗粒被并入熔融金属中。

CN105525153公开了一种用于火车的制动盘。该制动盘包括在铝基体中的SiC颗粒。它还描述了预处理和加热的SiC颗粒的制备。然后搅拌含有SiC颗粒的铝熔体。

CN103484707示出了例如含有SiC颗粒的铝合金的制动盘的制备。在该文件中公开了一种SiC颗粒增强铝基复合材料的制备方法。

CN103103374公开了包含含有SiC颗粒的铝基体的材料的制备。该文件提供的方法旨在解决搅拌浇铸法的问题——需要将增强体均匀分散在基体金属中,并且需要避免增强体与金属在高温下的有害反应,以及减少在固化过程中产生的浇铸缺陷。

CN102703771示出了含有SiC颗粒的铝合金的制动盘的制备。该发明涉及制动盘技术领域,特别涉及一种用于制动盘的碳化硅/铝合金复合材料的制备方法。

CN106521252示出了含有SiC颗粒的铝合金的制动盘的制备。公开了一种用于火车制动盘的碳化硅颗粒增强铝基复合材料及制备方法。该SiC细小颗粒以Mg-SiC的形式添加,从而有效地解决碳化硅颗粒在基体中均匀分散困难和界面结合差的问题。

CN105463265公开了一种用于制备含有SiC颗粒的铝合金的方法,并包括一种碳化硅颗粒增强铝基复合材料的制备方法,涉及铝基复合材料领域。

已发现,在铝熔体中SiC颗粒的团聚可能不利地影响车辆零件(例如由熔融物模制的制动盘)的性能。原因是SiC颗粒在铝熔体中的分布不均匀,例如导致制动盘的制动效果和制动磨损将是无法完全可预测的。

因此,本发明的目的是改进目前使用的获得包含SiC颗粒的铝熔体(尤其适合于模制制动盘)的技术。

发明内容

上述目的通过本发明根据独立权利要求而实现。

在从属权利要求中阐述了优选的实施方案。

根据本发明的一个方面,提供了一种获得用以模制车辆部件(例如制动盘)的包含SiC颗粒的铝熔体的系统。该系统包括预处理槽,其被配置为接收SiC颗粒并且应用于预处理程序以预处理SiC颗粒;SiC颗粒输送元件,其被配置为将预处理后的颗粒从预处理槽输送到熔融炉装置的坩埚中,所述熔融炉装置被配置为接收并熔融固体铝(例如铝板),并容纳铝熔体,以及接收预处理后的SiC颗粒。预处理槽为流化槽(fluidization tank),预处理程序为包括加热和流化SiC颗粒的流化程序。所述流化程序在预定时间段内进行,所述加热包括将所述SiC颗粒加热到至少400℃,以在所述SiC颗粒周围形成保护性氧化物层。

根据一个实施方案,加热包括将所述SiC颗粒加热到约1200℃。

根据另一个实施方案,预定时间段为至少45分钟,优选至少1小时。

在流化程序期间,将流化气体供应到槽中,流化气体为惰性气体,优选氮气。

根据另一个实施方案,该系统还包括管状SiC颗粒混合装置,其限定并封闭细长的混合室。该混合装置被配置为安装在坩埚中,使得混合装置在使用期间处于基本竖直的位置,并且所述混合装置沿纵向轴线A延伸并构造为将流化后的SiC颗粒经由第一入口接收到混合室中,将铝熔体经由至少一个第二入口接收到混合室中。此外,所述混合装置被配置为通过围绕纵向轴线A旋转被安装在混合室中的可旋转混合元件来应用混合程序,其中所述流化的SiC颗粒与铝熔体在所述混合室中混合在一起。混合元件被配置为与混合室的内壁表面配合,使得在旋转期间,混合元件与内壁表面之间获得的机械剪切力作用于SiC颗粒和铝熔体,从而使得铝熔体中的SiC颗粒具有高润湿性。混合元件被构造为向铝熔体和SiC颗粒的混合物提供动力,并且混合装置设有至少一个出口,以便将混合物从所述混合室进料到坩埚中。

因此,公开的系统、特别是流化的SiC颗粒,将改善铝熔体中SiC颗粒的润湿性,这改善了铝和SiC颗粒的混合,从而基本上不会发生SiC颗粒的团聚。

附图说明

图1是根据本发明的系统的示意图。

图2示出了应用在系统中的预处理槽的不同视图。

图3是应用在系统中的输送元件的示意图。

图4示出了根据本发明的一个实施方案的混合装置的外壳的不同视图。

图5示出了可旋转的混合元件的不同视图。

图6示出了根据本发明的一个实施方案的熔融炉装置的截面侧视图。

图7示出了根据本发明的一个实施方案的混合装置的截面视图。

具体实施方式

现在将参考附图详细地描述该系统。贯穿附图的相同或相似的项目(item)具有相同的参考符号。此外,该元件和附图不一定要按比例,而是强调说明本发明的原理。

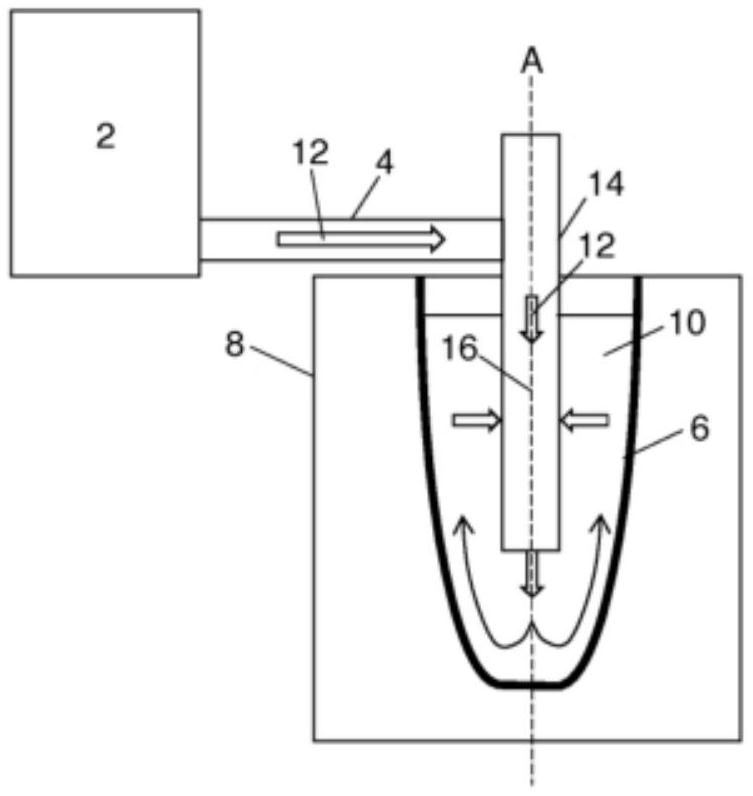

首先参考图1中的示意图,提供了一种获得用以模制车辆部件(例如制动盘)的包含SiC颗粒的铝熔体的系统。所述系统包括预处理槽2,其被配置为接收SiC颗粒并且应用于预处理程序以预处理SiC颗粒。还提供了SiC颗粒输送元件4,其被配置为将预处理后的SiC颗粒从预处理槽2输送至熔融炉装置8的坩埚6中。引入预处理槽中的SiC颗粒可以以不同的粒级存在,例如,三个不同的粒级,在10–30μm的范围内,优选13–23μm。熔融炉装置8被配置为接收并熔融固体铝(例如铝板),并容纳铝熔体10,以及接收预处理后的SiC颗粒12。优选地,铝熔体的最高温度为750℃以避免形成铝碳化物。

所述系统优选还包括管状SiC颗粒混合装置14,其限定并封闭细长的混合室16,所述混合装置14被配置为安装在坩埚6中,使得混合装置14在使用期间处于基本竖直的位置,并且所述混合装置沿着纵向轴线A延伸。

作为可替代的变体,所述系统包括安装在坩埚中并被配置为通过旋转一个或多个搅拌元件来应用于搅拌程序的常规搅拌元件(未示出)。因此,流化的SiC颗粒与铝熔体在坩埚中混合在一起。

图3是适用于本发明的SiC颗粒输送元件4的侧视示意图。输送元件被配置为将预处理后的SiC颗粒从预处理槽2输送至熔融炉装置8的坩埚中。输送元件优选设置有提供在管内的螺旋输送装置5,安装该管以便贯穿于预处理槽的底部,用于接收要被输送的颗粒。然后,旋转螺旋输送装置5,从而将预处理后的颗粒输送至熔融炉装置。

在一种设置中,安装该管以将预处理后的颗粒经由混合装置14的第一入口18供应至混合装置14中。

反而是,输送元件可自然地包括例如传送带以输送颗粒。

在另一设置中,将经预处理后的颗粒输送到熔融炉装置的坩埚中,该坩埚反而设置有常规搅拌元件。

根据本发明,预处理槽2为流化槽,预处理程序为包括加热和流化SiC颗粒的流化程序。图2示出了流化槽的不同视图;左侧为沿着该槽的纵向轴线的截面视图,右侧为俯视图,在顶部中间的图为俯视透视图,在底部中间的图为仰视透视图。

流化程序在预定时间段内进行,所述预定时间段可以为至少45分钟,优选至少1小时。

在流化程序期间,SiC颗粒被加热到至少400℃,但优选加热到约1200℃,以便在SiC颗粒周围形成SiO

流化槽的上部设有至少一个开口40,SiC颗粒在该开口40处被引入槽中。流化槽设有至少一个贯穿槽底部的供应管42,流化气体在该供应管42处被供应至槽中。流化气体为惰性气体,优选氮气,以20–35升/分钟、优选25–30升/分钟的速率引入槽中。

为了获得基本上均匀的向上的流化气流,在槽的底部提供气流控制元件46。控制元件基本上是盘形的,并且优选为圆锥形形状,所述圆锥的最低点在槽的底端表面的中心。控制元件设有许多小开口(未示出)以便将气流均匀地分布在槽的整个截面上。控制元件46由任意合适的可在高于1200℃的温度范围内提供均匀气流的材料制成。一种合适的材料为石墨级ISEM-1。

在流化程序期间,被引入的气流向上,并且离开槽(例如通过开口40和/或通过上部的其他开口),在开口40和其他开口处提供了装置(例如过滤装置),以防止SiC颗粒从槽中离开。

流化是类似于液化的过程,通过该过程,颗粒材料从静态类固体状态转变为动态类流体状态。当流体(液体或气体)向上通过颗粒材料时发生该过程。

当气流通过固体颗粒床的底部被引入时,将经由颗粒之间的空隙向上移动通过该床。在低气体速度下,每个颗粒上的空气动力学阻力也低,因此该床保持在固定状态。增加速度,空气动力学阻力将开始抵消重力,当颗粒移动远离彼此时,会导致该床体积膨胀。进一步增加速度,它将达到一个临界值,在该临界值处向上的阻力将精确地等于向下的重力,从而导致颗粒悬浮在流体内。在这个临界值下,该床被称为流化的,并且将表现出流体行为。通过进一步增加气体速度,该床的堆密度将继续降低,其流化变得更剧烈,直到颗粒不再形成床,并且通过气流向上“输送”。

当被流化时,固体颗粒床将会表现为流体,像液体或气体一样。流体行为允许颗粒像流体一样被输送,并且通过管被输送。

图4–7对混合装置14进行了进一步说明,所述混合装置14被构造为将流化的SiC颗粒12经由第一入口18,以及将铝熔体10经由至少一个第二入口20接收到混合室16中,并且通过围绕纵向轴线A旋转被安装在混合室16中的可旋转的混合元件22来应用混合程序。由此,预处理后的SiC颗粒与铝熔体在混合室中混合在一起。

混合元件22被配置为与混合室16的内壁表面24配合,使得在旋转期间,混合元件与内壁表面之间获得的机械剪切力作用于SiC颗粒和铝熔体,从而使得铝熔体中的SiC颗粒具有高润湿性。

混合装置14设有至少一个出口26,以将混合物从混合室进料到所述坩埚中。混合元件被构造为向铝熔体和SiC颗粒的混合物提供动力。在图1中,通过箭头表明铝熔体和SiC颗粒的混合物在混合程序期间将在坩埚内循环。通过混合元件的动力提供这种循环或搅拌。混合程序将从SiC颗粒嵌入坩埚时起持续至少20分钟。

在一个实施方案中,混合元件22设置有螺旋状元件28,包括沿着该螺旋状元件径向延伸的螺纹。图5–7说明了这个实施方案。螺旋状元件28的外径d1略微小于混合室16的内壁表面24的内径d2,而d2-d1小于0.15mm,优选小于0.10mm(参见图7)。因为过度磨损会导致过低的剪切力,这最终导致未润湿的颗粒可能被引入到熔体中,因此需要仔细控制螺旋状元件和内壁表面之间的磨损/间隙(play)。

图4示出了SiC颗粒混合装置14的外壳的不同视图。左侧为沿着纵向轴线A的截面视图。右上图为透视图,右下图为轴线A垂直方向上的截面视图。

混合装置14包括有外壳壁30的细长外壳,其限定了混合室16。所述外壳包括第一主体部分32和第二主体部分34。更具体地,外壳壁30具有柱状形状,该柱状形状具有基本上圆形的截面,并且在第二主体部分34上设有第一入口18和至少一个第二入口20。在第一主体部分32上设置至少一个出口26。在使用期间,将混合装置14浸入铝熔体10中,使得第一入口在铝熔体上方,并将至少一个第二入口浸入所述铝熔体中。

图5示出了可旋转混合元件22的不同视图。右侧为沿着纵向轴线A的截面视图。左侧为透视图,下方为俯视图。

将混合元件22嵌入混合装置的外壳中,其具有适合于混合室的细长的形状。所述混合元件被配置为安装在混合装置的外壳内,使得在外壳的第一主体部分32中设置混合元件的第一部分36,在外壳的第二主体部分34中设置混合元件的第二部分38。第一部分36设置有螺旋状元件28。图6示出了安装在坩埚中的可组装的混合装置14。

在混合装置14使用期间,至少一个出口26中的一个方向向下,通过旋转螺旋状元件使SiC颗粒与铝熔体的混合物通过出口挤出。如图4所示,可以提供贯穿第一主体部分32的壁的其他出口26。

混合装置由可以承受工作温度高达至少800℃、优选高达至少1000℃的任意合适的材料(例如各种石墨材料)制成。在一个有利的设置中,外壳由Diamante ISO Universal制成,混合元件由石墨EG92制成。

根据一个实施方案,铝熔体中SiC颗粒的高润湿性由小于90°的接触角定义,以使团聚最小化。

在下文中,将进一步讨论术语“润湿性”。

润湿性是液体保持与固体表面接触的能力,这是当两者结合在一起时由分子间相互作用引起的。润湿程度(可润湿性)由粘附力和内聚力之间的力平衡确定。润湿性涉及材料的三相:气体、液体和固体。润湿性在两种材料的结合或粘附中是重要的。

液体与固体之间的粘附力使液滴在表面上扩散。液体内的内聚力使液滴球化,并避免与表面接触。

接触角被定义为液体-蒸气界面与固体-液体界面相交的角度。接触角由粘附力和内聚力之间的平衡确定。随着液滴在平坦的固体表面上铺展的趋势增加,接触角减小。因此,接触角提供可润湿性的反向测量。接触角小于90°(低接触角)表明表面的润湿是非常有利的,流体将在大面积的表面上铺展。接触角大于90°(高接触角)通常意味着表面的润湿是不利的,因此流体将使与表面的接触最小化并形成紧凑的液滴。

在本发明中,颗粒团聚是指在悬浮液中形成聚合体,并且代表导致胶体体系不稳定的机理。在这个过程中,分散在液相中的颗粒彼此粘附,并且自发地形成不规则的颗粒簇、絮体或聚合体。应避免铝熔体中团聚的SiC颗粒,因为其可能导致制动盘更多不可预测的性能。

在附图中示出了一些项目,但未在此描述;原因是这些项目说明的是可以以许多不同的方式实现的常规技术。在图6的一个实施例中,将元件嵌入坩埚中。这些元件是用于例如提供铝熔体的搅拌或移动的常规物品。此外,图6还示出了适于对运动元件22提供旋转运动的装置。

本发明还涉及通过如上所述的系统制备的由含有SiC颗粒的铝熔体模制的制动盘。具体地,然后制动盘将获得预期的15–25μm的枝晶臂间距(Dendrite Arm Space)(DAS)。

为了改进上述系统,将熔融炉装置适应于接收晶粒细化剂,该晶粒细化剂在引入SiC颗粒之前被引入铝熔体中,其中该晶粒细化剂将进一步改善铝熔体中SiC颗粒的润湿性。

重要的是使暴露于氧气中的熔体减少到最少,因为这增加了团聚的风险。在颗粒被润湿之后,熔体必须连续搅拌,否则颗粒落入熔体中(约1mm/min),并且开始团聚。当颗粒已经被引入并且润湿时,移除混合装置,应用常规搅拌装置来继续搅拌。精炼的熔体不应保持温热超过24小时,因为之后其开始被破坏并获得浆状稠度。

在进料SiC颗粒并且铝熔体完全富集之后,根据已建立的程序进行浇铸。

本发明不限于上述优选实施方案。可使用不同替代物、修改和等效物。因此,以上实施方案不应视为限制本发明的范围,本发明的范围由附加的权利要求书限定。

- 用于制备包括流化槽的铝熔体的系统

- 用于制造熔体流槽的方法和熔体流槽