可拆卸式导向装置

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及一种链牵引采煤机上的牵引导向装置。

背景技术

链牵引采煤机的牵引导向装置的作用是保证采煤机机身能够沿着输送机的延伸方向滑行,其中牵引装置用于拖曳采煤机,其主体是牵引链、拖链器和链槽,拖链器固定在采煤机机身上,牵引链连接在拖缆器上,牵引过程中拖链器在链槽的链孔中穿梭;导向装置用于拖曳方向的引导,其主体是输送机上的导向面和与其滑动配合的采煤机机身上的相应导向面。现有的导向装置中输送机上的导向结构与链槽各自独立、相互分离设置,二者间存在一定的距离,安装误差较大,甚至于同属导向结构的上导向面和下导向面分别设置在不同的构件上,因此导向装置的导向精度较低。另外,输送机上的上导向面接触宽度普遍偏窄,导致上导向面处两配合表面很容易快速磨损,磨损的后果是最终导致采煤机机身上连接的拖链器下移偏离初始中心位置,从而与链槽的链孔之间发生磨损,因此导致拖链器和链槽的使用寿命都明显缩短。另外,链槽磨损后不方便更换甚至需要更换整个输送机,因此还严重影响输送机的整体使用寿命。

发明内容

本发明旨在提供一种可拆卸式导向装置,导向精度较高,使用寿命较长,且磨损后方便更换。

本发明的主要技术方案有:

一种可拆卸式导向装置,包括前导向板、后导向板和链槽,所述链槽包括链槽本体和链槽盖板,所述链槽盖板可拆卸地固定连接在链槽本体上,所述链槽盖板位于链槽的前上部,所述链槽的顶部设有左右延伸的外凸轨道结构,所述前导向板和后导向板可拆卸地固定连接在采煤机的机身上,所述前导向板和后导向板的组合体的下部设有左右延伸的内凹槽结构,所述轨道结构与槽结构左右滑动连接,所述轨道结构上的上、下、前、后四个方向的导向面分别与所述槽结构的上、下、前、后四个方向的耐磨表面左右滑动配合。

所述轨道结构与槽结构可以有如下三种型式:

A.所述链槽盖板上设有下导向面、前导向面和前上导向面,所述链槽本体的顶部后侧面设置成后导向面,所述链槽本体的顶面设置成或不设置成后上导向面,所述前上导向面单独构成链槽的上导向面,或者前上导向面与后上导向面一起构成链槽的上导向面,所述下导向面、前导向面、上导向面和后导向面依次排列围成前部向前凸出的所述轨道结构,所述前导向板上设有下耐磨表面、前耐磨表面和前上耐磨表面,所述后导向板上设有后耐磨表面,还设置或不设置后上耐磨表面,所述前上耐磨表面单独构成上耐磨表面,或前上耐磨表面和后上耐磨表面一起构成上耐磨表面,所述下耐磨表面、前耐磨表面、上耐磨表面和后耐磨表面依次排列围成后部下方敞口的所述槽结构,所述下耐磨表面、前耐磨表面、上耐磨表面和后耐磨表面分别与所述下导向面、前导向面、上导向面和后导向面左右滑动配合;

B.所述链槽盖板上设有前导向面和前上导向面,所述链槽本体的顶部设有后上导向面、后导向面和下导向面,所述前上导向面与后上导向面一起构成链槽的上导向面,所述前导向面、上导向面、后导向面和下导向面依次连接围成后部向后凸出的所述轨道结构,所述前导向板上设有前耐磨表面和前上耐磨表面,所述后导向板上设有后上耐磨表面、后耐磨表面和下耐磨表面,所述前上耐磨表面和后上耐磨表面一起构成上耐磨表面,所述前耐磨表面、上耐磨表面、后耐磨表面和下耐磨表面依次连接围成前部下方敞口的所述槽结构,所述前耐磨表面、上耐磨表面、后耐磨表面和下耐磨表面分别与所述前导向面、上导向面、后导向面和下导向面左右滑动配合;

C.所述链槽盖板上设有前下导向面、前导向面和前上导向面,所述链槽本体的顶部设有后上导向面、后导向面和后下导向面,所述前上导向面与后上导向面一起构成链槽的上导向面,所述前下导向面、前导向面、上导向面、后导向面和后下导向面依次连接围成T形的所述轨道结构,所述前导向板上设有前下耐磨表面、前耐磨表面和前上耐磨表面,所述后导向板上设有后上耐磨表面、后耐磨表面和后下耐磨表面,所述前上耐磨表面和后上耐磨表面一起构成上耐磨表面,所述前下耐磨表面、前耐磨表面、上耐磨表面、后耐磨表面和后下耐磨表面依次连接围成T形的所述槽结构,所述前下耐磨表面、前耐磨表面、上耐磨表面、后耐磨表面和后下耐磨表面分别与所述前下导向面、前导向面、上导向面、后导向面和后下导向面左右滑动配合。

所述下导向面、上导向面、前下导向面、后下导向面、下耐磨表面、上耐磨表面、前下耐磨表面和后下耐磨表面均为水平面,所述前导向面、后导向面、前耐磨表面和后耐磨表面均为竖直平面。

所述机身的后部可以设有上方敞口的矩形凹槽,所述前导向板、后导向板通过前后方向共同穿设长螺栓连接在机身上,所述长螺栓的尾部通过方螺母固定,所述方螺母限位于所述矩形凹槽中。

所述机身的后部左右两端分别安装一对前导向板和后导向板,每对前导向板和后导向板可通过两组长螺栓固定在机身上,每组长螺栓对应一个方螺母和一个矩形凹槽,两个矩形凹槽左右间隔设置。

所述链槽盖板与链槽本体围成一个前下方敞口的上链孔,上链孔位于外凸轨道结构的下方,其中所述链槽盖板的底部凹曲面构成为所述上链孔前上方的边界,所述链槽本体上的内凹曲面构成为所述上链孔的后边界。

本发明的有益效果是:

由于上、下、前、后四个方向的导向面都设置在所述轨道结构上,且所述轨道结构作为导向结构设置在链槽上,其与链槽的链孔之间的加工误差和装配误差都明显减小,因此导向精度较高,因此拖链器与链孔的孔壁之间接触受力磨损的概率变小,链孔磨损随之减少,因此链槽使用寿命可以大大加长。

对于型式A,由于前上导向面、下导向面和前导向面作为主要导向面都设置在链槽盖板上,前上耐磨表面、下耐磨表面和前耐磨表面作为与主要导向面配合的耐磨表面都设置在前导向板上,一方面尺寸精度更容易控制,因此导向精度高,导向装置的使用寿命更长,另一方面一旦磨损,更换更少的零件即可恢复导向功能。

由于各导向面围成前部向前和/或后部向后凸出的实体结构,有更大的空间允许将上、下、前、后导向面设置得更宽,因此可显著增加各导向面与相应的耐磨表面的接触面面积,减小相关表面的磨损,延长导向装置的使用寿命。

前导向板和后导向板之间、链槽盖板和链槽本体之间以及它们与机身或输送机本体之间都是可拆卸固定连接,任何一部分磨损到一定程度都能方便更换,因此能大大提高采煤机整体工作效率与运行的可靠性。

将几个耐磨表面分设在前导向板和后导向板上,耐磨表面加工更方便,精度更高,硬化层更深,因此更耐磨。

附图说明

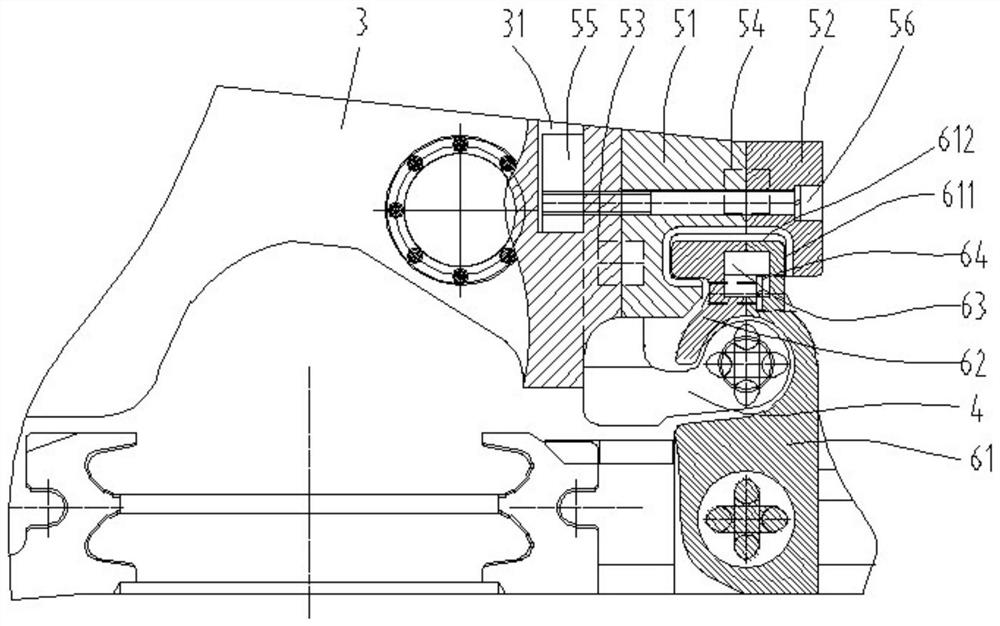

图1为本发明的第一个实施例的结构示意图;

图2为图1中所述前导向板的结构示意图;

图3为图1中所述后导向板的结构示意图;

图4为图1中所述链槽盖板的结构示意图;

图5为所述可拆卸式导向装置在采煤机机身上的布置图;

图6为本发明的第二个实施例的结构示意图;

图7为本发明的第三个实施例的结构示意图。

附图标记:

3.机身;31.矩形凹槽;

4.拖链器;

51.前导向板;511.下耐磨表面;512.前耐磨表面;513.前上耐磨表面;52.后导向板;521.后上耐磨表面;522.后耐磨表面;53.定位销;54.定位销;55.方螺母;56.长螺栓;

61.链槽本体;611.后导向面;612.后上导向面;62.链槽盖板;621.下导向面;622.前导向面;623.前上导向面;63.定位销;64.螺纹紧固件。

具体实施方式

本发明公开了一种可拆卸式导向装置,如图1-7所示,包括前导向板51、后导向板52和链槽。所述链槽包括链槽本体61和链槽盖板62,所述链槽盖板可拆卸地固定连接在链槽本体上,所述链槽盖板位于链槽的前上部。所述链槽的顶部设有左右延伸的外凸轨道结构。所述前导向板和后导向板可拆卸地固定连接在采煤机的机身3的后部。所述前导向板和后导向板的组合体的下部设有左右延伸的内凹槽结构。所述轨道结构与槽结构左右滑动连接,所述轨道结构上设有上、下、前、后四个方向的导向面,这四个方向的导向面分别与所述槽结构的上、下、前、后四个方向的耐磨表面左右滑动配合。

所述链槽固定安装在输送机本体上,位于溜槽的后方。所述链槽沿溜槽的延伸方向连续布置。上、下、前、后四个方向的导向面都设置在所述轨道结构上,且所述轨道结构作为导向结构设置在链槽上,其与链槽的链孔之间的加工误差和装配误差都明显减小,因此导向精度较高,因此链孔受力的概率减小,链孔磨损随之减少,因此链槽使用寿命可以大大加长。

所述链槽盖板和链槽本体之间可通过螺钉、垫片等螺纹紧固件64固定连接。前导向板和后导向板之间、链槽盖板和链槽本体之间以及它们与机身或输送机本体之间都是可拆卸固定连接,任何一部分磨损到一定程度都能方便更换,因此能大大提高采煤机整体工作效率与运行的可靠性。

所述轨道结构与槽结构可以有如下A、B、C三种型式:

型式A:如图1-4所示,所述链槽盖板上设有下导向面621、前导向面622和前上导向面623,所述链槽本体的顶部后侧设有后导向面611,所述链槽本体的顶面可以设置或不设置后上导向面612,相应地,所述前上导向面可以单独构成链槽的上导向面,或者所述前上导向面与后上导向面一起构成链槽的上导向面。所述下导向面、前导向面、上导向面和后导向面依次排列围成前部向前凸出的所述轨道结构,横截面形如“┓”。

所述前导向板上设有下耐磨表面511、前耐磨表面512和前上耐磨表面513,所述后导向板上设有后耐磨表面522,还可以设置或不设置后上耐磨表面521。所述前上耐磨表面单独构成上耐磨表面,或所述前上耐磨表面和后上耐磨表面一起构成上耐磨表面。所述下耐磨表面、前耐磨表面、上耐磨表面和后耐磨表面依次排列围成后部下方敞口的所述槽结构。所述下耐磨表面、前耐磨表面、上耐磨表面和后耐磨表面分别与所述下导向面、前导向面、上导向面和后导向面左右滑动配合。

由于前上导向面、下导向面和前导向面作为主要导向面都设置在链槽盖板上,前上耐磨表面、下耐磨表面和前耐磨表面作为与主要导向面配合的耐磨表面都设置在前导向板上,一方面尺寸精度更容易控制,因此导向精度高,导向装置的使用寿命更长,另一方面一旦磨损,更换更少的零件即可恢复导向功能。型式A为优选型式。

型式B:如图6所示,所述链槽盖板上设有前导向面和前上导向面,所述链槽本体的顶部设有后上导向面、后导向面和下导向面,所述前上导向面与后上导向面一起构成链槽的上导向面,所述前导向面、上导向面、后导向面和下导向面依次连接围成后部向后凸出的所述轨道结构,横截面形如“┏”。

所述前导向板上设有前耐磨表面和前上耐磨表面,所述后导向板上设有后上耐磨表面、后耐磨表面和下耐磨表面,所述前上耐磨表面和后上耐磨表面一起构成上耐磨表面,所述前耐磨表面、上耐磨表面、后耐磨表面和下耐磨表面依次连接围成前部下方敞口的所述槽结构。所述前耐磨表面、上耐磨表面、后耐磨表面和下耐磨表面分别与所述前导向面、上导向面、后导向面和下导向面左右滑动配合。

型式C:如图7所示,所述链槽盖板上设有前下导向面、前导向面和前上导向面,所述链槽本体的顶部设有后上导向面、后导向面和后下导向面,所述前上导向面与后上导向面一起构成链槽的上导向面,所述前下导向面、前导向面、上导向面、后导向面和后下导向面依次连接围成T形的所述轨道结构。

所述前导向板上设有前下耐磨表面、前耐磨表面和前上耐磨表面,所述后导向板上设有后上耐磨表面、后耐磨表面和后下耐磨表面,所述前上耐磨表面和后上耐磨表面一起构成上耐磨表面,所述前下耐磨表面、前耐磨表面、上耐磨表面、后耐磨表面和后下耐磨表面依次连接围成T形的所述槽结构。所述前下耐磨表面、前耐磨表面、上耐磨表面、后耐磨表面和后下耐磨表面分别与所述前下导向面、前导向面、上导向面、后导向面和后下导向面左右滑动配合。

综上三种型式,由于各导向面围成前部向前凸出和/或后部向后凸出的所述轨道结构,有更大的空间允许将上、下、前、后导向面设置得更宽,因此可显著增加各导向面与相应的耐磨表面的接触面面积,减小相关表面的磨损,延长导向装置的使用寿命。

将几个耐磨表面分设在前导向板和后导向板上,耐磨表面加工更方便,精度更高,硬化层更深,因此更耐磨。

对于型式A,所述前上导向面的前后宽度优选大于所述下导向面的前后宽度,链槽导向时的受力状况更好。相应地,对于型式B,所述后上导向面的前后宽度优选大于所述下导向面的前后宽度,所述后上导向面的前后宽度优选大于所述前上导向面的前后宽度;对于型式C,所述前上导向面的前后宽度优选大于所述前下导向面的前后宽度,所述后上导向面的前后宽度优选大于所述后下导向面的前后宽度。

另外,对于型式A,所述前上导向面的前后宽度优选大于所述链槽本体的顶面的前后宽度,即将位于链槽盖板上的前上导向面作为上导向面的主体,当上导向面磨损时,以更换链槽盖板为主,基本上就可以满足要求。相应地,可以适当加长后导向面和后耐磨表面的竖直高度,以增大接触面,减少磨损。

所述下导向面、上导向面、前下导向面、后下导向面、下耐磨表面、上耐磨表面、前下耐磨表面和后下耐磨表面均优选为水平面,所述前导向面、后导向面、前耐磨表面和后耐磨表面均优选为竖直平面,以最大限度地简化相关结构。

无论上述哪种型式,优选对上导向面做耐磨处理,以延长链槽盖板或者说链槽的使用寿命。

所述机身的后部设有上方敞口的矩形凹槽31,所述前导向板、后导向板通过前后方向共同穿设长螺栓56连接在机身上。所述长螺栓的尾部通过方螺母55固定,所述方螺母限位于所述矩形凹槽中不能转动。长螺栓的头部位于后导向板上的沉孔中。

如图5所示,所述机身的后部左右两端分别安装一对前导向板和后导向板,每对前导向板和后导向板通过两组长螺栓固定在机身上,每组长螺栓对应一个所述方螺母和一个所述矩形凹槽,每对前导向板和后导向板所对应的两个矩形凹槽左右间隔设置,每组长螺栓中有两个左右间隔布置的长螺栓。

所述前导向板与机身之间、所述前导向板和后导向板之间以及所述链槽盖板与链槽本体之间均通过端面和销定位,定位销分别为53、54和63。前导向板与机身之间定位端面面积较大,每对定位面上设置两处销定位。

所述前导向板的顶面优选为前高后低的斜平面,且与所述机身的后部顶面共面。

所述链槽盖板连接在链槽本体的前上方,所述链槽盖板与链槽本体围成一个前下方敞口的上链孔,上链孔位于外凸轨道结构的下方,其中所述链槽盖板的底部凹曲面构成为所述上链孔前上方的边界,所述链槽本体上的内凹曲面构成为所述上链孔的后边界。所述链槽本体上还设有下链孔,所述下链孔为圆孔结构,位于上链孔的下方。上链孔和下链孔都用于容纳牵引链。拆下链槽盖板后,可以方便地直接取放牵引链,有利于牵引链的拆卸维护。附图所示实施例中,上链孔的敞口位于前下方四分之一处,链槽盖板形成上链孔的前上方的四分之一边界,链槽主体刚好形成上链孔的后二分之一边界。

所述机身上还设有拖链器4,所述拖链器的自由端向后悬伸,用于与牵引链连接。所述拖链器的自由端优选设置成轴线左右延伸的圆柱体结构,便于随同牵引链在上链孔内左右滑动,所述轴线优选与所述上链孔的中心线重合。拖链器的自由端与牵引链连接,连接方式是所述圆柱体结构的轴向两端各自连接一根牵引链。对牵引链施加左右方向上的牵引力,所述拖链器在上链孔内左右滑动,从而驱动采煤机左右移动。设计上所述拖链器的自由端以外部位与链槽以及输送槽上链槽以外的其他部位均不接触,并且与邻近的输送槽上的表面之间保持较大的间隔,因此所述拖链器可以不承担任何导向作用。

图5中,采煤机机身的后部左右各配置一套所述可拆卸式导向装置和一个拖链器,所述拖链器位于左右两套可拆卸式导向装置之间。

由于所述实体结构与所述槽结构之间各配合表面的导向精度更高,更耐磨,使得所述拖链器与所述链孔的孔壁之间接触受力磨损的概率变小,因此不论是拖链器还是链槽,磨损更轻,使用寿命大大延长。

本文所称的前后方向分别对应图1的左右方向。

- 可拆卸式导向装置

- 可拆卸式导向装置