一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺

文献发布时间:2023-06-19 11:05:16

技术领域

本发明属于金属表面防腐处理技术领域,具体涉及一种提高钢板带镀覆锌铝镁防腐合金 镀层质量的工艺。

背景技术

随着钢铁材料及涂镀技术的发展,人们对镀层钢材耐蚀性提出了更高要求,传统的热镀锌 镀层(纯锌镀层)钢材已经不能满足应用要求,高耐蚀的合金镀层材料成为发展重点,目前 合金镀层材料主要有:铝锌,铝锌硅,锌铝镁等。尤其锌铝镁合金镀层,由于具有高耐蚀性 和端口耐蚀保护等特点,成为目前镀层钢板的最优选择。

锌铝镁镀层板具有超强的抗耐蚀性、耐磨性和良好的焊接加工性能,可适应各种恶劣环 境,是一种新型的环保节能型钢板,其切口及打孔位置具有自愈功能,无需后续处理,这一 特殊性克服了传统镀层板的先天缺陷,综合性价比高,可替代普通镀锌板、彩钢、不锈钢及 铝板等材料。主要应用于光能光伏产业、装备制造业、家电制造业、高铁、大型变电站及汽 车制造等多种领域。

但锌铝镁合金,比一般用于热镀的锌铝合金的含铝量要高出许多,又增加了镁元素,镀 覆难度高,工艺复杂,目前国内外各生产厂家采用的锌铝镁合金成分很多,有2%Al-2%Mg、 55%Al-2%Mg、11%Al-3%Mg、1.6%Al-1.2%Mg、5.5%Al-2%Mg等等,并且上述各种成分的 优缺点如下:

1.成分为2%Al-2%Mg的镀覆难度低、机械加工性能好,但防腐性能一般。

2.成分为11%Al-3%Mg的防腐性能好,但做锌层较厚产品,机械加工性能差,在深冲或 折弯过程中镀层容易开裂脱落。

3.成分为5.5%Al-2%Mg时,由于合金活动性高,要镀厚合金层的产品时难度很大,镀层 表面不均匀,局部镀层过低。

发明内容

本发明的目的在于提供一种镀层表面均匀美观的、镀层厚度易调的、镀层附着力好的、 机械加工性能好的刚性基材表面镀覆合金的方法。

本发明为实现上述目的所采取的技术方案为:

一种刚性基材表面镀覆合金的方法,包括:通过镀覆工艺将合金镀覆到刚性基材表面, 刚性基材表面粗糙度调节至Ra2-Ra6μm。

优选地,刚性基材为金属基材和/或非金属基材。

更优选地,金属基材包含钢板、铜板。

优选地,刚性基材表面粗糙度调节至Ra3.2-Ra3.5μm,Ra4.0-Ra4.5μm,Ra5.0-Ra5.5μm。

优选地,刚性基材表面清洁度杂质含量为0.2g/m

优选地,合金包含2.0-6.0wt%的铝、1.0-3.0wt%的镁、其余为锌及其它不可避免杂质元素。

更优选地,合金包含5.2-5.6wt%的铝、2.2-2.6wt%的镁、其余为锌及其它不可避免杂质元 素。

优选地,刚性基材表面与合金液结合面积增加30-50%。

优选地,刚性基材经过助镀液处理。

更优选地,助镀液含有锌、镁、铝中至少一种。

更优选地,助镀液为含锌溶液。

更优选地,助镀液为氯化锌溶液。

更进一步优选地,氯化锌溶液的浓度为250-400g/L。

更优选地,刚性基材经过助镀液处理后,再进行干燥处理。

更进一步优选地,干燥处理方式为自然风干和/或40-90℃热风烘干。

优选地,镀覆工艺为热镀工艺、喷镀工艺、电镀工艺中至少一种。

更优选地,镀覆工艺为热镀工艺。

本发明的目的在于提供一种力学性能好、防腐性能好、镀层表面均匀美观的、镀层厚度 易调的、镀层附着力好的、机械加工性能好的提高钢板带镀覆锌铝镁防腐合金镀层质量的工 艺。

本发明为实现上述目的所采取的技术方案为:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,包括:

S1,将钢板带进行前处理;

S2,将经过S1步骤处理的钢板带通过上述方法镀覆锌铝镁防腐合金;

S3,将经过S2步骤处理的钢板带通过后处理得到镀覆锌铝镁防腐合金镀层的钢板带。

优选地,前处理包括表面强化处理工艺。

更优选地,表面强化处理工艺中使用的设备为无酸生态除锈设备。

更进一步优选地,表面强化处理工艺包括粗洗、精洗中至少一种。

更进一步优选地,表面强化处理工艺包括粗洗一段、粗洗二段、精洗一段和精洗二段。

更进一步优选地,粗洗和/或精洗中设置有48-72个高压喷嘴。

更进一步优选地,粗洗和/或精洗中通过高压喷嘴将骨料和水混合后高速喷出。

更进一步优选地,粗洗一段中,骨料为高强度合金铸棱角钢砂,高强度合金铸棱角钢砂 的粒径为0.5mm±0.05mm,洛氏硬度55-60HRC,高强度合金铸棱角钢砂和水混合后,以体积 分数计,高强度合金铸棱角钢砂的用量为12%-15%,然后以5±0.5Kg/min的砂量流入每个高 压喷嘴,经50±5MPa高压水高速喷出击碎热带表面。

更进一步优选地,粗洗二段中,骨料为高强度合金铸棱角钢砂,高强度合金铸棱角钢砂 的粒径为0.35mm±0.05mm,洛氏硬度55-60HRC,高强度合金铸棱角钢砂和水混合后,以体 积分数计,高强度合金铸棱角钢砂的用量为16%-18%,以5±0.5Kg/min的砂量流入每个高压 喷嘴,经50±5MPa高压水高速喷出击碎热带表面。

更进一步优选地,精洗一段中,骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.3mm±0.05mm, 洛氏硬度40-45HRC;不锈钢圆丸和水混合后,以体积分数计,不锈钢圆丸的用量为18%-20%; 然后以7±0.5Kg/min的砂量流入每个高压喷嘴,经40-50MPa高压水高速喷出击碎热带表面。

更进一步优选地,精洗二段中,骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.2mm±0.05mm, 洛氏硬度40-45HRC,不锈钢圆丸和水混合后,以体积分数计,不锈钢圆丸的含量为22-25%, 不锈钢圆丸和水混合以7±0.5Kg/min的砂量流入每个高压喷嘴,经30-50MPa高压水高速喷出 击碎热带表面。

优选地,钢板带表面粗糙度调节至Ra2-Ra6μm。传统的酸洗冷轧钢带热镀锌铝镁合金时, 由于基板面光滑,锌铝镁合金与刚性基材结合时只能局限于一个平面,这样镀覆出来的产品 附着力差,产品在深冲或折弯过程中镀层易脱落和断裂。而本发明通过提高钢带表面的粗糙 度使在镀覆过程中合金液能渗透钢带基材表面,使合金液与钢带基材的结合面积增加 30%-50%,合金液与钢带基材更好的融为一体,有效地提高了镀覆过程中合金层和钢带基材 的结合强度,避免了产品在深冲或折弯过程中镀层脱落或开裂的风险,粗糙度越高,附着力 越高。

优选地,钢板带表面粗糙度调节至Ra3.2-Ra3.5μm,Ra4.0-Ra4.5μm,Ra5.0-Ra5.5μm。

优选地,钢板带表面清洁度杂质含量为0.2g/m

优选地,钢板带表面与合金液结合面积增加30-50%。

优选地,前处理包括利用助镀液处理钢板带。

更优选地,处理钢板带的助镀液含有锌、镁、铝中至少一种。

更优选地,处理钢板带的助镀液为含锌溶液。

更优选地,处理钢板带的助镀液为氯化锌溶液。

更进一步优选地,处理钢板带的氯化锌溶液的浓度为250-400g/L。

更优选地,钢板带经过助镀液处理后,再进行干燥处理。

更进一步优选地,钢板带干燥处理方式为自然风干和/或40-90℃热风烘干。

优选地,合金熔锅中,合金包含2.0-6.0wt%的铝、1.0-3.0wt%的镁、其余为锌及其它不可 避免杂质元素。锌铝镁合金比一般用于热镀的锌铝合金的含铝量要高出许多,这就使得锌铝 镁合金相比于锌铝合金的流动性大幅提高。在锌铝镁合金镀覆较厚时,镀层厚度难以达到。 通过控制被镀钢板带表面的粗糙度,来控制被镀钢板带的镀层厚度,粗糙度越高,附着力越 强,镀层越厚。同时,热镀锌铝镁合金生产过程中合金液成分,合金液温度,钢带入合金熔 锅温度,气刀风量风压,与钢板带表面粗糙度一起调节镀层厚度。

更优选地,合金熔锅中,合金包含5.2-5.6wt%的铝、2.2-2.6wt%的镁、其余为锌及其它不 可避免杂质元素。

优选地,上述方法中采用的镀覆工艺为热镀工艺。

更优选地,热镀工艺中,退火炉明火段温度由750℃逐渐升高至850℃。

更进一步优选地,热镀工艺中,退火炉明火段进行四段温度控制分别为750℃±5℃、800℃±5℃、850℃±5℃、850℃±5℃。

更优选地,热镀工艺中,还原段五个区温度自800℃逐渐降低至650℃。

更进一步优选地,热镀工艺中,还原段5个区温度分别为800℃±5℃、780℃±5℃、740℃±5℃、700℃±5℃、650℃±5℃。

更优选地,热镀工艺中,调节冷却段5组冷却风机使钢板带进入合金熔锅钢板带温控制在460℃-480℃。

更优选地,热镀工艺中,合金熔锅中锌铝镁合金液温度控制在450℃-460℃。

更优选地,热镀工艺中,气刀刀唇和钢板带距离控制在20mm-25mm;气刀风压通过变频风机调至0.4-0.6MPaa;气刀刀唇与锌铝镁合金液面距离控制在500mm-600mm。

优选地,后处理包括风冷、水冷、光整以及拉矫。

更优选地,S3步骤中,钢板带出合金熔锅后利用变频风机调节冷却风机风量,钢板带到高塔转向辊时带温控制在90℃-110℃;再通过水淬实现水冷,将钢带表面温度降至35℃-45℃之间。

更优选地,S3步骤中,经过风冷、水冷处理后钢板带,通过光整、拉矫来消除屈服平台、 实现带形的控制,拉矫延伸率0.01%-2%。

本发明公开了一种镀覆锌铝镁防腐合金镀层的钢板带。

本发明工艺的镀层厚度可调。

优选地,本发明工艺的镀层厚度在10-30μm。

本发明中镀锌铝镁板是采用表面带粗糙度的刚性基材作为基板,故选用锌铝镁合金时应 选用一种流动性较好的合金成分,热镀合金时,好的流动性能使镀层表面均匀。经研究发现, 在锌铝二元合金中流动性在铝含量5wt%时达到最大值;在3wt%时降到最小值,在锌铝镁三 元合金中固定锌铝成分,镁含量(0-3wt%范围内调节)越高流动性越差,防腐性能越好。采 用扫描电镜(SEM)和万能电子试验机分析和测试了不同镁含量(1-5wt%,质量分数)和铝含量 (2-8wt%,质量分数)锌铝镁合金的凝固组织与力学性能,研究表明:当铝含量为6wt%时,随 着镁含量的增加,Zn-6wt%Al-Mg合金中的MgZn

因此,本发明是一种力学性能好、防腐性能好、镀层表面均匀美观的、镀层厚度易调的、 镀层附着力好的、机械加工性能好的提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺。

附图说明

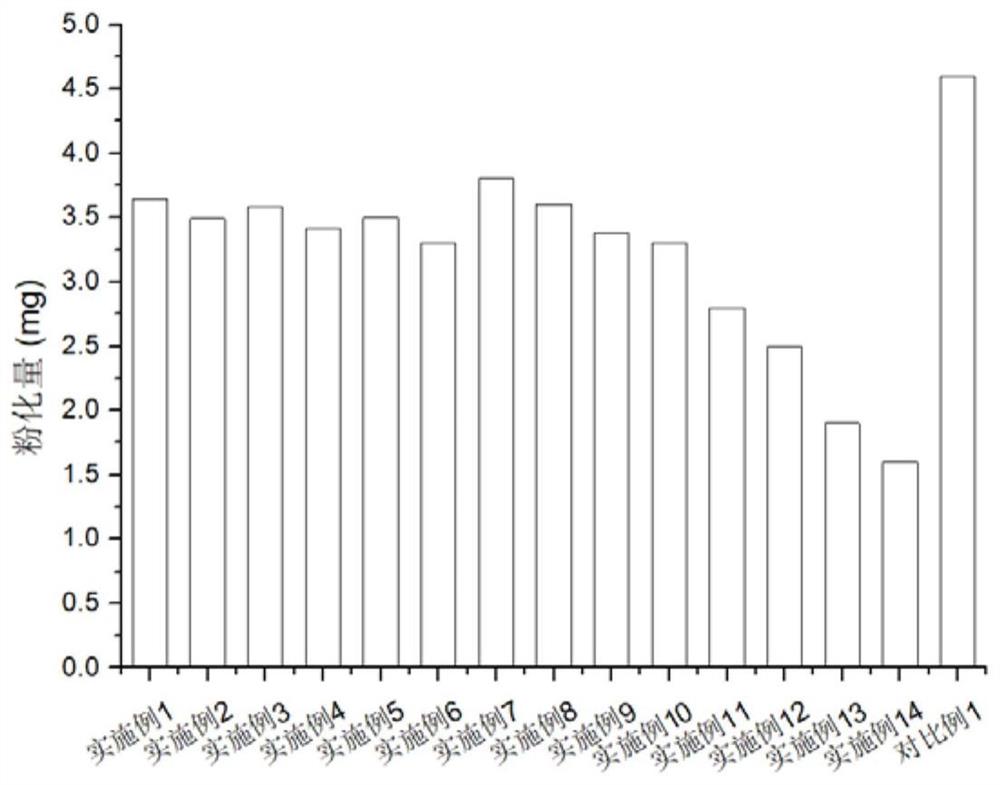

图1为钢板带镀覆锌铝镁防腐合金镀层粉化量图;

图2为钢板带镀覆锌铝镁防腐合金镀层耐腐蚀性图;

图3为钢板带镀覆锌铝镁防腐合金镀层硬度图。

具体实施方式

以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

各实施例中所用钢板带为带宽750mm,厚度4.0mm的Q235B卷板。

实施例1:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

S1,将钢板带进行前处理;

前处理包括表面强化处理工艺,使用的设备为无酸生态除锈设备,表面强化处理工艺包 括粗洗和精洗,粗洗和精洗中设置有64个高压喷嘴,粗洗中通过高压喷嘴将骨料和水混合后 高速喷出;

粗洗中,骨料和高压水混合均匀后以5kg/min的砂量流入每个高压喷嘴,经50MPa高压 水高速喷出击碎钢板带表面氧化皮;骨料为高强度合金铸棱角钢砂,高强度合金铸棱角钢砂 的粒径为0.5mm,洛氏硬度为55HRC;以体积分数计,高强度合金铸棱角钢砂的用量为14%;

精洗一段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经50MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.3mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为20%;

精洗二段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经40MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.2mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为24%;

钢板带表面粗糙度调节至Ra5.0-Ra5.5μm;钢板带表面清洁度杂质含量为0.2g/m

S2,将经过S1步骤处理的钢板带通过镀覆工艺镀覆锌铝镁防腐合金;

合金熔锅中,合金包含5.5wt%的铝、2.5wt%的镁、其余为锌及其它不可避免杂质元素; 镀覆工艺为热镀工艺,退火炉明火段进行四段温度控制分别为750℃、800℃、850℃、850℃; 还原段5个区温度分别为800℃、780℃、740℃、700℃、650℃;调节冷却段5组冷却风机 使钢板带进入合金熔锅钢板带温控制在480℃;合金熔锅中锌铝镁合金液温度控制在460℃; 气刀刀唇和钢板带距离控制在20mm;气刀风压通过变频风机调至0.5MPaa;气刀刀唇与锌铝 镁合金液面距离控制在500mm。

S3,将经过S2步骤处理的钢板带通过后处理得到镀覆锌铝镁防腐合金镀层的钢板带;

后处理包括风冷、水冷、光整以及拉矫:钢板带出合金熔锅后利用变频风机调节冷却风 机风量,钢板带到高塔转向辊时带温控制在100℃;再通过水淬实现水冷,将钢带表面温度 降至40℃之间;经过风冷、水冷处理后钢板带,通过光整、拉矫来消除屈服平台、实现带形 的控制,光整时轧制力一般控制在200吨,拉矫延伸率0.12%。

实施例2:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

S1,将钢板带进行前处理;

前处理包括表面强化处理工艺以及助镀液处理,使用的设备为无酸生态除锈设备,表面 强化处理工艺包括粗洗和精洗,粗洗和精洗中设置有64个高压喷嘴,粗洗中通过高压喷嘴将 骨料和水混合后高速喷出;

粗洗中,骨料和高压水混合均匀后以5kg/min的砂量流入每个高压喷嘴,经50MPa高压 水高速喷出击碎钢板带表面氧化皮;骨料为高强度合金铸棱角钢砂,高强度合金铸棱角钢砂 的粒径为0.5mm,洛氏硬度为55HRC;以体积分数计,高强度合金铸棱角钢砂的用量为14%;

精洗一段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经50MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.3mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为20%;

精洗二段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经40MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.2mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为24%;

钢板带表面粗糙度调节至Ra5.0-Ra5.5μm;钢板带表面清洁度杂质含量为0.2g/m

处理钢板带的助镀液为含锌溶液,含锌溶液为氯化锌溶液,氯化锌溶液的浓度为400g/L, 钢板带经过助镀液浸泡处理后,再进行自然风干燥处理。

S2,将经过S1步骤处理的钢板带通过镀覆工艺镀覆锌铝镁防腐合金;

合金熔锅中,合金包含5.5wt%的铝、2.5wt%的镁、其余为锌及其它不可避免杂质元素; 镀覆工艺为热镀工艺,退火炉明火段进行四段温度控制分别为750℃、800℃、850℃、850℃; 还原段5个区温度分别为800℃、780℃、740℃、700℃、650℃;调节冷却段5组冷却风机 使钢板带进入合金熔锅钢板带温控制在480℃;合金熔锅中锌铝镁合金液温度控制在460℃; 气刀刀唇和钢板带距离控制在20mm;气刀风压通过变频风机调至0.5MPaa;气刀刀唇与锌铝 镁合金液面距离控制在500mm。

S3,将经过S2步骤处理的钢板带通过后处理得到镀覆锌铝镁防腐合金镀层的钢板带;

后处理包括风冷、水冷、光整以及拉矫:钢板带出合金熔锅后利用变频风机调节冷却风 机风量,钢板带到高塔转向辊时带温控制在100℃;再通过水淬实现水冷,将钢带表面温度 降至40℃之间;经过风冷、水冷处理后钢板带,通过光整、拉矫来消除屈服平台、实现带形 的控制,光整时轧制力一般控制在200吨,拉矫延伸率0.12%。

实施例3:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

S1,将钢板带进行前处理;

前处理包括表面强化处理工艺,使用的设备为无酸生态除锈设备,表面强化处理工艺包 括粗洗和精洗,粗洗和精洗中设置有64个高压喷嘴,精洗中通过高压喷嘴将骨料和水混合后 高速喷出;

粗洗中,骨料和高压水混合均匀后以5kg/min的砂量流入每个高压喷嘴,经50MPa高压 水高速喷出击碎钢板带表面;骨料为高强度合金铸棱角钢砂,高强度合金铸棱角钢砂的粒径 为0.35mm,洛氏硬度为55HRC;以体积分数计,高强度合金铸棱角钢砂的用量为16%;

精洗一段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经50MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.3mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为20%;

精洗二段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经40MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.2mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为24%;

钢板带表面粗糙度调节至Ra5.0-Ra5.5μm;钢板带表面清洁度杂质含量为0.2g/m

S2,将经过S1步骤处理的钢板带通过镀覆工艺镀覆锌铝镁防腐合金;

合金熔锅中,合金包含5.5wt%的铝、2.5wt%的镁、其余为锌及其它不可避免杂质元素; 镀覆工艺为热镀工艺,退火炉明火段进行四段温度控制分别为750℃、800℃、850℃、850℃; 还原段5个区温度分别为800℃、780℃、740℃、700℃、650℃;调节冷却段5组冷却风机 使钢板带进入合金熔锅钢板带温控制在480℃;合金熔锅中锌铝镁合金液温度控制在460℃; 气刀刀唇和钢板带距离控制在20mm;气刀风压通过变频风机调至0.5MPaa;气刀刀唇与锌铝 镁合金液面距离控制在500mm。

S3,将经过S2步骤处理的钢板带通过后处理得到镀覆锌铝镁防腐合金镀层的钢板带;

后处理包括风冷、水冷、光整以及拉矫:钢板带出合金熔锅后利用变频风机调节冷却风 机风量,钢板带到高塔转向辊时带温控制在100℃;再通过水淬实现水冷,将钢带表面温度 降至40℃之间;经过风冷、水冷处理后钢板带,通过光整、拉矫来消除屈服平台、实现带形 的控制,光整时轧制力一般控制在200吨,拉矫延伸率0.12%。

实施例4:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

S1,将钢板带进行前处理;

前处理包括表面强化处理工艺以及助镀液处理,使用的设备为无酸生态除锈设备,表面 强化处理工艺包括粗洗和精洗,粗洗和精洗中设置有64个高压喷嘴,精洗中通过高压喷嘴将 骨料和水混合后高速喷出;

粗洗中,骨料和高压水混合均匀后以5kg/min的砂量流入每个高压喷嘴,经50MPa高压 水高速喷出击碎钢板带表面;骨料为高强度合金铸棱角钢砂,高强度合金铸棱角钢砂的粒径 为0.35mm,洛氏硬度为55HRC;以体积分数计,高强度合金铸棱角钢砂的用量为16%;

精洗一段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经50MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.3mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为20%;

精洗二段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经40MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.2mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为24%;

钢板带表面粗糙度调节至Ra5.0-Ra5.5μm;钢板带表面清洁度杂质含量为0.2g/m

处理钢板带的助镀液为含锌溶液,含锌溶液为氯化锌溶液,氯化锌溶液的浓度为400g/L, 钢板带经过助镀液浸泡处理后,再进行自然风干燥处理。

S2,将经过S1步骤处理的钢板带通过镀覆工艺镀覆锌铝镁防腐合金;

合金熔锅中,合金包含5.5wt%的铝、2.5wt%的镁、其余为锌及其它不可避免杂质元素; 镀覆工艺为热镀工艺,退火炉明火段进行四段温度控制分别为750℃、800℃、850℃、850℃; 还原段5个区温度分别为800℃、780℃、740℃、700℃、650℃;调节冷却段5组冷却风机 使钢板带进入合金熔锅钢板带温控制在480℃;合金熔锅中锌铝镁合金液温度控制在460℃; 气刀刀唇和钢板带距离控制在20mm;气刀风压通过变频风机调至0.5MPaa;气刀刀唇与锌铝 镁合金液面距离控制在500mm。

S3,将经过S2步骤处理的钢板带通过后处理得到镀覆锌铝镁防腐合金镀层的钢板带;

后处理包括风冷、水冷、光整以及拉矫:钢板带出合金熔锅后利用变频风机调节冷却风 机风量,钢板带到高塔转向辊时带温控制在100℃;再通过水淬实现水冷,将钢带表面温度 降至40℃之间;经过风冷、水冷处理后钢板带,通过光整、拉矫来消除屈服平台、实现带形 的控制,光整时轧制力一般控制在200吨,拉矫延伸率0.12%。

实施例5:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

S1,将钢板带进行前处理;

前处理包括表面强化处理工艺,使用的设备为无酸生态除锈设备,表面强化处理工艺包 括粗洗和精洗,粗洗和精洗中设置有64个高压喷嘴,粗洗和精洗中通过高压喷嘴将骨料和水 混合后高速喷出;表面强化处理工艺包括粗洗一段、粗洗二段、精洗一段和精洗二段;

粗洗一段中,骨料和高压水混合均匀后以5kg/min的砂量流入每个高压喷嘴,经50MPa 高压水高速喷出击碎钢板带表面氧化皮;骨料为高强度合金铸棱角钢砂,高强度合金铸棱角 钢砂的粒径为0.5mm,洛氏硬度为55HRC;以体积分数计,高强度合金铸棱角钢砂的用量为 14%;

粗洗二段中,骨料和高压水混合均匀后以5kg/min的砂量流入每个高压喷嘴,经50MPa 高压水高速喷出击碎钢板带表面;骨料为高强度合金铸棱角钢砂,高强度合金铸棱角钢砂的 粒径为0.35mm,洛氏硬度为55HRC;以体积分数计,高强度合金铸棱角钢砂的用量为16%;

精洗一段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经50MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.3mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为20%;

精洗二段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经40MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.2mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为24%;

钢板带表面粗糙度调节至Ra5.0-Ra5.5μm;钢板带表面清洁度杂质含量为0.2g/m

S2,将经过S1步骤处理的钢板带通过镀覆工艺镀覆锌铝镁防腐合金;

合金熔锅中,合金包含5.5wt%的铝、2.5wt%的镁、其余为锌及其它不可避免杂质元素; 镀覆工艺为热镀工艺,退火炉明火段进行四段温度控制分别为750℃、800℃、850℃、850℃; 还原段5个区温度分别为800℃、780℃、740℃、700℃、650℃;调节冷却段5组冷却风机 使钢板带进入合金熔锅钢板带温控制在480℃;合金熔锅中锌铝镁合金液温度控制在460℃; 气刀刀唇和钢板带距离控制在20mm;气刀风压通过变频风机调至0.5MPaa;气刀刀唇与锌铝 镁合金液面距离控制在500mm。

S3,将经过S2步骤处理的钢板带通过后处理得到镀覆锌铝镁防腐合金镀层的钢板带;

后处理包括风冷、水冷、光整以及拉矫:钢板带出合金熔锅后利用变频风机调节冷却风 机风量,钢板带到高塔转向辊时带温控制在100℃;再通过水淬实现水冷,将钢带表面温度 降至40℃之间;经过风冷、水冷处理后钢板带,通过光整、拉矫来消除屈服平台、实现带形 的控制,光整时轧制力一般控制在200吨,拉矫延伸率0.12%。

实施例6:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

S1,将钢板带进行前处理;

前处理包括表面强化处理工艺以及助镀液处理,使用的设备为无酸生态除锈设备,表面 强化处理工艺包括粗洗和精洗,粗洗和精洗中设置有64个高压喷嘴,粗洗和精洗中通过高压 喷嘴将骨料和水混合后高速喷出;表面强化处理工艺包括粗洗一段、粗洗二段、精洗一段和 精洗二段;

粗洗一段中,骨料和高压水混合均匀后以5kg/min的砂量流入每个高压喷嘴,经50MPa 高压水高速喷出击碎钢板带表面氧化皮;骨料为高强度合金铸棱角钢砂,高强度合金铸棱角 钢砂的粒径为0.5mm,洛氏硬度为55HRC;以体积分数计,高强度合金铸棱角钢砂的用量为 14%;

粗洗二段中,骨料和高压水混合均匀后以5kg/min的砂量流入每个高压喷嘴,经50MPa 高压水高速喷出击碎钢板带表面;骨料为高强度合金铸棱角钢砂,高强度合金铸棱角钢砂的 粒径为0.35mm,洛氏硬度为55HRC;以体积分数计,高强度合金铸棱角钢砂的用量为16%;

精洗一段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经50MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.3mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为20%;

精洗二段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经40MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.2mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为24%;

钢板带表面粗糙度调节至Ra5.0-Ra5.5μm;钢板带表面清洁度杂质含量为0.2g/m

处理钢板带的助镀液为含锌溶液,含锌溶液为氯化锌溶液,氯化锌溶液的浓度为400g/L, 钢板带经过助镀液浸泡处理后,再进行自然风干燥处理。

S2,将经过S1步骤处理的钢板带通过镀覆工艺镀覆锌铝镁防腐合金;

合金熔锅中,合金包含5.5wt%的铝、2.5wt%的镁、其余为锌及其它不可避免杂质元素; 镀覆工艺为热镀工艺,退火炉明火段进行四段温度控制分别为750℃、800℃、850℃、850℃; 还原段5个区温度分别为800℃、780℃、740℃、700℃、650℃;调节冷却段5组冷却风机 使钢板带进入合金熔锅钢板带温控制在480℃;合金熔锅中锌铝镁合金液温度控制在460℃; 气刀刀唇和钢板带距离控制在20mm;气刀风压通过变频风机调至0.5MPaa;气刀刀唇与锌铝 镁合金液面距离控制在500mm。

S3,将经过S2步骤处理的钢板带通过后处理得到镀覆锌铝镁防腐合金镀层的钢板带;

后处理包括风冷、水冷、光整以及拉矫:钢板带出合金熔锅后利用变频风机调节冷却风 机风量,钢板带到高塔转向辊时带温控制在100℃;再通过水淬实现水冷,将钢带表面温度 降至40℃之间;经过风冷、水冷处理后钢板带,通过光整、拉矫来消除屈服平台、实现带形 的控制,光整时轧制力一般控制在200吨,拉矫延伸率0.12%。

实施例7:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

本实施例与实施例6相比,不同之处仅在于,S1步骤中,钢板带表面粗糙度调节至Ra3.2-Ra3.5μm;钢板带表面清洁度杂质含量为0.2g/m

实施例8:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

本实施例与实施例6相比,不同之处仅在于,S1步骤中,钢板带表面粗糙度调节至Ra4.0-Ra4.5μm;钢板带表面清洁度杂质含量为0.2g/m

实施例9:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

本实施例与实施例6相比,不同之处仅在于,S2步骤中,合金熔锅中,合金包含5.2wt% 的铝、2.2wt%的镁、其余为锌及其它不可避免杂质元素。

实施例10:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

本实施例与实施例6相比,不同之处仅在于,S2步骤中,合金熔锅中,合金包含5.6wt% 的铝、2.6wt%的镁、其余为锌及其它不可避免杂质元素。

实施例11:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

S1,将钢板带进行前处理;

前处理包括表面强化处理工艺以及毛辊冷轧处理,毛辊冷轧处理在表面强化处理之后完 成,使用的设备为无酸生态除锈设备,表面强化处理工艺包括粗洗和精洗,粗洗和精洗中设 置有64个高压喷嘴,粗洗和精洗中通过高压喷嘴将骨料和水混合后高速喷出;表面强化处理 工艺包括粗洗一段、粗洗二段、精洗一段和精洗二段;

粗洗一段中,骨料和高压水混合均匀后以5kg/min的砂量流入每个高压喷嘴,经50MPa 高压水高速喷出击碎钢板带表面氧化皮;骨料为高强度合金铸棱角钢砂,高强度合金铸棱角 钢砂的粒径为0.5mm,洛氏硬度为55HRC;以体积分数计,高强度合金铸棱角钢砂的用量为 14%;

粗洗二段中,骨料和高压水混合均匀后以5kg/min的砂量流入每个高压喷嘴,经50MPa 高压水高速喷出击碎钢板带表面;骨料为高强度合金铸棱角钢砂,高强度合金铸棱角钢砂的 粒径为0.35mm,洛氏硬度为55HRC;以体积分数计,高强度合金铸棱角钢砂的用量为16%;

精洗一段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经50MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.3mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为20%;

精洗二段中,骨料和高压水混合均匀后以7kg/min的砂量流入每个高压喷嘴,经40MPa 高压水高速喷出击碎钢板带表面;骨料为不锈钢圆丸,不锈钢圆丸的粒径为0.2mm,洛氏硬 度为45HRC;以体积分数计,不锈钢圆丸的用量为24%;

钢板带表面粗糙度调节至Ra5.0-Ra5.5μm;钢板带表面清洁度杂质含量为0.2g/m

S2,将经过S1步骤处理的钢板带通过镀覆工艺镀覆锌铝镁防腐合金;

合金熔锅中,合金包含5.5wt%的铝、2.5wt%的镁、其余为锌及其它不可避免杂质元素; 镀覆工艺为热镀工艺,退火炉明火段进行四段温度控制分别为850℃、900℃、950℃、950℃; 还原段5个区温度分别为800℃、780℃、740℃、700℃、650℃;调节冷却段5组冷却风机 使钢板带进入合金熔锅钢板带温控制在480℃;合金熔锅中锌铝镁合金液温度控制在460℃; 气刀刀唇和钢板带距离控制在20mm;气刀风压通过变频风机调至0.5MPaa;气刀刀唇与锌铝 镁合金液面距离控制在500mm。

S3,将经过S2步骤处理的钢板带通过后处理得到镀覆锌铝镁防腐合金镀层的钢板带;

后处理包括风冷、水冷、光整以及拉矫:钢板带出合金熔锅后利用变频风机调节冷却风 机风量,钢板带到高塔转向辊时带温控制在100℃;再通过水淬实现水冷,将钢带表面温度 降至40℃之间;经过风冷、水冷处理后钢板带,通过光整、拉矫来消除屈服平台、实现带形 的控制,光整时轧制力一般控制在200吨,拉矫延伸率0.12%。

实施例12:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

本实施例与实施例11相比,不同之处仅在于,S1步骤中,前处理包括表面强化处理工 艺、毛辊冷轧处理以及助镀液处理;

处理钢板带的助镀液为含锌溶液,含锌溶液为氯化锌溶液,氯化锌溶液的浓度为400g/L, 钢板带经过助镀液浸泡处理后,再进行自然风干燥处理。

实施例13:

本发明中进一步可加入0.02-0.12wt%的稀土氧化物二氧化铈,在该质量分数下的稀土氧 化物二氧化铈,在锌镁铝合金镀层固化时,促进粗大的Mg

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

本实施例与实施例6相比,不同之处仅在于,S2步骤中,合金熔锅中,合金包含5.5wt% 的铝、2.5wt%的镁、0.04wt%的稀土氧化物二氧化铈和锌及其它不可避免杂质元素。

实施例14:

一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺,

本实施例与实施例6相比,不同之处仅在于,S2步骤中,合金熔锅中,合金包含5.5wt% 的铝、2.5wt%的镁、0.08wt%的稀土氧化物二氧化铈和锌及其它不可避免杂质元素。

对比例1:

本对比例与实施例6相比,不同之处仅在于,S2步骤中,合金熔锅中,合金包含4.6wt% 的铝、1.3wt%的镁、其余为锌及其它不可避免杂质元素。

试验例1:

传统的酸洗冷轧钢带热镀锌铝镁合金时,由于基板面光滑,锌铝镁合金与钢带基材结合 时只能局限于一个平面,这样镀覆出来的产品附着力差,产品在深冲或折弯过程中镀层易脱 落和断裂。而本发明通过提高钢带表面的粗糙度使在镀覆过程中合金液能渗透钢带基材表面, 使合金液与钢带基材的结合面积增加30%-50%,合金液与钢带基材更好的融为一体,有效地 提高了镀覆过程中合金层和钢带基材的结合强度,避免了产品在深冲或折弯过程中镀层脱落 或开裂的风险,粗糙度越高,附着力越高。

本发明各实施例的工艺获得的锌铝镁镀层钢板具有良好的镀层粘附性能,进行0a冷弯试 验镀层无裂纹不剥落;同时具有良好的耐腐蚀性能,在盐雾试验条件下,其耐腐蚀性能是普 通镀锌板的4.5倍以上。

本发明各实施例的工艺获得的锌铝镁镀层钢板的厚度可调,本发明各实施例中合金镀层 的厚度为10-30μm。

1.镀层附着力测试:

测试样品:各实施例和对比例工艺得到的镀覆锌铝镁防腐合金镀层钢板带,厚度30μm。

抗粉化性测试:利用杯突试验机来测试。

将尺寸为60mm×40mm×1.5mm的试样用酒精在超声波振荡器中震荡3min后吹干,使用 精确度为10

钢板带镀覆锌铝镁防腐合金镀层抗粉化性测试结果如图1所示,实施例1与实施例2相 比,实施例3与实施例4相比,实施例5与实施例6相比,表明经过助镀液浸泡后可以得到质量更好的锌铝镁防腐合金镀层;实施例2、实施例4、实施例6相比,表明在不同表面强化处理方式中,实施例6的表面强化处理能得到质量更好的锌铝镁防腐合金镀层,并且实施例2与实施例4的表面强化处理在达到同样粗糙度的情况下,会消耗更多能源以及造成更多损失,实施例6与对比例1相比,表明含量在5.5wt%Al-2.5wt%Mg-Zn的锌铝镁防腐合金镀层的抗粉化性优于4.6wt%Al-1.3wt%Mg-Zn;实施例7-8与实施例6相比,表明粗糙度对镀层的 抗粉性有影响,粗糙度越高,镀层的抗粉化性越好;实施例9-10与实施例6相比,表明含量 在5.2wt%Al-2.2wt%Mg-Zn与5.6wt%Al-2.6wt%Mg-Zn的锌铝镁防腐合金镀层的抗粉化性与5.5wt%Al-2.5wt%Mg-Zn的镀层相当;实施例11与实施例6相比,表明在表面强化处理后再 经过毛辊冷轧处理,进一步提高了锌铝镁防腐合金镀层的抗粉化性能,减少了粉化量;实施 例13-14与实施例6相比,表明稀土氧化物二氧化铈的加入,进一步提高了锌铝镁防腐合金 镀层的抗粉化性能,减少了粉化量。

2.镀层防腐性能测试:中性盐雾测试

热镀锌GI试样采用实施例6的工艺得到。

测试的腐蚀介质是5%的NaCl溶液,pH值为6.8,相对湿度92-100%,温度(35±2)℃, 连续喷雾,沉降量为1.04mL/h×80cm

锌铝镁防腐合金镀层的耐腐蚀性与热镀锌GI相比的倍数如图2所示,实施例1-8与实施 例10-12的耐腐蚀性倍数基本一致,表明锌铝镁防腐合金镀层的耐腐蚀性主要与锌铝镁的含 量相关;实施例13-14与实施例6相比,表明稀土氧化物二氧化铈的加入,进一步提高了锌 铝镁防腐合金镀层的耐腐蚀性能。

3.硬度测试

采用静载压入法测试维氏硬度,硬度测量载荷(10g)。

锌铝镁防腐合金镀层的硬度测试结果如图3所示,实施例1-8与实施例10-12的硬度大 小基本一致,表明锌铝镁防腐合金镀层的硬度主要与锌铝镁的含量相关;实施例13-14与实 施例6相比,表明稀土氧化物二氧化铈的加入,进一步提高了锌铝镁防腐合金镀层的硬度。

试验例2:

而本发明通过提高钢带表面的粗糙度使在镀覆过程中合金液能渗透钢带基材表面,使合 金液与钢带基材的结合面积增加30%-50%,合金液与钢带基材更好的融为一体,有效地提高 了镀覆过程中合金层和钢带基材的结合强度,避免了产品在深冲或折弯过程中镀层脱落或开 裂的风险,粗糙度越高,附着力越高。

测试样品:实施例6、实施例7-8工艺得到的镀覆锌铝镁防腐合金镀层钢板带。

镀层厚度:利用横截面金相观察测量法对镀层的厚度进行测量。横截面金相观察法是通 过金相显微镜观察打磨抛光后镀层横截面的金相组织,并用金相分析系统的长度测量功能测 量出镀层的厚度。

锌铝镁合金比一般用于热镀的锌铝合金的含铝量要高出许多,这就使得锌铝镁合金相比 于锌铝合金的流动性大幅提高。在锌铝镁合金镀覆较厚时,镀层厚度难以达到。而本发明是 通过控制被镀钢板带表面的粗糙度,来控制被镀钢板带的镀层厚度,粗糙度越高,附着力越 强,镀层越厚。同时,热镀锌铝镁合金生产过程中固化合金液成分,合金液温度,钢带入锅 温度,气刀风量风压,与前道钢带基材表面粗糙度一起调节镀层厚度。

实施例6中,当S1步骤中的钢板带表面清洁无氧化皮等残留物,热镀锌铝镁工艺段速度 控制在30m/min;热镀锌铝镁后镀层厚度为13-18μm镀层表面粗糙度为Ra2.0-Ra2.5μm,板面 均匀、细腻,有轻微磨砂感。

实施例7中,当S1步骤中的钢板带表面清洁无氧化皮等残留物,板面粗糙度测试结果为 Ra3.2-Ra3.5μm,其他条件不变时,热镀锌铝镁后镀层厚度为25-28μm,板面均匀、有磨砂感。

实施例8中,当S1步骤中的钢板带表面清洁无氧化皮等残留物,板面粗糙度测试结果为 Ra4.0-Ra4.5μm,热镀锌铝镁工艺段速度控制在45m/min;其他条件不变时,热镀锌铝镁后镀 层厚度为21-25μm,板面均匀、细腻,有金属拉丝感。

本发明实验中同时发现,用酸洗冷轧板热镀时,镀覆难度大,主要表现在局部锌层厚度 低,板面不均匀,表面有凹凸感。利用无酸除锈钢带直接热镀后板面镀层均匀、美观、细腻 表面有微微的磨砂感;利用无酸除锈钢带再利用毛辊冷轧后再热镀锌铝镁板镀层均匀、美观、 表面有轻微的拉丝感。

以上实施方式仅用于说明本发明,而并非对本发明的限制,本领域的普通技术人员,在 不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此,所有等同的技术 方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

- 一种提高钢板带镀覆锌铝镁防腐合金镀层质量的工艺

- 包含钢、镀锌钢、铝、镁和/或锌镁合金的金属表面的防腐蚀预处理的改进方法