一种低铪氧化锆细粉料回收应用的方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及冶金行业低铪海绵锆制造技术,适用于采用氯化法原料将低铪氧化锆细粉料制成颗粒的生产,特别涉及一种低铪氧化锆细粉料回收应用的方法。

技术背景

低铪氧化锆粉体制备工艺为低铪的氢氧化锆通过煅烧得到低铪氧化锆煅烧粉,然后通过破碎筛分得到可交付的低铪氧化锆粉体,粉体粒度在100 目~ 325目之间部分,一般收率仅仅60 % ~ 70 %之间,还有30 % ~ 40 %低铪氧化锆细粉料无法应用于沸腾氯化,因此有约30%低铪氧化锆细粉不能满足沸腾氯化工艺要求。由于低铪氧化锆粉体粒径过细,将使沸腾氯化炉的流化床恶化,使氯气利用率下降,低铪四氯化锆的实收率降低,同时还增加生产成本。

对沸腾氯化而言,从化学动力学考虑,采用的物料颗粒越细,反应比表面越大,氯化速度越快。但是,从流体动力学角度,太细容易粘结产生沟流,并降低氯气的操作速度。因此,物料选取考虑的粒径应在一个适宜的范围,保证物料的流动性和传热性能,并且选择物料的粒度应该在一个较宽的范围,分布较窄不利于沸腾床的建立。物料的最小颗粒,应大于氯化过程中飘逸的最大颗粒粒径,物料的最大颗粒,应小于现有载气压力能够浮起来的最大颗粒粒径。

生产低铪氧化锆粉体,粒度控制比较困难,较大的粉体可以重新进行破碎筛分,但是生产中细粉<325目的粉体总量大于30%,只能另行降级处理。目前,在低铪氧化锆粉体制备工艺中,还没有将低铪氧化锆细粉料制成颗粒的造粒方法。

发明内容

本发明的目的在于解决上述已有技术的不足,提供一种低铪氧化锆细粉料回收应用的方法,满足充分利用低铪氧化锆细粉料制备符合沸腾氯化工艺最佳粒度范围要求的粉体,提高氯气的利用率,提高低铪海绵锆的实收率,降低生产成本。

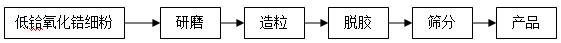

本发明采用以下技术方案实现上述目的。一种低铪氧化锆细粉料回收应用的方法,其工艺流程如下:

1)研磨:

取低铪氧化锆细粉50 kg、纯水50 kg和有机添加剂羧甲基纤维素5.1kg混合后进行研磨,研磨的时间为2 h,得到低铪氧化锆浆料;

2)造粒:

取步骤1)中的低铪氧化锆浆料,进行离心式喷雾造粒,且离心式喷雾造粒的进料温度为200 ℃~ 250 ℃,出风温度为100 ℃~120 ℃,雾化器转速为7000 ~ 9000转/分钟,得到低铪氧化锆造粒粉;

3)脱胶:

取步骤2)中的低铪氧化锆造粒粉在烘箱中进行脱胶处理,脱胶处理的升温速率为1 ℃ ~ 2 ℃/min,并进行分段恒温处理:第一段恒温处理温度为350 ℃,第二段恒温处理温度为650 ℃,每段的恒温处理时间为2 h;得到低铪氧化锆脱胶粉;

4)筛分:

使用旋振筛对低铪氧化锆脱胶粉进行筛分,得到260目 ~ 325目的筛分颗粒为低铪氧化锆产品,过筛后的细粉返回步骤1)重新进行复用。

本发明经过对低铪氧化锆粉体进行研磨、造粒、脱胶和筛分,而且添加的有机分散剂在脱胶过程被完全去除,在造粒过程中未掺入任何其他的无用杂质,造粒形成的颗粒强度大,在沸腾氯化条件下不会细化;造粒得到的低铪氧化锆粉体的颗粒更均匀,在后续的氯化反应活性好,下游氯化工序的收率进将一步提高,节约了资源;同时产品粒度可根据沸腾氯化反应炉的特性调整,放宽或者缩小,更好地适合沸腾氯化要求;另外对低铪氧化锆脱胶粉的细粉采用产品循环再用工艺,低铪氧化锆细粉料利用率可达100 %。

附图说明

图1是本发明的工艺流程图;

图2是低铪氧化锆细粉料粒径分布图;

图3是低铪氧化锆细粉料SEM扫描电镜图像;

图4是低铪氧化锆造粒粉SEM扫描电镜图像;

图5是低铪氧化锆脱胶粉SEM扫描电镜图像。

具体实施方式

为了便于理解本发明,下面结合附图和实施例对本发明做进一步详细说明。参见图1至图5。一种低铪氧化锆细粉料回收应用的方法,其工艺流程如下(如图1所示):

1)取低铪氧化锆细粉料粉体,粒度D(10) 1.87μm、D(50) 11.6μm、D(90) 30.1μm;粒度分布状态见图2;粒度D(50)主要集中在10μm。扫描电镜图像显示粉体的颗粒粒度集中在10μm(见图3)。

2)研磨:取低铪氧化锆细粉50 kg、纯水50 kg和起分散作用的有机添加剂羧甲基纤维素5.1kg混合后进行研磨,得到低铪氧化锆浆料;所述球磨的时间为2 h。

3)造粒:取步骤2)的低铪氧化锆浆料,进行离心式喷雾造粒,得低铪氧化锆造粒粉;使用筛分的方法对低铪氧化锆造粒粉的粒径进行检测,得如表1的检测数据;低铪氧化锆造粒粉扫描电镜图表明粒径为30μm ~ 60μm(如图4);上述离心式喷雾造粒的进料温度为200 ℃~ 250 ℃,出风温度为100℃~ 120℃,雾化器转速为7000~9000转/分钟。

表1 低铪氧化锆造粒粉检测数据

粒度平均值:80.20 %;100目150μm;325目45μm;此粒度分布符合低铪氧化锆粉体的氯化工序对粉体粒度的要求。

4)脱胶:取步骤3)的低铪氧化锆造粒粉,在烘箱中进行脱胶处理,得低铪氧化锆脱胶粉;使用筛分的方法对低铪氧化锆脱胶粉的粒径进行检测,得如表2的检测数据;低铪氧化锆造粒粉扫描电镜图表明粒径为30μm ~ 60μm(如图5);脱胶处理的升温速率1℃/min ~2 ℃/min,第一段恒温处理温度为350 ℃,第二段恒温处理温度为650 ℃,每段恒温处理时间为2h。

表2 低铪氧化锆脱胶粉检测数据

粒度平均值:75.02% ;100目150μm;325目45μm;脱胶之后和造粒粉的粒度平均值变化不大,此粒度分布符合低铪氧化锆粉体的氯化工序对粉体粒度的要求。

5)筛分:取步骤4)的低铪氧化锆脱胶粉使用旋振筛进行筛分,取100目至325目之间的筛分颗粒为符合沸腾氯化工艺的低铪氧化锆产品;不在上述范围内的细粉回到步骤2)重新进行复用。

- 一种低铪氧化锆细粉料回收应用的方法

- 一种铪掺杂二氧化锆铁电薄膜的制备方法及应用