一种中小型锻压机锻造大型船轴的新工艺

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及一种用31.5MN水压机,锻造40吨锭船轴的中小型锻压机锻造大型船轴的新工艺,属锻造领域。

背景技术

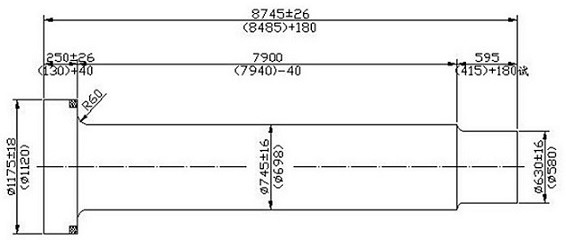

现有的大型船轴锻件的材质为船用碳锰钢,机械性能要求:抗拉强度Rm≥600MPa、屈服强度Re≥300 MPa、伸长率A5≥18%、收缩率Z≥40%、冲击功AKv≥18 J,内在质量必须满足IACS :No.68-2000标准要求。轴类锻件的法兰直径尺寸达¢1140mm、轴身直径¢718mm,总长8525mm,属大法兰长轴类锻件。(具体尺寸如附图8所示)锻件单重达31.56t,材料锭重40t,锻造比4.4。对此,目前具有大型锻压设备能力的锻压厂所锻造生产轴类锻件,由于对材料、锻造工艺及热处理方面采用现有工艺,其交付产品经探伤复验,均存在超标缺陷,无一合格,产品报废,并且严重影响交货期。

其技术难点:(1)在传统的材料成分方案下,如此大截面的船轴很难保证其力学性能指标满足规定的要求。(2)现有的最大锻造设备为31.5MN水压机,最大锻造能力为碳钢钢锭镦粗在30吨锭以下,而锻造此船轴需要40吨锭,显然超过预期的锻造能力;同时现有锻造辅助工装—镦粗漏盘的外径只有¢1800mm,如果利用现有镦粗漏盘进行钢锭镦粗的话,原材料就会跑到漏盘以外的区域,再经过拔长工序,产品上就会产生锻造缺陷,导致加工余量不足,存在产品报废的风险。(3)一般大钢锭浇注后冷却时会有残余拉应力存在,再加上内部必然有一定缺陷,处于这种状态的钢锭在快速加热时由于钢锭内外层的温度差在内部产生拉伸热应力,达到一定程度就会引起内部开裂破断。同时冷锭加热时,为达到锻造充分的效果,并防止出现单面变形的情况(阴阳面),必须在适当温度匀热透烧。(4)常用的大型船轴锻件锻造工艺为钢锭在大型锻压机上通过一次镦粗和拔长的主变形后出成品,但该工艺方案生产的大型船轴锻件往往法兰区域存在大量密集性缺陷,并且组织晶粒粗大严重。主要原因还是因为一次镦粗和拔长不能满足法兰处的锻造比要求,会导致法兰部位未被锻透压实,极易出现组织晶粒粗大和无损检测不合格问题;同时锻造过程采用一火内出成品,会出现低温锻造,易导致锻件出现裂纹和混晶。(5)在热处理方面,由于大型船轴锻件有效截面差较大,总长较长,在热处理执行工序中容易发生各部均热不透、杆部变形严重、法兰端晶粒粗大等现象,影响性能指标。

发明内容

设计目的:避免背景技术中的不足之处,一是通过优化材料成分配比,加入合金元素能提高锻件的强度和细化晶粒度;二是将现有镦粗漏盘的尺寸基础上通过红套环形件的方案增大镦粗漏盘的外圆直径,满足大钢锭的镦粗要求的中小型锻压机锻造大型船轴的新工艺。

设计方案:为了实现本发明的设计目的。本发明从成分优化、工艺创新、严格控制工艺参数等方面出发,使生产的大型船轴锻件在外观尺寸、内在质量以及机械性能均符合产品的技术要求。具体的创新点如下:

(1)优化材料成分配比,加入合金元素能提高锻件的强度和细化晶粒度。Mn的加入不仅提高强度,还能提高其冲击韧性,但Mn含量过高,容易造成锻件MnS夹杂物偏析等缺陷,导致锻件超声波探伤不合格,因此,本发明将Mn含量控制在0.70~0.90%,另外,Cr也能有效地提高锻件的强度和细化晶粒,改善机械性能,所以本发明将Cr的含量控制在0.20~0.25%;C可以有效的提高强度,所以我们将C控制在0.45~0.50%。优化后的化学成分(质量分数%),如图9。

(2)结合目前的现有设备,改进现有工装,满足中小型压机锻造大型船轴锻件的首要条件。在原有镦粗漏盘的尺寸基础上通过红套环形件的方案增大镦粗漏盘的外圆直径,满足大钢锭的镦粗要求,从而提升大钢锭的镦粗效果,保证大型船轴锻件的法兰锻造比。

(3)采用热送钢锭加热代替冷锭加热,热送钢锭的表面温度≥550℃以前进炉,既避免了在550℃以下钢材塑性不足的温度段进行快速加热所带来的不利影响,又降低了天然气的能耗。

(4)在始锻温度下保温后,采用高温、锻造宽平板、大压下量拔长的工艺,对大钢锭进行两次镦粗和拔长,创造了心部良好的静水应力状态,完全改善了钢锭的铸态组织,使密集的杂质弥散分布,整个锻造生产过程分四火次来完成,各火次间保证有足够的保温时间,以达到锻透的效果。

(5)锻后采用热装炉保温冷却的方式,再进行正火加回火热处理,使组织得到充分转变,减少奥氏体化组织的存在;正火加回火后的冷却采用鼓风机喷雾的方式,抑制片状铁素体的成长,使锻件获得更为理想的力学性能。

技术方案:一种中小型锻压机锻造大型船轴的新工艺,采用31.5MN水压机锻造船轴锻件为带端部法兰的40吨锭轴类锻件,其法兰直径尺寸达¢1140mm、轴身直径¢718 mm,总长8525mm,锻件单重达31.56t,材料锭重40t,锻造比4.4;材料成分:C0.45~0.50、Si≤0.45、Mn0.70~0.90、P≤0.025、S≤0.020、Cr0.20~0.25、Mo≤0.15、Ni≤0.40;并在原有镦粗漏盘的尺寸基础上通过红套环形件的方案增大镦粗漏盘的外圆直径,满足大钢锭的镦粗要求,从而提升大钢锭的镦粗效果,保证大型船轴锻件的法兰锻造比;其次,采用热送钢锭加热代替冷锭加热,热送钢锭的表面温度≥550℃以前进炉,在始锻温度下保温后,采用高温、锻造宽平板、大压下量拔长的工艺,对大钢锭进行两次镦粗和拔长,创造了心部良好的静水应力状态,完全改善了钢锭的铸态组织,使密集的杂质弥散分布,整个锻造生产过程分四火次来完成,各火次间保证有足够的保温时间,以达到锻透的效果;锻后采用热装炉保温冷却的方式,再进行正火加回火热处理,使组织得到充分转变,减少奥氏体化组织的存在;正火加回火后的冷却采用鼓风机喷雾的方式,抑制片状铁素体的成长,使锻件获得更为理想的力学性能。

本发明与背景技术相比,一是通过Mn含量、Cr含量和C含量的优化,提高锻件的强度和细化晶粒度,以及冲击韧性,解决了背景技术存在的超声波探伤不合格的现象;二是在原有镦粗漏盘的尺寸基础上通过红套环形件的方案增大镦粗漏盘的外圆直径,满足大钢锭的镦粗要求,从而提升大钢锭的镦粗效果,保证大型船轴锻件的法兰锻造比。

附图说明

图1是大型船轴锻件锻造毛坯图。

图2是第I火次锻件示意图。

图3是第Ⅱ火次钢锭镦粗(¢750mm)漏盘至¢1950mm示意图。

图4是第Ⅱ火次钢锭镦粗侧视图。

图5是第Ⅲ火次钢锭镦粗(¢750mm)漏盘至¢1950mm示意图。

图6是第Ⅲ火次钢锭镦粗侧视图。

图7是第Ⅳ火次的成品图。

图8是大型船轴锻件的正火+回火热处理工艺曲线图。

图9是背景技术图。

图10是优化后的化学成分表。

图11是大型船轴锻件的成分表。

图12是大型船轴锻件的机械性能表。

具体实施方式

实施例1:参照附图1。一种中小型锻压机锻造大型船轴的新工艺,采用31.5MN水压机锻造船轴锻件为带端部法兰的40吨锭轴类锻件,其法兰直径尺寸达¢1140mm、轴身直径¢718 mm,总长8525mm,锻件单重达31.56t,材料锭重40t,锻造比4.4;材料成分:C0.45~0.50、Si≤0.45、Mn0.70~0.90、P≤0.025、S≤0.020、Cr0.20~0.25、Mo≤0.15、Ni≤0.40;并在原有镦粗漏盘的尺寸基础上通过红套环形件的方案增大镦粗漏盘的外圆直径,满足大钢锭的镦粗要求,从而提升大钢锭的镦粗效果,保证大型船轴锻件的法兰锻造比;其次,采用热送钢锭加热代替冷锭加热,热送钢锭的表面温度≥550℃以前进炉,在始锻温度下保温后,采用高温、锻造宽平板、大压下量拔长的工艺,对大钢锭进行两次镦粗和拔长,创造了心部良好的静水应力状态,完全改善了钢锭的铸态组织,使密集的杂质弥散分布,整个锻造生产过程分四火次来完成,各火次间保证有足够的保温时间,以达到锻透的效果;锻后采用热装炉保温冷却的方式,再进行正火加回火热处理,使组织得到充分转变,减少奥氏体化组织的存在;正火加回火后的冷却采用鼓风机喷雾的方式,抑制片状铁素体的成长,使锻件获得更为理想的力学性能。

1.锻造过程:大型船轴锻件的设计工艺参数如下:采用船用碳锰钢KSF60锻造成形,锻件重量31.560t,材料规格为40t十六角锭,一锭锻制一件,锻造比4.4。锻造温度:1270℃~750℃。

第I火次:钢锭压钳口,错去多余冒口,返炉加热保温12小时以上,见图2;

第Ⅱ火次:钢锭镦粗(¢750mm)漏盘至¢1950mm;采用上平板、下平台大压下量拔长至1500mm八角,返炉加热保温12小时以上,见图3和4;

第Ⅲ火次:钢锭第二次镦粗(¢750mm)漏盘至¢1950mm;采用上平板、下平台大压下量拔长至1240mm八角,号印分料,返炉加热保温6小时以上,见图5和6;

第Ⅳ火次:拔长各台阶至工艺毛坯尺寸,滚圆法兰,精整出成品,见图7。

2.粗加工:锻后在精车尺寸基础上单边预留10mm余量进行粗车,粗车后进行超声波探伤,确保锻件符合IACS :No.68-2000标准要求。

3.性能热处理:为了确保大型船轴锻件获得较高的强度和良好的冲击韧性值,特制定了随炉升温至860±10℃,保温12小时后空冷;再随炉升温至580±10℃,保温20小时后空冷喷雾后出炉的正火加回火热处理工艺,具体的工艺曲线如图8所示。

4、试验结果:1)大型船轴锻件的成分见图11。

2)大型船轴锻件的机械性能结果(如图12),符合企业标准及客户图纸技术要求。

3)大型船轴锻件的经超声波探伤检测没有发现任何超标缺陷,符合IACS :No.68-2000标准要求。

需要理解到的是:上述实施例虽然对本发明的设计思路作了比较详细的文字描述,但是这些文字描述,只是对本发明设计思路的简单文字描述,而不是对本发明设计思路的限制,任何不超出本发明设计思路的组合、增加或修改,均落入本发明的保护范围内。

- 一种中小型锻压机锻造大型船轴的新工艺

- 一种特大型阶梯轴环/中小型调心滚子轴承检测装置