车辆的配管软管的支承结构

文献发布时间:2023-06-19 11:11:32

技术领域

本公开涉及车辆的配管软管的支承结构。

背景技术

专利文献1中记载了一种通过制动配管用托架支承可挠性的制动软管的结构。制动软管的一端连接于后轮的盘式制动器的制动钳,在制动软管的另一端安装有塞子。在制动配管用托架的下端部,形成有固着部,该固着部被焊接紧固于构成车辆的后悬架的扭梁的臂部,在从该固着部延伸设置的臂上,形成有长孔状的连结孔。制动软管通过将另一端的塞子嵌入固定于臂的连结孔从而固定于制动配管用托架,在塞子上安装有从主缸延伸的制动管。

现有技术文献

专利文献

专利文献1:日本国特开2012-236515号公报

发明内容

发明要解决的技术问题

在如专利文献1那样通过托架(制动配管用托架)支承可挠性的配管软管(制动软管)的结构中,为了使配管软管的布设形状稳定,优选牢固且可靠地阻止配管软管相对于托架的移动及旋转。

因此,本公开的目的在于,提供一种能够牢固且可靠地阻止配管软管相对于托架的移动及旋转的车辆的配管软管的支承结构。

用于解决技术问题的技术手段

为达成上述目的,本公开的第1方案为在车辆侧支承可挠性的配管软管的支承结构,包括托架、支承板部件、以及连结部件。配管软管界定液体或气体流通的流路。

托架具有被固定于车辆侧的固定板部以及从固定板部弯曲的平板状的第一支承板部。第一支承板部的一侧外表面及另一侧外表面在与固定板部之间分别形成优角和劣角。支承板部件具有与上述一侧外表面重叠并被固定于第一支承板部的平板状的第二支承板部。连结部件具有外周为非圆形的凸缘状的嵌合突部,被固定于配管软管。

在第一及第二支承板部中一方的支承板部上,设置有能够使除嵌合突部之外的连结部件的一部分或配管软管插通、且嵌合突部不能插通的形状及大小的插通孔。在第一及第二支承板部中另一方的支承板部上,设置有与插通孔连通、且在连结部件的上述一部分或配管软管插通插通孔的状态下能够使嵌合突部从插通孔的相反侧嵌合的非圆形的嵌合孔。

在上述结构中,在向车辆侧支承配管软管的情况下,将除嵌合突部之外的连结部件的一部分或配管软管从嵌合孔向插通孔插通,将嵌合突部从插通孔的相反侧嵌合于嵌合孔。通过嵌合突部与嵌合孔的嵌合,能够阻止配管软管的旋转。另外,通过嵌合突部抵接于一方的支承板部,从而阻止嵌合突部的从嵌合孔向朝向插通孔的嵌合方向的移动。因此,能够通过一方的支承板部阻止配管软管向嵌合方向的移动。

另外,在与固定板部之间形成优角(超过180度的角度)的一侧外表面上重叠固定有第二支承板部,因此相比于在与固定板部之间形成劣角(小于180度的角度)的另一侧外表面重叠固定第二支承板部的情况,第二支承板部难以与固定板部相干扰。因此,能够使第二支承板部在较广的范围与第一支承板部重叠,能够将第二支承板部牢固地固定于第一支承板部。因此,支承板部件(第二支承板部)难以从托架(第一支承板部)脱离,能够牢固地阻止配管软管相对于托架的移动及旋转。

本公开的第2方案为,如第1方案的支承结构,连结部件一体地具有被固定于配管软管的筒形状的连结基部、以及从连结基部的外周面突出的上述嵌合突部。在将嵌合突部嵌合于嵌合孔的连结部件嵌合状态下,连结基部插通插通孔。

在上述结构中,在连结部件嵌合状态下,连结基部插通插通孔,因此能够防止与插通孔相干扰引起的配管软管的损伤。

本公开的第3方案为,如第2方案的支承结构,连结基部具有在连结部件嵌合状态下从另一支承板部突出的插通突出部。在连结部件嵌合状态的插通突出部的外周,呈环状安装有防脱部件,通过防脱部件阻止嵌合突部从嵌合孔向朝向插通孔的相反侧的反嵌合方向的移动。

在上述结构中,可以通过防脱部件阻止配管软管向反嵌合方向的移动。

本公开的第4方案为,如第2或第3方案的支承结构,连结部件被固定于配管软管的端部。连结部件嵌合状态的连结基部与被固定地支承于车辆侧的非可挠性的流通管的端部结合,在配管软管和流通管之间界定上述流路。

在上述结构中,通过将连结部件的连结基部组合于流通管,能够阻止配管软管向反嵌合方向的移动。

发明效果

根据本公开,能够牢固且可靠地阻止配管软管相对于托架的移动及旋转。

附图说明

图1是示出本公开的一实施方式的配管软管的支承结构的立体图。

图2是示出固定有支承板部件的托架的立体图。

图3是示出支承配管软管之前的状态的外观俯视图。

图4是以剖面示出支承配管软管之后的状态的主要部分的俯视图。

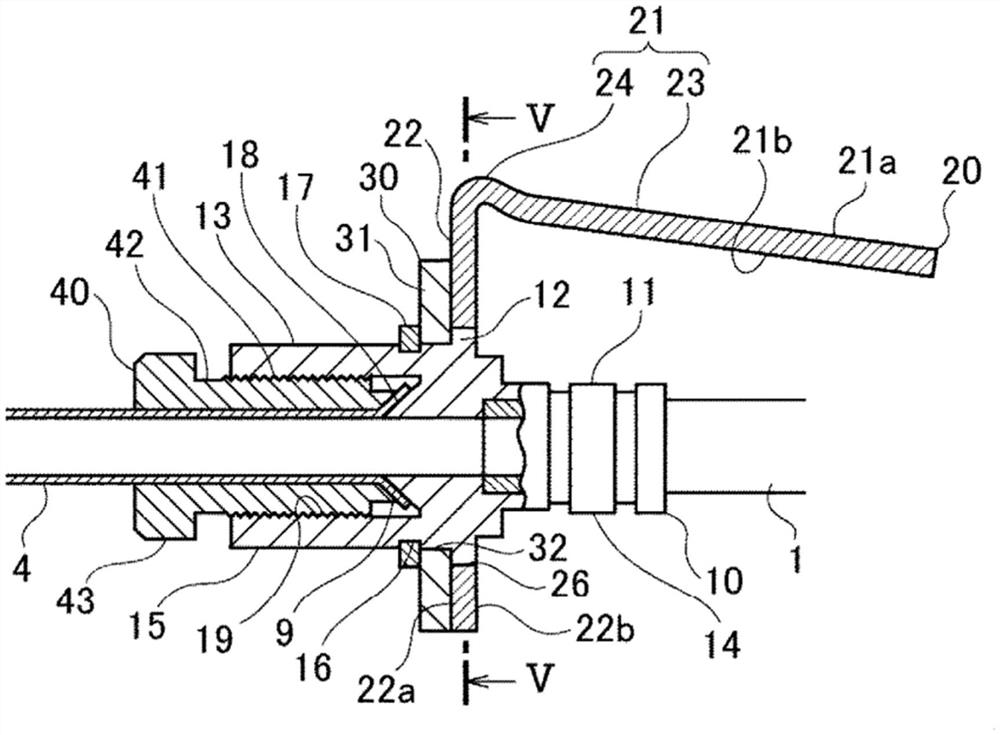

图5是图4的V-V向视剖视图。

具体实施方式

下面,基于附图说明本公开的第一实施方式。此外,图1中的FR表示车辆前方,UP表示车辆上方,IN表示车宽方向内侧。另外,以下说明中的前后方向表示车辆的前后方向,与托架20及支承板部件30相关的方向是在将固定有支承板部件30的托架20安装于车辆侧的状态下的方向。

如图1所示,本实施方式的配管软管1与油压管(流通管)4一起构成制动配管3,制动配管3将根据驾驶员的制动操作而变动的主缸(省略图示)的油压传递给后轮的制动钳2。配管软管1是由树脂或橡胶等形成的可挠性的圆管状部件,油在其内部流通,配管软管1的一端被连接并固定于制动钳2。配管软管1可以在局部或全部具有蛇纹形状,也可以不具有蛇纹形状。油压管4是由金属等形成的非可挠性的圆管状部件,被弯曲成希望的形状并固定支承于车辆侧。

在配管软管1的另一端,固定有金属制等的软管连接件(连结部件)10。如图3及图4所示,软管连接件10一体地具有圆筒状的连结基部11、以及从连结基部11的中间部的外周面向径向外侧突出的凸缘状(凸肩状)的嵌合突部12。连结基部11中嵌合突部12的一侧构成壳体部13,嵌合突部12的另一侧构成插口部14。配管软管1的另一端插入到插口部14中,配管软管1呈密封状固定于插口部14。在涉及的连接件安装状态下,配管软管1的内部与软管连接件10(连结基部11)的内部连通。油压管4的端部通过扩口连接而结合于壳体部13,连结基部11在配管软管1和油压管4之间界定油的流路。此外,关于扩口连接将在后文叙述。

如图5所示,嵌合突部12的外周形成为非圆形状。在本实施方式中,正六边形的6处角部中1处形成为呈圆弧状弯曲的形状。如图3所示,嵌合突部12的外径大于壳体部13的外径,壳体部13的外径大于插口部14的外径。

如图1所示,软管连接件10通过托架20被支承在车辆侧。托架20夹着衬垫6通过上下两个螺栓7紧固固定于车桥壳体5的后表面。车桥壳体5旋转自如地支承车辆的后车轴(省略图示),车身框架(省略图示)经由后悬架8支承于车桥壳体5。

如图1~图4所示,托架20是具有被固定于车辆侧的固定板部21、及从固定板部21弯曲的平板状的第一支承板部(另一支承板部)22的金属制的板状部件。固定板部21具有大致矩形平板状的主板部23、以及从主板部23的一侧(车宽方向内侧)的端缘向车宽方向内侧斜前方弯曲的倾斜板部24。在主板部23上,在上下两个位置形成有上述螺栓7能够插通的螺栓插通孔25,通过将主板部23以沿着车宽方向立起的姿势由螺栓7紧固于车桥壳体5,从而将托架20固定于车辆侧。此外,也可以是,省略倾斜板部24,以第一支承板部从主板部弯曲的方式构成托架。

第一支承板部22在表面和背面具有朝向车宽方向内侧的一侧外表面22a和朝向车宽方向外侧的另一侧外表面22b,从倾斜板部24的一侧的端缘向后方弯折,与车宽方向交叉。第一支承板部22的一侧外表面22a在与固定板部21的前表面21a之间形成优角(超过180度的角度),另一侧外表面22b在与固定板部21的后表面21b之间形成劣角(小于180度的角度)。

在第一支承板部22的一侧外表面22a,固定有矩形平板状的金属制的支承板部件30。支承板部件30的大致整个区域构成与第一支承板部22的一侧外表面22a重叠并面接触的第二支承板部(一方的支承板部)31,支承板部件30(第二支承板部31)在多个位置(例如四角附近的4个位置)通过焊接(例如电阻焊接)固定于第一支承板部22。此外,也可以是,不将支承板部件30的大致整个区域作为第二支承板部31,而是将其一部分作为第二支承板部31。

在第二支承板部31上,形成有能够使软管连接件10的壳体部13(除嵌合突部12之外的软管连接件10的一部分)插通、且嵌合突部12不能插通的形状及大小的圆形状的插通孔32。在第一支承板部22上,形成有非圆形的嵌合孔26,该嵌合孔26与插通孔32连通,且在软管连接件10的壳体部13插通的状态下能够使嵌合突部12从插通孔32的相反侧(车宽方向外侧)嵌合。即,壳体部13在将嵌合突部12嵌合于嵌合孔26的连接件嵌合状态下插通插通孔32。

嵌合孔26的内周为配合嵌合突部12的外周的形状(正六边形的6处角部中1处呈圆弧状弯曲的形状),在使软管连接件10绕轴旋转1周的过程中仅在特定的一个旋转位置嵌合突部12能够嵌合于嵌合孔26。因此,能够将软管连接件10相对于第一支承板部22始终安装在相同旋转位置。此外,为了使得本领域技术人员通过手工操作能够容易地将嵌合突部12相对于嵌合孔26插拔,嵌合孔26的内周被形成为与嵌合突部12的外周大致相同或稍大。另外,嵌合突部12的外周及嵌合孔26的内周的形状并不限定于上述,也可以是非圆形。

壳体部13的前端侧(一端侧)构成在连接件嵌合状态下从第二支承板部31向车宽方向内侧突出的插通突出部15。在插通突出部15的另一侧端部的外周,大致遍及整周地形成有环状槽16,防脱部件17卡合并呈环状地安装于环状槽16。通过防脱部件17卡合于环状槽16,从而防脱部件17相对于壳体部13的沿轴向(油的流通方向)的移动被阻止。被安装于环状槽16的防脱部件17的外径大于插通孔32,通过防脱部件17抵接于第二支承板部31,从而被阻止嵌合突部12的从嵌合孔26向朝向插通孔32的相反侧(车宽方向外侧)的反嵌合方向的移动。

接着,针对使用扩口螺母40的油压管4与软管连接件10的扩口连接,参照图3及图4简单地进行说明。

在油压管4的前端,形成有呈漏斗状扩径的扩口部9,在软管连接件10的壳体部13的内侧部,形成有以向壳体部13的开口侧前端变细的方式突出的圆锥状的密封面18。通过向密封面18按压扩口部9的前端内表面,密封面18与扩口部9的前端内表面在液密状態下密接,油压管4的内部与软管连接件10的连结基部11的内部连通。

扩口螺母40为油压管4的前端部能够插通的筒形状,一体地具有:在外周形成有阳螺纹41的按压部42、以及被配置在按压部42的一端的操作部43。在软管连接件10的壳体部13的内周面,形成有能够与扩口螺母40的阳螺纹41螺合的阴螺纹19。通过将油压管4插通于扩口螺母40,将油压管4的前端部插入到壳体部13,将阳螺纹41螺合于阴螺纹19,并使操作部43旋转以紧固,从而按压部42的前端按压扩口部9,密封面18和扩口部9的前端内表面在液密状態下密接,将油压管4和软管连接件10扩口连接。

在向车辆侧支承配管软管1的情况下,将被固定于配管软管1的另一端的软管连接件10的壳体部13从托架20的嵌合孔26向支承板部件30的插通孔32插通,在将嵌合突部12从插通孔32的相反侧嵌合于嵌合孔26后,在该连接件嵌合状态下将防脱部件17安装于壳体部13的环状槽16。

接着,将插通了扩口螺母40的状态的油压管4的前端部插入到壳体部13,使阳螺纹41螺合于阴螺纹19,使操作部43旋转以紧固,通过扩口连接将油压管4和软管连接件10结合。由此,配管软管1被固定地支承于车辆侧。

根据本实施方式,通过嵌合突部12和嵌合孔26的嵌合,能够阻止配管软管1的旋转。另外,嵌合突部12的从嵌合孔26向朝向插通孔32的嵌合方向(车宽方向内侧)的移动通过嵌合突部12抵接于第二支承板部31而被阻止,嵌合突部12向反嵌合方向的移动通过软管连接件10与油压管4的扩口连接的结合以及防脱部件17的安装这二者而被阻止。因此,能够可靠地阻止配管软管1的移动及旋转。

在将嵌合突部12嵌合于嵌合孔26的连接件嵌合状态下,软管连接件10的连结基部11插通插通孔32,因此,能够防止与插通孔32相干扰引起的配管软管1的损伤。

由于是在通过防脱部件17的安装来阻止软管连接件10的移动及旋转的状态下将油压管4组合于软管连接件10,所以能够容易地进行二者的结合作业。

并且,在与固定板部21之间形成优角的第一支承板部22的一侧外表面22a上重叠固定有第二支承板部31,因此,相比于在与固定板部21之间形成劣角的第一支承板部22的另一侧外表面22b上重叠固定第二支承板部的情况,第二支承板部31难以与固定板部21相干扰。因此,能够使第二支承板部31在较广的范围与第一支承板部22重叠,能够将第二支承板部31牢固地固定于第一支承板部22。因此,支承板部件30(第二支承板部31)难以从托架20(第一支承板部22)脱离,能够牢固地阻止配管软管1相对于托架20的移动及旋转。

以上,针对本公开,基于上述实施方式进行了说明,但本公开并不限定于上述实施方式的内容,当然在不脱离本公开的范围内能够适当变更。即,无需说明的是,基于该实施方式由本领域技术人员等得到的其他实施方式、实施例及应用技术等全部包含于本公开的范畴。

例如,在上述实施方式中,针对支承制动配管3的配管软管1的结构进行了说明,但支承的对象并不限定于此,是液体或气体在内部流通的可挠性的配管软管即可。另外,固定托架20的位置并不限定于车桥壳体5,为车辆侧即可。

在上述实施方式中,针对支承配管软管1的端部的情况进行了说明,但也可以支承配管软管的中间部。此时,可以是配管软管插通插通孔,也可以是连结部件的一部分插通插通孔。

另外,在上述实施方式中,在支承板部件30上设置有插通孔32,在托架20上设置有嵌合孔26,但也可以在支承板部件上设置嵌合孔,在托架上设置插通孔。

本公开作为在车辆侧支承可挠性的配管软管的结构是有用的。

本申请基于2018年10月25提交的日本国专利申请(特愿2018-200743),其内容作为参照引用至此。

工业上的利用可能性

根据本公开,其有用之处在于,能够提供一种车辆的配管软管的支承结构,其能够牢固且可靠地阻止配管软管相对于托架的移动及旋转。

附图标记说明

1:配管软管

2:制动钳

3:制动配管

4:油压管(流通管)

5:车桥壳体

6:衬垫

7:螺栓

8:后悬架

9:扩口部

10:软管连接件(连结部件)

11:连结基部

12:嵌合突部

13:壳体部

14:插口部

15:插通突出部

16:环状槽

17:防脱部件

18:密封面

19:阴螺纹

20:托架

21:固定板部

21a:固定板部的前表面

21b:固定板部的后表面

22:第一支承板部(另一支承板部)

22a:第一支承板部的一侧外表面

22b:第一支承板部的另一侧外表面

23:主板部

24:倾斜板部

25:螺栓插通孔

26:嵌合孔

30:支承板部件

31:第二支承板部(一支承板部)

32:插通孔

40:扩口螺母

41:阳螺纹

42:按压部

43:操作部

- 车辆的配管软管的支承结构

- 用于接收并运输部件、特别是软管或配管的设备、用于车辆的材料收集容器以及具有这种设备的吸泥车