一种与瞬态质谱仪联用的光催化反应多体系气体检测系统

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及光催化反应气体检测装置领域,尤其涉及的是一种能与瞬态质谱仪联用并针对光催化多反应体系可实现同时在线气体检测的装置。

背景技术

光催化反应是指,含有催化剂的反应体系在光线辐照下,将光能转化为化学能,以促进催化反应进行;光催化反应在空气净化领域、自净化领域、医疗卫生领域、农业领域、防臭消臭领域、水净化领域等诸多领域都有着广泛的应用;在光催化反应中,经常会有反应气体产生,而气体的检测工作在很多领域显得非常重要,对于研究催化剂活性和探索反应机理都具有十分重要的意义。

为了实现对催化反应所产生的气体进行检测,现在通常采用的方法是气相色谱法,但是,气相色谱法所需要的采集时间和检测时间都比较长,而且不能够同时实现快速、定性、定量的气体检测。

因此,需要开发一种可针对多反应体系同时实现在线气体检测的装置,对于研究催化剂活性和探索反应机理都具有重要意义。

发明内容

为解决上述技术问题,本发明提供一种与瞬态质谱仪联用的光催化多反应体系在线气体检测装置,结构简单,可同时快速实现光催化多反应体系的定性和/或定量气体检测,且采集时间和检测时间都比较短。

本发明的技术方案如下:一种与瞬态质谱仪联用的光催化多反应体系在线气体检测装置,包括光源底座、嵌入平台和光催化反应瓶组件,嵌入平台设置在光源底座之上,光催化反应瓶组件设置在嵌入平台之上,其中:

光源底座内设置有多个用于照射光催化反应瓶组件底部的光源;

在嵌入平台上还设置有一个多位气流选择阀,多位气流选择阀上设置有一个样品气流出口端和多个样品气流入口端,样品气流出口端通过进样管与瞬态质谱仪相连通,每一个样品气流入口端均通过一条气体流通软管与一个光催化反应瓶组件相连通;

设置其中一个光催化反应瓶组件仅用于传输惰性气体;

多位气流选择阀与外部控制器电性连接,用于通过外部控制器选择某个光催化反应瓶组件中产生的反应气体输入瞬态质谱仪进行分析。

所述的与瞬态质谱仪联用的光催化多反应体系在线气体检测装置,其中:所述多位气流选择阀位于嵌入平台的中心位置处,多个光催化反应瓶组件围绕多位气流选择阀间隔布设。

所述的与瞬态质谱仪联用的光催化多反应体系在线气体检测装置,其中:多个光催化反应瓶组件以嵌入平台的中心位置处为中心,等间隔对称布设在多位气流选择阀的周边。

所述的与瞬态质谱仪联用的光催化多反应体系在线气体检测装置,其中:多个光催化反应瓶组件的数量在3~8个之间。

所述的与瞬态质谱仪联用的光催化多反应体系在线气体检测装置,其中:所述嵌入平台上设置有一个第一沉孔和多个第二沉孔,第一沉孔位于嵌入平台顶面的中心位置处,多个第二沉孔围绕第一沉孔设置在其周边;第一沉孔用于适配装入多位气流选择阀,每个第二沉孔都用于适配装入一个光催化反应瓶组件的瓶体,且每个第二沉孔的底部都同轴设置有用于支撑瓶体底面周边的第一通孔。

所述的与瞬态质谱仪联用的光催化多反应体系在线气体检测装置,其中:光源底座上设置有多个第二通孔,每个第二通孔内都适配装有一个光源,且所有光源均与外部控制器电性连接,用于通过外部控制器选择点亮需要光催化反应的光源;所有第二通孔都位于与其对应的第一通孔的正下方,且第二通孔的孔径大于第一通孔的孔径。

所述的与瞬态质谱仪联用的光催化多反应体系在线气体检测装置,其中:所述光源采用单色光的大功率LED灯或氙气灯。

所述的与瞬态质谱仪联用的光催化多反应体系在线气体检测装置,其中:所述嵌入平台底面的中心位置处设置有正多边形沉孔,光源底座顶面的中心位置处对应设置有适配嵌入正多边形沉孔的正多边形凸台。

所述的与瞬态质谱仪联用的光催化多反应体系在线气体检测装置,其中:所述光源底座和嵌入平台均采用非透明的聚己二酰己二胺或PBT工程塑料制作。

所述的与瞬态质谱仪联用的光催化多反应体系在线气体检测装置,其中:所述气体流通软管采用PVC管或聚醚醚酮管制作。

本发明所提供的一种与瞬态质谱仪联用的光催化多反应体系在线气体检测装置,由于采用了外部控制器控制的多位气流选择阀,不仅结构简单,可同时快速实现光催化多反应体系的定性和/或定量气体检测,而且采集时间和检测时间都比较短。

附图说明

在此描述的附图仅用于解释目的,而非意图以任何方式来限制本发明公开的范围;图中各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并非是具体限定本发明各部件的形状和比例尺寸;本领域的技术人员在本发明的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本发明。

图1是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例的结构原理图;

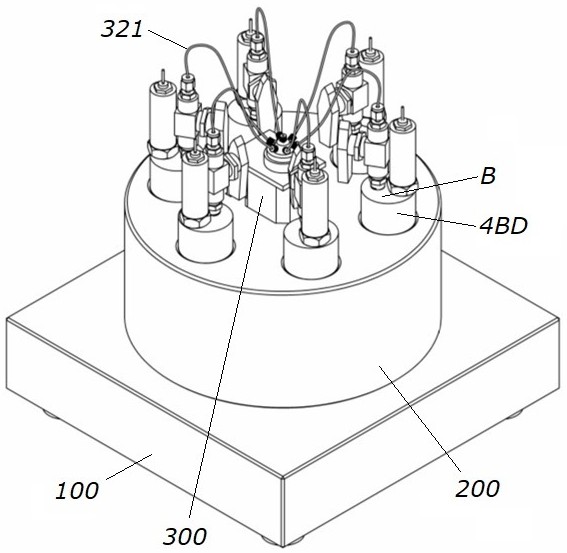

图2是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例的立体图;

图3是本发明图2的纵向剖视图;

图4是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例所用组成光催化反应瓶组件的三种瓶体和三种瓶盖的结构示意图;

图5是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例所用由注射式瓶盖A和普通型瓶体D组成的光催化反应瓶组件的立体图;

图6是本发明图5的爆炸图;

图7是本发明图5的纵向剖视图;

图8是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例所用气压检测型瓶盖B的剖视图;

图9是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例所用直接抽气采样式瓶盖C的剖视图;

图10是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例所用恒温式瓶体E的剖视图;

图11是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例所用加热型瓶体F的剖视图;

图中各标号汇总:光源底座100、光源110、第二通孔120、正多边形凸台130、嵌入平台200、第一沉孔210、第二沉孔220、第一通孔230、正多边形沉孔240、多位气流选择阀300、样品气流出口端310、样品气流入口端320、气体流通软管321、光催化反应瓶组件4AD、光催化反应瓶组件4BD、气体二通阀800、卡套管接头810、阀体820、球阀手柄830、双螺纹管接头840、滤网850、瞬态质谱仪900、进样管910、注射式瓶盖A、(注射式瓶盖A)的瓶盖体A10、(注射式瓶盖A)的内螺纹孔A11、(注射式瓶盖A)的反应气出气通道A12、反应液注入通道A13、转接头A20、针眼块A30、密封圈A40、气压检测型瓶盖B、(气压检测型瓶盖B)的瓶盖体B10、(气压检测型瓶盖B)的内螺纹孔B11、反应气第一出气通道B12、反应气第二出气通道B13、气压传感器B20、直接抽气采样式瓶盖C、(直接抽气采样式瓶盖C)的瓶盖体C10、(直接抽气采样式瓶盖C)的内螺纹孔C11、(直接抽气采样式瓶盖C)的反应气出气通道C12、普通型瓶体D、(普通型瓶体D)的瓶口段D10、(普通型瓶体D)的瓶身段D11、(普通型瓶体D)的瓶底D12、恒温式瓶体E、(恒温式瓶体E)的内层瓶体E10、(内层瓶体E10)的瓶底E12、外层瓶体E20、(外层瓶体E20)的瓶底E22、进水口E23、出水口E24、加热型瓶体F、(加热型瓶体F)内层瓶体F10、加热座F20。

具体实施方式

以下将结合附图,对本发明的具体实施方式和实施例加以详细说明,所描述的具体实施例仅用以解释本发明,并非用于限定本发明的具体实施方式。

由于瞬态质谱仪或者残余气体分析仪都使用毛细管作为进样口,可实现快速的气体分析,这使得瞬态质谱仪或者残余气体分析仪成为一种强有力的现场分析工具,由此结合瞬态质谱仪或者残余气体分析仪可以实现快速的气体分析的优点,本发明开发或提出了一种能与瞬态质谱仪联用的在线气体检测装置,可同时分析检测不同反应条件、不同反应场景的气体,并实现快速、定性、定量的气体检测。

如图1结合图2所示,图1是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例的结构原理图,图2是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例的立体图;该光催化多反应体系在线气体检测装置包括光源底座100、嵌入平台200、一个多位气流选择阀300和多个光催化反应瓶组件4BD;其中,嵌入平台200设置在光源底座100之上,多位气流选择阀300和多个光催化反应瓶组件4BD均安放在嵌入平台200之上,光源底座100内设置有多个用于照射光催化反应瓶组件4BD底部的光源110;多位气流选择阀300上设置有一个样品气流出口端310和多个样品气流入口端320,样品气流出口端310通过进样管910与瞬态质谱仪900相连通,每一个样品气流入口端320均通过一条气体流通软管321与一个光催化反应瓶组件4BD相连通;且多位气流选择阀300与外部控制器(图未示出,下同)电性连接,用于通过外部控制器选择某个光催化反应瓶组件4BD中产生的反应气体输入瞬态质谱仪900进行分析。

如图2所示,以在嵌入平台200上布设六个均由气压检测型瓶盖B和普通型瓶体D组成的光催化反应瓶组件4BD为例,较好的是,多位气流选择阀300位于嵌入平台200的中心位置处,多个光催化反应瓶组件4BD围绕多位气流选择阀300间隔布设,由此,既利于简化多个光催化反应瓶组件4BD的布局,又可统一所用气体流通软管321的长度。

优选地,多个光催化反应瓶组件4BD以嵌入平台200的中心位置处为中心,等间隔对称布设在多位气流选择阀300的周边,由此可利于整个气体检测装置的标准化和系列化。

具体的,多个光催化反应瓶组件4BD的数量在3~8个之间,优选6个;较好的是,可将其中一个光催化反应瓶组件4BD设置为仅传输氮气或氩气等惰性气体,用于取代载气瓶,由此在每次气体检测之前,可先清除上次气体检测之后残留在进样管910、气体流通软管321以及多位气流选择阀300内部气流通道内的反应气体,以提高下一待检测光催化反应瓶组件4BD的准确性。

结合图3所示,图3是本发明图2的纵向剖视图,进一步地,嵌入平台200上设置有一个第一沉孔210和多个第二沉孔220,第一沉孔210位于嵌入平台200顶面的中心位置处,多个第二沉孔220围绕第一沉孔210设置在其周边;第一沉孔210用于适配装入多位气流选择阀300的中下部,每个第二沉孔220都用于适配装入一个光催化反应瓶组件4BD的普通型瓶体D,且每个第二沉孔220的底部都同轴设置有用于支撑普通型瓶体D底面周边的第一通孔230;即每个第二沉孔220与其底部的第一通孔230都组成一个上大下小的台阶通孔形状,由此,既方便取放光催化反应瓶组件4BD,又便于光源底座100的光线对该光催化反应瓶组件4BD的普通型瓶体D底面进行照射。

进一步地,光源底座100上设置有多个第二通孔120,每个第二通孔120内都适配装有一个光源110,且所有光源110均与外部控制器电性连接,用于通过外部控制器选择点亮需要光催化反应条件的光源110;较好的是,该光源110可以是白色、黄色、红色或紫色等单色光的大功率LED灯或氙气灯;所有第二通孔120都位于与其对应的第一通孔230的正下方,且第二通孔120的孔径大于第一通孔230的孔径;优选地,第二通孔120的孔径与第二沉孔230的孔径相同,以便于光源110的所有光线都能够全部照射到与其对应的光催化反应瓶组件4BD的普通型瓶体D中。

为了防止光源底座100上的嵌入平台200发生转动,较好的是,嵌入平台200底面的中心位置处设置有正三角形、正方形、正五边形、正六边形或正八边形等正多边形沉孔240,同时,光源底座100顶面的中心位置处对应设置有适配嵌入该正多边形沉孔240的正多边形凸台130,以提高整个气体检测装置的稳定性。

具体的,光源底座100和嵌入平台200均采用非透明的聚己二酰己二胺或PBT等工程塑料制作,以满足整个气体检测装置的结构强度和刚性需要。

具体的,气体流通软管321采用PVC管或聚醚醚酮(PEEK)管制作,可尽量避免污染所传输的反应气体,以保证气体检测的准确性。

结合图4所示,图4是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例所用组成光催化反应瓶组件的三种瓶体和三种瓶盖的结构示意图,单个光催化反应瓶组件由一个瓶体和一个瓶盖组成,瓶盖可扣合在瓶体的口部;且瓶盖有三种形式:注射式瓶盖A、气压检测型瓶盖B和直接抽气采样式瓶盖C,瓶体也有三种形式:普通型瓶体D、恒温式瓶体E和加热型瓶体F;三种瓶盖和三种瓶体均采用了相同类型和规格的密封接口,例如相同类型和相同规格的螺纹接口,以保证三种瓶盖与三种瓶体可以任意组合,并用于不同的反应体系和不同的应用场景,且对于恒温式瓶体E和加热型瓶体F,图3中的嵌入平台200上也对应设置有与其相形状和结构适配的第二沉孔。

结合图5、图6和图7所示,图5是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例所用由注射式瓶盖A和普通型瓶体D组成的光催化反应瓶组件的立体图,图6是本发明图5的爆炸图,图7是本发明图5的纵向剖视图;以由注射式瓶盖A和普通型瓶体D组成的光催化反应瓶组件4AD为例,具体的,注射式瓶盖A由瓶盖体A10、气体二通阀800和转接头A20组成,瓶盖体A10底面设置有标准规格的内螺纹孔A11,瓶盖体A10顶面并排设置有均与该内螺纹孔A11相连通的反应气出气通道A12和反应液注入通道A13,气体二通阀800经由相应的螺纹孔连接在反应气出气通道A12上,转接头A20经由相应的螺纹孔连接在反应液注入通道A13上,用于利用注射器将反应液体通过转接头A20注入普通型瓶体D的内部。

较好的是,在转接头A20下端与瓶盖体A10之间还设置有针眼块A30,用于防止反应气体经由反应液注入通道A13直接从转接头A20溢出,在注入反应液体时,需要利用注射器的针头刺穿针眼块A30。

结合图8所示,图8是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例所用气压检测型瓶盖B的剖视图,具体的,气压检测型瓶盖B由瓶盖体B10、气体二通阀800和气压传感器B20组成,瓶盖体B10底面设置有标准规格的内螺纹孔B11,瓶盖体B10顶面并排设置有均与该内螺纹孔B11相连通的反应气第一出气通道B12和反应气第二出气通道B13,气体二通阀800经由相应的螺纹孔连接在反应气第一出气通道B12上,气压传感器B20经由相应的螺纹孔连接在第二出气通道B13上;检测过程中,将气压传感器B20与图1的瞬态质谱仪900电性连接,可实时监测并反馈反应气体的气压变化数据,以配合瞬态质谱仪900进行气体分析。

结合图9所示,图9是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例所用直接抽气采样式瓶盖C的剖视图,具体的,直接抽气采样式瓶盖C由瓶盖体C10和气体二通阀800组成,瓶盖体C10底面设置有标准规格的内螺纹孔C11,瓶盖体C10顶面仅设置有与内螺纹孔C11相连通的反应气出气通道C12,气体二通阀800经由相应的螺纹孔连接在反应气出气通道上C12。

优选地,注射式瓶盖A、气压检测型瓶盖B和直接抽气采样式瓶盖C的瓶盖体(A10、B10和C10)均可采用PMMA、PC、PP、PTFE或PEEK等耐腐蚀工程塑料材料制作,以满足瓶盖的结构强度和使用要求。

如图6和图7所示,具体的,普通型瓶体D由瓶口段D10、瓶身段D11和瓶底D12组成,瓶口段D10设置有标准规格的外螺纹D13,瓶身段D11为直筒型,瓶口段D10和瓶身段D11均可采用普通玻璃、石英玻璃、耐腐蚀塑料或不锈钢材质制作,而瓶底D12则采用蓝宝石玻璃或石英玻璃材质制作,因为蓝宝石或石英更有助于光源的光线直接进入反应瓶内部,更有利于光催化反应。

结合图10所示,图10是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例所用恒温式瓶体E的剖视图,具体的,恒温式瓶体E为双层瓶体,由内层瓶体E10和外层瓶体E20组成,内层瓶体E10一体嵌装在外层瓶体E20中,且外层瓶体E20的瓶底E22与内层瓶体E10的瓶底E12相齐平,内层瓶体E10相当于图7中的普通型瓶体D,外层瓶体E20的外壁E21上分别设置有用于接入冷凝水的进水口E23和用于排出冷凝水的出水口E24,以使内层瓶体E10及其反应体系始终处于恒温状态;外层瓶体E20也可采用普通玻璃、耐腐蚀塑料或不锈钢材质制作。

结合图11所示,图11是本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置实施例所用加热型瓶体F的剖视图,具体的,加热型瓶体F由内层瓶体F10和加热座F20组成,内层瓶体F10嵌装在加热座F20中,且内层瓶体F10为采用不锈钢材质制作的普通型瓶体D,加热座F20中设置有与外部控制器电性连接的加热电阻丝(图未示出,下同)和温度传感器(图未示出,下同),外部控制器结合温度传感器反馈的温度,实时控制加热电阻丝的加热功率和时间,适用于固体加热产气反应或固液混合加热产气反应。

进一步地,如图5图6和图7所示,三种瓶盖(即注射式瓶盖A、气压检测型瓶盖B和直接抽气采样式瓶盖C)所用的气体二通阀800均由卡套管接头810、阀体820、球阀手柄830、双螺纹管接头840和滤网850组成;卡套管接头810的卡套端用于卡接图2(或图3)中的气体流通软管321,并通过该气体流通软管321与图1中多位气流选择阀300上的一个样品气流入口端320相连通,卡套管接头810的螺纹端用于连接在阀体820的上端,球阀手柄830位于阀体820一侧,用于开启或关闭阀体820内的气流通道,双螺纹管接头840的一端连接在阀体820的下端,双螺纹管接头840的另一端连接在相应的瓶盖体(A10、B10或C10)上,滤网850位于双螺纹管接头840与瓶盖体(A10、B10或C10)之间,以避免反应瓶中的固态物质随着气流的上升通过图1的进样管910进入并损害瞬态质谱仪900;具体的,滤网850可采用不锈钢材质的金属丝网或多孔金属板制作,卡套管接头810、阀体820、球阀手柄830、双螺纹管接头840均可采用不锈钢材料制作。

较好的是,在双螺纹管接头840与瓶盖体(A10、B10或C10)之间还设置有多孔PTFE薄膜(图未示出,下同),多孔PTFE薄膜与滤网850叠置在一起使用,可有效阻止反应瓶中溅起的反应液体通过进样管910进入并损害瞬态质谱仪900。

进一步地,在瓶盖体(A10、B10或C10)与瓶体(即普通型瓶体D、恒温式瓶体E或加热型瓶体F)的瓶口之间还设置有采用硅橡胶、氟硅橡胶或聚四氟乙烯材料制作的密封圈(例如图6和图7中的A40)或密封垫,用于配合两者的螺纹接口起到气体密封的作用。

本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置的装配过程是:

将光催化反应所需单色光颜色的光源110放入光源底座100上相应的第二通孔120中,并将所有光源110与外部控制器电性连接;对于非光催化反应瓶组件正下方的第二通孔120,可以不放入光源110;

将嵌入平台200安放在在光源底座100之上,将多位气流选择阀300与外部控制器电性连接,并将多位气流选择阀300放置在嵌入平台200上的第一沉孔210中;

根据不同反应体系的需要,选择相应的瓶盖(即注射式瓶盖A、气压检测型瓶盖B或直接抽气采样式瓶盖C)与瓶体(即普通型瓶体D、恒温式瓶体E或加热型瓶体F)组成不同的反应瓶组件(例如,光催化反应瓶组件4BD):

例如,由注射式瓶盖A和普通型瓶体D组成的光催化反应瓶组件4BD,又如,由直接抽气采样式瓶盖C和恒温式瓶体E组成的恒温反应瓶组件,再如,由气压检测型瓶盖B和加热型瓶体F组成的固液混合加热反应瓶组件,等等,一共可以组成九种不同的反应瓶组件;

需要说明的是,对于恒温反应瓶组件,需要在恒温反应瓶组件恒温式瓶体E的外层瓶体E20中注入冷凝水,并将该外层瓶体E20的进水口E23和出水口E24接入与外部控制器控制连接的循环冷却设备上;

而对于固液混合加热反应瓶组件,则将固液混合加热反应瓶组件加热型瓶体F加热座F20中的加热电阻丝和温度传感器与入与外部控制器电性连接,以及将固液混合加热反应瓶组件气压检测型瓶盖B上的气压传感器B20信号连接在瞬态质谱仪900的气压信号输入端;

在相应反应瓶组件的瓶体(即普通型瓶体D、恒温式瓶体E或加热型瓶体F)中仅加入相应的固态反应物质和/或颗粒状催化剂,但暂不注入反应液,因此,所有待检测反应瓶组件中暂不会产生反应气体;

将所有待检测反应瓶组件放置在嵌入平台200上相应的第二沉孔220中,并预留出一个第二沉孔220;

采用气体流通软管321分别接入所有待检测反应瓶组件瓶盖(即注射式瓶盖A、气压检测型瓶盖B或直接抽气采样式瓶盖C)顶部气体二通阀800的卡套管接810头,并与多位气流选择阀300上相对应的样品气流入口端320相连通,同时,将瞬态质谱仪900的进样管910与多位气流选择阀300上的样品气流出口端310相连通;

选择气压检测型瓶盖B和普通型瓶体D组成换气反应瓶组件,拆下气压检测型瓶盖B上的气压传感器B20,采用一根气体流通软管321和类似气体二通阀800上的卡套管接头810连接在气压检测型瓶盖B的第二出气通道B13上,并将该气体流通软管321与装有氮气或氩气等单一惰性气体的载气瓶(图未示出,下同)相连通;将该换气反应瓶组件放置在嵌入平台200上预留出的第二沉孔220中,采用另一根气体流通软管321接入该换气反应瓶组件气压检测型瓶盖B顶部气体二通阀800的卡套管接头810,并与多位气流选择阀300上的样品气流入口端320相连通;

由此,已装配出与瞬态质谱仪联用的可一次性检测包括光催化反应体系在内的多反应体系在线气体检测装置。

本发明与瞬态质谱仪联用的光催化多反应体系在线气体检测装置的检测方法,以一次性检测光催化反应瓶组件4AD、恒温反应瓶组件和固液混合加热反应瓶组件的先后顺序为例:

通过外部控制器控制多位气流选择阀300接通所有样品气流入口端320与样品气流出口端310之间的气流通道,并以旋转球阀手柄830的方式(下同)打开嵌入平台200上包括换气反应瓶组件在内所有反应瓶组件的气体二通阀800,利用安装在载气瓶上的流量计调节单一惰性气体的输出流量,并持续通气15分钟左右;

启动瞬态质谱仪900,当检测其背景信号显示只有单一惰性气体时,通过外部控制器控制多位气流选择阀300,仅接通关联某一待检测光催化反应瓶组件的样品气流入口端320与样品气流出口端310之间的气流通道,并断开其他待检测反应瓶组件和换气反应瓶的样品气流入口端320与样品气流出口端310之间的气流通道;

关闭嵌入平台200上所有待检测反应瓶组件和换气反应瓶的气体二通阀800,仅开启该待检测光催化反应瓶组件的气体二通阀800,并通过外部控制器点亮光源底座100上与该待检测光催化反应瓶组件4AD相对应的光源110;利用注射器将反应液通过该待检测光催化反应瓶组件4AD注射式瓶盖A的转接头A20并刺穿针眼块A30,向该待检测光催化反应瓶组件4AD的普通型瓶体D内注入反应液体;由此,该待检测光催化反应瓶组件4AD所产生的反应气体经相对应的气体流通软管321进入多位气流选择阀300,并通过多位气流选择阀300所接通的气流通道,经进样管910进入瞬态质谱仪900进行分析,并得到该待检测光催化反应体系的定性和/或定量气体检测结果;

之后,关闭已检测光催化反应瓶组件4AD的气体二通阀,通过外部控制器熄灭光源底座100上与该已检测光催化反应瓶组件4AD相对应的光源110;并通过外部控制器控制多位气流选择阀300,将其气流通道切换至仅关联换气反应瓶组件的样品气流入口端320与样品气流出口端310之间的气流通道,同时开启该换气反应瓶组件的气体二通阀800,并持续通气至瞬态质谱仪900检测背景信号显示只有单一惰性气体时,关闭该换气反应瓶组件的气体二通阀800;

通过外部控制器控制多位气流选择阀300,仅接通关联下一待检测恒温反应瓶组件的样品气流入口端320与样品气流出口端310之间的气流通道,并通过外部控制器启动与待检测恒温反应瓶组件外层瓶体E20进水口E23和出水口E24相连通的循环冷却设备,使得该待检测恒温反应瓶组件外层瓶体E20内的冷凝水保持恒定温度;

如待检测恒温反应体系需要光催化,则通过外部控制器点亮光源底座100上与该待检测恒温反应瓶组件相对应的光源110;如待检测恒温反应体系并不需要光催化,则不需要通过外部控制器点亮光源底座100上与该待检测恒温反应瓶组件相对应的光源110;

拧开待检测恒温反应瓶组件的直接抽气采样式瓶盖C,向恒温式瓶体E的内层瓶体E10内注入反应液之后及时拧紧直接抽气采样式瓶盖C;由于恒温式瓶体E的内层瓶体E10内已充满有氮气或氩气的单一惰性气体,且向恒温式瓶体E的内层瓶体E10内注入反应液之后,反应液与内层瓶体E10内的固态反应物质发生反应,产生的反应气体只会向外排挤出该内层瓶体E10内原有的单一惰性气体,而在及时拧紧直接抽气采样式瓶盖C之前,外界的空气也难以进入该内层瓶体E10内,因此并不会导致该待检测恒温反应体系的气体检测结果产生偏差;由此,该待检测恒温反应瓶组件所产生的反应气体经相对应的气体流通软管321进入多位气流选择阀300,通过多位气流选择阀300所接通的气流通道,经进样管910进入瞬态质谱仪900进行分析,并得到该待检测恒温反应的定性和/或定量气体检测结果;

之后,关闭已检测恒温反应瓶组件的气体二通阀800,通过外部控制器关闭与待检测恒温反应瓶组件外层瓶体E20进水口E23和出水口E24相连通的循环冷却设备,对于需要光催化的恒温反应体系,通过外部控制器熄灭光源底座100上与该已检测恒温反应瓶组件相对应的光源110;并通过外部控制器控制多位气流选择阀300,将其气流通道再次切换至仅关联换气反应瓶组件的样品气流入口端320与样品气流出口端310之间的气流通道,同时开启该换气反应瓶组件的气体二通阀800,并持续通气至瞬态质谱仪900检测的背景信号显示只有单一惰性气体时,关闭该换气反应瓶组件的气体二通阀800;

通过外部控制器控制多位气流选择阀300,仅接通关联下一待检测固液混合加热反应瓶组件的样品气流入口端320与样品气流出口端310之间的气流通道,并通过外部控制器接通待检测固液混合加热反应瓶组件加热座F20的加热电阻丝的电源,同时结合温度传感器反馈的温度,实时控制加热电阻丝的功率和时间,进而控制加热座F20的温度上升幅度;

拧开待检测固液混合加热反应瓶组件的气压检测型瓶盖B,向加热型瓶体F内注入反应液之后及时拧紧气压检测型瓶盖B;由于加热型瓶体F内已充满有氮气或氩气的单一惰性气体,且向加热型瓶体F内注入反应液之后,反应液与加热型瓶体F内的固态反应物质发生反应,产生的反应气体只会向外排挤出该加热型瓶体F内原有的单一惰性气体,而在及时拧紧气压检测型瓶盖B之前,外界的空气也难以进入该向加热型瓶体F内,因此并不会导致该待检测固液混合加热反应体系的气体检测结果产生偏差;由此,该待检测固液混合加热反应瓶组件所产生的反应气体经相对应的气体流通软管321进入多位气流选择阀300,通过多位气流选择阀300所接通的气流通道,经进样管910进入瞬态质谱仪900进行分析,并结合气压检测型瓶盖B上的气压传感器B20实时反馈的反应气体的气压变化数据,得到该待检测固液混合加热反应的定性和/或定量气体检测结果;

之后,关闭已检测固液混合加热反应瓶组件的气体二通阀800,通过外部控制器断开待检测固液混合加热反应瓶组件加热座F20的加热电阻丝的电源;通过外部控制器控制多位气流选择阀300,将其气流通道再次切换至仅关联换气反应瓶组件的样品气流入口端320与样品气流出口端310之间的气流通道,同时开启该换气反应瓶组件的气体二通阀800,并持续通气至瞬态质谱仪900检测的背景信号显示只有单一惰性气体时,关闭该换气反应瓶组件的气体二通阀800;

通过外部控制器控制多位气流选择阀300,仅接通关联下一待检测反应瓶组件的样品气流入口端320与样品气流出口端310之间的气流通道,并根据下一待检测反应瓶组件的特点,参照上述相类似的检测方法进行相应的操作,直至一次性完成嵌入平台200上所有待检测反应瓶组件的在线气体检测为止,关闭瞬态质谱仪900,切断所有电源。

应当理解的是,以上所述仅为本发明的较佳实施例而已,并不足以限制本发明的技术方案,对本领域普通技术人员来说,在本发明的精神和原则之内,可以根据上述说明加以增减、替换、变换或改进,例如,联用的瞬态质谱仪可以替换成残余气体分析仪,又如,选择注射式瓶盖A和普通型瓶体D组成换气反应瓶组件,等等,而所有这些增减、替换、变换或改进后的技术方案,都应属于本发明所附权利要求的保护范围。

- 一种与瞬态质谱仪联用的光催化反应多体系气体检测系统

- 与瞬态质谱仪联用的光催化多反应体系在线气体检测装置