一种基于异形感应器的异步双频感应加热数值模拟方法

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于异步双频感应加热技术领域,具体涉及一种基于异形感应器的异步双频感应加热数值模拟方法。

背景技术

目前,为了解决复杂形状工件表面的高质量感应加热问题,德国Eldec感应加热设备有限公司联合高校研究人员开发了同步双频感应加热技术,在复杂形状工件表面获得了较为均匀的加热层。针对技术封锁及双频设备的昂贵价格,国内虽然开发了基于同种感应器的异步双频加热方法,获得了相对于单频感应加热更为均匀的加热层,但是该方法与国外同步双频感应加热技术相比,仍具有以下缺点:使用同种感应器对工件实施异步双频加热时,获得的加热层温度不均匀性仍然较大,加热质量低;针对大模数齿轮、重载链轮等表面形状改变较大的复杂形状工件,中频频率需要降的极低才能获得较为均匀的齿底齿顶加热层温度,但是这样会造成加热效率降低,加热时间过长,出现轮齿淬透的现象。

发明内容

针对上述现有技术的不足,本申请的目的在于提供一种基于异形感应器的异步双频感应加热数值模拟方法,基于ANSYS有限元数值模拟软件,利用生死单元方法,将异步双频感应加热与不同的感应器结构进行耦合,完成基于异形感应器的链轮异步双频加热模拟,实现在减小工件淬透率的前提下获得更为均匀加热层。

为实现上述目的,本发明提供一种技术方案:

一种基于异形感应器的异步双频感应加热数值模拟方法,该方法包括以下步骤:

步骤1:模型参数确定:根据链轮的异步双频感应加热实际生产过程,收集待加热链轮的尺寸参数和确定工艺参数;

步骤2:几何模型创建:根据步骤1收集的待加热链轮的尺寸参数和工艺参数建立几何模型,为所建立模型定义单元类型和赋予材料物理性能参数;划分网格,对模型进行单元离散化;

所创建的几何模型集成以下子模型:待加热链轮模型(1)、中频感应器模型(2)、高频感应器模型(3)、中频加热空气模型(4)和高频加热空气模型(5);

步骤3:杀死高频感应器模型单元及高频加热空气模型单元,使高频工况在中频加热求解过程中不参与运算;

步骤4:求解中频感应加热时的电磁场分布及温度场分布;

步骤5:提取链轮齿廓路径及淬硬层内温度分布数据,计算齿廓路径最大温差ΔT

步骤6:激活被杀死的高频感应器模型单元及高频加热空气模型单元并杀死中频感应器模型单元及中频加热空气模型单元,使中频工况在高频加热求解过程中不参与运算;

步骤7:求解高频感应加热时的电磁场分布及温度场分布;

步骤8:提取链轮齿廓路径及淬硬层内温度分布数据,并计算齿廓路径最大温差ΔT

步骤9:激活被杀死的中频感应器模型单元及中频加热空气模型单元,并转至步骤3;

步骤10:加热完成,退出加热模拟。

进一步地,根据所述的基于异形感应器的异步双频感应加热数值模拟方法,各子模型进行搭接的搭配方式为:所述中频感应器模型(2)、所述链轮模型(1)和所述中频加热空气模型(4)进行搭接;所述高频感应器模型(3)、所述链轮模型(1)和所述高频加热空气模型(5)进行搭接。

进一步地,根据所述的基于异形感应器的异步双频感应加热数值模拟方法,所述中频感应器模型(2)与高频感应器模型(3)均包裹于链轮模型(1)的外侧;所述中频加热空气模型(4)和高频加热空气模型(5)位于同一位置并对链轮模型(1)、中频感应器模型(2)和高频感应器模型(3)进行包裹。

进一步地,根据所述的基于异形感应器的异步双频感应加热数值模拟方法,各子模型之间的重叠部位保持相互独立。

进一步地,根据以上所述的基于异形感应器的异步双频感应加热数值模拟方法,所述中频感应器模型(2)的形状与所述高频感应器模型(3)的形状不相同。

进一步地,根据所述的基于异形感应器的异步双频感应加热数值模拟方法,所述中频感应器模型(2)的形状为仿形,所述高频感应器模型(3)的形状为圆形。

与现有技术相比,本发明实施方式提供的基于异形感应器的异步双频感应加热数值模拟方法,具有如下有益效果:

1、本发明充分利用异步双频感应加热时使用两台电源的特点,并通过使用不同形状的中、高频感应器对链轮进行加热,极大的降低了链轮异步双频感应加热温度分布的不均匀性,提高了加热质量。

2、本发明巧妙的利用单元生死法,实现了链轮在异形感应器下的异步双频加热模拟,并通过使各子模型之间的重叠部位仍然保持相互独立的建模方式,优化了通过保存和加载结果文件将中高频工况联系起来的传统异步双频模拟方法,极大的缩短了计算时间。

3、本发明在同一模型下实现对中、高频感应加热工况的切换,使用齿廓温差作为中高频加热切换的依据,抛弃了传统的以加热时间为依据的模拟方法,实现了直接以靶向目标为依据的更加精确的加热控制,极大的提高了中高频切换控制的精度及效率,使模拟更加接近现实生产。

附图说明

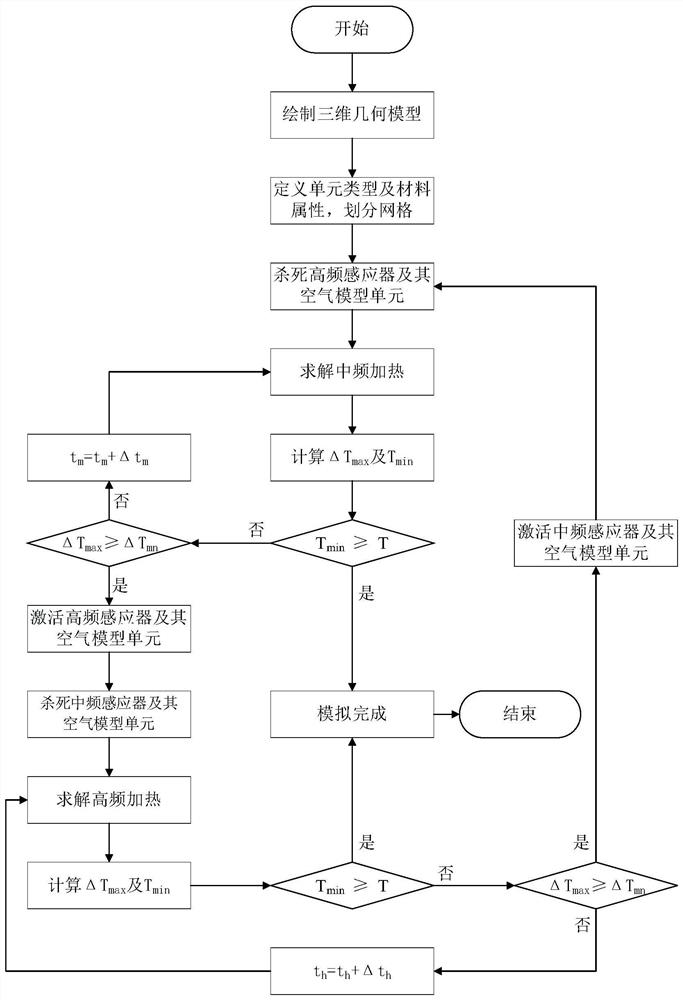

图1为本发明的异步双频感应加热数值模拟流程图;

图2为本发明实施例中建立的三维几何模型示意图;

图3为对图2所示几何模型进行网格划分后的有限元模型示意图;

图4为本发明实施例的链轮异步双频感应加热模拟得到的温度分布图;

其中,1-链轮;2-中频感应器;3-高频感应器;4-中频加热空气模型;5-高频加热空气模型。

具体实施方式

为了便于理解本申请,下面将参照相关附图对本申请进行更全面的描述。附图中给出了本申请的较佳实施方式。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本申请的公开内容理解的更加透彻全面。

由于异步双频感应加热涉及复杂的电-磁-热三场耦合,运用传统的实验研究方法进行新工艺的开发将会耗费大量的人力、财力及时间,但是随着计算机技术的发展,有限元数值模拟方法为感应加热工艺开发提供了重要的手段。因此本发明的基于异形感应器的异步双频感应加热数值模拟方法基于ANSYS软件进行模拟。本发明以链轮作为实施对象为例对本发明进行详细说明。然而本领域的技术人员通过整个技术方案的实施过程可以理解出,本发明的方法不仅仅适用于链轮,也适用于齿轮等需要进行热处理的任何类型的工件。

本实施方式的基于异形感应器的异步双频感应加热数值模拟方法,如图1所示,包括以下步骤:

步骤1:模型参数确定:根据链轮的异步双频感应加热实际生产过程,收集待加热链轮的尺寸参数和确定工艺参数。

本实施例中收集的待加热链轮尺寸参数为:链轮节距:p=63.5mm;齿数:z=10;齿厚:b=35.87mm。确定的工艺参数包括:中频加热时电流频率f

步骤2:几何模型创建:根据步骤1收集的待加热链轮的尺寸参数和工艺参数通过ANSYS软件建立几何模型,为所建立模型定义单元类型和赋予材料物理性能参数;划分网格,对模型进行单元离散化。

创建的几何模型如图2所示,该模型集成了以下子模型:待加热链轮模型1、中频感应器模型2、高频感应器模型3、中频加热空气模型4和高频加热空气模型5。各子模型进行搭接的搭配方式为:所述中频感应器模型2、所述链轮模型1和所述中频加热空气模型4进行搭接;所述高频感应器模型3、所述链轮模型1和所述高频加热空气模型5进行搭接;但是各子模型之间的重叠部位仍然保持相互独立。

为了降低工件的异步双频感应加热温度分布的不均匀性,提高加热质量,本发明提出采用异形感应器——具有不同形状的中、高频感应器对工件实施异步双频感应加热。利用不同形状的感应器对工件实施异步双频感应加热,可以在异步双频感应加热的基础上,利用不同的感应器线圈结构,进一步弥补工件上不同位置的磁感应强度的不均匀性,从而改善加热温度的均匀性。例如,对于图2中的链轮模型1的异步双频感应加热,由于高频感应器主要是用来加热齿顶的,中频感应器主要是用来加热齿根的,并且高频加热效率远远大于中频,所以本实施例中中频感应器采用的是仿形感应器,高频感应器采用的是圆形感应器,使得中频感应器与齿底间隙减小,以弥补链轮中频感应加热时齿根加热效率小的缺点,从而获得更加均匀得淬硬层温度分布。

图2示出的几何模型中,中频感应器模型2与高频感应器模型3均同时包裹于链轮模型1的外侧,中频加热空气模型4和高频加热空气模型5位于同一位置并对链轮模型1及中频感应器模型2、高频感应器模型3进行包裹,但是各模型之间的重叠部位相互独立,仍旧保持中频感应器模型2、高频感应器模型3、中频加热空气模型4和高频加热空气模型5各自的独立完整性,这样的建模方式可优化通过保存和加载结果文件将中高频工况联系起来的传统异步双频模拟方法,极大的缩短了计算时间。

对图2所示几何模型进行网格划分,对模型进行单元离散化,网格划分示意图如图3所示。

步骤3:杀死高频感应器模型单元及高频加热空气模型单元,使高频工况在中频加热求解过程中不参与运算;

步骤4:求解中频感应加热时的电磁场分布及温度场分布:在中频感应器上施加电流频率、电流密度载荷,限定边界条件;读入中频电磁场物理文件,创建电磁分析物理环境;创建热分析物理环境,执行计算程序,得到中频感应加热时的电磁场分布和温度场分布;

步骤5:提取链轮齿廓路径及淬硬层内温度分布数据,计算齿廓路径最大温差ΔT

步骤6:激活被杀死的高频感应器模型单元及高频加热空气模型单元并杀死中频感应器模型单元及中频加热空气模型单元,使中频工况在高频加热求解过程中不参与运算;

步骤7:求解高频感应加热时的电磁场分布及温度场分布:在高频感应器上施加电流频率、电流密度载荷,限定边界条件;读入高频电磁场物理文件,创建电磁分析物理环境;创建热分析物理环境,执行计算程序,得到高频感应加热时的电磁场分布和温度场分布;

步骤8:提取链轮齿廓路径及淬硬层内温度分布数据,并计算齿廓路径最大温差ΔT

步骤9:激活被杀死的中频感应器模型单元及中频加热空气模型单元,并转至步骤3;

步骤10:加热完成,退出加热模拟,得到如图4所示的链轮感应加热的温度分布云图,可以看出,在淬硬层内,最大温差缩小至150℃。

应当理解的是,本领域技术人员在本发明技术构思的启发下,在不脱离本发明内容的基础上,可以根据上述说明做出各种改进或变换,这仍落在本发明的保护范围之内。

- 一种基于异形感应器的异步双频感应加热数值模拟方法

- 一种基于异形感应器的异步双频感应加热数值模拟方法