一种用于金属环的打孔装置

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及一种打孔装置,尤其涉及一种用于金属环的打孔装置。

背景技术

当需要对管道接口处进行固定时,人们通常会将两块半圆形的金属环套在管道接口处,接着再用螺母和螺栓对金属环进行固定,目前人们在将金属环制作出来后,通常会对金属环的两端进行打孔,现有的打孔方式需要人工手动不断拿取金属环,首先人们启动打孔设备,接着再将金属环放置于打孔设备下方,使打孔设备对金属环进行打孔,打孔完成人们再将金属环拿开,如此就需要人工长时间进行操作,且不便于人们对孔料的收集,加之现有打孔设备内的切刀多为空心设置,如此就容易使孔料堵在切刀内,进而需要人工定期对切刀进行检查,以观察是否有孔料残留在切刀内。

因此,需要研发一种能够自动上料及下料、能够自动将切刀内的孔料挤出和便于人们收集孔料和金属环的用于金属环的打孔装置。

发明内容

为了克服现有技术需要人工长时间进行操作、不便于人们对孔料的收集和容易使孔料堵在切刀内的缺点,本发明的技术问题是:提供一种能够自动上料及下料、能够自动将切刀内的孔料挤出和便于人们收集孔料和金属环的用于金属环的打孔装置。

本发明的技术实施方案为:一种用于金属环的打孔装置,包括:底座,底座上设有放置机构;上下机构,底座上设有上下机构。

作为更进一步的优选方案,放置机构包括:第一支架,底座上对称设有第一支架;废料桶,第一支架上均设有废料桶;第一连接块,废料桶上均设有第一连接块。

作为更进一步的优选方案,上下机构包括:第二支架,底座上设有第二支架;气缸,第二支架上设有气缸;第二连接块,气缸伸缩杆上设有第二连接块,第二连接块上对称设有切刀。

作为更进一步的优选方案,还包括滑动机构,滑动机构包括:第一弹簧,第一支架上均设有第一弹簧;第一滑块,第一支架内均滑动式连接有第一滑块,第一滑块与第一弹簧连接,第一滑块与废料桶配合;导料管,第一连接块内顶部设有导料管。

作为更进一步的优选方案,还包括伸缩机构,伸缩机构包括:第二弹簧,第二连接块底部对称设有第二弹簧;第二滑块,第二连接块的切刀上均滑动式连接有第二滑块,第二滑块与第二弹簧连接;第三弹簧,第二连接块的切刀内均设有第三弹簧;第三滑块,第三弹簧末端均连接有第三滑块,第三滑块在切刀内滑动。

作为更进一步的优选方案,还包括传送机构,传送机构包括:第三支架,第二支架上设有多个第三支架;第一轴承座,第二支架上对称设有第一轴承座;棘齿,第二连接块上对称设有棘齿;棘轮,第一轴承座上均设有棘轮,棘轮与棘齿啮合;滚筒,相近的两个第三支架之间均转动式设有滚筒;第一传送组件,滚筒之间对称设有第一传送组件;皮带传动组件,一侧的滚筒与棘轮之间均设有皮带传动组件。

作为更进一步的优选方案,还包括下料机构,下料机构包括:第三连接块,底座上对称设有第三连接块;第一直齿轮,另一侧的滚筒上设有第一直齿轮;第二轴承座,靠近第一直齿轮一侧的第三支架上设有第二轴承座;第二直齿轮,第二轴承座上设有第二直齿轮,第二直齿轮与第一直齿轮啮合;第三直齿轮,一侧的第三连接块上转动式设有第三直齿轮,第三直齿轮与第二直齿轮啮合;第二传送组件,第三连接块之间转动式设有第二传送组件,第三直齿轮与第二传送组件连接;装料箱,底座顶部靠近第二传送组件的一侧放置有装料箱。

作为更进一步的优选方案,还包括上料机构,上料机构包括:第四支架,远离装料箱一侧的两个第三支架之间设有第四支架;第四滑块,第四支架上滑动式设有第四滑块;第四弹簧,第四滑块与第四支架之间对称设有第四弹簧;第四连接块,第二支架上设有第四连接块;下料箱,第四连接块上设有下料箱,第四滑块在下料箱内滑动;第五滑块,下料箱上滑动式连接有第五滑块;第五弹簧,第五滑块与下料箱之间对称设有第五弹簧;安装块,下料箱两侧均对称设有安装块;滑杆,安装块上均滑动式设有滑杆,滑杆与第五滑块配合;第六弹簧,滑杆与安装块之间设有第六弹簧。

本发明的有益效果:1、本发明通过放置机构以实现对金属环的放置,接着在上下机构的配合下实现对金属环的打孔。

2、通过设有滑动机构,进而实现对孔料的收集,如此就便于人们对孔料的处理。

3、通过设有伸缩机构,当孔料被切除后,第三弹簧带动第三滑块复位,进而将切刀内的孔料挤出,如此就可防止有孔料残留在切刀内,接着待第二滑块移动至与金属环分离时,第二弹簧带动第二滑块复位,这样就可以防止金属环套在切刀上,被金属环带动向上移动。

4、通过设有传送机构,实现将打孔完成的金属环间歇向右传送,接着在上料机构的配合下,实现对金属的间歇上料。

5、通过下料机构与传送机构的配合,实现将打孔完成的金属环间歇传送至下料机构内,如此就便于人们对金属环的收集。

附图说明

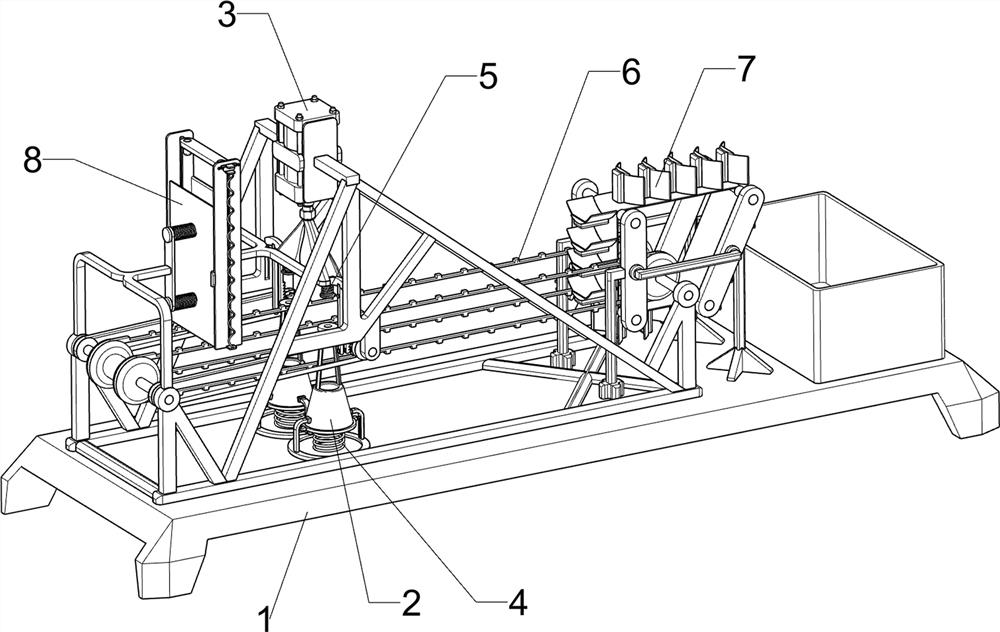

图1为本发明的立体结构示意图。

图2为本发明的第一种部分立体结构示意图。

图3为本发明的第二种部分立体结构示意图。

图4为本发明的第三种部分立体结构示意图。

图5为本发明的第四种部分立体结构示意图。

图6为本发明的第五种部分立体结构示意图。

图7为本发明的第六种部分立体结构示意图。

图8为本发明的第七种部分立体结构示意图。

图9为本发明的第八种部分立体结构示意图。

图10为本发明的第九种部分立体结构示意图。

图11为本发明的第十种部分立体结构示意图。

图12为本发明的第十一种部分立体结构示意图。

图13为本发明的第十二种部分立体结构示意图。

其中:1-底座,2-放置机构,20-第一支架,21-废料桶,22-第一连接块,3-上下机构,30-第二支架,31-气缸,32-第二连接块,4-滑动机构,40-第一弹簧,41-第一滑块,42-导料管,5-伸缩机构,50-第二弹簧,51-第二滑块,52-第三弹簧,53-第三滑块,6-传送机构,60-第三支架,61-第一轴承座,62-棘齿,63-棘轮,64-滚筒,65-皮带传动组件,66-第一传送组件,7-下料机构,70-第三连接块,71-第一直齿轮,72-第二轴承座,73-第二直齿轮,74-第三直齿轮,75-第二传送组件,76-装料箱,8-上料机构,80-第四支架,81-第四滑块,82-第四弹簧,83-第四连接块,84-下料箱,85-第五滑块,86-第五弹簧,87-安装块,88-滑杆,89-第六弹簧。

具体实施方式

下面结合附图所示的实施例对本发明作进一步描述。

实施例1

一种用于金属环的打孔装置,如图1、图2和图3所示,包括有底座1、放置机构2和上下机构3,底座1上设有放置机构2,底座1上设有上下机构3。

当人们需要使用本装置时,首先人们将金属环放置于放置机构2之间,接着就可启动上下机构3对,使上下机构3向下运动对金属环进行打孔,待上下机构3与金属环接触时,上下机构3对金属环进行打孔,待打孔完成,人们控制上下机构3向上移动,接着人们就可将打孔完成的金属环取下,如此不断重复就可实现对金属的快速打孔,待人们不需要使用本装置时,关闭上下机构3即可。

放置机构2包括有第一支架20、废料桶21和第一连接块22,底座1顶部左侧对称设有第一支架20,第一支架20上均设有废料桶21,废料桶21上均设有第一连接块22。

上下机构3包括有第二支架30、气缸31和第二连接块32,底座1上设有第二支架30,第二支架30上设有气缸31,气缸31伸缩杆上设有第二连接块32,第二连接块32底部对称设有切刀。

首先人们将金属环放置于第一连接块22之间,使金属环弧形的部位位于第一连接块22之间,金属环两侧的平面与第一连接块22接触,接着人们就可启动气缸31,气缸31伸缩杆带动第二连接块32向下移动,第二连接块32带动其上的切刀向下移动,待切刀与金属环接触时,切刀对金属环进行打孔,其中孔料由第一连接块22落至第一支架20上,然后人们就可控制气缸31伸缩杆带动第二连接块32向上移动,使切刀与金属环分离,待切刀远离金属环后,人们就可将金属环取下,并换上新的金属环,如此不断重复就快速对金属环进行打孔,当人们不需要使用本装置时,关闭气缸31即可。

实施例2

在实施例1的基础之上,如图1、图、4、图5、图6、图7、图8、图9、图10、图11、图12和图13所示,还包括滑动机构4,滑动机构4包括有第一弹簧40、第一滑块41和导料管42,第一支架20上均设有第一弹簧40,第一支架20内均滑动式连接有第一滑块41,第一滑块41与第一弹簧40连接,第一滑块41与废料桶21配合,第一连接块22内顶部设有导料管42。

当金属环打孔完成后,孔料会由导料管42落至第一滑块41上,待第一滑块41上的孔料积累至一定程度时,人们就可将第一滑块41向下拉动,对孔料进行处理,其中当第一滑块41向下移动时,第一弹簧40被压缩,接着待第一滑块41上的孔料处理完成后,人们就可松开第一滑块41,使第一弹簧40带动第一滑块41复位。

还包括伸缩机构5,伸缩机构5包括有第二弹簧50、第二滑块51、第三弹簧52和第三滑块53,第二连接块32底部对称设有第二弹簧50,第二连接块32的切刀上均滑动式连接有第二滑块51,第二滑块51与第二弹簧50连接,第二连接块32的切刀内均设有第三弹簧52,第三弹簧52末端均连接有第三滑块53,第三滑块53在切刀内滑动。

当切刀移动至与金属环接触时,第二滑块51和第三滑块53均与金属环接触,接着切刀继续向下移动,第二滑块51和第三滑块53则被金属环挡住,第二弹簧50和第三弹簧52被压缩,待金属环打孔完成,切刀向上移动,其中当孔料被切除后,第三弹簧52带动第三滑块53复位,进而将切刀内的孔料挤出,如此就可防止有孔料残留在切刀内,接着待第二滑块51移动至与金属环分离时,第二弹簧50带动第二滑块51复位,这样就可以防止金属环套在切刀上,被金属环带动向上移动。

还包括传送机构6,传送机构6包括有第三支架60、第一轴承座61、棘齿62、棘轮63、滚筒64、皮带传动组件65和第一传送组件66,第二支架30上设有多个第三支架60,第二支架30上对称设有第一轴承座61,第二连接块32上对称设有棘齿62,第一轴承座61上均设有棘轮63,棘轮63与棘齿62啮合,相近的两个第三支架60之间均转动式设有滚筒64,滚筒64之间对称设有第一传送组件66,左侧的滚筒64与棘轮63之间均设有皮带传动组件65。

当第二连接块32向下移动时,第二连接块32带动棘齿62向下移动,棘齿62与棘轮63接触时,棘齿62被挤压,接着待第二连接块32向上移动时,棘齿62向上移动,棘齿62通过棘轮63带动皮带传动组件65转动,皮带传动组件65通过左侧的滚筒64带动第一传送组件66转动,第一传送组件66带动右侧的滚筒64转动,同时第一传送组件66带动金属环向右移动,如此就无需人工手动将金属环取下,而待第二连接块32复位完成,棘齿62停止移动,进而使得棘轮63停止转动,从而使得第一传送组件66和金属环停止移动,如此不断重复就可实现对金属环的间歇向右传送。

还包括下料机构7,下料机构7包括有第三连接块70、第一直齿轮71、第二轴承座72、第二直齿轮73、第三直齿轮74、第二传送组件75和装料箱76,底座1顶部右侧对称设有第三连接块70,右侧的滚筒64后端设有第一直齿轮71,靠近第一直齿轮71一侧的第三支架60上设有第二轴承座72,第二轴承座72上设有第二直齿轮73,第二直齿轮73与第一直齿轮71啮合,后侧的第三连接块70上转动式设有第三直齿轮74,第三直齿轮74与第二直齿轮73啮合,第三连接块70之间转动式设有第二传送组件75,第三直齿轮74与第二传送组件75连接,底座1顶部右侧放置有装料箱76。

当右侧的滚筒64转动时,右侧的滚筒64带动第一直齿轮71转动,第一直齿轮71通过第二直齿轮73带动第三直齿轮74转动,第三直齿轮74带动第二传送组件75转动,第二传送组件75转动进而带动金属环向上并向右移动,从而将金属环传送至装料箱76内,待装料箱76内的金属环积累至移动程度时,人们就可对装料箱76内的金属环进行处理,待处理完成,人们将装料箱76复位即可,如此就便于人们对金属环的收集。

还包括上料机构8,上料机构8包括有第四支架80、第四滑块81、第四弹簧82、第四连接块83、下料箱84、第五滑块85、第五弹簧86、安装块87、滑杆88和第六弹簧89,左侧的两个第三支架60之间设有第四支架80,第四支架80上滑动式设有第四滑块81,第四滑块81与第四支架80之间对称设有第四弹簧82,第二支架30上设有第四连接块83,第四连接块83上设有下料箱84,第四滑块81在下料箱84内滑动,下料箱84上滑动式连接有第五滑块85,第五滑块85与下料箱84之间对称设有第五弹簧86,下料箱84两侧均对称设有安装块87,安装块87上均滑动式设有滑杆88,滑杆88与第五滑块85配合,滑杆88与安装块87之间设有第六弹簧89。

首先人们将金属环放置于下料箱84内,当第四滑块81与金属环接触时,第四弹簧82被压缩,进而使第四滑块81进而将金属环夹紧,其中最下方的金属环落至第一传送组件66左侧,接着人们就可将滑杆88向外拉动,第六弹簧89被压缩,由于初始状态时第五弹簧86为拉伸状态,因此当滑杆88不再挡住第五滑块85后,在第五弹簧86的作用下,第五滑块85向下移动,接着人们就可松开滑杆88,使第六弹簧89带动滑杆88复位,待第五滑块85与金属环接触时,金属环被挤压,如此待第一传送组件66转动时,就可实现对金属环的间歇上料,进而无需人工手动将金属环放置于第一连接块22之间,然后当下料箱84内的金属环全部落出后,第四弹簧82带动第四滑块81复位,第五弹簧86变为正常状态,接着人们就可将第五滑块85向上拉动,使第五滑块85越过滑杆88,被滑杆88卡住,待人们需要再次对金属环进行打孔时,重复上述步骤即可。

以上结合具体实施例描述了本发明实施例的技术原理。这些描述只是为了解释本发明实施例的原理,而不能以任何方式解释为对本发明实施例保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明实施例的其它具体实施方式,这些方式都将落入本发明实施例的保护范围之内。

- 一种用于金属环的打孔装置

- 一种高端装备制造用金属环等距打孔装置